脱氧水制水及供水系统优化设计探讨

李铭 李贯球 曾粦军

关键字:脱氧水;碳酸水;分段制水;分级用水

随着高浓酿造的普及,啤酒厂对脱氧水的需求越来越大。相关资料显示,脱氧水制备约占啤酒企业氨系统制冷负荷的26%[1],是啤酒用电耗能的重点关注工序。传统脱氧水由酿造水经过脱氧、冷却和碳酸化处理制备而成,具有溶解氧含量低、水温低和CO2含量高的特点。为了更好地区分,下文定义:经脱氧而未经碳酸化处理的水为脱氧水;经脱氧且碳酸化处理的水为碳酸水(即传统脱氧水)。过去,碳酸水广泛用于酿造冷区各生产工序,如高浓稀释、啤酒过滤和管道设备顶水,其制备工艺及使用流程存在以下问题:

首先,制水冷却方式采用氨泵供冷和一段冷却法,整体制水能耗较高;

其次,酿造管道/设备顶水更侧重于隔氧需求,对水温和CO2含量要求没有稀释用水的严格,统一采用碳酸水将造成不必要的能源消耗;

最后,制水过程填充CO2采用粗放式的手动调节方式。在一定压力下,不同制水流量和温度需要的CO2填充量不同,采用人工控制方式不仅无法准确填充CO2,还会造成大量CO2逸出和浪费。

当今,节能减排既是啤酒企业的社会责任,又是啤酒企业生存发展的生命线。为持续推进节能环保绿色工厂和碳中和工厂的建设,本文将从以下几方面探讨脱氧水制备及使用流程的优化措施。

1 采取重力供氨及分段冷却技术

根据制冷原理可知,同样的制冷量,蒸发温度越高,制冷能效比(COP)越高。因此,将部分制冷量分配在高温蒸发区,有利于制水系统节能。

旧方案中,冷媒从冷站供氨至发酵车间,制水系统只有1 个薄板冷却器。从能耗方面分析:①氨泵长距离输送消耗大量电能;②采用一段冷却法冷媒的蒸发温度较低(约0℃),因此制冷能耗也较高。

从安全方面分析:新的生产安全法规要求氨不能直接进入食品生产或办公区域,旧布局方案存在安全隐患。因此无论从能耗还是安全角度考虑,制水的工艺流程及设备布局亟需优化。目前有些工厂在糖化冰水制备工段已采用重力供氨和分段冷却技术,并获得较高的节能效果。[2]同理,脱氧水冷却方案可参考糖化冰水的冷却案例进行优化配置及布局。

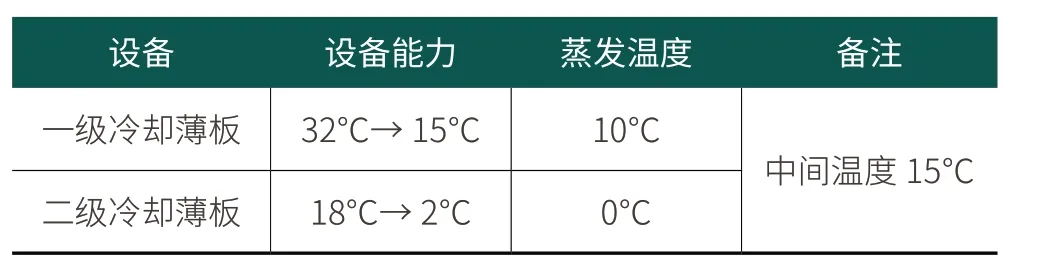

实现重力供氨及制水分段冷却,制水系统需配置两个薄板冷却器并将其布置在冷站附近,保证能满足重力供氨要求。中间温度选择方面,两段冷却法中间温度设计按整个降温区间的55%考虑[3]。以夏季水温30℃,目标冷却温度2℃测算,即(30-2)×55%=15.4℃,与冬季水温15℃基本相符,因此中间温度设定为15℃。冷却时一级薄板冷却器将水温从30℃冷却至15℃,设计蒸发温度为10℃;二级薄板冷却器将水温从15℃冷却至2℃,设计蒸发温度为0℃。综合考虑冷却薄板冷却能力的余量要求,实际冷却薄板能力配置如下表1:

表1. 分段制水冷却薄板能力

2 分级用水应用

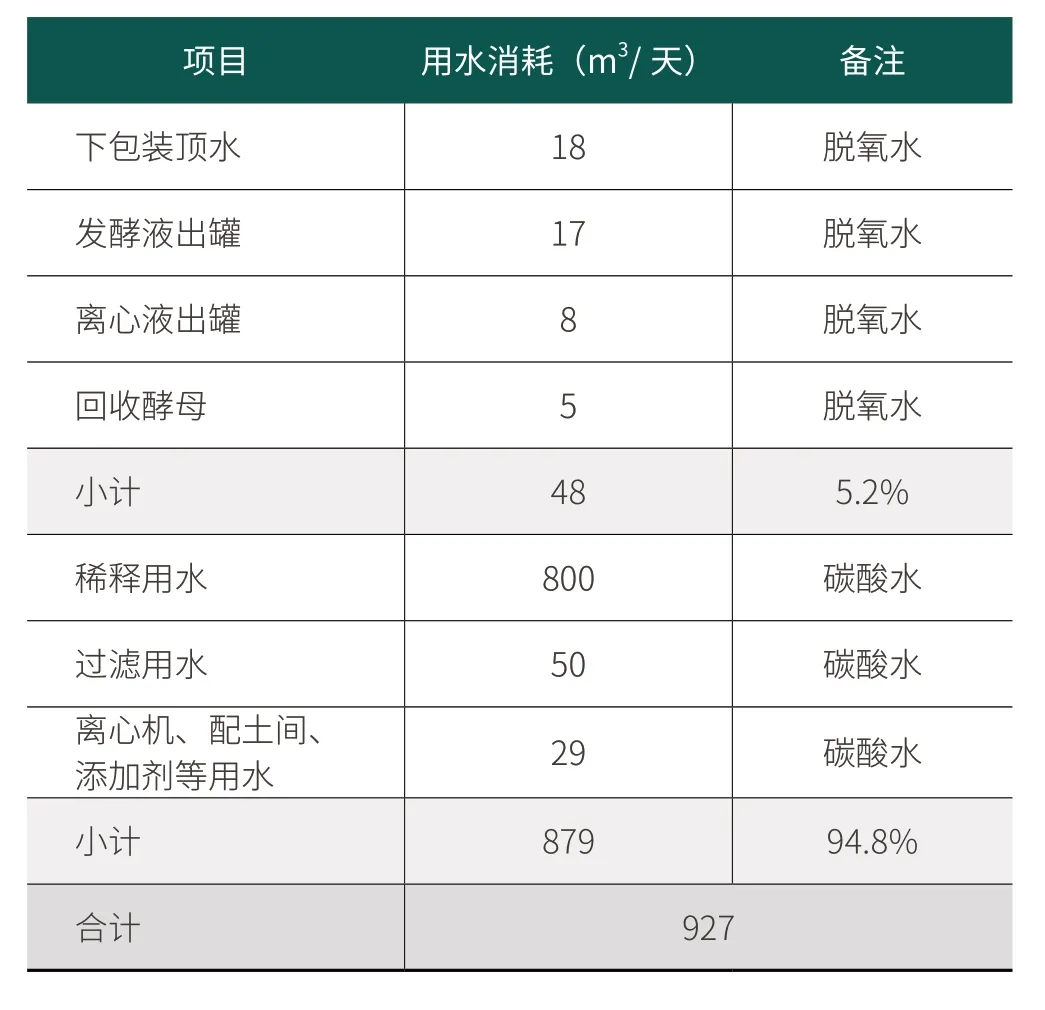

分析发现,部分管道和设备每次顶水用量少、顶水操作只是为了隔氧和预冷,对水体的温度和CO2含量要求没有稀释用水的高。以年产30 万千升酿造产能测算,酿造各工序脱氧水和碳酸水的用水统计如下表2 所示。

表2. 脱氧水和碳酸水用水统计

表2 数据可知,脱氧水和碳酸水的总用水量927m3/天,其中脱氧水用量48m3/天(占比5.2%),碳酸水用量879m3/天(占比94.8%)。即每天有48m3脱氧水不需要二级降温和碳酸化处理,可进一步降低制水系统能耗和CO2消耗。为实现分级用水的需求,应从储水和供水两方面进行基本配套设计。

在储水方面,至少配置2 个储水罐,分别用于储存脱氧水和碳酸水。储水罐配套高位和低位压力变送器,通过高、低位压力算出储水液位,实时显示储水量;储水罐还需配置高位液位开关,避免储水罐进水过多造成溢流;储水罐中部配置温度变送器,用于监测储水罐水温并反馈信息至控制系统,自动控制储水罐冷媒阀开关。

在供水方面,至少配置2 条供水管路满足分级用水的需求。供水管路分别配套变频泵和压力变送器,保证供水系统恒压供水,用于脱氧水和碳酸水单独供出。储水罐底部出水管路配置液位开关,用于保护供水泵,防止储水罐空后供水泵空转。

3 制水控制

旧式制水设备自动化水平还有待提高,前充和后充CO2均采用浮子流量计显示添加量,通过人工调整截止阀开度来控制CO2添加量(图1)。CO2添加量则通过现场测量制水结果来确认,确认添加量后的截止阀开度一般不作调整。

图1. 前充及后充CO2 浮子流量计

由亨利定律可知, CO2在液体中的溶解度取决于温度、压力及气体纯度。在一定的压力和气体纯度下,制水流量不同、不同季节水温的变化均会影响填充CO2的需求量。由于人工操作无法实时调整CO2的添加量,因此需要提高电气仪表阀门的应用才能满足精准填充CO2的要求。具体实施方案如图2 所示:

图2. 脱氧水制备设备流程图

1)在进水管路增加流量变送器和温度变送器,监测进水流量和温度。当制水流量偏离设定值时,通过调整进口调节阀开度来调整进水流量。

2)前充CO2管路增加质量流量计和气动调节阀。其中,质量流量计能准确监测前充CO2添加量,气动调节阀用于调节在线CO2添加量。控制系统根据每升水在实时温度下CO2的饱和溶解度,通过实时监测的进水流量、温度和在线CO2添加量,调整气动调节阀开度,从而达到精准添加CO2的控制要求。同理,后充CO2管路同样配套质量流量计和气动调节阀,控制系统通过后充CO2添加量根据进水流量、温度、CO2水中饱和溶解度和目标CO2添加量进行精准添加控制。

3)CO2在水中饱和溶解度受压力影响,为了保证后充CO2能充分溶解,需在出口管路配置背压阀、压力变送器作为稳压作用。

4)为了保证填充的CO2能够快速完全的溶解,需要配置卫生型静态混合器,将水中未溶解的气体大气泡变为小气泡,增加气体与水的接触面积,确保湍流状态下促进CO2快速完全溶解。

4 预期节能效果

以年产30 万千升酿造产能,每年生产200 天,制水能力50m3/h 测算:

1)实现重力供氨后,可节省一台22kw氨泵,全年可节约用电:

927÷50×22×200=81576kw.h

2)实现分段制水后,冷站制冷COP提高,可降低制冷电耗:

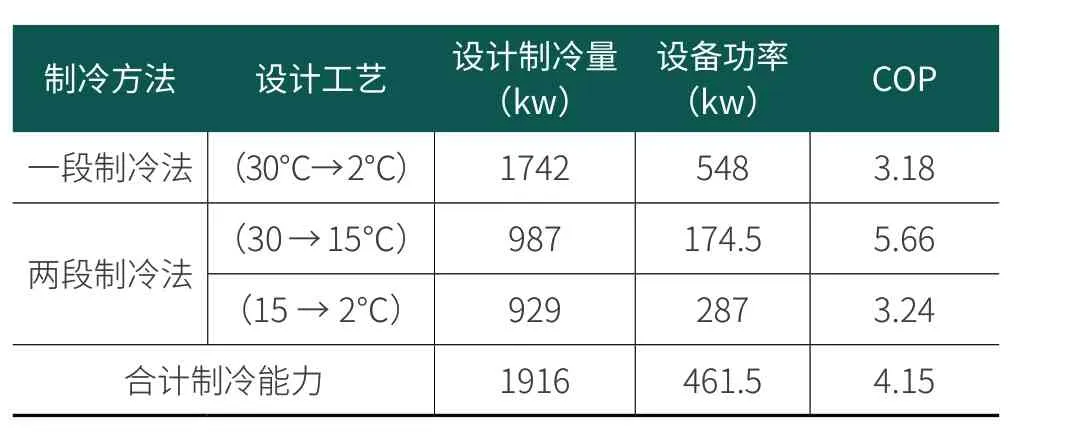

表3.两种制冷方法的设备参数对比

对比两种制冷方法的制冷能效比,其中两段制冷法平均COP 为4.15,一段制冷法COP 为3.18,两段制冷法的COP 比一段制冷法提高30.5%,有利于冷站系统节能。

表4. 两种制冷方法电耗对比

合计耗电量 8281两段制冷法比一段制冷法节省电量(kw.h) 1879

两段冷却法耗电量比一段冷却法节能:1879÷10160×100%=18.5%每年可节约用电量:200×1879=375800kw.h

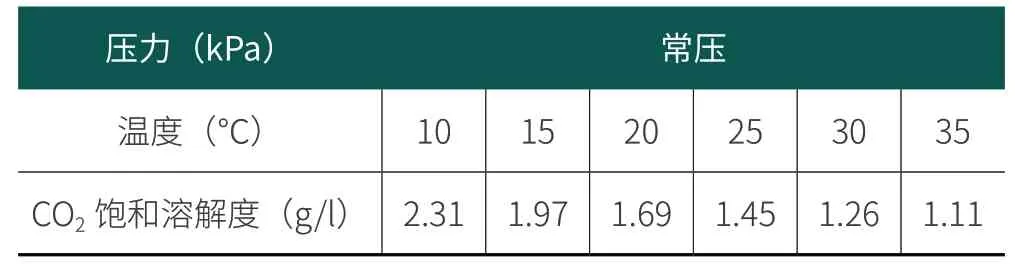

3)实现分级用水后,制备脱氧水无需碳酸化处理。查表可知,常压下CO2饱和溶解度与温度关系如表5。

表5 常压下CO2在水中的饱和溶解度

从表5 数据可知,常压下15℃时CO2饱和溶解度1.97g/l,30℃时CO2饱和溶解度1.26g/l。此处常压下CO2在水中的饱和溶解度即为前充CO2后脱氧水的饱和CO2含量。设定碳酸水目标CO2含量为5g/l,则后充CO2理论值等于碳酸水目标CO2含量减去脱氧水饱和CO2含量。

表6. 不同温度对应后充CO2量

由于不同温度对应的后充CO2理论用量不同,为了方便计算,后充CO2量按平均值3.38g/l 测算:

分级用水可节省后充CO2百分比:

48÷927×100%=5.2%

分级用水每年可节省CO2:

48×3.38÷1000×200=32.45t

4)采用精准填充CO2比手动添加方式更能节省CO2。参考表6数据,如果制水系统不能根据具体水温自动控制CO2添加量,则前充CO2往往按冬天工况(1.97g/l)控制,后充CO2则按夏季工况(3.74g/l)控制,将造成CO2大量浪费。采用精准控制后,由于不同温度对应的CO2添加量不同,无法以统一标准作为数据对比。为方便对比优化前后的能耗数据,前充CO2按平均值1.62g/l,后充CO2平均值按3.38g/l测算。则优化后前充CO2可减少添加0.35g/l,可节省前充CO217.8%,每年节约64.89t;优化后后充CO2可减少添加0.36g/l,可节省后充CO29.6%,全年节省63.29t。

5 配套设计

5.1 因地制宜的设备布局

1)满足重力供氨的设计。氨液供冷是最高效和最经济的冷却方式,但是当前环保安全要求,很多食品工厂的氨系统不允许进入到生产车间内部,因此,制水机布局应尽量的接近冷站,这样才可利用重力供氨的技术,减少供氨的输送和水的输送用电量。

2)供水管道的优化。应用重力供氨布局增加了制水机与储水罐间的距离,必须做好两者之间的管路保温设计,避免输水过程水温过度上升和溶解在水中的CO2溢出。另外,供水管路管径应与制水管路的一致,避免增大管径造成供水失压,水中的CO2溢出。

5.2 错峰用电应用

夏季是啤酒的传统生产旺季,同时也是电网用电高峰期,企业一般采用错峰用电降低制水用电费用。本次设计制水机能力为50m³/h,碳酸水罐有效容积300m3。按每天927m³用水需求,即每天有效制水时间18.5h,可安排制水机在谷电和平电时段边制水边供水,在峰电时段来临前将储水罐制备高位,保证储水量满足峰电时段的供水需求。若投资经费充足,可提高制水机能力和增大储水罐容积,将制水时间全部集中在谷电时段,具体情况需结合当地的错峰用电政策进行。

5.3 阀阵应用

传统的储水系统采用接管板方式满足进水、供水和清洗功能,但人工转接管件既增加操作人员的工作量,又容易带来微生物污染和溶解氧增加的风险,不利于啤酒风味一致性的控制。

随着人力成本上升、啤酒质量控制和自动化生产要求的提高,啤酒双座阀阵应用越来越普及,建议储水罐底采用双座阀阀阵最大限度地简化储水系统管路设计。设备选型时注意选用自带阀芯清洗功能的双座阀,在管路清洗时能自动清洗相应管路的阀芯,避免出现管板设计的清洗死角问题。在操作方面,通过酿造操作系统自动控制阀阵阀门开关,实现储水系统进水、供水和清洗全自动,同时避免了交叉污染的风险。

6 结论

近年来,一方面是能源和原料价格不断上涨,推高啤酒行业的生产成本;另一方面是碳达峰和碳中和已纳入国家总体发展战略,环保要求越趋严格。因此,做好“节能减排,绿色低碳”是啤酒企业的发展方向。本文从多方面探讨制水和供水系统的优化措施:

1)采用重力供氨及分段制水技术能有效降低制水电耗,每年可节约用电457376kw.h。

2)采用分级用水和精准控制CO2能有效降低制水过程CO2消耗,每年可节约CO2160.63t,相当于减少160.63tCO2排放。

3)在制水和用水配套方面,建议做好以下三方面设计:①尽量缩短制水机与冷站的距离,满足重力供氨应用要求;同时要提前做好供水管道保温和管径设计。②结合错峰用电政策综合做好储水罐容积设计和制水机能力选型。③采用双座阀阀阵替代接管板方式,提高储水和供水系统的自动化水平。