我国泡沫铝材料关键技术进展与展望

张 乐,郑顺奇,郑阳升,史秀梅,程英晔

(1.中国兵器科学研究院宁波分院,浙江 宁波 315100)(2.宁波市金属材料精密塑性成形重点实验室,浙江 宁波 315100)

1 前 言

泡沫铝材料的概念最早由美国学者Sosnick于1948年提出,美国Borkstern公司Elliott等于1956年通过熔体直接发泡实现了泡沫铝的成功制备,而我国对泡沫铝材料的相关研究始于20世纪末,起步相对较晚[1-3]。泡沫铝材料是由泡孔和铝金属骨架隔膜组成的集合性金属材料,泡孔的不规则性及铝金属骨架的立体性叠加使其既继承了连续金属相的性能特点,又兼具了分散空气相的功能特性,因此综合表现出轻质、高比强度、低导热率、吸声隔音、优良的电磁屏蔽性和耐火性以及强阻尼减振等优点。同时,随着工业科技的日新月异及各大领域对轻质多功能材料需求的不断增长,泡沫铝材料在汽车制造与交通运输、建筑与结构装饰、环境噪声治理、电子通讯、化学工业乃至兵器装备、航空航天等重大领域的应用越来越为广泛[4-6]。

2 泡沫铝材料主要制备技术发展

通过学习和借鉴国外泡沫铝材料技术研究成果,并不断自主研发与创新,经过20多年的发展,我国在泡沫铝材料的理论研究及制备工艺等方面均取得了巨大进展,目前已发展出多种制备工艺,总体上可分为固态金属烧结法、液态金属凝固法、金属沉积法和其他4类,如表1所示[7-9]。通过比较各工艺方法的优缺点及经由生产实践不断筛选,目前比较成熟的泡沫铝材料制备方法主要有熔体吹气发泡法、熔体添加剂发泡法和粉末冶金发泡法3种。

表1 泡沫铝材料主要制备方法[7-9]

熔体吹气发泡法是指向铝熔体中加入适量SiC、Ca或Al2O3等增粘剂并通过机械搅拌的方法使其均匀分散,然后从熔体底部吹入气体(如氮气、惰性气体等),在铝熔体中形成大量气孔后冷却凝固制得泡沫铝的方法。该方法的优点是对设备要求简单、成本低、可连续生产;缺点是气泡的孔径大小和分布控制难度大,尤其是在重力方向上存在明显的密度梯度,且其能耗和污染较大[10, 11]。

熔体添加剂发泡法是在铝熔体中加入发泡剂并搅拌均匀,然后通过加热使发泡剂分解释氢而膨胀发泡,冷凝后制得泡沫铝的方法。该方法适用于产品连续性制备和工业化批量生产,但发泡剂的分散均匀性、发泡时间及温度等不易控制,因此产品孔径均匀性及重现性相对较差[12, 13]。

粉末冶金发泡法是将混合铝粉与发泡剂粉末经过压缩得到具有气密结构的发泡预制体,然后加热使发泡剂分解释氢,使得发泡预制体膨胀得到泡沫铝。该方法能够较好地控制气泡的大小和分布,且与其他方法相比,可用的合金成分更为广泛,有利于改善泡沫铝材料的整体性能,同时在制备近终成型泡沫铝材料异型件方面优势突出;缺点是该方法的工艺参数区间较窄,成本较高,且技术尚不成熟,无法满足大尺寸规格泡沫铝材料的制备需求[14-16]。

因此,基于泡沫铝材料的综合性能优势,以及交通、建筑、环境、兵器和航天等重要领域的广泛应用背景需求,发展高品质泡沫铝材料对促进金属材料学科技术进步、增加社会经济效益意义重大。

3 高品质泡沫铝材料关键技术研究进展

泡沫铝材料性能的优劣主要取决于其孔隙率、孔径、孔类型、比表面积等孔结构参数,而成分设计和制备工艺则是影响孔结构参数和产品最终性能的主要因素。因此,高品质泡沫铝材料关键制备技术已成为新材料技术领域的重点研究方向。

3.1 材料成分设计与优化

泡沫铝芯材成分一般选用纯Al或Al-Si合金(Si质量分数为5%~12%)作为主要原料,其中Al-Si合金体系由于具有更为理想的熔体性质(熔点、粘度、表面张力等)而研究最为广泛,为了调控熔体性质进而改善泡孔结构参数和泡沫铝的整体性能,通常在Al-Si合金中添加Cu,Mg,Zn等合金化元素[17, 18]。在航空航天和汽车工业中,铝熔体良好的流动性是获得更轻更薄铝合金铸件的关键因素,但在发泡制备泡沫铝的过程中,则需要保持相对较低的铝熔体流动性(可用粘度值来表征)来实现更好的发泡效果和产品性能。研究表明,在Al-Mg-Si复合体系中添加3%(质量分数,下同)左右的Cu粉即可将Mg2Si颗粒的尺寸从30减小到10 μm,使颗粒的总表面积增大,增加了熔体粘度,进而改变凝固区间和凝固模式;如加入5%的Cu时,可由逐层凝固变为同时凝固,最终改变组织结构和性能特征。因此,在Al-Si合金发泡体系中添加适量Cu粉可有效延长发泡过程中的泡孔稳定时间,减少孔壁缺陷和裂纹发生,且可提高材料的硬度和耐蚀性能[19-21]。

而添加适量Mg粉(约为2%),可有效改善泡孔结构,增加发泡过程稳定性。如图1中光学显微镜下的观测对比显示,单纯的氧化物颗粒对膨胀发泡并无明显的改善作用,反而是其中普遍存在的高度缠结氧化物颗粒团簇结构不利于均匀发泡,使得形成的泡孔结构不规则且极易塌陷;但随着适量Mg粉的加入,泡孔结构和稳定性均得到明显改善[13, 22, 23]。张敏等借助SEM等针对Mg,Si元素的添加对发泡过程中孔壁结构、泡孔大小以及分布均匀性影响规律的进一步研究表明,纯Al粉中加入单一相的Si或Mg作用不突出,而在共晶成分的Al-Si合金体系中添加约1%的Mg就可使泡孔大小更均匀、孔壁更光滑、且发泡过程更为稳定,即具有共晶成分的Al-Si合金粉末体系更适合稳定发泡。同时,有效减小Si的颗粒粒度亦对改善泡孔结构有益[24-26]。

图1 Mg元素添加对泡孔微观结构的影响[23]

3.2 发泡预制体制备工艺

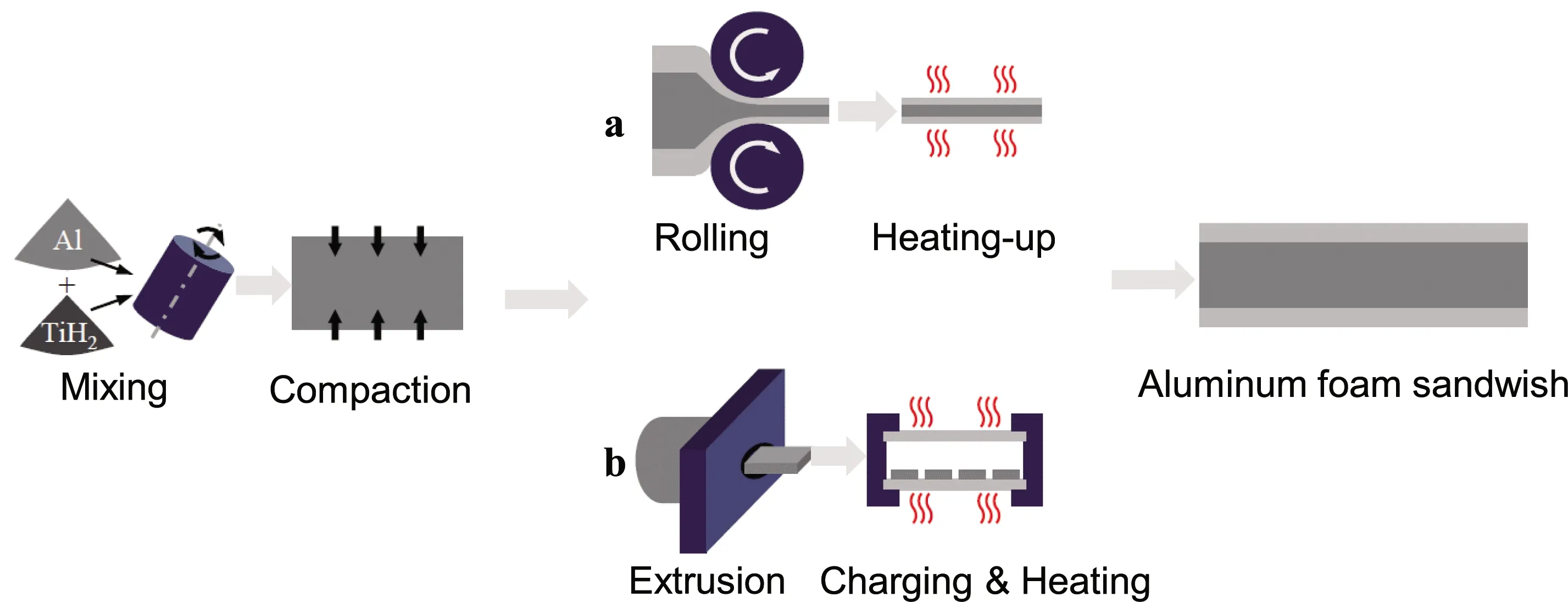

祖国胤等采用粉末冶金法制备泡沫铝复合材料的相关研究表明,发泡预制体的品质直接决定着最终产品的综合性能,而发泡预制体芯层粉末的致密度及均匀性则是关键影响因素。采用常规热压方式制得的发泡预制体存在着致密度极限值(约为95%),并且受压模内壁摩擦力作用影响,在横向截面上存在着密度梯度,导致发泡时预制体内会发生内应力聚集,进而易形成裂纹或空腔等发泡缺陷,因此发展了发泡预制体复合轧制工艺技术,实验结果显示轧制压下率为65%时(压下速度为0.1 m/s)粉末致密度可达98%以上,且发泡后可获得明显优于热压方式的芯层泡沫结构[27, 28]。李响关于粉末挤压法制备泡沫铝的研究进一步表明,采用先预压密实、再加热挤压的预制体制备方式,可获得密度接近于100%的发泡预制体,且制得的泡沫铝孔隙率更大,泡孔形态多为发育完全的多边形孔结构[29]。图2给出了目前国内外采用粉末冶金法制备高品质泡沫铝材料的主要工艺流程[30, 31]。

图2 采用粉末冶金法制备高品质泡沫铝材料的工艺流程[30, 31]

刘佳等的研究则指出,球料比、混料时间及混料方式等关键技术对复合轧制过程中的粉末混合效果影响较大,较为合适的球料比为2.6∶1、混料时间为2 h,进而在轧制压下率为60%~80%、压下速率为0.1 m/s的工艺条件下可获得性能良好的发泡预制体结构[32]。马俊杰等采用数码相机和扫描电镜等系统研究了混合粉末初始密度和轧制压下率对制备可发泡预制体性能和泡沫铝复合材料泡孔结构的影响,结果显示当粉末初始密度大于2.40 g/cm3、轧制压下率为65%~75%、压下速率为0.1 m/s时,可制得表面平整且芯层均匀致密的发泡预制体,并且实现了面板与芯层的有效结合,在适宜的发泡工艺参数条件下,最终可获得泡孔结构完整且均匀的泡沫铝复合材料[33]。

3.3 发泡稳定性机理研究

在泡沫铝材料的制备过程中,TiH2、ZrH2、CaH2、CaCO3等粉末添加的主要作用是在铝熔体中通过加热分解产生稳定、适量的气体,而发泡剂是否进行预处理对发泡效果影响明显,主要采取的方法及机理是,预氧化或表面包覆以提高发泡过程中的分解释氢温度、延缓释氢速率,或在适宜的温度条件下保温热处理一定时间(如200 ℃下保温2 h),以去除发泡剂粉末表面的湿气和吸附气体,进而改善发泡剂粉末在铝熔体中的润湿性和分散性[34, 35]。目前所用发泡剂主要为TiH2粉末,但其存在诸多缺点,虽然已发展的发泡剂缓释技术(如表面预氧化、溶胶表面包覆、镍电镀、热处理等)可以明显提升发泡过程的稳定性,改善发泡效果,但发展性能更加优良且低成本的发泡剂材料仍是目前乃至未来重要的研究方向。新型发泡剂的开发及试验方面,国内鲜有报道,国外已开展了一定程度的研究工作,相关研究指出,用CaCO3粉末作为发泡剂实验效果良好,不仅可以降低工艺成本,还可以减少有害气体产生,且制备的泡沫铝材料孔隙率更高、孔径尺寸更小;CaCO3的密度(2.71~2.83 g/cm3)低于TiH2(3.9 g/cm3),且几乎与熔融铝相当,因此其在铝熔体中的分散均匀性相对更好,且其受热分解温度(660~930 ℃)显著高于铝的熔点,可避免在发泡过程中过早分解释放气体而影响发泡效果[36, 37]。

国内相关研究文献报道的发泡剂主要为TiH2粉末,祖国胤、刘佳等对含有质量分数为1%TiH2粉末的Al-Si合金发泡效果的研究表明,最佳的发泡时间应为在该条件下,TiH2既具有较好的分解速度和释氢量,同时,可使熔体保持一定的粘度;在发泡时间从10 s、到20 s、最后到60 s的过程中,发泡芯层结构经历了气泡的形核、产生、长大、合并到稳定等演变阶段,该研究条件下得出的适宜发泡温度为700 ℃、发泡时间为40~60 s,同时也指出气泡的表面张力和熔体粘度是影响发泡稳定性的重要因素;他们还进一步利用具有微米级空间分辨率的同步辐射装置SR-CT,通过图像的断层扫描与三维重建对发泡过程中泡孔结构演化规律进行了深入研究,分析了发泡过程中孔隙率的变化过程及大尺寸连通孔的形成原因,指出减少混料时发泡剂粉末的团聚现象、提高芯层粉末的致密度是获得良好泡孔结构的有效途径[32, 38]。

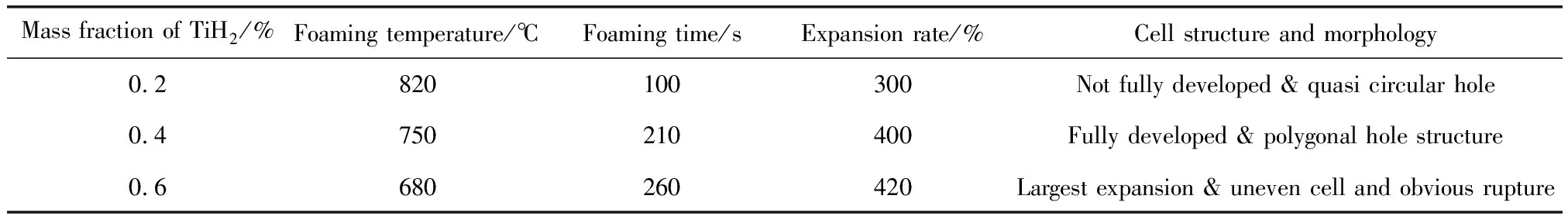

而在关于发泡工艺参数对发泡稳定性的影响方面,李响采用粉末挤压法,以纯Al粉为基体材料、TiH2粉为发泡剂,并添加1%纯Mg粉末,利用混料机混合-挤压机挤压成形-发泡炉发泡制备泡沫铝材料的工艺流程,系统研究了发泡温度、发泡剂添加量及其颗粒尺寸、发泡时间等主要工艺参数对泡沫铝发泡行为的影响规律,如表2所示。研究表明,对TiH2粉末进行加热预处理可以有效延迟其分解释氢时间,延缓释氢速率,该研究得出的最佳热处理温度为480 ℃、热处理时间为0.5 h[29]。王军德等在TiH2质量分数为1.5%~2.5%的条件下,使用控制变量法开展了发泡剂含量、发泡温度、发泡时间等工艺参数对粉末冶金法制备小孔径泡沫铝泡孔质量的影响规律研究,结果显示,在发泡温度为700 ℃的条件下制得的泡沫铝的孔隙率虽可达70%以上,但其泡孔尺寸大、结构均匀性较差;而通过进一步控制发泡剂含量,在发泡温度为680 ℃、发泡时间为180~360 s的条件下,可制得孔隙率为50%~70%、孔径均匀且孔形态良好的泡沫铝材料[39]。

表2 发泡工艺参数对泡沫铝发泡效果的影响[29]

胡古月采用熔体发泡法研究了Zn,Mg,Cu等主要合金化元素对泡孔稳定性的影响机制,对二元泡沫Al-x(Zn,Mg,Cu)合金的研究结果表明,不同合金元素在合金化过程中会形成多种中间氧化物,并大量弥散分布于铝熔体中,进而在熔体中形成第二相颗粒空间网格,起到了稳定泡孔的作用[40]。马冬辉等采用粉末冶金法研究了高添加量Mg元素对泡沫铝发泡行为的影响,实验结果表明,高含量Mg元素可以改变发泡早期泡体的形成方式及泡沫铝基体内部氧化物相的组成,即Mg元素可以与Al粉表层氧化物及基体中的Si元素反应生成与铝熔体具有良好润湿性、均匀分散在孔壁中的MgAl2O4相和Mg2Si相微小颗粒,进而提高发泡过程中气液相界面的表观粘度,使得泡体在液态熔池中以圆形孔的方式稳定地形核和长大,最终的泡孔结构更加稳定,这与胡古月的研究结果一致;然而过高的Mg元素含量反而会使泡体的最大膨胀体积降低、孔结构恶化,该研究得出,AlMg4Si7成分的泡沫铝发泡效果最佳,且当Mg含量达到4%时,泡沫铝基本能达到完全的冶金结合[41, 42]。

综上分析可得:① 对发泡剂进行预处理并选用适宜的发泡工艺参数,可有效控制发泡剂的释氢速率和释氢量,有利于获得良好的发泡效果;② 在共晶成分的Al-Si合金体系中加入Mg,Cu元素,同时减小Si的颗粒粒度,可在合金化过程中形成多种中间微小氧化物,并在熔体中形成第二相颗粒空间网格,能够稳定发泡过程,并有效改善泡孔结构参数;③ Mg元素的添加改变了泡体的早期形核和长大方式,有效减小了中间氧化物相微小颗粒在铝熔体上的润湿角,使氧化物颗粒更易嵌入到泡孔壁中,减缓了重力和毛细排液现象,使泡体气泡壁平整且变薄,提升了气泡壁的稳定性,泡孔结构亦更加稳定均匀。

4 高品质泡沫铝材料在兵器装备和航空航天领域的应用

泡沫铝材料具有良好的力学性能和优异的功能特性,可广泛应用于兵器装备研发和航空航天部件制造等重大领域,进而使兵器装备和航空航天部件在满足力学性能要求的同时兼具优异的功能特性,并实现轻量化设计目标。

在兵器装备制造领域,利用泡沫铝材料轻质高强、吸能减振和耐火性等优点,可将其用于制作军事补给用空投集装箱,生产高机动性的轻型、减振、防爆复合装甲系统,如海陆两栖轻型坦克的防护装甲结构;利用泡沫铝材料强阻尼特性和吸声降噪的优点,可将其用于制造军用静音潜艇动力舱室隔板和甲板、以及导弹驱逐舰的消音瓦;而凭借泡沫铝材料优良的电磁屏蔽性,可将其用于制作军事指挥部、指挥车、战地营房及军事装备储库的内衬壁,进行军事信息有效保护[43-45]。

在航空航天工业领域,运载火箭、载人飞船、卫星探测器及空间站等一系列航天器,均要求轻质、功能稳定性及长寿命服役特性。因此,高性能轻质多功能材料研发早已成为国内外各航天工业大国的聚焦方向。泡沫铝材料也因其优异的综合性能在卫星的承载结构及空间探测器的着陆系统中得到了一定程度的应用,如我国的探月工程航天器返回舱底座结构与玉兔号月球车起落架系统,在设计过程中均采用了泡沫铝材料,充分利用了高品质泡沫铝材料质轻、高比强度及吸能减振的缓冲防护特性;同时,为了有效减轻发射质量,进而达到节能减耗的目的,在运载火箭的零部件中亦适当使用了泡沫铝材料;此外,泡沫铝材料也常被用作航天器空间防护结构、航天飞机金属外壳支撑体、宇航员空间行走保暖装置、空间热交换器、空间激光通信系统台架、空间站环境控制系统装置等结构和器件[9, 46, 47]。

5 结 语

截至目前,泡沫铝材料因其突出的综合性能在各大领域已经得到了不同程度的应用,但受其整体性能稳定性、工业化制备水平、产品尺寸规格等主要因素限制,我国在高品质泡沫铝材料制备技术和工业化应用推广等方面仍有很大的发展空间。因此,本文提出了以下发展思路:

(1)在已形成的泡沫铝材料成分设计基础上,通过选择合适的增强相并进行工艺过程精细控制,发展泡沫铝基复合材料技术,以改善发泡过程稳定性,提升泡沫铝产品整体质量。

(2)开发发泡效果更为良好的低成本发泡剂材料及技术,以促进泡沫铝材料的工业化应用进程。

(3)发展更为先进的大规格发泡预制体包覆轧制设备和发泡模具技术,以实现大尺寸规格泡沫铝材料制备关键技术的突破。

(4)建立泡沫铝材料研究及应用数据库,在材料成分设计优化与制备工艺参数选择过程中应用大数据和人工智能技术,以促进泡沫铝材料技术的数字化发展与应用。