乙醇检测用SnO2材料的微观组织结构及灵敏度研究进展

张晓宇,张 楠,朱洪吉,汤睿琦,郝禧元,万 磊,盛方平,李 杰,许 旻

(1.重庆文理学院 重庆市高校新型储能器件及应用工程研究中心, 重庆 402160)(2.兰州空间技术物理研究所 真空技术与物理重点实验室,甘肃 兰州 730000)

1 前 言

乙醇气体检测在快速呼吸分析、环境气体检测、粮食贮存、葡萄酒酿造监测等[1-3]多个生产生活领域有着广泛的应用。目前乙醇气体检测使用的主要是P型和N型两类金属氧化物半导体,其中P型金属氧化物如NiO[4]、CuO[5]、Co3O4[6]、Mn3O4[7]等,N型金属氧化物如Fe2O3[8]、TiO2[9]、ZnO[10, 11]、SnO2[12, 13]、WO3[14]、In2O3[15]等。N型金属氧化物半导体暴露在空气中时,含氧阴离子在N型金属氧化物半导体表面形成电子耗尽层,含氧阴离子吸附浓度越大,电子耗尽层越厚。这一过程可用式(1)和式(2)表示[12]:

(1)

(2)

SnO2是典型的N型金属氧化物半导体,当SnO2的表面暴露于乙醇等还原性气体中时,敏感层表面的氧与乙醇气体反应释放电子,发生式(3)和式(4)的反应。此时载流子浓度受表面释放电子的影响,使半导体表面电阻下降、电导上升,电导变化与乙醇气体浓度成正比[13]。在乙醇气体检测中,常用式(5)来评价SnO2传感器的敏感性能:

C2H5OH+6O-→2CO2+3H2O+6e-

(3)

(4)

(5)

式(5)中,S为灵敏度(气敏响应),是气敏传感器的重要传感特性指标,Ra为气敏元件在空气中的电阻,Rg为气敏元件在测试气体中的电阻。SnO2具有高的电导率和良好的稳定性[16-18],对乙醇气体的响应时间和恢复时间较短(约10 s)[19, 20]。鉴于其具有较高的耐受性、低廉的价格和优越的敏感性,故成为目前商用乙醇气体传感器研究的热点。然而,作为一种表面吸附控制型气敏材料,SnO2微观组织结构、表面粒子的尺寸、比表面积、多孔性等因素对其功耗、选择性、灵敏度影响较大[21, 22]。本文对乙醇敏感SnO2材料按形貌维度分类,介绍了其制备方法、多孔性与比表面积、对乙醇气体的灵敏度等,讨论了微观组织结构对SnO2材料灵敏度的影响,以期为设计制备高性能乙醇气体敏感SnO2材料提供参考。

2 SnO2微观组织结构与灵敏度

2.1 零维结构与灵敏度

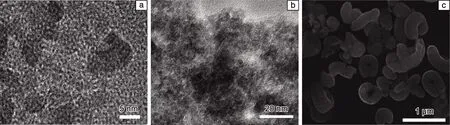

零维SnO2材料多为粒径为几至几十纳米的纳米颗粒。虽然这种小尺寸的纳米颗粒易发生团聚,制成的粉体材料较为密实,导致对乙醇分子的吸附能力不高,但该类SnO2乙醇敏感材料具备宽浓度响应范围的优点。采用水热法在丙醇与水的碱性混合溶液中可合成平均粒径为(3.0±0.5)nm的SnO2纳米颗粒(图1a)[23],通过退火处理除去残留氯离子杂质可以提高材料表面氧空位以增强灵敏度。聚集的纳米颗粒响应范围为2.0~103.0(220 ℃,乙醇浓度2~500 cm3/m3)。Wang等[24]通过溶胶-凝胶法在600 ℃下加热水合SnO2纳米颗粒和SiO2纳米球的混合物,制成了颗粒分散良好、尺寸分布较窄、平均粒径为3.3 nm的SnO2纳米颗粒,如图1b所示。该SnO2纳米颗粒的响应范围为3.0~15.0(30 ℃,乙醇浓度5~300 cm3/m3)。通过软模板法可以制备另一种特殊微观形貌的马蹄形SnO2[25],如图1c所示。该环状马蹄形SnO2粒径约为3 nm,因环状马蹄形貌中的弯曲介孔增加了乙醇气体在敏感体内的碰撞时间和碰撞几率,较零维SnO2颗粒其内部环状通道对电子的输运效率也有一定提升,其灵敏度为17.3(225 ℃,乙醇浓度100 cm3/m3)。

图1 SnO2纳米颗粒的TEM照片(a)[23],SnO2纳米颗粒的TEM照片(b)[24],环状马蹄形SnO2的SEM照片(c)[25]

2.2 一维结构与灵敏度

零维SnO2纳米颗粒按一定规则排列即可形成具有特定结构(如纳米线、纳米棒和纳米管等)的SnO2一维材料,该材料因其直接的电子传输通道而具备独特的化学、光电和理化特性[26, 27],近年来逐渐成为研究热点。制备工艺对一维SnO2纳米结构有显著的影响,通过调控制备工艺制成的SnO2纳米线、SnO2纳米棒和SnO2纳米管,实际使用中可检测浓度范围为10.0~350 cm3/m3的乙醇气体,且灵敏度曲线可保持很好的线性。

2.2.1 增大比表面积增强灵敏度

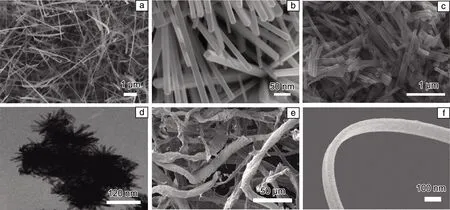

Yu等[28]利用优化的热蒸发工艺,通过高温蒸发高纯度Sn与氧气混合制成了形貌和尺寸都非常均匀的SnO2纳米线,如图2a所示。其直径范围为60~80 nm,长度约为20 μm,纵横比约为250∶1。该材料的乙醇响应范围为28.0~57.0(150~350 ℃,乙醇浓度500 cm3/m3)。

Qin等[29]利用无模板水热法合成的单晶SnO2纳米线如图2b所示,该纳米线的长度约为(2.5±0.1)μm,直径约为(80±5)nm,直径随着反应温度的升高而减小。测试表明,该纳米线对乙醇气体的灵敏度约为4.1(290 ℃,乙醇浓度50 cm3/m3)。相较于普通纳米线,单晶SnO2纳米线具有更好的热稳定性,这对提高高温工况下传感器的可靠性和寿命十分有益。

Liang等[30]通过一种简便的一步式聚碳酸酯(PC)模板辅助法在低温溶液中生长出了均匀的SnO2纳米管,如图2c所示。可以通过控制反应温度来调控SnO2纳米颗粒的粒径与能带结构,其带隙可以从3.75 eV(粒径5.6 nm)调节到3.99 eV(粒径3.3 nm)。该SnO2纳米管直径约为100 nm,管壁平均厚度约为7 nm,响应范围为1.1~7.5(室温,乙醇浓度10.0~120.0 cm3/m3)。对比使用化学气相沉积法、固体气相生长法、模板辅助合成法和溶胶-凝胶法制备的SnO2纳米管,该一步式PC模板辅助法的优势在于制备过程能耗更低且制备工艺相对简单。

Wang等[31]通过H2O2辅助水热法成功制得了直径为10~15 nm、长度为50~70 nm的SnO2纳米棒,如图2d所示。这些纳米棒排列整齐有序,同心地聚集在一起,形成“海胆状”纳米结构,这一特殊结构是由于H2O2和水热反应溶液中NaOH与SnCl2的特定配比(物质的量之比为6∶1)造成的。测试表明,该SnO2纳米棒的响应范围为6.7~9.6(室温,乙醇浓度40~80 cm3/m3)。

图2 SnO2纳米线的SEM照片(a)[28],单晶SnO2纳米线的SEM照片(b)[29],SnO2纳米管的SEM照片(c)[30],海胆状SnO2的TEM照片(d)[31],纤维状SnO2纳米管的SEM照片(e)[32],SnO2纳米带的TEM照片(f)[33]

Yu等[28]通过进一步改变热蒸发工艺的温度、氩气流量、氧气流量等参数,使纳米“线”微结构变成纳米“棒”结构。这些纳米棒直径范围为80~150 nm,长度约为8~10 μm,测得的响应范围为18.0~33.2(150~350 ℃,乙醇浓度500 cm3/m3)。对比文献[28]中用相同方法制备的纳米线与纳米棒,在相同的测试条件下,纳米线灵敏度皆高于纳米棒,这可能是因为组成纳米线的基本一维颗粒的尺寸小于纳米棒的。

2.2.2 增加电子有效通道增强灵敏度

采用相同的一步式PC模板辅助法,通过减少反应时间、改变反应温度,制备的SnO2纳米管的乙醇灵敏度变化如下:45 ℃时制备的SnO2纳米管的响应范围为5.2~20.1(室温,乙醇浓度10.0~120.0 cm3/m3);90 ℃时制成的SnO2纳米管的响应范围为4.9~17.5(室温,乙醇浓度10.0~120.0 cm3/m3)[30]。这是由于制备温度对材料形貌的影响不同,导致电子有效通道路径长度不一,进而对电子输运和灵敏度产生影响。

Zhu等[32]通过声化学的方法制备了具有纤维形式的SnO2纳米管,如图2e所示。其主要制备过程是:先将新鲜干燥的棉纤维浸入SnCl2溶液中,利用高强度超声定形,再通过无水乙醇洗涤和气流干燥,最后置于450~700 ℃的高温空气烘箱中煅烧,后自然冷却。该方法制备的SnO2纳米管具有较小的晶粒尺寸和“管”状结构。在450~700 ℃的煅烧温度下,SnO2纳米管的晶粒尺寸为8.5~14.2 nm,纳米管的直径范围为100~200 nm,管壁厚度为几十纳米。在700 ℃煅烧制备的SnO2纳米管的灵敏度为9.9(350 ℃,乙醇浓度500 cm3/m3)。

2.2.3 生成带状结构提升在低温与低浓度条件下的灵敏度

Ying等[33]通过化学气相沉积法制备的SnO2纳米带如图2f所示,该纳米带的长度从几十个微米到几百个微米不等,有的甚至长达几毫米,平均厚度约为30 nm。该材料在乙醇气体中的响应范围约为4.0~9.0(140~220 ℃,乙醇浓度1 cm3/m3)。纳米带在低浓度的乙醇气氛中有着较高的灵敏度,所需的工作温度也更低。大多数纳米“带”的纤维轴大都光滑均匀,其内部结构高度有序,并且没有特征性缺陷[34],所以纳米带更多用作光电材料[35]。在气体检测方面很少用于检测乙醇,而多用在液化石油气和一氧化碳的检测中。

总体来看,具有高灵敏度的一维SnO2材料的形貌具备以下共性:一是组成一维SnO2材料的基本纳米颗粒的尺寸以及一维结构的自身尺寸足够小;二是一维结构有特定的中空通道,这有利于乙醇气体从管内部进入SnO2纳米晶体,提高了乙醇气体分子的载量。此外,SnO2纳米管对丙酮和硫化氢气体同样具有良好的敏感性,目前认为这与其一维的管结构密切相关。

2.3 二维结构与灵敏度

乙醇检测时较为常见的二维SnO2材料主要为纳米片。SnO2纳米片表面非常粗糙且具有独特的孔洞,此外还具有较小的晶粒尺寸和丰富的表面缺陷,在乙醇检测方面有着更优的性能表现,在相对较低的工作温度下表现出高灵敏度值、快速响应/恢复时间以及良好的选择性[36]。

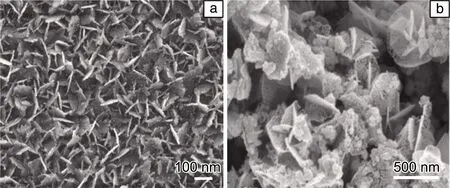

Xu等[37]通过均相沉淀法制备了片状SnO2纳米材料,如图3a所示,可以看出该SnO2纳米片厚度小于10 nm,长度约为50 nm,垂直分布在衬底上。其响应范围在6.0~30.8(150~400 ℃,乙醇浓度50 cm3/m3)。大量SnO2纳米片垂直分布在衬底上而不是水平排列,有效地减轻了纳米结构之间的团聚,增大了材料与目标气体的接触面积进而使其灵敏度提升。

Zhang等[36]利用水热法制备出了SnO2纳米片,如图3b所示。该纳米片由随机排列的六边形片状纳米“薄板”结构组成。这些“薄板”的长度为300~600 nm,厚度约为20 nm,表面非常粗糙,该结构有效地抑制了纳米组元的强团聚特性。该SnO2纳米片的响应范围为0~275.0(165 ℃,乙醇浓度0~1000 cm3/m3),其在较低乙醇浓度下,具有极高的灵敏度。

图3 均相沉淀法制备的SnO2纳米片的SEM照片(a)[37],水热法制备的SnO2纳米片的SEM照片(b)[36]

对比文献[36]和文献[37]制备的纳米片,发现均相沉淀法较于水热法制备的纳米片尺度更小,在相同的乙醇浓度区间测试发现后者在更低工作温度下有着更好的灵敏度;水热法制备的纳米片因其粗糙的表面具有较佳热稳定性,高温退火处理也有类似的效果。

2.4 三维结构与灵敏度

SnO2材料的三维微结构形貌主要包括纳米团簇、纳米球、纳米花,它们都是以球状或棒状颗粒为基本单元的团聚态形貌,而灵敏度却有着很大的差别。一般而言,纳米球的乙醇灵敏度优于纳米团簇和纳米花的。使用规则的仿生结构或改变制备工艺,使三维结构具有分层排布的特点同样能有效提高灵敏度。

2.4.1 增大比表面积增强灵敏度

Li等[38]采用无模板的溶剂热反应法制备了多孔SnO2纳米球,如图4a所示,这些纳米球是由许多直径约为6 nm的基本纳米颗粒组成,平均尺寸约为100 nm。鉴于该纳米结构的多晶性质,推测其内部可能中空。这种高比表面积和中空结构会带来更高的灵敏度。在260 ℃、1 cm3/m3乙醇浓度下,该材料的灵敏度为3.1。

Ge等[39]通过化学气相沉积法制得了高灵敏度SnO2微球,该微球由纳米尺度的板、条、颗粒状SnO2组成,平均尺寸约为3.8 μm。测试表明,其响应范围约为7.0~104.0(260 ℃,乙醇浓度10.0~500.0 cm3/m3)。该材料对乙醇气体的灵敏度随纳米球粒径减小而增加,这是因为在微球独立分散的前提下,纳米球粒径减小会增大材料的比表面积,从而增大与乙醇气体的接触面积,提高灵敏度。

通常情况下,球状SnO2的比表面积大于棒状SnO2的,更大的接触面积使得SnO2纳米球对乙醇的灵敏度更好[31]。然而,文献[40]的工作中却得到了不一致的结果:纳米棒的灵敏度优于纳米球,他们认为原因有两方面,一是纳米棒的一维结构相比其它形貌,能够更加有效地输运电子,而灵敏度与电子输运和表面气体吸附密切相关;二是纳米棒较纳米球有着更高的“有效面积”。文献[41]通过水热法制成的SnO2纳米球的比表面积小于纳米棒的,也间接地印证了以上观点。

Yu等[28]利用优化的热蒸发法制备出了如图4b所示的纳米团簇,单个团簇的直径约为7~9 μm,材料的响应范围为7.5~19.4(150~350 ℃,乙醇浓度500 cm3/m3),在工作温度260 ℃时灵敏度达到最高值19.4。对比在相同工作温度和相同乙醇浓度下测试的纳米线(灵敏度约为58.0),可知一维形态微结构的SnO2在吸附乙醇气体和增加反应活性点位上,是优于团聚形态微结构的。

Wu等[42]通过水热法制备的SnO2纳米花结构如图4c所示,三维花状结构每个花簇的平均直径为200~400 nm,均匀排列的SnO2纳米花由一维四方棱柱纳米棒组成。测试结果表明,其灵敏度为58.6(300 ℃,乙醇浓度500 cm3/m3)。而采用水热法制成的另一种SnO2纳米花[43]在300 ℃、70 cm3/m3乙醇浓度下,对乙醇气体的灵敏度为6.5。

图4 多孔SnO2纳米球的TEM照片(a)[38],SnO2纳米团簇的SEM照片(b)[28],SnO2纳米花的SEM照片(c)[42],蝶翼形SnO2的SEM照片(d)[45],MCNT/SnO2核/壳纳米结构的TEM照片(e)[46]

2.4.2 掺杂贵金属增加更多的电子开放通道增强灵敏度

Cui等[44]用一种优化的新型水热法制备了立体的SnO2纳米花,其平均直径为300~400 nm,这种纳米花瓣呈低维板状,轮廓清晰,花瓣上通过一种自还原方法掺杂了金。贵金属的掺杂使材料界面的灵敏度和肖特基势垒发生了变化,这种变化可缩短气体扩散距离,并为检测气体提供高度的开放通道和活性表面。对比未掺杂的纳米花,掺杂金的SnO2纳米花表现出对乙醇气体更高的灵敏度和选择性。在恒温200 ℃、乙醇浓度为100,200和300 cm3/m3的条件下,未掺杂金的纳米花的灵敏度分别为44.0,66.0和87.0;而掺杂金的纳米花的灵敏度分别为123.0,170.0和240.0,约为纯纳米花的3倍。

在团簇、球状、花状3种形貌中,空心且单独成球而不团聚的球状结构SnO2灵敏度曲线的线性度、响应时间等多项性能指标都明显优于团簇和花状形貌。在团簇、花状结构中,根据团聚程度不同,堆积较为疏松的花状形貌SnO2材料的乙醇灵敏度优于堆积紧密的团簇形貌SnO2的。将这些三维结构的SnO2同形貌相似的零维纳米晶(极小尺寸的纳米颗粒)相比,具有中空、多孔特点的三维结构可以有效增强灵敏度,但若发生团聚现象则会失去这种优势。

2.4.3 通过分层/仿生结构增强灵敏度

一些SnO2乙醇敏感材料具备特殊的三维微结构,如纳米蝶翼形、纳米管/核/壳结构等,它们都具有超常的气敏特性。Fang等[45]受到天然蝴蝶翅膀轻质骨架的启发,通过溶胶-凝胶浸润法制备出了蝶翼形的SnO2并用其进行乙醇检测。所制备的SnO2从纳米尺度到微米尺度乃至宏观尺度都完美地保留了独特的蝶翼结构(图4d)。这种类似蝴蝶翅膀的多孔分层结构是在SnO2纳米微晶的组装基础上,用相互连接的管(薄片)、固定的空心块茎(柱)和双层基材组成的,具有连通的空心内部和薄的中孔壁。鉴于该材料的独特分层多孔结构,蝶翼形SnO2具有出色的乙醇敏感特性:该材料的乙醇灵敏度为49.8(170 ℃,乙醇浓度50 cm3/m3),响应/恢复时间为11/31 s。对比文献[35]和文献[44]中的乙醇灵敏度曲线,在相近的工作温度、乙醇浓度变化范围为0~100 cm3/m3的条件下,蝶翼形SnO2的灵敏度值皆高于纳米片状SnO2的,说明了特殊的仿生微结构SnO2材料可能具备更为优异的气敏特性。

Chen等[46]通过简单的湿化学方法合成了多壁碳纳米管(MCNT)/SnO2核/壳纳米结构(图4e)。SnO2壳的厚度约为10 nm,在单层较薄的核/壳结构下,测得其灵敏度仅为2.8(300 ℃,乙醇浓度50 cm3/m3)。通过增加合成过程中的反应时间,MCNT的外表面上可以形成更厚的SnO2壳,这能够增强核/壳异质结构的敏感性能。增厚的核/壳结构材料灵敏度高达24.5(300 ℃,乙醇浓度50 cm3/m3),且其稳定性也随之提高,基于核/壳结构的SnO2响应时间和恢复时间分别约为1和10 s。分析发现,在相近温度和相同乙醇浓度下,该材料的敏感性超过了文献[30]中的SnO2纳米管。

表1总结了不同制备工艺得到的不同形貌SnO2敏感材料对乙醇的灵敏度。由表1可知,一些特殊结构的SnO2(如蝶翼形、金掺杂纳米花)具有较好的灵敏度,然后是纳米片、纳米核/壳结构和纳米球。一般而言,具备疏松微结构的SnO2材料对乙醇气体的灵敏度优于团聚形貌的。这是由于多孔、中空、疏松的微结构SnO2与乙醇接触面积较大所致,然而这种结构的制备工艺非常复杂且力学性能和高温稳定性不如团聚结构。蝶翼形形貌所具有的规则周期性的多孔层次结构,则兼顾了高接触面积和高稳定性,在高温下具有较好的可靠性和灵敏度。此外,通过掺杂金属来提高对目标气体的吸附性也是另一种显著提高灵敏度的方式。

表1 几种SnO2微结构对乙醇的灵敏度

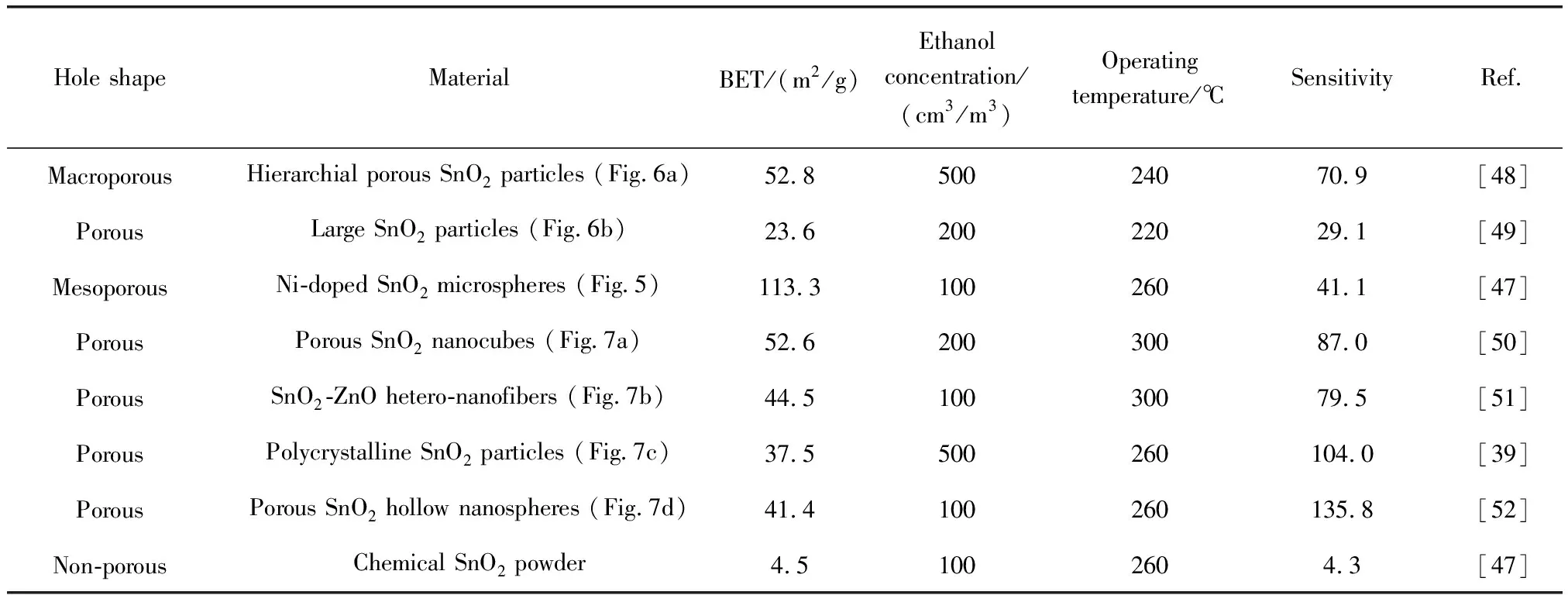

3 孔洞、比表面积和灵敏度

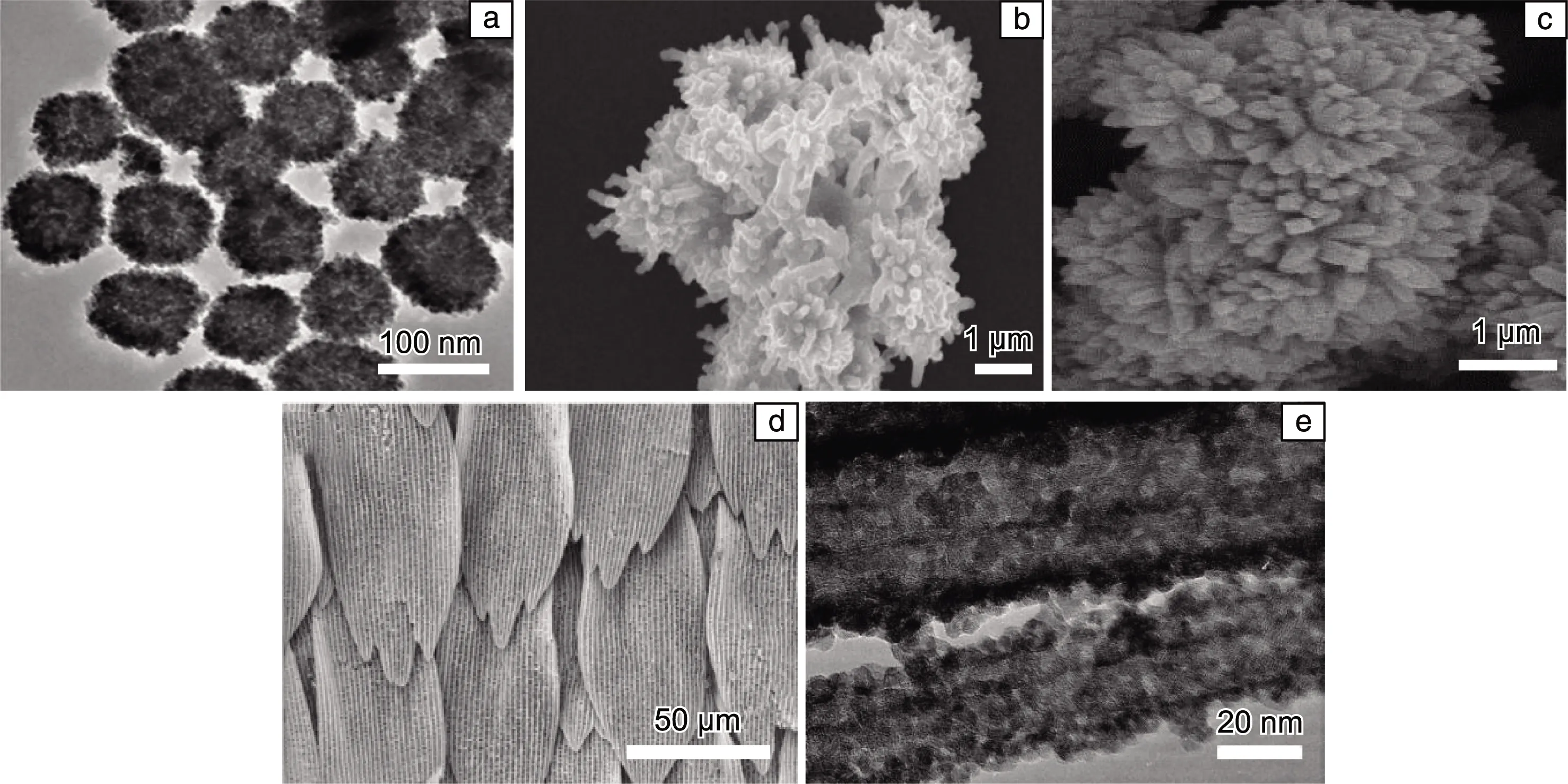

SnO2微结构中另一个影响敏感性的重要因素是孔的含量与分布,以及多孔性引起材料比表面积的变化。国际纯粹及应用化学联合会(IUPAC)以孔径尺寸为标准将多孔材料划分为微孔材料(孔径<2 nm)、介孔材料(2~50 nm)以及大孔材料(> 50 nm)。含有不同孔径的SnO2材料对乙醇气体的敏感性如表2所示。

表2 含有不同孔径的SnO2材料对乙醇气体的敏感性

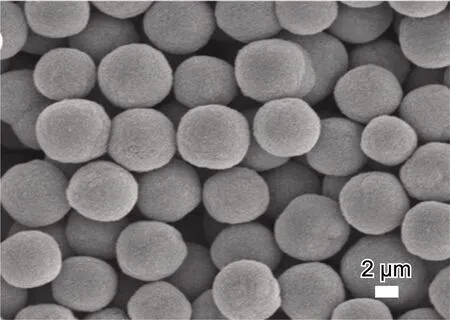

将掺杂NiO的多孔SnO2微球和无孔的SnO2粉末试剂[47]进行乙醇气体灵敏度对比,发现在260 ℃、乙醇浓度为100 cm3/m3的情况下,掺杂NiO的多孔SnO2微球表现出更出色的气体灵敏度(灵敏度值为41.1),是无孔SnO2粉末试剂的9.5倍左右。掺杂NiO的多孔SnO2微球(图5)的比表面积高达113.3 m2/g,平均孔径为4.5 nm,而无孔SnO2粉末的比表面积仅为4.5 m2/g。

图5 650 ℃下煅烧2 h后的掺杂NiO的多孔SnO2微球的SEM照片[47]

使用不同的牺牲模板,调节溶胶-凝胶法的工艺参数可制备具有不同孔形貌和比表面积的SnO2敏感材料。Zhang等[48]以聚苯乙烯(PS)微球为模板、SnCl2为锡源,合成了多层多孔的SnO2(HP-SnO2)颗粒如图6a所示,比表面积为52.8 m2/g。该材料的比表面积比以碳球作为牺牲模板制成的大孔SnO2颗粒(比表面积为23.6 m2/g)高[49]。从图6a中可以看到,HP-SnO2颗粒存在三维随机排列的大孔,其平均孔径约为210 nm。碳球的尺寸在500~800 nm之间,适合用作大孔模板,图6b是大孔SnO2颗粒的俯视图。HP-SnO2颗粒对乙醇的气体灵敏度为70.9(240 ℃,乙醇浓度500 cm3/m3),大孔SnO2颗粒的最佳灵敏度只有29.1(220 ℃,乙醇浓度200 cm3/m3)。

图6 多层多孔SnO2的SEM照片(a)[48],大孔SnO2的俯视照片(b)[49]

不同比表面积和形态的SnO2敏感材料还可以通过不同工艺制备。以CoSn(OH)6为前驱体,通过选择性浸出策略可以制备出多孔SnO2纳米立方体(图7a)[50],它的比表面积为52.6 m2/g。通过一种简便的静电纺丝方法可制成比表面积为44.5 m2/g的SnO2-ZnO异质纳米纤维(图7b)[51]。文献[39]中制备的高灵敏度的SnO2微球(图7c)经计算比表面积为37.5 m2/g。通过直接沉淀法,以碳球为模板可以制备出多孔SnO2纳米空心球(图7d)[52],其比表面积为41.4 m2/g。以上4种SnO2敏感材料对乙醇气体的灵敏度分别为:多孔SnO2纳米立方体87.0(300 ℃,乙醇浓度200 cm3/m3);SnO2-ZnO异质纳米纤维79.5(300 ℃,乙醇浓度100 cm3/m3);SnO2微球104.0(260 ℃,乙醇浓度500 cm3/m3);多孔SnO2纳米空心球135.8(260 ℃,乙醇浓度100 cm3/m3)。可见这4种材料的比表面积都较大且为多孔结构,因此它们的传感性能都十分出色,在乙醇检测方面具有广阔的前景。

图7 多孔SnO2纳米立方体的SEM照片(a)[50],SnO2-ZnO异质纤维的SEM照片(b)[51],SnO2微球的SEM照片(c)[39],多孔SnO2纳米空心球的SEM照片(d)[52]

由表2可知,表现出较高灵敏度的SnO2材料,一般具有中空结构、多孔特性和较大的比表面积。设计、制备多孔结构的SnO2材料将是未来研究气体传感器的方向,如多孔SnO2纳米空心球是高效乙醇传感器的潜在材料。从表中还可以看到,高比表面积的SnO2材料制备工艺相对复杂,掺杂NiO[47]可以显著提高SnO2微球的比表面积(113.3 m2/g),这也为采用简单制备工艺制造高比表面积SnO2材料提供了新的思路。

4 结 语

SnO2气敏材料的微观形貌、比表面积与多孔性对乙醇灵敏度有着十分重要的影响。一般而言,不同微观形貌的SnO2对乙醇气体的敏感性由高到低排序如下:规则周期性的中空、高比表面积的多孔层次结构(蝶翼、中空粗糙球)>表面粗糙的微晶粒(纳米片、中空纳米管、纳米核/壳)>低维疏松微结构(纳米管、棒、纤维、分散颗粒)>高维团聚微结构(团簇、花状)。多孔性和受多孔性影响的比表面积,也对乙醇气体的接触面积、扩散路径、乙醇灵敏度影响较大。然而复杂的微观形貌通常需要繁杂的高成本制备工艺,过高的比表面积和多孔结构也会在高工作温度下加速材料的退化,引起寿命和稳定性的下降。设计精巧的SnO2微结构可以兼顾高敏感性和可靠性,能在满足使用要求的前提下,在较低的工作温度下延长使用寿命。

综合当前研究、技术现状和发展态势,未来乙醇检测用SnO2气敏材料的研发和规模化生产需重点关注以下几个方面:① 如何设计高性价比新型SnO2微结构,使制成的敏感材料既能满足检测要求,同时能够兼顾使用寿命和生产成本;② 定量研究工艺对SnO2微观形貌演化的影响规律,明确各种制备方法与工艺参数对SnO2微观形貌的具体影响,为精确调控SnO2材料的微结构,乃至规模化生产高性能SnO2材料提供技术储备;③ 探究如何通过复合/掺杂多种金属、氧化物半导体材料提高SnO2的性能;④ 逐步在多物理场耦合条件下,建立SnO2材料性能衰退模型及寿命预测模型,为提高该材料在复杂环境下的工作稳定性和可靠性提供理论支持。