典型薄壁结构抗鸟撞动响应试验及数值模拟研究

李振华, 刘 军

(西北工业大学 航空学院,西安 710072)

“鸟撞”是飞机等飞行器与飞行中的鸟类相撞造成飞行事故的简称[1]。鸟撞事故具有突发性、灾难性和不可预测性,一旦发生将会带来严重的后果和巨大的经济损失[2-3]。随着飞行器数量及飞行器低空高速飞行的增加,鸟撞引发的灾难性事故越来越多,据统计全世界每年大约发生一万次鸟撞事故[4],特别是军用飞机在作低空高速飞行时发生鸟撞事故的几率更大[5-6]。飞行过程中飞机迎风面容易遭受鸟撞的部位主要是机头壁板、雷达罩、机翼前缘、尾翼前缘等,这些部位通常以薄壁结构为主[7]。因此,设计满足鸟撞适航条款要求的飞机薄壁结构,必须进行典型薄壁结构抗鸟撞动响应试验及数值模拟研究。

许多学者对薄壁结构开展了抗鸟撞动响应研究。高俊等[8]为了优化某飞机尾翼前缘抗鸟撞性能,提出了两种使用铝合金钣金辅助梁的尾翼前缘新构型,数值计算和试验结果都表明该研究提出的带“波纹加强筋”的钣金辅助梁结构可以通过结构发生大变形吸收鸟撞过程中的能量,大幅提高了尾翼前缘的抗鸟撞性能。胡文刚等[9]基于流固耦合的算法,建立了某飞机平尾全尺寸模型,研究结果表明鸟体在穿透前缘时未发生解体,其对前梁的二次冲击载荷同样很高,平尾结构设计需要考虑鸟撞是否会造成平尾根部断裂。陈园方等[10]基于冲击软件PAM-CRASH,结合由鸟撞平板试验结果验明的鸟体本构模型参数,建立了鸟撞前缘结构数值模型。计算了不同蒙皮(铝合金、FMLs)的前缘薄壁结构在鸟撞作用下的破坏模式及吸能效果。研究表明:采用采用适当铺层的FMLs蒙皮可以有效地提高前缘结构的抗鸟撞性能。张永康等[11]以某飞机机身典型支撑结构为对象,基于LS-DYNA建立了多层间隙梁-缘薄壁结构的三维有限元分析模型,计算在三种工况下鸟关键部位的损伤数值结果以及结构的临界速速,并考察了不同撞击点的影响。Liu等[12]基于PAM-CRASH商用显式有限元软件,采用光滑粒子流体动力学(smoothed particle hydrodynamics,SPH)与有限元法(finite element method,FEM)结合的方法对某飞机平尾前缘进行了鸟撞仿真并与试验结果进行了验证,两者吻合较好,表明数值计算模型可以作为一种有效的工具预测薄壁结构冲击后的动态响应。同时提出在前缘结构中引入三角钢筋构件,能够显著提高前缘薄壁结构的抗鸟撞性能。刘洋等[13]对典型金属加筋板进行鸟撞试验,采用数字图像相关法替代传统的接触式测试方法,提高了测试精度,并验证了加筋板不同的蒙皮和筋条间连接强度对结构抗鸟撞性能的影响。Yu等[14]基于PAM-CRASH建立了鸟撞机翼前缘的数值模型,并与试验进行了对比,验证了模型的正确性,并对机翼前缘临界冲击位置进行了确定,研究表明,传统的冲击位置并不是最弱的,适航验证试验需合理考虑这一因素。倪阳[15]基于PAM-CRASH对某机头壁板进行简化并分析了其抗鸟撞性能,计算得出了鸟体能滑走的临界撞击角度,以及不同撞击角度及不同厚度下薄壁结构的极限穿透速度。

国外的学者对薄壁结构的抗鸟撞性能也进行了很多研究。Pahange等[16]采用平滑粒子流体动力学方法模拟鸟体撞击飞机机翼前缘。首先通过平面铝板的鸟撞试验验证了数值模型的正确性,之后将机翼内部的部件如肋、蒙皮、翼梁的尺寸作为设计变量,共设计了18种工况,计算机翼的总质量观察鸟撞后机翼蒙皮的变形。结果表明,影响机翼抗冲击性能最重要的参数是蒙皮厚度。Belkhelfa等[17]等基于LS-DYNA商用有限元软件建立了鸟撞飞机前缘结构的模型,使用SPH方法模拟鸟体对三种不同材料的前缘结构进行抗鸟撞分析,试验和仿真的一致性验证了仿真方法的正确性。Caprio等[18]使用鸟击金属扁方板和鸟撞机翼前缘两个试验的数据与数值仿真模型结果进行对比,两者良好的一致性验证了数值仿真模型的正确性,通过改变薄壁结构的材料和蒙皮厚度使其在满足抗鸟撞性能下质量和变形尽可的小。研究表明,对于蜂窝复合材料,增加蜂窝厚度和表层厚度可有效减小变形并阻止鸟体碎片进入结构。

飞机薄壁结构的主要特征是蒙皮加筋,本文建立了蒙皮加筋形式的典型薄壁结构,采用数值模拟方法研究其抗鸟撞性能的影响因素,以期为飞机薄壁结构抗鸟撞设计提供技术支撑。首先对飞机机头上壁板薄壁结构进行鸟撞试验及其数值仿真,利用试验结果验证鸟撞薄壁结构计算模型及方法的合理性。其次研究鸟弹不同撞击角度和速度下典型薄壁结构蒙皮极限厚度值,拟合典型薄壁结构蒙皮极限厚度与鸟弹撞击角度和速度之间的数学关系。

1 鸟撞试验

1.1 试验原理及设备

鸟撞试验原理示意图如图1所示,主要由发射系统、靶架系统、测量系统组成。发射系统主要包括压气机、高压气室、开启机构、炮管、脱壳机构。压气机主要是压缩空气进入高压气室,开启机构主要由大负载高速电磁阀及控制电路构成,其工作原理是接通电路开关,驱动电磁阀快速打开阀门,在极短的时间内产生高压压差,推动鸟体穿过炮管射向试验件。该装置可使鸟体速度在1 000 km/h以内的速度控制精度小于3%。试验时将内填鸟弹的弹壳被预先放在炮管里,待高压气室压力达到预定值并稳定后,开启压力阀机构,高压气体突然释放,推动鸟弹在炮管内加速滑行,到达炮管末端后,炮管端口的脱壳机构阻挡弹壳,此时鸟弹与弹壳脱离撞向目标试验件。靶架系统主要由固定目标试验件的试验台架组成,测量系统主要由激光测速仪、高速摄像系统、位移传感器、应变传感器、数据采集系统等组成。

图1 鸟撞试验原理示意图Fig.1 Schematic diagram of bird strike test principle

鸟撞试验的主要设备是空气炮发射系统,该系统主要由压气机、高压气室、开启装置、空气炮管、脱壳机构等部分组成,如图2所示。试验开始前,将内填鸟弹的弹壳放置在炮管内,开启压气机,当仪表盘压力达到预定值并稳定下来以后,开启压力阀发射鸟弹撞击试验件。

图2 鸟撞试验设备Fig.2 Bird strike test equipment

1.2 试验方法

某飞机机头上壁板薄壁结构试验件如图3所示,主要包括纵横筋、加强垫板、蒙皮三部分,三部分通过铆钉连接,其中纵横筋为7050-T7材料,厚度为 2 mm,加强垫板为2024-T3材料,厚度为1.5 mm,蒙皮为2024-T3材料,厚度1.8 mm。鸟撞试验时采用螺栓将上壁板薄壁结构试验件部分纵横筋固定在夹具上,夹具通过螺栓固定于刚性地面。

图3 机头上壁板试验件Fig.3 Test piece of upper wall plate of aircraft nose

试验中鸟体采用家鸡制作,试验前将质量约 1.8 kg 的活鸡宰杀,用塑料薄膜和棉线包裹起来以防止其变形过大或者发射中途解体,最终将鸟体包裹成长径比约为2∶1的圆柱体形状。发射时将鸟体装填入弹壳中形成鸟弹,如图4所示。

图4 鸟体及弹壳和鸟弹Fig.4 Bird body and cartridges and bird cartridges

试验时以空气炮管的发射方向为航向,采用激光光束调整炮管口中心线与试验件撞击点的位置,使之重合,调整时炮管不动,左右上下平移试验台架,然后将地面的试验台架固定,撞击点位置如图5(a)所示,位于两纵向件与垫板边缘的点。撞击方向为航向,与撞击点曲面的切平面法线成51°夹角如图5(b)所示。试验中鸟体撞击速度由激光测速仪测量,置于炮口和上壁板薄壁结构试验件之间,可以精准测量鸟体撞击前速度,本次鸟撞试验预定撞击速度为180 m/s。

图5 撞击点及航向示意图Fig.5 Diagram of impact point and course

1.3 试验结果

鸟撞机头上壁板薄壁结构试验实际测量撞击速度为181 m/s,与预定撞击速度180 m/s基本一致,表明本试验空气炮发射系统精度高,符合试验要求。本次试验为机头上壁板设计初期的鸟撞选型试验,仅考察试验后上壁板结构的损伤形貌,故试验时未采用高速摄像记录鸟撞过程,也未测量应变时间响应。试验后机头上壁板薄壁结构产生较大损伤,鸟体直接击穿上壁板薄壁结构。薄壁结构的损伤模式主要有三种类型: 一是铆钉断裂;二是铆钉孔周边蒙皮锯齿状撕裂;三是蒙皮裂纹扩展导致较大撕裂,详细介绍见文中2.5小节。

2 计算方法

鸟撞薄壁结构数值仿真难度较大,主要表现在:①建立合理的鸟体数值模型是采用耦合法求解鸟撞问题的焦点和难点;②需要测量薄壁结构材料动态本构模型及失效模型参数,相比静态本构模型及失效模型参数的测试难度较大;③薄壁结构内部零件较多,连接关系复杂,准确仿真各类连接关系是鸟撞数值仿真成败的关键;④薄壁结构存在大量铆钉连接,准确仿真铆钉的拉断和剪断直接影响最终数值仿真结果精度。

2.1 鸟体SPH及上壁板网格模型

本文鸟撞试验中鸟体形状接近圆柱体,故鸟撞数值模拟时鸟体几何构型采用圆柱体。传统的有限单元算法无法解决鸟体大变形导致的网格畸变而终止计算的问题。SPH方法将物质离散为一定数量的可随意移动的质点,并赋予这些质点相应的材料特性和初始条件,然后通过求解动力学方程来获得最终的仿真结果[19]。SPH方法没有具体的网格限制,可以解决传统有限元网格在处理大变形时经常出现的网格畸变及不连续问题,可以更加精确的模拟鸟体在撞击飞机结构中的流变行为[20]。因此,本文鸟体采用SPH算法,核函数为B-样条函数。鸟体为圆柱形,密度为900 kg/m3,鸟体直径为108 mm,高度为217 mm,质量为1.8 kg,长径比为2∶1。SPH粒子数目的增加会影响计算结果的准确性,当粒子数目增加至一定程度时,仿真分析结果将趋于稳定,课题组相关研究经验表明,当鸟体粒子数达到3 200时,计算结果趋于稳定。故本文鸟体SPH粒子离散后为3 200。

薄壁结构数值仿真时一般采用二维壳单元划分网格,这样可以减少计算工作量和时间,而且,对于薄壁结构的数值仿真,二维壳单元计算精度往往优于三维实体单元。网格划分时,首先对薄壁结构零部件抽取中面,然后对中面模型进行二维网格划分,尽量使单元形状保持为四边形,撞击区域网格尺寸为5 mm,其他非撞击区域网格尺寸为10 mm,机头上壁板薄壁结构网格模型如图6所示,该薄壁结构有限元网格模型中节点个数为88 728,单元个数为94 829。

图6 上壁板薄壁结构网格模型Fig.6 Mesh model of thin wall structure of upper panel

2.2 鸟体及上壁板材料本构模型

鸟撞是毫秒量级的瞬态冲击现象,鸟体与结构之间存在强耦合效应,是一个非常复杂的非线性瞬态动力学问题。Wilbeck等[21]通过大量的鸟撞试验发现:在典型的鸟撞速度范围内,鸟体冲击结构的状态与流体冲击行为很相似, 可被认为是水动力行为。为了避免大变形情况下出现网格畸变的问题,同时也为了更好的模拟鸟撞过程中的状态,采用SPH单元来模拟鸟体。

本文采用Murnaghan状态方程[22]模拟鸟体材料冲击动力学行为。在Murnaghan状态方程中,压力计算公式如式(1)所示

p=p0+B[(ρ/ρ0)γ-1]

(1)

式中:ρ和P为材料的当前密度和压力;ρ0和P0为材料的原始密度和压力;γ为材料相关指数,本文γ=7.98;B为体积弹性模量,本文B=128 MPa。

机头上壁版薄壁结构中蒙皮、垫板1和垫板2为2024-T3铝合金,横梁和纵梁为7075-T7铝合金。一般采用Johnson-Cook模型模拟金属材料应变率相关的应力应变关系[23],在Johnson-Cook本构模型中,流动应力σ可以表示为

(2)

表1 铝合金材料Johnson-Cook本构模型参数Tab.1 Johnson-Cook constitutive model parameters of aluminum alloy

两种材料通过定义最大等效塑性应变值判断失效,具体数值见表1。

(3)

式中:εmax为失效应变;εpmax为最大失效塑性应变,对于大多数材料,发生失效时塑性应变远大于弹性应变,所以我们可以认为失效应变和失效塑性应变近似相等;εp2,εp2和εp3为三个塑性主应变;εp为等效塑性应变,也叫von Mises塑性应变,其表达式与von Mises应力类似。

2.3 铆钉连接及接触模型

飞机实际结构存在大量铆钉连接,鸟撞数值计算结果可靠性依赖于数值仿真中采用合理的铆钉连接模拟方法,在PAM-CRASH软件中开展鸟撞数值仿真时一般采用Tied及Plink方法模拟铆钉连接。本文在鸟体撞击区域采用Plink模拟铆钉连接,在非撞击区域采用Tied模拟铆钉连接。Tied连接是独立于网格的连接实体,主要用于一个或多个点和面以及面与面之间的绑定约束。Tied连接可将一组从节点连接到主表面,从节点位于距离主表面一定距离的位置处。定义从节点和主段后,设置搜索距离值,以主表面为中心,以设置的搜索距离值为搜索半径r,形成一个搜索盒。判断搜索框内是否定义从节点,若有则该节点被激活。具体做法是将每个从节点沿着平均法线方向投影到主表面,计算从节点的局部坐标(S,T),并计算从节点到主表面的距离d,若d 图7 Tied连接原理示意图Fig.7 Schematic diagram of Tied connection principle Tied连接失效通过连接点法向力N和切向力S最大值判断,通过式(3)函数定义,a1和a2均为参数,对于金属铆钉及螺栓失效一般取2,连接的强弱主要依赖于FN和FS值。把连接点N和S最大值代入该式,假如满足条件,即小于等于1,则Tied连接不失效,假如大于1,则Tied连接失效。 (4) Plink主要用于节点与节点的连接,可定义多层壳元素之间的点连接。首先选择需要Plink连接的零件,然后选择零件某节点作为搜索点,设置搜索距离r,求解器将会以搜索点为圆心,搜索距离为半径,形成一个球。判断零件是否有节点位于搜索球内,如果是则激活该节点。具体做法是计算零件节点到搜索点的距离d,如果d 图8 Plink连接原理示意图Fig.8 Schematic diagram of Plink connection principle 鸟撞上壁板薄壁结构数值仿真需要设置两种接触,一种为鸟体与薄壁结构之间的接触,要完成对接触的定义还要进行主接触面和从接触面的确定,一般情况下,对于主从面的定义有以下准则:①相对面积较大的一般为主面;②相对刚度较大的一般为主面;③相对网格较粗的一般为主面。依据该准则,鸟体被定义为从接触面,薄壁结构被定义为主接触面。另一种为薄壁结构各构件之间的自接触。 建立鸟体SPH模型和机头上壁板薄壁结构有限元模型并进行前处理,赋予材料本构模型参数、定义结构铆钉连接Tied和Plink模型、设置各部分之间的碰撞接触模型。本文鸟撞数值仿真边界条件与鸟撞试验保持一致,试验中上壁板薄壁结构固定于刚体支架上,固定约束刚体支架于地面连接部分。数值仿真中薄壁结构与刚性支架为Tied连接,刚性支架底部为固支约束。计算模型网格尺寸为10 mm,撞击区进行加密为5 mm。在撞击区计算模型和试验保持一致,在相同的位置设置相同的数量的Plink连接,在非撞击区,薄壁结构为Tied连接。Plink连接更真实的反映了薄壁结构中的铆钉连接,但更为耗时耗力,故只在撞击区设置Plink连接,在非撞击区简化设置条件,既可以保证计算精度,又可以节省计算资源。鸟弹撞击速度大小为181 m/s,方向为航向,即撞击方向与撞击点曲面的切平面法线成51°夹角,计算模型见图5。 本文采用PAM-CRASH软件对鸟撞机头上壁板薄壁结构进行仿真,仿真结果及其与试验结果的对此如图9所示。在仿真与试验结果均表明,上壁板薄壁结构有两个损伤特征:一是蒙皮撕裂;二是铆钉断裂。蒙皮撕裂有两种形态:一是左侧铆钉附近的蒙皮断裂,蒙皮断口呈锯齿状;二是右侧蒙皮撕裂,断口较为光滑,应是蒙皮裂纹扩展导致较大撕裂。铆钉断裂处蒙皮未损伤,铆钉被拉断,故断口呈孔状。破环面中共有三条裂口,三条裂口的长度以及损伤面积误差值如表2所示,三条裂口和损伤面积误差均小于15%。损伤面积的定义如图9所示。为了简便计算,损伤面积为1#裂口长度与2#裂口长度的乘积。鸟撞上壁板损伤模式及形貌的仿真与试验结果良好的一致性,表明了本文数值计算模型及方法的合理性,本文鸟撞问题计算方法具有普适性,利用此方法对鸟撞上壁板其他位置进行数值仿真,可以得到上壁板结构比较真实的损伤模式及形貌。 图9 鸟撞上壁板结构仿真结果和试验结果对比Fig.9 Comparison of simulation results and test results of bird-hit panel structure 表2 断口尺寸对比Tab.2 The comparison of fracture size 依据飞机常见薄壁结构构型,建立典型薄壁结构如图10所示。蒙皮为长120 mm、宽70 mm的长方形,4个开口朝外的C型筋呈井型交叉,距蒙皮边界均为20 mm。蒙皮和C型筋均为2024-T3铝合金,采用Johnson-Cook动力学本构模型,参数同表1。典型薄壁结构采用二维壳单元划分网格,网格尺寸为20 mm,撞击区域网格加密,尺寸为10 mm。蒙皮与C型筋之间采用Plink连接。 图10 典型加筋薄壁结构Fig.10 Typical stiffened thin-walled construction 三类典型飞机C919、 ARJ21-700、 AG600的设计巡航速度分别为180 m/s,150 m/s,120 m/s,因此,鸟体撞击典型薄壁结构速度大小定义为180 m/s,150 m/s,120 m/s。鸟体撞击飞机薄壁结构一般为斜撞击,因此,鸟体与典型薄壁结构之间撞击角度大小定义为15°,30°,45°,60°,75°。本文主要计算鸟体在不同撞击速度和角度时典型薄壁结构变形及损伤,计算模型如图11所示,蒙皮四周及C型筋端部固定约束。 图11 计算模型Fig.11 Computational model 本文通过二分法计算蒙皮击穿的极限厚度,不断减小蒙皮厚度,当薄壁结构被击穿时,此时蒙皮厚度即为此速度下的极限厚度。当大部分鸟体穿过薄壁结构即判定薄壁结构被击穿。如图12所示,给出了鸟体以180 m/s速度撞击典型薄壁结构时蒙皮变形及损伤,图12(a)计算结果表明,当鸟体撞击角度为15°时,典型薄壁结构蒙皮厚度h为3.3 mm时鸟体击穿蒙皮,蒙皮厚度h为3.4 mm时结构有微小损伤,但鸟体未击穿蒙皮,因此可以确定鸟体以速度v=180 m/s,θ=15°角度撞击典型薄壁结构时蒙皮极限厚度为3.3 mm。同样,如图12(b)~图12(e)所示,鸟体撞击速度为180 m/s时,可以确定其他撞击角度下典型薄壁结构蒙皮极限厚度,30°,45°,60°,75°时蒙皮极限厚度分别为3.1 mm,2.0 mm,1.2 mm,0.5 mm。鸟体斜向撞击典型薄壁结构时,蒙皮受到垂直撞击力和切向力,撞击导致蒙皮裂纹萌生后会沿着鸟体的水平速度方向迅速扩展,形成一字型长裂纹。但是随着撞击角度增大,比如当撞击角度为75°时,鸟体沿着蒙皮表面滑移,初始撞击区域蒙皮受到垂直撞击力很小,裂纹不易萌生,当鸟体滑移至筋位置,此处结构刚度梯度变化较大,导致裂纹萌生并扩展,典型薄壁结构筋位置产生损伤。 图12 当鸟体速度为180 m/s时撞击结果对比图Fig.12 Comparison of impact results when the speed of the bird body is 180 m/s 同时,计算了鸟体以150 m/s和120 m/s速度撞击典型薄壁结构时蒙皮变形及损伤,得到了鸟体以不同速度和角度撞击典型薄壁结构时蒙皮极限厚度的大小,本文共计算了15组数据,据此,获得了鸟体以不同速度撞击典型薄壁结构时蒙皮极限厚度随撞击角度的变化曲线,如图13所示。撞击角度相同时,蒙皮极限厚度随撞击速度的增加而增加,同一撞击速度时,蒙皮极限厚度随着角度的增加而逐渐减小,并且,撞击速度越大,蒙皮极限厚度对撞击角度越敏感。由此可见,对设计巡航速度较低的飞机,其薄壁结构抗鸟撞性能受蒙皮厚度影响较小,对设计巡航速度较大的飞机,其薄壁结构抗鸟撞性能受蒙皮厚度影响较大。 观察图13随着角度的增加,蒙皮的极限厚度逐渐减小,当增加至75°时,蒙皮的极限厚度均小于1 mm,在实际生产中,蒙皮均是大于1 mm的,此情况下一般不会发生破坏。倪阳测得蒙皮撞击的临界角度为65°,高于此角度鸟体便会滑过蒙皮表面,对蒙皮造成微小影响。蒙皮厚度几乎可以忽略。本文的仿真结果也是符合此结论的。 图13 鸟体以不同速度撞击典型薄壁结构时蒙皮极限厚度随撞击角度变化曲线Fig.13 Curves of the ultimate thickness of the bird skin as a function of impact Angle when the bird body impacts on a typical thin-walled structure at different velocities 抗鸟撞性能主要体现在能量的吸收率和耗散特性上,鸟体撞击飞机,鸟体的动能转化为结构和自身的内能。但并不是吸收率越高越好,具体情况要具体分析。当鸟体击穿蒙皮,造成结构破损,此时能量吸收率越高越好,蒙皮吸收能量后,可以保护内部结构。当鸟体未击穿蒙皮时,滑过结构表面时,此时能量吸收率越低越好,尽量减少对结构表面的损伤。在飞机设计中,我们应尽量使撞击角度大于65°,使鸟体划过飞机表面,减少破坏。 典型薄壁结构在鸟撞载荷作用下蒙皮的极限厚度为h,鸟体撞击速度为v,撞击角度为θ,根据鸟体不同撞击速度和角度时典型薄壁结构蒙皮被击穿的极限厚度计算结果,本文拟合了极限厚度h随着鸟体撞击速度v和撞击角度θ变化的二元二次函数关系,如式(4)所示,拟合公式决定系数为0.986 4,说明拟合的公式与数据点吻合较好。该式可作为经验公式,为飞机薄壁结构的抗鸟撞设计提供参考。 h=1.49-0.75θ+0.43v+ (5) 式中:h的单位为mm;v的单位为 m/s;θ的单位为(°)。 本文对飞机典型薄壁结构主要特征进行分析,抽象出一个“蒙皮+纵横筋”结构形式的典型薄壁结构模型,并对这一典型薄壁结构进行抗鸟撞研究。因此,上述拟合公式仅适用于飞机机体上具有类似“蒙皮+纵横筋”形式的典型薄壁结构抗鸟撞问题。 本文开展了飞机机头上壁板薄壁结构鸟撞试验及其数值仿真,利用试验结果验证了鸟撞薄壁结构计算模型及方法的合理性,在此基础上研究了鸟体不同撞击速度和角度下典型薄壁结构蒙皮极限厚度值,拟合了典型薄壁结构蒙皮极限厚度和鸟体撞击角度和速度之间的数学关系,全文研究结论如下: (1) 鸟撞上壁板薄壁结构试验结果表明,结构损伤模式主要有三种类型: 一是铆钉断裂; 二是铆钉孔周边蒙皮锯齿状撕裂; 三是蒙皮裂纹扩展导致较大撕裂。采用SPH-FEM耦合方法对鸟撞上壁板试验过程进行了数值仿真,计算结果与试验结果良好的一致性,表明本文鸟撞薄壁结构计算模型及方法的合理性。 (2) 建立了鸟撞典型薄壁结构数值仿真模型,计算了3种设计巡航速度下鸟体以不同角度撞击典型薄壁结构的变形及损伤。结果表明,随着撞击角度的增加,典型薄壁结构蒙皮被鸟体击穿的极限厚度减小。撞击速度越大,典型薄壁结构蒙皮的极限厚度对撞击角度越敏感。 (3) 采用数据拟合方法得到了典型薄壁结构蒙皮被鸟体击穿的极限厚度随着鸟体撞击速度和撞击角度变化的经验公式。该公式仅适用于飞机机体上具有类似“蒙皮+纵横筋”形式的典型薄壁结构抗鸟撞问题。

2.4 计算模型

2.5 计算结果及试验验证

3 典型薄壁结构抗鸟撞动响应数值模拟

3.1 计算模型

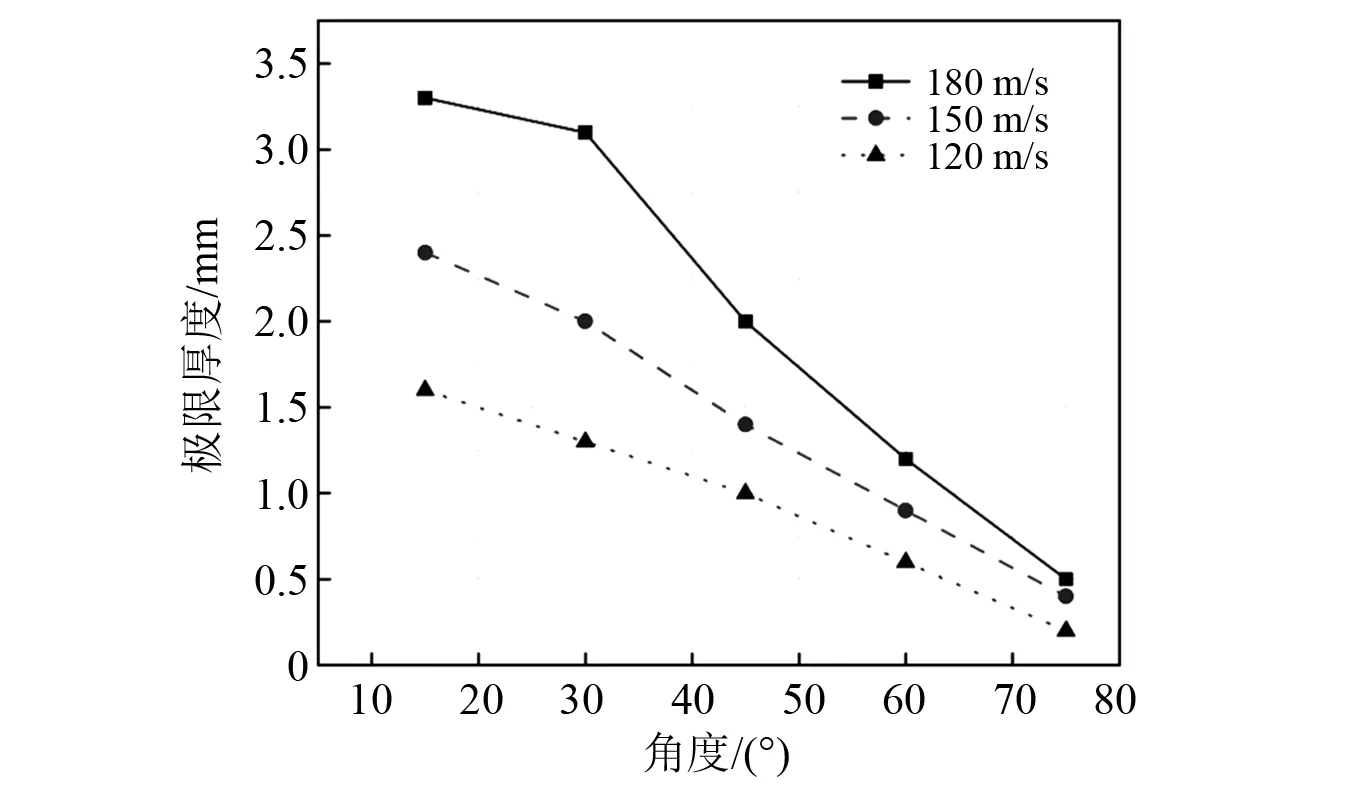

3.2 计算结果及讨论

0.02θv-0.02θ2-0.21v24 结 论