基于马利奥特装置的无土栽培营养液管理控制系统研究

赵燕东 高 宇 施 伟 张 馨 郑文刚 薛绪掌

(1.北京林业大学工学院,北京 100083;2.林草生态碳中和智慧感知研究院,北京 100083;3.国家农业智能装备工程技术研究中心,北京 100097)

0 引言

20世纪80年代以来,计算机技术、通信技术和智能传感技术的快速成熟,使得无土栽培开始朝着自动化、智能化方向发展。无土栽培技术的核心是生长环境的研究和优化。作物生长环境优化是提高无土栽培生产效率、降低生产成本的最重要手段,而其中营养液的管理控制是生产环境优化面临的关键问题[1-3]。

关于营养液的管理控制,国内外均进行了系统的研究。当前的营养液控制方法大致可以分为3类:基于EC(电导率)和pH值的营养液控制方法;基于营养物利用的营养液控制方法;基于作物模型的营养液控制方法。其中,基于EC和pH值的营养液控制方法操作简单,易于推广。当前国内外主要根据营养液的EC和pH值来进行营养液的调控,同时在实际生产中使用最广泛,有关营养液管理控制系统的大多数研究也基于这种控制模式[4-15]。

国外的大型智能水肥灌溉设备主要采用文丘里吸肥器,目前以色列和荷兰为代表的发达国家水肥一体化技术已相当成熟,已开发应用了完善成熟的智能灌溉施肥系统,如荷兰PRIVA公司研发的Nutri-line系列、以色列NETAFIM公司研发的Netajet系列等全自动灌溉施肥机,都能对电导率和酸碱度进行实时监测,从而为作物提供水分和养分。国内的许多院校和企业也进行了先进灌溉施肥机的研发和引进,已经开展了水肥一体化技术的研究[16-17]。

当前国内外自动配液灌溉系统一般由供水、检测、控制、灌溉等主要装置通过管路连接组成。其自动配液主要采用文丘里作为相应配液系统核心部件,结构繁杂,采用文丘里时其相应吸液量与液体出口压力成正比。当其系统供液出口压力变化时,其吸液率也将随之变化。由于无土栽培作物对培养液的依赖度较高,以文丘里为配液核心的设备,一旦供液压力出现变化,将会导致其营养液配制偏离设定目标,较难获得理想的控制效果,进而对相应作物生长造成不利影响。

本文设计一种基于马利奥特装置的营养液管理控制系统。马利奥特装置使高浓度原液进行自流供液,供液压力均衡,供液压力稳定后不易发生变化,供液流速取决于空气阀开度,供液时长取决于电磁阀开闭间隔时长[18-20]。搭建整体系统结构,建立配液系统,提供3种灌溉策略,以快速、准确地实现营养液的管理控制,为作物的无土栽培生产奠定基础。

1 系统总体构成

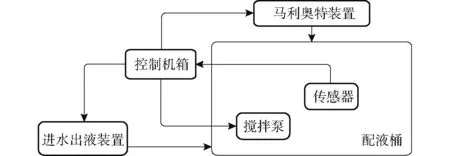

基于马利奥特装置的营养液管理控制系统由两部分组成:由马利奥特装置、控制机箱、传感器和配液桶等构成的营养液配制系统,如图1所示;营养液灌溉控制系统。

图1 营养液管理控制系统框图Fig.1 Block diagram of nutrient solution management control system

2 系统硬件设计

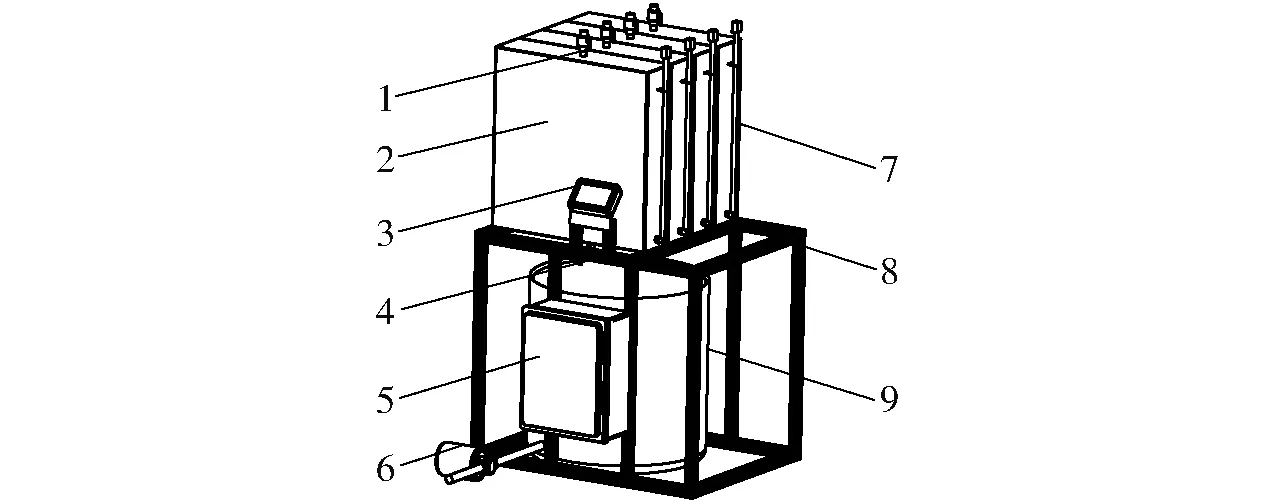

配液桶置于型材结构框架下方,马利奥特装置安装在型材结构框架上方。在配液桶中安装EC传感器、pH值传感器及水位传感器,传感器探头均置于配液桶溶液中。控制系统安装于控制机箱中,工控机液晶显示器上可实时显示相应配液状态。配液桶下方安装有供液泵,通过供液泵可将配液桶中已经配置完成的营养液输送至无土栽培种植区域,供作物生长。整体外部结构如图2所示。

图2 营养液管理控制系统结构图Fig.2 Structure diagram of nutrient solution management control system1.进液口球阀 2.原液箱 3.工控机 4.电磁阀 5.控制机箱 6.供液泵 7.液位软管 8.型材支架 9.配液桶

当配液桶中的液位低于最低水位,基于水位传感器,系统开始自动补水,当配液桶中水位达到最高水位时则停止补水。考虑到营养液在配置时,会受到搅拌泵的影响,在最低水位和最高水位会出现电磁阀反复开、断的现象,选用了机械式水位传感器,通过修改电路,使系统能够自锁,避免了这个问题的干扰。系统在给配液桶进行补水的同时,可通过控制原液箱下的电磁阀进行相应原液的补充添加。同时系统通过EC传感器与pH值传感器开始实时检测反馈配液桶中的EC与pH值。如若EC与pH值达到相应设定目标值则停止加液,反之继续补充相应原液与酸液,以满足实际应用场合的需求。

设备机箱控制电路采用220 V交流电与24 V蓄电池兼容供电模式,正常工作时采用220 V交流电供电。当交流电电压不稳或者停电时,设备机箱可自动切换至24 V蓄电池供电,进而保证设备能够正常稳定工作。

控制机箱通过485总线采集使用设施里搭建的小气候监测气象站数据,根据气象反馈数据系统可制定相应灌溉策略,通过控制供液泵完成相应栽培区域营养液灌溉[21-25]。系统架构设计框图如图3所示。通过液晶显示器显示系统工作状态;通过电气模块操作控制相应原液电磁阀、搅拌泵、供液泵等器件;通过485总线与STC102微型RTU(远程终端单元)、在线EC传感器和pH值传感器等连接,进行数据采集。

图3 系统架构设计框图Fig.3 System architecture design diagram

控制机箱内部实物图如图4所示。应用过程中,结合实际应用环境和需求,添加修改部分器件。

图4 控制机箱内部实物图Fig.4 Physical map inside control box

3 软件设计与实现

营养液管理控制系统的核心功能为接受用户的控制参数输入,设定目标值,自动完成配液、灌溉的过程,同时对数据进行存储,用户可以随时查询历史数据。

开发软件为Visual Studio,开发语言为C#,运行环境为Windows XP系统。

3.1 人机交互界面设计

由于采用了串口屏,人机交互部分的软件设计工作主要为RS232串口数据的交互以及交互数据的设计,所有需要显示的数据、用户设置的数据等都通过串口与控制器交互。触摸屏主要界面内容和运行基本情况如图5所示。

图5 系统运行界面Fig.5 System operation interface

3.2 营养液配置过程

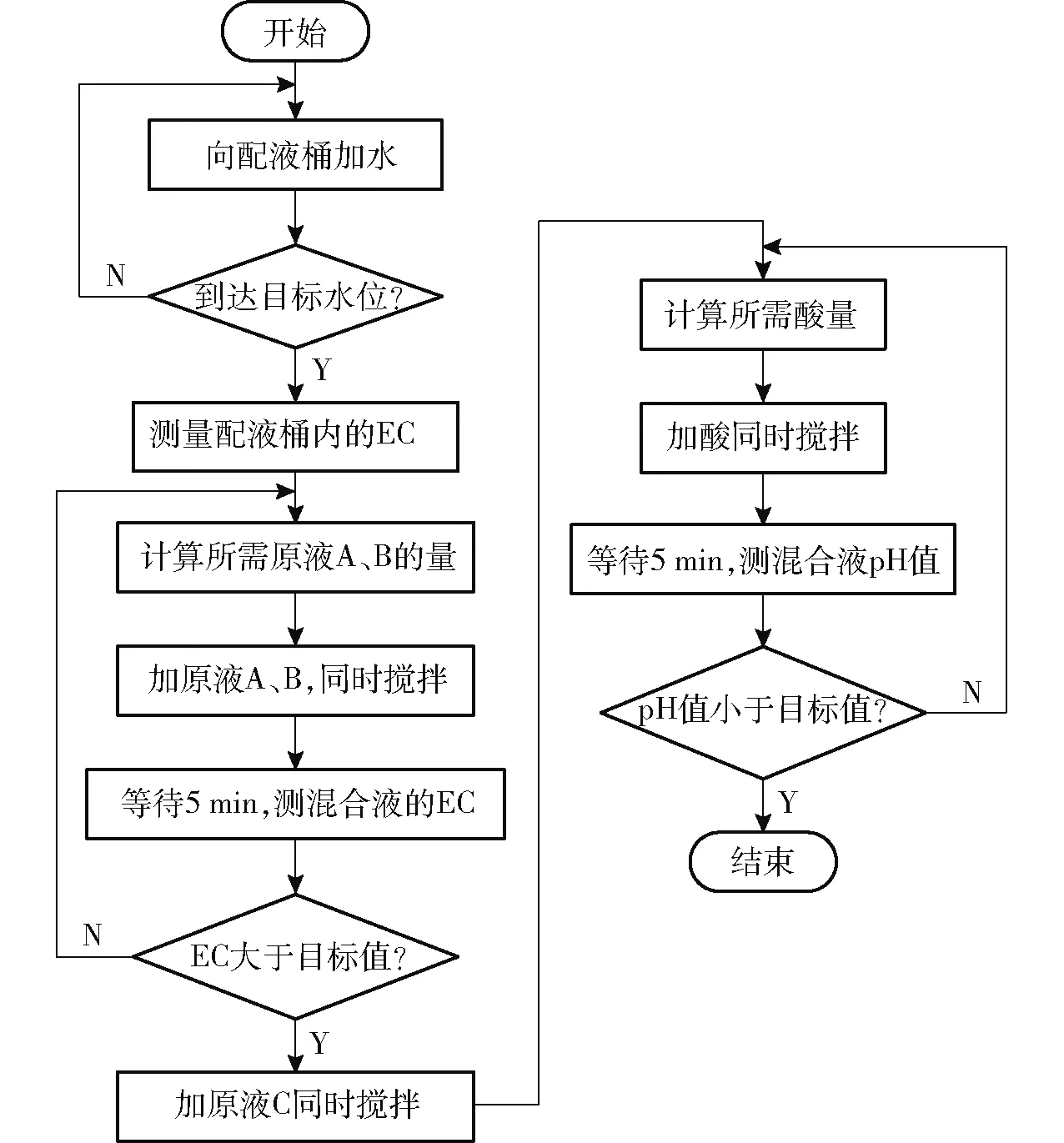

系统配液流程图根据所需营养液基本配方(原液A、B等量添加,原液C加入量为原液A的1/10)绘制,如图6所示。系统设有安全范围,配液完成后,在设定目标值±0.1误差范围内时,系统则正常进行灌溉。如果超出设定范围,系统则停止工作并报错,等待维护。基本过程如下:①向配液桶加水(电磁阀和液位计控制),到达目标水位后测定EC。②根据配液桶的EC、原液A和原液B的EC,按模型计算量同时加原液A、原液B,边加边用搅拌泵搅拌。③加原液5 min后测定混液EC,按模型计算量[26]加原液A、B,当EC大于目标值,进入下一步。④按照原液A累加量的1/10加入原液C,用搅拌泵搅拌。⑤根据pH值模型计算加酸量,边加边搅拌,加完后再继续搅拌5 min,读取pH值,当pH值大于目标值时,继续加入酸液,直到混合液的pH值小于目标pH值。

图6 配置营养液流程图Fig.6 Flow chart of nutrient solution configuration

4 配液因素关系建立

4.1 电导率与配方原液所需量关系建立

进行6次电导率实验,将测得原液A、B、C和水的电导率EC1、EC2、EC3、EC4作为已知量。实验中根据配方向体积V已知的混合液中加入等体积V1、V2的原液A、B。测量混合液电导率,记录达到该混合液电导率时已加入的原液A体积。

根据实验关系式结合已知量得出

V1EC1+V2EC2=V(EC-EC0)a

(1)

式中EC0——混合液起始电导率,mS/cm

EC——混合液当前电导率,mS/cm

a——待定系数

根据营养液配方,原液A、B等量加入,得到

V1(EC1+EC2)=V(EC-EC0)a

(2)

(3)

(4)

式中b——可计算得出的已知量

实验过程中,加不同体积原液A并测出当前的混合液电导率,结合已知数值可计算出b,获取待定系数a。根据实验中的数据作图,获得待定系数a=0.808 8,如图7所示。

图7 电导率实验结果Fig.7 Conductivity test results

则式(4)可转换为

(5)

当设定营养液目标电导率后,即式(5)中的EC已知,结合原液A电导率EC1、原液B电导率EC2、混液罐里电导率传感器测得的起始电导率EC0和混液罐里的配液体积V,得到配置一次营养液所需原液A体积,同时得到原液B体积和原液C体积。其中,根据营养液配方,原液A和原液B加入体积是1∶1;原液A和原液C加入体积是10∶1,原液C内加入的是EDTA亚铁钠和其他微量元素,其电导率对配置营养液的整体电导率的影响可忽略不计。

4.2 pH值与配方酸液所需量的关系建立

进行了4次pH值实验,先配置pH值为6.86的校准液进行零点校准,然后用配置好的pH值为4.00和9.18的校准液进行斜率校准,测得混合液体积为1 000 mL、电导率设置为目标电导率。先测混合液pH值为p0,加1 mL酸,测得当前pH值为p1;再加1 mL酸,测得当前pH值为p2;再加1 mL酸,测得当前pH值为p3。

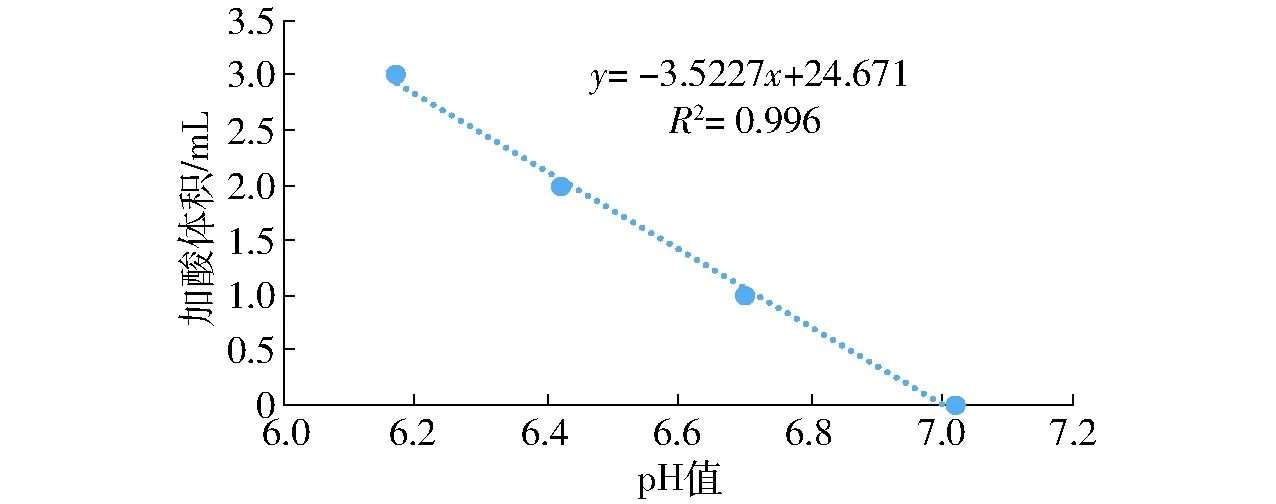

根据实验数据得到对应关系,结果如图8所示。

图8 pH值实验结果Fig.8 pH test results

通过pH值实验数据绘制加酸量与pH值变化量关系图,结果如图9所示。

图9 加酸量与pH值变化量关系曲线Fig.9 Relationship between acid addition and pH change

由图9可得

Vp=3.522 7(p0-p)ECt/1.820

(6)

式中Vp——加酸体积

p——目标 pH值

ECt——目标电导率,mS/cm

配置营养液前设定目标EC、pH值,当调节pH值时,结合pH值传感器测得p0和ECt,计算得到配置一次营养液所需酸液体积。

4.3 加液时间和EC、pH值的关系建立

马利奥特装置具有流速恒定的特点。设有4个原液箱,分别装原液A、原液B、原液C和酸液。在每个原液箱正上方有原液输入端,其上安装有进液口控制球阀。原液箱正面下方开设有通气口,通过连接液位软管可以直观显示当前瓶内液位状态。当确保液位软管直径一致时,根据原液箱物理特性可以确保4个原液罐正下方原液流速恒定且相同。原液控制电磁阀一端安装在原液箱正下方,另一端垂直于配液桶。系统通过4个相应电磁阀的开关时间长短,控制4个原液箱的供液量。

测得容量100 L原液箱流量为54 mL/s,设原液A对应电磁阀打开时长为TA,酸液电磁阀打开时长为TP,可得原液B电磁阀打开时长为TB=TA,原液C电磁阀打开时长为TC=TA/10。

结合式(5)得,加原液A时长与目标电导率的关系为

(7)

结合式(6)得,加酸液时长TP与目标pH值的关系为

TP=Vp/54=0.036(p0-p)ECt

(8)

基于上述内容,编写系统营养液配液程序。

主要围绕当地水源的EC、pH值和种植作物生长所需目标EC、pH值进行实验。该配液方式在当地使用有一定的代表性。每个地方水源不同,配液方式会有一定变化。在不同地方使用时,需要在当地进行相应实验,建立当地具有代表性的配液系统。

5 灌溉策略设计与选取

本文营养液管理控制系统根据采集到的气象站反馈数据,计算作物每日水量蒸发量,从而制定每日的灌溉量,进行灌溉。采用的灌溉策略主要有参比蒸散灌溉模式、光照辐射灌溉模式、定时灌溉模式[29-34]。

参照于参比蒸散灌溉模式[35],具体操作过程为:

(1)通过气象站采集10 min的气象数据(光辐照度、风速、温度和相对湿度)预算单日潜在蒸散量Etp1(mm/d),Etp1的计算采用FAO-56推荐的Penmen-Monteith公式。计算得到10 min内的潜在蒸散量Etp2(mm/(10 min))。

(2)Etp2(mm/(10 min))每10 min累计一次得到参比蒸散量Etp3(mm)。

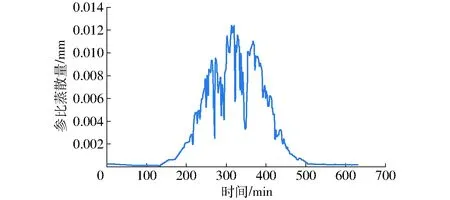

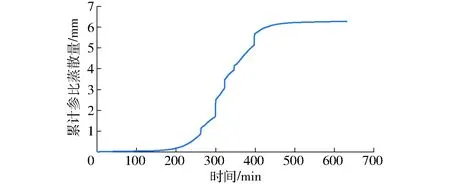

(3)根据计算所得的参比蒸散量(图10),得到累计参比蒸散量(图11)。按累计参比蒸散量每0.5 mm自动灌溉一次营养液。

图10 参比蒸散量Fig.10 Reference evapotranspiration

图11 累计参比蒸散量Fig.11 Cumulative reference evapotranspiration

在实际应用中,结合营养液管理控制系统所处的应用环境、作物种类、无土栽培类型等,进行灌溉策略的选择。如:基质栽培容水量大,可选用定时灌溉,每天分中、晚2次或早、中、晚3次灌溉;岩棉栽培容水量小,可选用参比蒸散灌溉或光照辐射灌溉;植物工厂水培,可选用光照辐射灌溉或参比蒸散灌溉。

6 营养液管理控制系统测试

实验于2020年8—11月在北京市昌平区国家精准农业示范基地11号温室内进行,作物为西瓜。

11号温室采用基质栽培,其硬件结构设计如前文所述。选用容量100 L原液箱,1 000 L配液桶采用下沉安装设计,使系统整体更为紧凑,营养液管理控制系统整体如图12所示。设置营养液目标EC和目标pH值,本次实验目标EC取2.3 mS/cm,目标pH值为6.3。由于基质栽培容水量相对较大,确保每次灌溉营养液与目标设定值相同,无需根据彭曼公式计算参比蒸散量,进行每次不同特定量的灌溉。因而本次西瓜基质栽培实验的灌溉策略采用定时灌溉。每天07:00与14:00开始灌溉,每次灌溉5 min。西瓜基质栽培区如图13所示。西瓜的生长状况如图13、14所示。

图12 营养液管理控制系统实物图Fig.12 Physical map of nutrient solution management control system

图13 成长中的西瓜Fig.13 Growing watermelon

图14 成熟的西瓜Fig.14 Ripe watermelon

实验培养的西瓜品质较优,产量正常。本文营养液管理控制系统配液正常,配液质量达到了营养液配方的要求。

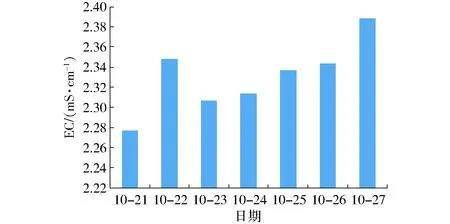

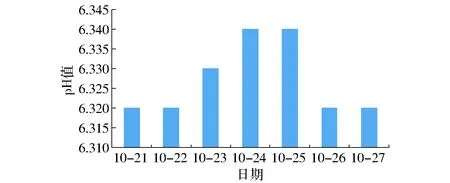

连续7 d内每天00:00测量营养液电导率和pH值,结果如图15、16所示。

图15 连续7 d内EC柱状图Fig.15 EC changes within seven days

图16 连续7 d内pH值柱状图Fig.16 The pH value changes within seven days

由目标EC为2.3 mS/cm,pH值为6.3,计算得标准差σEC=0.032 784 mS/cm,σpH=0.008 806。配液质量达到了西瓜营养液配方要求,一周时间内系统配液稳定性良好。

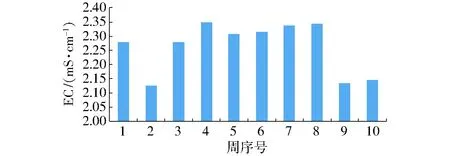

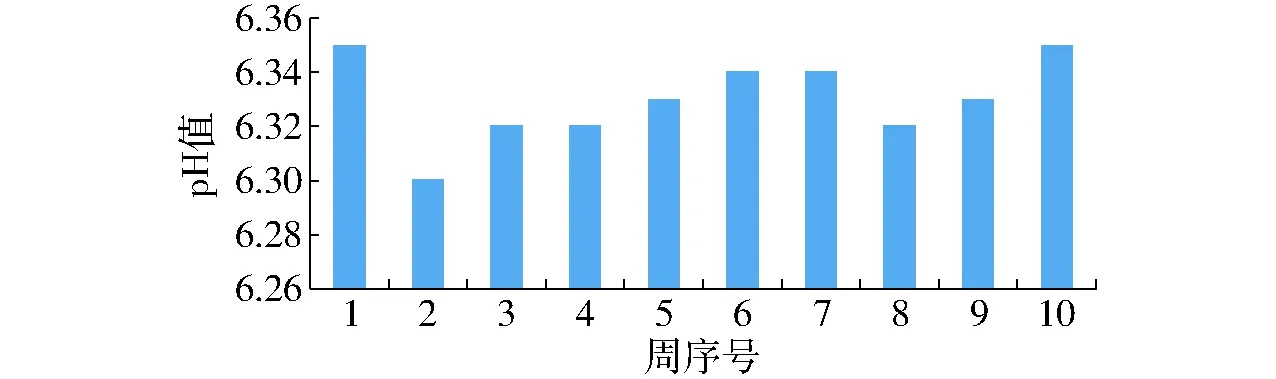

对营养液管理与控制系统实验期间每周存储数据进行分析处理,实验期间EC、pH值如图17、18所示。

图17 EC变化柱状图Fig.17 EC value changes

图18 pH值变化柱状图Fig.18 The pH value changes

经计算σEC=0.090 4 mS/cm,σpH=0.015 635。营养液管理控制系统配液稳定性好。

7 结论

(1)设计了一种基于马利奥特装置的营养液管理控制系统,通过马利奥特装置实现供液压力均衡稳定,使高浓度原液能进行自流供液,简化了系统整体结构,节约了成本,并建立了营养液配置系统。

(2)在北京市昌平区国家精准农业示范基地11号温室,以西瓜无土栽培生产过程为研究对象,验证了基于马利奥特装置的营养液管理控制系统的性能,实验结果表明,该系统可以快速、准确地实现营养液的管理与控制。