基于遗传算法的三臂轮系式栽植机构多位姿运动综合

王 磊 孙 良,2 徐亚丹 俞高红,2 NGAMBOU LONTSI Gervais 黄佳辉

(1.浙江理工大学机械与自动控制学院,杭州 310018;2.浙江省种植装备技术重点实验室,杭州 310018;3.杭州职业技术学院,杭州 310018)

0 引言

栽植机构是蔬菜穴盘苗自动移栽机的核心工作部件之一,其性能直接影响移栽机工作效率和钵苗栽植质量[1-2]。

目前,常见的栽植机构主要有钳夹式、挠性圆盘式、导苗管式、多连杆式、行星轮-滑道式、行星轮系式等[3-6]。其中钳夹式、挠性圆盘式、导苗管式需配合开沟器使用,与我国蔬菜起垄种植的农艺要求不符。多连杆式栽植机构设计灵活、制造简便,但作业时惯性力较大,并且一般仅能配备一个栽植器,不适合高速栽植作业,如日本井关2行半自动蔬菜移栽机的七杆式栽植机构[7],陈建能等[8]、尹文庆团队[9-10]提出的多杆式栽植机构。日本洋马公司研制的自动蔬菜移栽机采用行星轮-滑道式栽植机构[11],其由于滑道式导轨易磨损和单栽植嘴工作的特点,栽植效率仅为60株/(min·行),栽植效率难以进一步提高。

非圆齿轮行星轮系式栽植机构具有结构紧凑、工作平稳、可设置多个栽植器实现高效移栽等特点,已经成为旱田高速移栽机栽植机构研究的一个重要方向[12-13]。文献[14-17]通过编写人机交互可视化设计软件的方式对多种非圆齿轮行星轮系栽植机构进行了运动学分析与设计,但该种方法对设计者的经验要求较高,且需要多次重复试凑才能得到满意的机构参数。此外,目前行星轮系式栽植机构大多对称布置两个栽植器,机构旋转1周栽植2次,其栽植效率还具有提高潜力。为提高蔬菜钵苗自动移栽机取苗效率,本课题组设计了一种三臂回转式蔬菜钵苗取苗机构[18],取苗效率达120株/(min·行),这要求栽植机构也必须达到相应的栽植效率。

因此,为进一步提高旱地高速自动移栽机的栽植效率,提出机构旋转1周可栽植3次的三臂轮系式栽植机构,基于遗传算法对其进行近似多位姿运动综合,并对三臂轮系式栽植机构进行结构设计、虚拟仿真和模拟田间栽植试验,验证所提方法的正确性和三臂轮系式栽植机构的实用性。

1 三臂轮系式栽植机构结构方案

三臂轮系式栽植机构整体结构方案如图1所示,主要以非圆齿轮行星轮系为传动机构,以鸭嘴式栽植器为执行机构。

图1 三臂轮系式栽植机构Fig.1 Three-arm gear train planting mechanism1.太阳轮 2.第一中间轮 3.第二中间轮 4.行星轮 5.行星架(轮系壳体) 6.鸭嘴栽植器 7.滚子 8.左扇形齿轮 9.右扇形齿轮 10.左鸭嘴 11.右鸭嘴 12.端面凸轮

图1所示行星轮系主要由1个太阳轮、3个第一中间轮、3个第二中间齿轮(第一中间轮和第二中间轮同轴)和3个行星轮组成,且各齿轮都是非圆齿轮,3个鸭嘴栽植器分别与3个行星轮固联。如图1b所示,机构工作时太阳轮与机架固联保持相对静止,动力由输入轴输入带动行星架(轮系壳体)匀速转动,通过轮系内非圆齿轮啮合传动使得行星轮相对行星架做反方向非匀速转动。固接在行星轴上的鸭嘴栽植器(包括滚子、左右扇形齿轮、左右鸭嘴)做绝对运动为周期性的非匀速摆动,从而形成了钵苗栽植所需的运动轨迹与姿态。同时,在鸭嘴栽植器上滚子与固装在行星架上的端面凸轮接触作用下,控制鸭嘴栽植器的左右两个鸭嘴闭合。栽植嘴张开闭合的方向垂直于机器前进的方向,不会推倒已经植入土中的钵苗。

该机构旋转1周可栽植3次,在相同回转速度情况下,栽植效率是传统两臂式栽植机构的1.5倍。

2 近似多位姿综合方法

图2 平面RR机构示意图Fig.2 Planar RR mechanism

图1所示的轮系式栽植机构若不考虑轮系内的齿轮约束,可以将其简化为平面RR机构[19],如图2所示,杆件1表示栽植机构的行星架,杆件2表示栽植机构的鸭嘴栽植器。近似多位姿运动综合要求轮系式栽植机构的鸭嘴栽植器能够按顺序通过给定的一系列位置与姿态Pi(xPi,yPi,φi)(i=1,2,…,N),其中(xPi,yPi)为位置坐标,φi为姿态角。

如图2所示,平面RR机构末端从第1个位姿运动到第i(i=2,3,…,N)个位姿的相对位移矩阵为

其中

XPi=xPi-xP1cosφ1i+yP1sinφ1i

YPi=yPi-xP1sinφ1i-yP1sinφ1i

φ1i=φi-φ1

取行星架回转中心A(xA,yA,1)和经过第一个位姿时行星轴回转中心B1(xB1,yB1,1)为设计变量,根据杆长不变条件可建立平面RR机构的运动综合设计方程[20]

(Bi-A)T(Bi-A)=(B1-A)T(B1-A)

(i=2,3,…,N)

(1)

其中

Bi=D1iB1

将式(1)展开有

Ei1xA+Ei2yA+Ei3=0 (i=2,3,…,N)

(2)

其中

当要求机构末端通过给定的N个位姿时,有设计方程组

(3)

方程组(3)中包含N-1个方程和4个未知数(xA,yA,xB1,yB1),因此,平面RR机构运动综合能够精确实现的位姿数为5个,当需要实现的位姿数N>5时,平面RR机构只能近似实现给定的位姿,可由式(3)建立目标函数

(4)

其中

x=(xA,yA,xB1,yB1)

目标函数(4)将平面RR机构近似多位姿运动综合转化为单目标非线性最优化问题。遗传算法[21]是一种通过模拟自然进化过程搜索最优解的方法,具有不需要初始值快速收敛等优点,可利用其快速求解得到该目标函数最小值的机构参数。同时,在实际设计当中,考虑机构运动和装配空间的限制,可对式(4)中的4个未知量的取值范围进行一定的限制,平面RR机构的位置角θ1i、θ2i和杆长L1、L2与设计变量之间的关系为

(5)

(6)

由式(1)可知行星轴回转中心Bi为鸭嘴栽植器上的一个定点,所以式(6)中近似综合所得的平面RR机构第二杆杆长L2是不变的,但在每个位置所对应的第一杆杆长L1是变化的。本文将第一个位姿所对应的L1、L2作为机构的最终参数,机构最终实现的位姿误差是由第一杆杆长L1与后续位姿对应杆长的偏差所导致的。

3 栽植机构设计与分析

3.1 设计要求

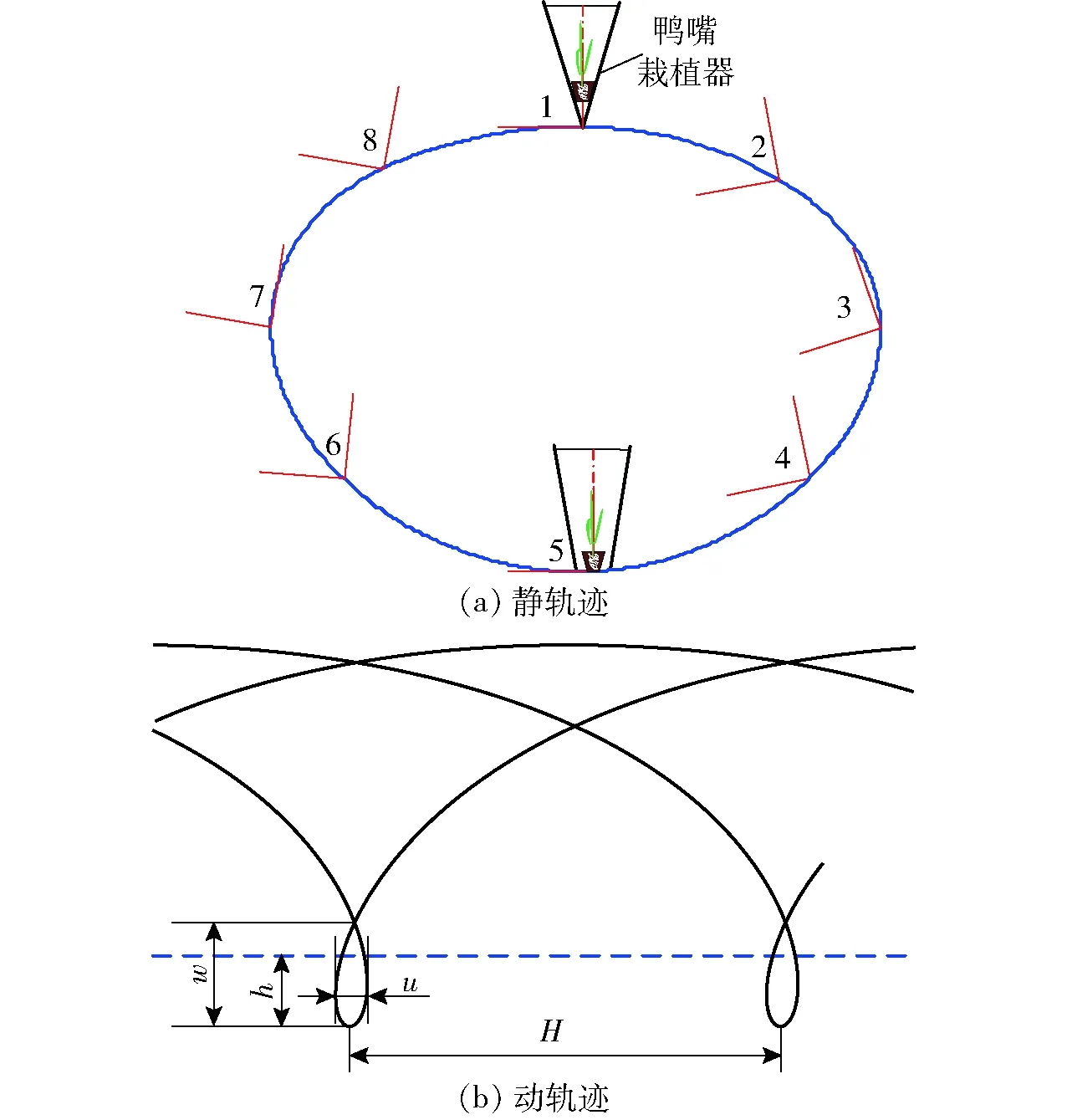

图3 栽植轨迹Fig.3 Planting trajectory

栽植机构的作用是将钵苗完好地移栽入土,因此所设计的栽植机构要以某一特定的运动轨迹完成接苗、运苗、入土、开穴、栽植和出土等一系列周期性动作,如图3a所示,当鸭嘴栽植器转到栽植轨迹最上方时,取苗机构将从钵盘取出的钵苗放入鸭嘴栽植器内,栽植器处于最低位置时鸭嘴完全张开,钵苗依靠自重被植入到挖出的穴口内,然后进行覆土填压,完成栽植过程。

根据蔬菜移栽的农艺要求,栽植静轨迹要有一定的高度和宽度,并且在接苗点附近的轨迹要平缓,以方便接苗;栽植器入土时,栽植器与栽植平面形成的角度应尽量接近90°[15],以保证良好的破土成穴效果及钵苗直立度。同时为保证钵苗栽植直立度、减少穴口宽度,要求栽植机构绝对运动轨迹在最低点形成一个回环状轨迹,即实现近似“零速”投苗[8];回环轨迹要求高度w≥50 mm,宽度u≤20 mm,入土深度h≥45 mm,如图3b所示。

3.2 优化模型建立与求解

根据3.1节栽植机构设计要求从图3a理想栽植轨迹上选取8个位姿点,具体参数见表1,栽植机构在位姿1处接苗,位姿1~5为送苗段,位姿5为植苗点,位姿5~8为机构回程段。

表1 给定位姿数据Tab.1 Given pose data

根据表1所给定的8个位姿数据,由式(3)、(4)可建立栽植机构近似经过该组给定位姿数据的目标函数F(x),设计变量为:x=(xA,yA,xB1,yB1)=(x1,x2,x3,x4)。由栽植机构安装位置及设计结构紧凑原则设定约束条件

(7)

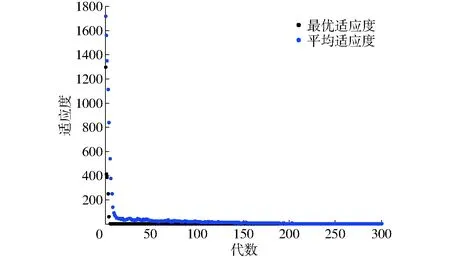

为了避免表1中位移数据维度的存在导致目标函数值舍入误差的放大,本文采用将目标函数F(x)乘以一个系数(10-6)的方法来消除数据维度对目标函数值的影响,根据目标函数与约束条件在Matlab中编写相应m文件,调用Matlab遗传算法工具箱[21]并设置随机产生的初始个体为200个,遗传代数为300,每代的最优适应度如图4所示,得到目标函数最优值为0.351 366,平均值为0.352 691,适应度函数呈收敛状态。

图4 最优适应度Fig.4 Optimal fitness value

与适应度函数最优值对应的机构参数为:xA=-2.453 2 mm,yA=5.936 0 mm,xB=13.707 8 mm,yB=139.849 7 mm,将其圆整后为xA=-2.5 mm,yA=6 mm,xB=14 mm,yB=140 mm,由式(5)、(6)计算得到机构杆长和初始位置角分别为:L1=135 mm,L2=192 mm,θ11=85°,θ21=-79°。

3.3 轮系机构设计

根据平面RR机构的杆长及初始位置角,由式(5)计算得到平面RR机构在达到不同位姿时基于初始位姿1的相对角位移增量

(8)

式中 Δθ1i——行星架相对于x轴角位移增量

Δθ2i——栽植器相对于行星架角位移增量

由式(8)数据利用3次非均匀B样条技术[22]拟合出完整周期平面RR机构相对角位移关系曲线,如图5所示。

图5 相对角位移曲线Fig.5 Relative angular displacement curve

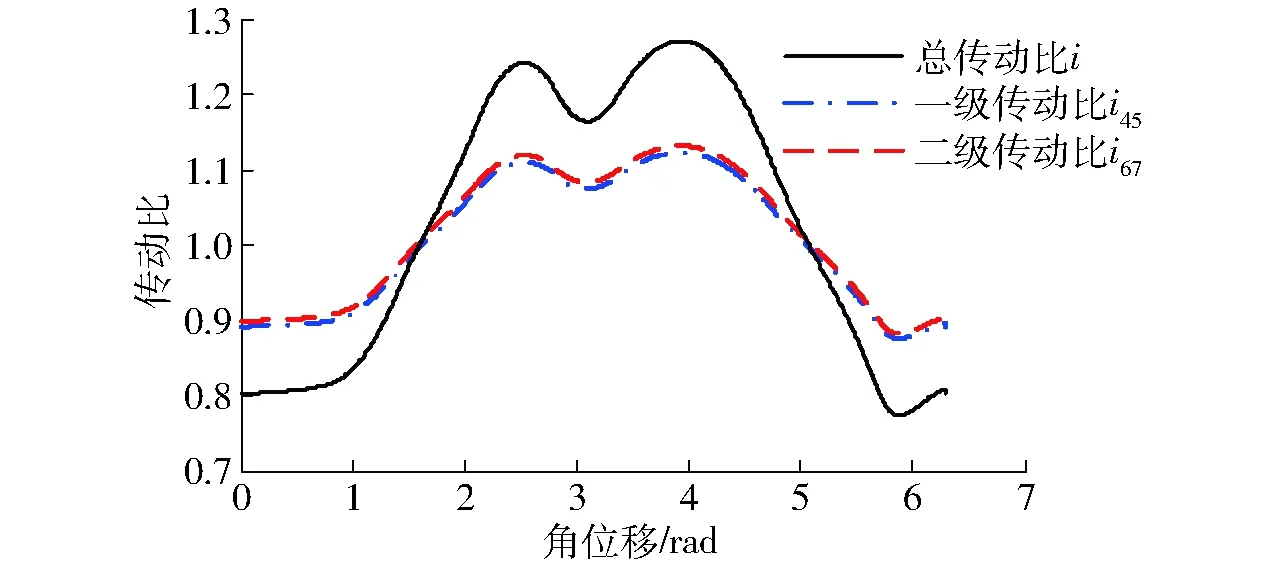

轮系机构的总传动比即为平面RR机构以杆件1角位移Δθ1i为横坐标、以杆件2相对杆件1的角位移Δθ2i为纵坐标的曲线斜率的倒数,计算得到轮系机构传动比曲线并分配[23],如图6所示。

图6 传动比曲线Fig.6 Transmission ratio curves

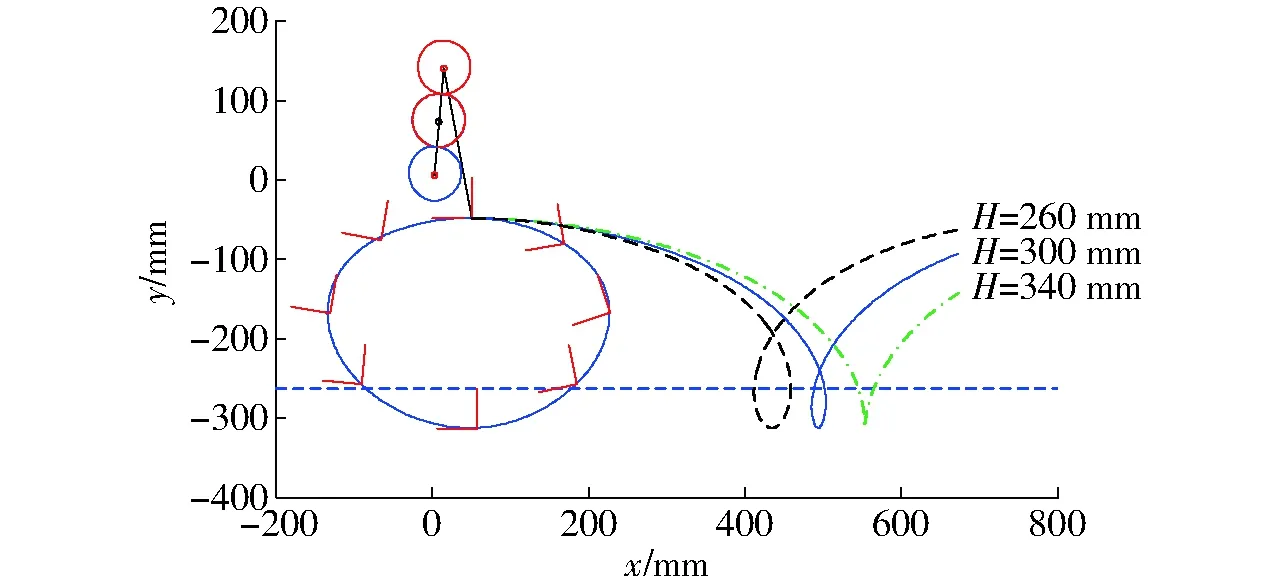

根据平面RR机构结构参数及轮系机构传动比,优化后的非圆齿轮行星轮系栽植机构如图7所示,由生成的栽植静轨迹可以看出,综合得到的轮系机构可大致通过8个给定的位姿,表2为该机构所实现的8个位姿数据及误差,通过与表1数据比较,位置坐标(xP,yP)误差平均值为1.215、2.145 mm,姿态角φ误差平均值为1.5°,符合机构近似运动综合设计要求。

表2 理论设计位姿及误差Tab.2 Theoretical design pose and error

从图7中可以看出,当株距H设为300 mm时,栽植机构的绝对运动轨迹最佳,此时环扣高度w=74 mm,宽度u=16 mm,入土深度h=50 mm,均满足设计要求。当株距为260 mm时,栽植机构动轨迹环扣变大,会造成栽植穴口变大,不利于钵苗栽植的直立性。当株距增大为340 mm时,栽植机构动轨迹在最低点没有形成环扣,不能实现近似“零速”植苗,同样不能保证钵苗栽植质量。

图7 理论设计结果Fig.7 Theoretical design results

3.4 仿真分析

根据栽植机构优化所得的参数对栽植机构进行结构设计,将装配好的三维模型导入ADAMS软件中进行虚拟仿真,运动参数设置为:机构角速度360(°)/s、前进速度900 mm/s,此时栽植机构的株距H=300 mm,得到栽植机构的仿真轨迹(图8)与理论轨迹(图7)基本一致。

图8 仿真轨迹Fig.8 Simulation trajectory

对其中一个鸭嘴栽植器进行位移与速度分析,得到其水平方向的位移和速度变化曲线如图9所示,可以看出在0.4~0.6 s之间水平位移变化曲线上有一段近似水平的位移线,并且与该区间相对应的水平方向速度接近于零,表明栽植机构可以为鸭嘴式栽植器提供一个零速时间段,保证了栽植过程中钵苗栽植的稳定性。

图9 水平位移、速度仿真曲线Fig.9 Horizontal displacement and velocity curves

4 样机试验

为进一步验证三臂轮系式栽植机构在实际作业过程中的运动轨迹和作业效果,加工制造了三臂轮系式栽植机构物理样机和旱地穴盘苗移栽试验台(图10)进行机构空转与栽植试验。

图10 旱地穴盘苗移栽试验台Fig.10 Dryland plug seedling transplanting test bench1.机架 2.电机 3.三臂轮系式栽植机构 4.传动链轮 5.三臂轮系式取苗机构 6.秧箱

4.1 空转试验

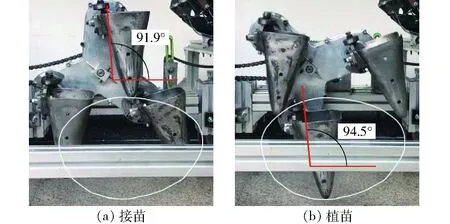

空转试验的目的是在排除其他干扰的状态下,对比栽植机构的实际运动轨迹姿态与理论、仿真轨迹姿态是否一致。将加工装配好的样机安装在试验台上,利用佳能EOS-80D型摄像机对植苗机构运动状态进行拍摄,在Photoshop软件中测量得到鸭嘴栽植器端点形成的实际运动轨迹与接苗、植苗时的姿态如图11所示。

图11 物理样机轨迹与姿态Fig.11 Physical prototype trajectory and posture

通过比对,图11所示的机构实际轨迹与理论、仿真轨迹基本一致。同时,测量得到栽植机构在接苗与植苗两关键时刻的姿态角分别为91.9°和94.5°,与表2中接苗与植苗时刻的姿态角理论设计值(90°和95.1°)的偏差控制在±2°以内,符合设计要求。其存在的微量偏差主要由物理样机制造和安装误差导致。

4.2 栽植试验

为验证三臂轮系式栽植机构的实际作业性能,对机构进行取苗-栽植联合试验,取苗机构为文献[18]中的三臂回转式取苗机构。试验在浙江理工大学种植装备试验中心进行,将试验台安装在课题组研制的旋转式圆形土槽[24]上方,试验台与圆形土槽形成的相对运动可模拟机构田间种植情况,如图12所示。

图12 取苗-栽植试验现场Fig.12 Seedling picking-planting test site

试验选用苗龄为30 d左右的亮叶女贞钵苗,钵盘规格为8×16穴,钵盘上穴口尺寸为32 mm×32 mm,穴口深度为42 mm。对三臂轮系式栽植机构在相同栽植频率不同株距情况下进行栽植试验,栽植效果以钵苗直立度衡量:钵苗主茎与土槽地面水平夹角介于70°~110°为优良;45°~70°或110°~135°为合格;其余视为倒伏。

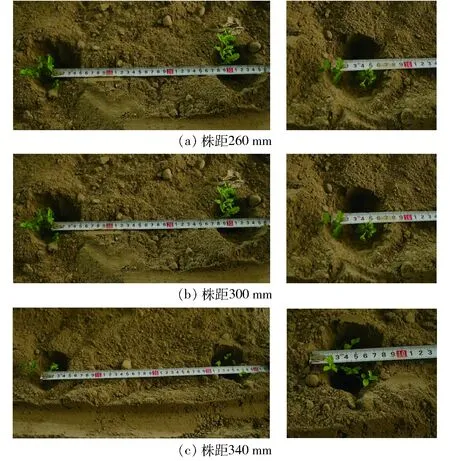

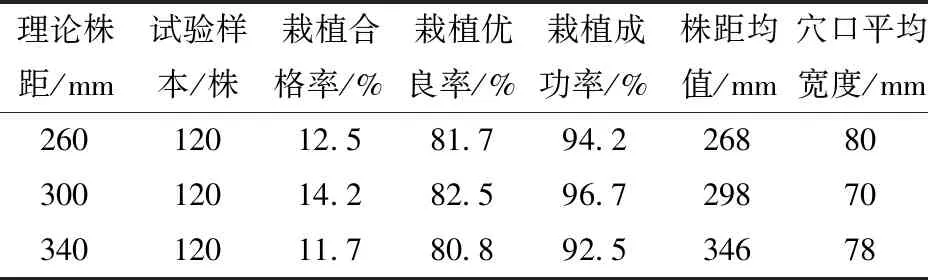

将栽植机构转速保持在40 r/min,通过调节圆形土槽转速使其线速度保持为0.52、0.60、0.68 m/s,此时对应的理论株距分别为260、300、340 mm。试验时考虑到取苗机构的取苗成功率,试验结果仅统计取苗机构取放成功的120株为试验样本,测量其直立度、株距、合格株数、优良株数等,并进行统计分析。栽植效果如图13所示,试验结果见表3。

图13 不同株距下栽植效果Fig.13 Planting effect under different plant spacings

表3 栽植试验结果Tab.3 Planting test results

由图13和表3可以看出,栽植机构在3种不同株距下作业时,钵苗栽植直立度优良率均能达到80%以上,总的栽植成功率达到92%以上,能够较好地满足栽植要求。但钵苗栽植成功率随着株距的改变有一定的起伏,主要是株距的改变导致绝对运动轨迹形成环扣大小的不同造成的,随着株距的改变,栽植时机构对土壤搅动过大或投苗时间过短,从而影响栽植状态,导致栽植成功率有所下降。同时可以看出在株距为300 mm时机构产生的动穴口宽度最小,说明理论设计的栽植轨迹在株距为300 mm时栽植性能最优,这与3.3节的理论分析一致。

图14为栽植频率120株/(min·行)、理论株距为300 mm时的整体栽植效果,可以看出,栽植的钵苗基本保持了直立状态,其株距误差在±5 mm以内,但栽植后的钵苗还存在部分露苗或倒伏现象。分析其原因主要为:土槽内土壤颗粒较小,并且没有配置覆土镇压装置,导致栽植机构开穴后土壤无法回流将钵苗根系覆盖住;圆形土槽速度与栽植机构转速不能完全匹配,导致钵苗倒伏和株距误差的出现。

5 结论

(1)为提高蔬菜钵苗自动移栽机作业效率,提出了三臂轮系式栽植机构,该机构旋转1周可栽植3次,在相同回转速度情况下,栽植效率是传统两臂式栽植机构的1.5倍,满足高速化移栽目标。

(2)提出了基于遗传算法的轮系机构近似多位姿运动综合方法。由杆长不变条件建立了平面RR机构运动综合优化模型,并利用Matlab遗传算法工具箱求解得到了机构最优结构参数,由机构运动参数计算得到轮系机构总传动比并分配,实现了轮系式栽植机构的设计。

(3)通过分析比较机构理论、仿真、实际轨迹姿态和鸭嘴栽植器的位移、速度曲线,验证了所提出方法和三臂轮系式栽植机构设计的正确性。

(4)搭建旱地穴盘苗移栽试验台架,进行了栽植试验,结果表明:栽植频率120株/(min·行),理论株距为300 mm时,栽植成功率为96.7%,实际株距均值为298 mm,平均穴口宽度为70 mm,满足旱地栽植机械标准,验证了三臂轮系式栽植机构的实用性。