自吸砂船试航中的振动问题分析及对策

何方炽, 俞士将, 方 静

(1. 舟山市港航和口岸管理局, 浙江 舟山 316000; 2. 舟山航海学校, 浙江 舟山 316004)

0 引 言

船舶振动问题一般是不可避免的,但当船舶振动过大时,不仅会对船舶的安全运行产生影响,而且会对船上人员的健康造成危害,因此船舶振动问题越来越受船舶所有人、船检部门和船厂的重视,近几年船舶所有人对船舶减振的要求越来越高。2020年12月1日生效的《公务船技术规则》对公务船振动评级有了明确的检验要求,表明交通运输部将逐步实施更严格的船舶振动控制法规。此外,我国是国际海事组织缔约国,要求国内非入级船舶全面执行国际公约中的振动控制规则的趋势日益明显。因此,对国内船舶开展振动控制方法与技术研究具有重要意义。

本文以某新型自吸砂船的首制船为研究对象,对其出现的振动过大的问题进行分析,并给出解决方案,形成船舶振动问题技术解决路线,为后续该类型船的设计和建造提供参考。

1 问题描述

该沿海航行自吸砂船长为67.6 m,宽为14.2 m,型深为4.0 m,总吨为1 379,参考载重量为1 528 t,主机额定功率为300 kW,额定转速为1 000 r/min。该船具有浅吃水、小长宽比、大方形系数、自动装卸和设有钢制水密舱盖等特点,采用双机双桨形式。

在该船建造完工之后对其开展航行试验,结果发现,随着主机转速的增加,船舶的总体振动加剧,噪声增大。为判断故障成因,对轴系振动数据进行测量,结果显示,在该船的各个轴系中,除了测点的振幅偏大,并不存在共振转速禁区,从而排除了轴系振动的影响。此外,对该船开展航速、操纵性和主机油耗等专项试验,结果发现,该船除了存在振动和噪声问题以外,还存在航速不达标、航向稳定性差、回转半径大和主机油耗偏高等问题。通过全面排查与分析,最终确定引发上述问题的原因是轴系安装质量控制不严格,导致轴系的安装性能发生变化,螺旋桨、船体和舵的几何关系不合规,艉部线型与图纸不相符等。

2 轴系和船体振动基础理论

2.1 轴系振动

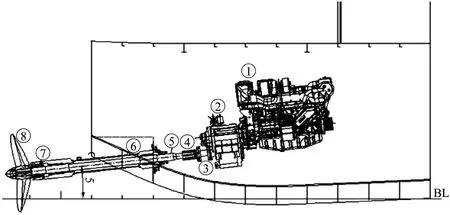

该船的轴系布置图见图1,由柴油机、齿轮箱、中间轴、可拆联轴器、艉轴和螺旋桨等组成。

① 柴油机; ② 齿轮箱; ③ 中间轴; ④ 可拆联轴器; ⑤ 艉轴; ⑥ 艉轴管; ⑦ 艉轴承; ⑧ 螺旋桨

在该船的主推进轴系中,柴油机是重要的振源,其工作时在燃油燃烧形成的气体力的作用下产生的倾覆力矩使其左右摇摆,由运动部件产生的往复惯性力和回转惯性力使上下、左右振动,由气体力和往复惯性力作用在曲柄连杆机构上形成的倾覆力矩使其左右摇摆性振动。同时,当螺旋桨在径向和周向都不均匀的三维伴流场中运转时,受到交变的纵向(轴向)与横向推力和力矩的作用,在主机与螺旋桨的共同激励下,轴系发生纵向振动、横向(回旋)振动和扭转振动。这是一种继发性激励,同时导致船上有关设备和船体结构发生振动,这些振动除了影响轴系的正常工作以外,还会导致设备过度磨损,甚至是疲劳损坏,最终影响设备的正常工作和使用寿命。

2.2 船体振动

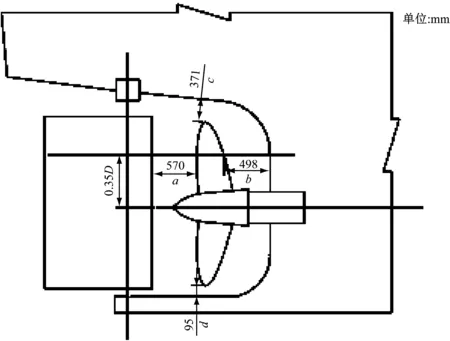

2018年的《国内航行海船建造检验规范》(以下简称《规范》)对船体与螺旋桨之间的最小间隙有明确的规定,具体见图2,其中为螺旋桨直径。若、和小于《规范》规定的最小值,使螺旋桨的激振力变大,则会引起螺旋桨产生的脉动压力传递到船板上形成的表面力增大,从而加剧船体振动;若螺旋桨与舵之间的间隙小于《规范》规定的最小值,则螺旋桨旋转时形成的不均匀水流场和涡旋会使舵叶不停地左右扭摆,引起船体振动,并降低操舵时的舵效,影响船舶的操纵性能。

a=0.12D; b=0.20D; c=0.14D; d=0.04D

对于艉部线型,根据文献 [1]和文献[4]所述,单桨船型有其固有的线型特征,艉部线型呈反曲形,构成所谓的“整流穴”,该线型能起到增大艉部水流速度的作用,并使艉部伴流更加均匀,降低螺旋桨伴流峰值。该船是双机双桨船,属于V型船,难以形成“整流穴”,故其艉部易形成缓水区,对流场极为不利,且伴流峰值会很大,使螺旋桨运转时产生的脉动压力急剧增大,诱发艉部产生剧烈振动。

3 振动原因分析与对策

3.1 轴系安装质量

3.1.1 安装质量问题分析

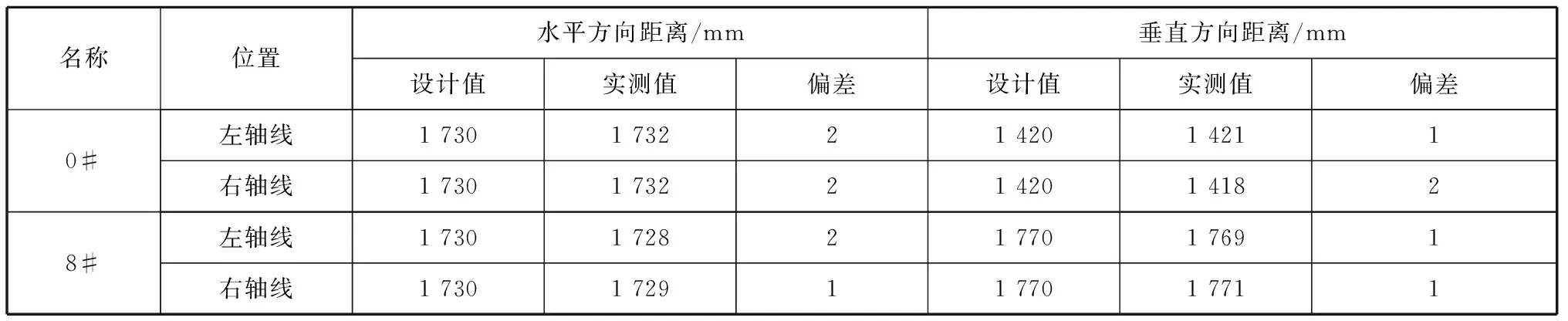

对于减少轴系振动的措施,除了采用调频、减小激励、安装减振器和抗振等技术手段以外,优化安装工艺和保证轴系校中也是重要环节。在安装艉轴之前对其进行拉线复核时,在图1中左右轴线对应的0#和8#肋位测量钢丝与船底基线在水平方向和垂直方向的距离,测量结果见表1。

表1 不同位置钢丝与船底基线水平方向距离和垂直方向距离测量结果

根据《海船法定建造检验技术规程(2011)》对轴系校中检查的规定:在进行轴系校中检查时,以允许实际轴中心线不超过船体基线偏差允许值为限,允许限值为偏离船台中心线±5 mm。按照规定,对于单轴系而言,偏差对船舶的影响不大,但对于双轴系而言,无法满足工程实际要求。为避免振动过大,双轴系的安装精度应比规范的要求更高一些。由表1可知:该船左轴系实际中心线向右偏下,右轴系实际中心线向左偏上,两轴系中心线在水平和垂直2个方向上均不平行,因此在船舶航行过程中必然产生水平方向和垂直方向的不平衡分力,从而形成不平衡力矩,使船舶左右、上下摇摆,并产生振动。此外,对2个螺旋桨进行测量,结果发现:右螺旋桨的质量比左螺旋桨小57 kg;对于桨叶0.6(为螺旋桨半径)处的螺距而言,左螺旋桨比右螺旋桨大23 mm。因此,轴系安装精度控制不严格和2个螺旋桨的特性参数不一致是该船产生的船体结构振动和噪声明显增大的原因之一。

3.1.2 整改措施与对策

1) 轴系重新校中。严格按批准的图纸对2个轴系进行重新拉线,使其实际中心线与理论中心线尽量一致;同时,在进行轴系校中时,严控曲折值和偏移值。

2) 更换高弹。鉴于试航时测得的轴系测点的振幅偏大,为降低振幅,经协商,由主机厂重新进行轴系扭振计算,更换2个高弹。

3) 增加紧配螺栓和加固机座支撑。在试航时,通过触摸2台主机发现其抖动得比较厉害,根据经验判断,除了在基座前后端安装主机紧配螺栓以外,还需为中间基座增加紧配螺栓,并在机座两侧增加肘板,加固机座支撑。

4) 调节连接螺母的预紧力至规定的预紧力。复查时测量主机和齿轮箱与机座各连接螺母的预紧力,发现部分不一致,这些力不平衡也可能加剧柴油机振动,进而引发船舶振动,故在进行轴系重新校中时,用扭力扳手将各螺母的预紧力调节到规定的预紧力。

5) 按图整改螺旋桨。将2个螺旋桨返厂,并严格按批准的图纸进行整改,在验船师检查核准之后再重新装船使用。

3.2 螺旋桨几何位置与艉部线型

3.2.1 位置与线型问题分析

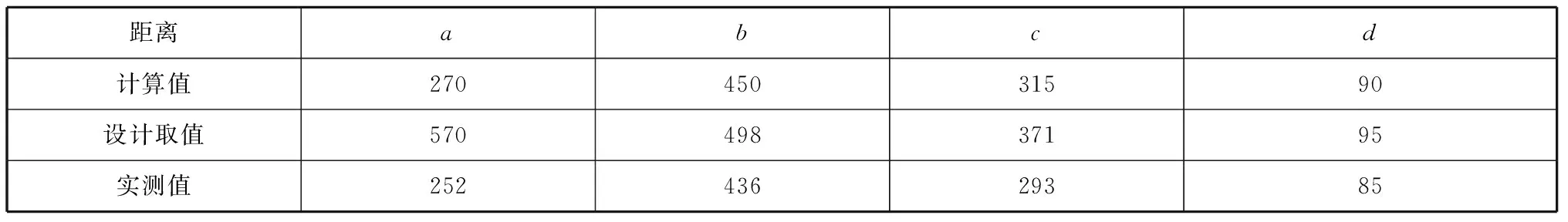

该船螺旋桨的直径为2 250 mm,船体计算书中的、、和计算值,以及根据图2得到的设计取值和现场实测值见表2。

表2 螺旋桨与船体不同部位之间的距离 mm

由表2可知,实测值既不满足法规中的最低要求,又不满足设计的规定。这主要是由于艉部线型未严格按设计图纸施工,加上首制船的艉部线型存在一定的改进空间,致使艉部的形状控制不理想,且外形不够光顺,导致螺旋桨与船体各部分和舵之间的间隙较小。这样除了影响螺旋桨的桨效以外, 还会影响螺旋桨来流和去流的顺畅性, 一旦线型设计不合理,螺旋桨运转时就会形成大量涡旋, 并使伴流不均匀,导致艉部振动加剧。

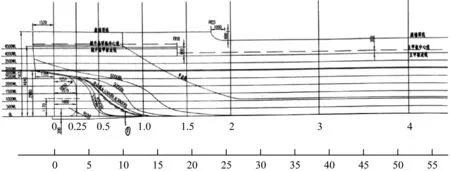

由于艉部外观偏胖,争议比较大,故对艉部线型进行测量取证。根据该船的线型图(见图3),通过在中剖面处测量各标定点与船底基线之间的距离(例如:在13#肋位,设计值与实测值的偏差为0;在12#肋位,设计值与实测值的偏差为-5 mm;在12#肋位,设计值与实测值的偏差为-5.5 mm;在11#肋位,设计值与实测值的偏差为-7 mm等),依次测量各肋位标定设计值与实测值的偏差,连接这些点得到对比型线①,说明该船的艉部线型在垂直方向相比设计线型下沉。在2000WL处,通过测量每道肋位与舯部的距离(例如:在19#肋位,设计值与实测值的偏差为0;在18#肋位,设计值与实测值的偏差为+2 mm;在17#肋位,设计值与实测值的偏差为+2.5 mm;在16#肋位,设计值与实测值的偏差为+3 mm等),依次测量各肋位设计值与实测值的偏差,并将这些点相连接得出实际对比型线②,说明该船的艉部线型在水平方向相比设计线型外飘,从而证实该船的实际线型不符合设计要求。

图3 线型图

根据上述艉部振动基础理论,对于双机双桨船舶,为避免水流分离引起的旋涡和振动及相互间的干扰,应严格控制来流和去流的方向,尽量使艉部线型平滑光顺,使水流均匀并降低螺旋桨盘面上部的伴流峰值,从而减小螺旋桨产生的脉动压力,进而减轻船舶振动。

3.2.2 整改措施与对策

1) 调整螺旋桨与船体和舵之间的间隙。该船的船体、舵与螺旋桨之间的间隙既不满足法规中的最低要求,又与批准的设计图纸存在较大的差异,是引起该船振动和噪声过大的一个重要因素,船舶所有人和船检部门一致要求船厂结合轴系校中对艉部进行修改。

2) 重新设计和改变艉部线型。鉴于机舱设备及其管系已安装,若完全重新设计艉部线型并按图纸整改,难度较大。经协调,由设计单位对艉部线型进行局部计算和设计,并提交具体的改造方案,与船检部门会商确定之后执行。最终的解决方案是将船侧水线以下部分从13号肋位处内收,向螺旋桨方向形成一个浅C型扇形槽(见图4),以利来流,提高桨效。

图4 浅C型扇形槽

3) 重新设计和布局舭龙骨。由于采用了上述2)的方案,为增强船舶的稳性,减轻船舶横摇,船检部门要求设计单位采用COMPASS软件重新计算该船的舭龙骨对稳性的影响,并对舭龙骨的形状和布置进行调整,采用长而窄的舭龙骨,并将其安装在船体的半宽线与基线的交点至船舶的重心的斜直线上。

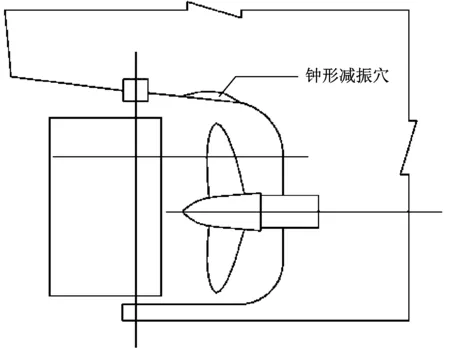

4) 设置钟形减振穴。由于值不满足设计要求,故在螺旋桨上方设置钟形减振穴(见图5),利于密闭的空气弹簧和水质量的吸振作用的发挥,以减弱螺旋桨作用在船体上的表面力,从而达到减振降噪的目的。

图5 钟形减振穴

4 试验验证

对该船作上述改进之后进行二次试航,结果发现其能达到预期要求,有效降低了船体振动,各测试项目的测试结果均明显好于首次试航,达到了规范和设计的要求,除了减轻船舶振动以外,还提高了船舶的航行性能。船检部门、船舶所有人和船厂对此次改进的结果均比较满意,其中,在船舶航速、操纵性能和主机燃油消耗率等方面的测试数据见表3。

表3 测试数据

进一步考核船舶轴系扭转振动情况,测试分析结果见图6和表4。在图6中,4.5谐次轴系扭转振动峰值为0.043°,对应的转速为753.4 r/min,轴系计算频率与实测频率的相对误差仅为0.28%,满足规范的要求,表明该船轴系的运行状态良好,主机在正常工作转速范围内无转速禁区,证明上述措施有效。

图6 谐次转速曲线与扭角波形图

表4 共振转速和频率测试分析结果

5 结 语

本文针对在实船试航过程中发现的船舶振动异常问题,根据振动基础理论和规范的要求对问题成因进行了多角度分析,并提出了应对措施,为解决此类问题提供了基本技术思路,最终得到以下结论:

1) 对于双轴系或多轴系船型,应确保船舶轴系各部件特征参数的一致性,严格控制轴系校中精度,并保证各机械设备机座可靠固定、连接螺母预紧力相同且达标,从而使各轴系的力学特性的差异性在合理范围内。

2) 调整螺旋桨与船体和舵之间的间隙、优化艉部线型是控制船舶振动的重要手段;采用C型扇形槽、设置钟形减振穴是解决该首制船振动问题的有效措施,但需重新设计和布局舭龙骨,只有如此才能发挥更明显的减振效果。

3) 鉴于目前针对国内海上航行非入级商船的振动评价标准尚未实施,在设计阶段未考虑船舶振动响应问题,建议在后续的船舶检验或设计中,提前考虑工艺误差对船舶振动的影响,并在船舶试航测试中增加船体振动考核项目,提升各相关方对船舶性能评价的科学性。