吸湿匀缓发热三层针织物的后整理研究

韩雪晴,张俐敏,程隆棣

(东华大学 纺织学院,上海 201620)

0 前言

随着生活水平的提高,人们愈发重视服装的舒适度,关注其是否能在不同场景和不同季节下都可以带来适宜的热湿舒适性体验。 当人们在剧烈运动或者处于闷热潮湿的环境下时,希望汗液能被服装及时吸收、传导、转移,以保持皮肤表面和服装内侧微气候区的干燥,同时可以提供热量来抵御汗液蒸发带来的湿冷感[1-3]。 这种具有吸湿、排汗兼调温功能的服装中在低温、湿冷的秋冬季节尤为重要。

吸湿发热纤维是一种通过吸附人体—服装微气候中运动的水分子来获得热能的调温材料,在纺织领域具有很好的应用前景[4]。 除了亲水基团吸湿转换产生的热能给人体补充热量外,高吸湿性还能使人皮肤表面保持干爽,避免人体出汗产生的湿冷感[5]。 目前有关吸湿发热产品的研究主要集中于两方面:一是从原料选择出发,研究不同发热纤维材料及发热纤维与其它功能纤维混纺纱的吸湿发热性能,黄小蝶等[6]研究了不同比例纤维混纺针织物的热湿舒适性能,结果表明纤维组成及混纺比为EKS 纤维/德绒纤维/蛋白黏胶纤维30/30/40时,混纺针织物热湿舒适性能最优;二是从面料结构设计方面出发,通过合理选择纱线配置和织物组织结构来研发双层或多层结构的吸湿发热织物,赋予单向导湿、吸湿排汗、发热保暖等更多功能性,姚文丽等[7]设计了6 种多层结构的吸湿发热机织物,其中表里层采用蜂巢组织、中间层采用二上二下右斜纹的三层机织物具有良好的吸湿发热性能。 但仅基于原料及织物结构设计来优化织物的吸湿发热性能具有一定的局限性,如目前研究的吸湿发热产品普遍存在由于单向导湿能力太强而导致织物发热升温太快、发热集中不均匀的问题[8]。 此外,目前有关吸湿发热织物后整理的研究较少。 因此,研究通过后整理调控织物中水分的扩散与传导对织物吸湿发热性能的影响具有一定的应用价值。

本文基于一种具有单向导湿性能的三层吸湿发热针面料,采用聚酯型吸湿排汗整理剂HP 对织物进行连续\非连续的亲水整理,通过增强织物内层的扩散导湿能力,使水分在织物中扩散面积最大化,从而导致吸湿产生的热量分布更加均匀。 主要研究不同整理方式及整理工艺对织物热湿舒适性的影响,并进一步分析了织物导湿性能与吸湿匀缓发热性能间的关系。

1 试验部分

1.1 试验材料与试剂

试剂:HP 吸湿排汗整理剂(赛超化工;主成分为亲水性聚酯)、海藻酸钠(国药集团)

材料:三层衬垫针织物;面密度360g/m2、厚度1.44mm(上海嘉麟杰公司)

织物结构及规格如表1 所示,该织物具有3 层结构:内层为扩散导湿层,内层的异形涤纶丝比表面积大、传导孔道多,有利于水分在织物内层表面进行迁移扩散;中间层为吸湿储湿层,利用棉的吸湿性来截留和存储部分水分,缓解水分快速传递到外层而导致发热过快;外层为吸湿发热层,通过对层层间扩散传导到外层的水分进行吸附并释放热量。 通过各层功能纱线配置及织物结构设计,使水分自内而外的自发单向传导,为织物吸湿发热提供动力。

表1 试验织物结构及规格

1.2 试验仪器

P-AO 卧式轧车(无锡阳博印染机械有限公司)、R-3 自动定型烘干机(瑞比染色试机有限公司)、YG871-II 毛细管效应测定仪(温州方圆仪器有限公司)、M290 液态水分管理系统测试仪、高精度恒温恒湿箱(合肥安科环境试验设备有限公司)、FLUKE TiS60 红外热像仪。

1.3 试验工艺

1.3.1 浸轧整理工艺

清洗织物并烘干→浸轧整理液(整理剂浓度50g/L、二浸二轧)→烘干(80 ℃,5min)→焙烘(150℃,50s)→水洗→烘干

1.3.2 单侧印花整理工艺

制备印花糊料→清洗织物并烘干→织物内侧印花整理(整理剂浓度50g/L、 整理面积比56.57%)→烘干(80 ℃,5min) →焙烘(150℃,2min)→水洗→烘干

1.4 性能测试

1.4.1 芯吸和液态水分管理性能

芯吸高度测试参照FZ/T 01071—2008«纺织品毛细效应试验方法»,每块织物分别测试30min内沿经向和纬向的试样各3 块的芯吸高度值,测量结果取平均值[9]。 根据GB/T 21655.2—2009«纺织品吸湿速干性的评定 第2 部分:动态水分传递法»,测试织物表层和里层的液态水扩散速度、浸润时间等参数[10]。

1.4.2 吸湿发热性能

参照GB/T 29866—2013«纺织品 吸湿发热性能试验方法»,每块样品剪取3 块试样,按标准进行干燥和调湿。 测试条件为温度( 20±0.5) ℃、相对湿度( 90±3) %,测试过程中用温度传感器记录30min 内每隔10s 的试样温湿度和环境温湿度,并根据所得数据绘制织物的时间—温升值曲线。

1.4.3 发热均匀度

在环境温度(20±2)℃、相对湿度(90±2)%的条件下,采用喷雾加湿器模拟人体出汗的场景,对织物内层持续给湿,同时用红外热像仪捕捉监测织物外表面在吸湿过程中的温度变化,评价织物在吸湿发热过程中的均匀性。

1.4.4 耐洗性能

参照GB/T3921—2008«纺织品 色牢度试验耐皂洗色牢度»将整理后织物浸泡于2 g/L 皂粉溶液中,在40℃条件下振荡水洗10 min,然后在室温下清水洗2min,完成一次标准水洗,洗涤10 次。

2 结果与讨论

2.1 整理工艺

根据1.3 试验工艺对试样进行浸轧和内侧印花整理,并测试了织物整理前后的毛细效应及液态水分管理能力,测试结果如表2 所示。 经过整理后织物的芯吸效应均有提升,整理前、浸轧整理后、印花整理后织物的最大芯吸高度分别为18.7mm、19.88mm、20.32mm,这说明通过整理可增加织物中纤维大分子的亲水性基团,织物浸润性提高,毛细效应增强。 经过整理后,织物内层的浸润性提高,浸润时间缩短至原织物的1/2,扩散速率增大至原织物的2~3 倍,这说明织物内层的异形涤纶纱亲水性增强,织物内层的浸润性提高,水分更容易沿织物表面进行横向铺展,使得水分在织物内层扩散面积增大。 经过浸轧处理后织物内层的扩散速率虽然最大,但是同时也明显降低了织物外层的扩散速率,单向导湿能力明显减弱,影响了织物吸湿排汗性能。 这是因为在浸轧整理过程中,整理剂与织物整体充分接触,实现了不同程度的交联,对织物各层的浸润性产生了不同程度的影响。

表2 整理方式对织物芯吸与液态水分管理性能的影响

按标准GB/T 29866—2013,检测整理前、后织物的吸湿发热升温值,其吸湿发热升温曲线见图1,织物经过浸轧和印花整理后,从开始到最高升温值曲线斜率减小,升温速率减缓,织物发热变缓。由表3 可知,经浸轧整理织物30min 内的最高温升值由5.267℃降至4.78℃,整个升温过程中伴随着明显的发热延缓现象,直至发热达最高温升值时延缓时间长达60s;经印花整理后的织物最高温升值较高为5.233℃,但仍低于整理前的织物吸湿发热最高温升值,较整理前的织物发热延缓可达40s。整理前、浸轧后和印花整理后的织物30min 内的平均温升值分别为3.523℃、3.22℃、3.169℃,说明通过适度增强水份在织物内层的扩散,增大内层扩散面积,减弱水分沿织物垂直方向快速传导的能力,可有效缓解织物吸湿发热过快的问题,有利于充分发挥织物的吸湿发热性能。

图1 不同整理方式下织物吸湿发热升温曲线

表3 整理方式对织物吸湿发热性能的影响

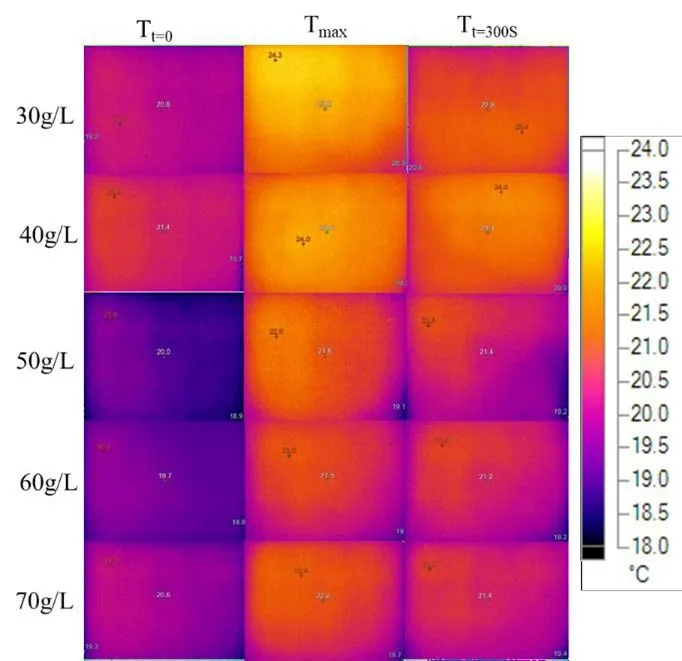

如图2 所示为整理前、后织物在初始、达到最高平均温度值、持续加湿300s 时的红外热像图,可以看出整理前的织物由于内层表面亲水性不足,水份在内表面扩散亦不足,且在整个测试过程中发热温升值低,直至130s 左右达到最大温升值21℃时仍显发热不均匀。 相较整理前织物,浸轧整理和印花整理后的织物温升值更高,发热延缓且均匀,经浸轧整理的织物于190s 达到最高升温值21.7℃,经印花整理的织物于270s 达到最高温升值21.6℃。 此外,整理后的织物持续发热时间更长,在300s 时织物大面积仍呈发热状态。综上所述,相比浸轧整理,对织物内层进行印花整理不仅可以有效提高织物内层的浸润性,增强织物内层的扩散导湿能力,而且对织物整体的单向导湿性能没有很大的影响,整理后织物具有良好的导湿排汗性能,在长时间的持续发热过程中能很好地呈现缓慢且均匀发热的现象。 因此,将进一步研究印花整理工艺对织物吸湿发热性能的影响。

图2 不同整理工方式下织物吸湿发热红外热像图

2.2 印花整理工艺单因素试验分析

2.2.1 整理面积

试验工艺参照1.3.2,设定吸湿排汗整理剂50g/L、增稠剂50g/L、印花整理面积比56.57%、涂覆4 次的条件下,分别选取不同印花整理面积的筛网对织物内层进行印花整理。 如图3 所示,选择了3 种印花整理面积比的网版(网版A、网版B、网版C),目数均为300 目,其中白色正六边形为整理浆料透过区域,黑色为非整理区域,3 种网版整理面积比k 分别为25.14%、56.57%、75.42%。

图3 不同整理面积的网版图

由表4 可知,随着整理面积的增大,织物的芯吸高度增大,织物内层浸润性增强,浸润半径增大,液态水分扩散速率提高,织物单向导湿性能减弱。当整理面积为75.42%时,芯吸高度达到最大值20.47mm,内层扩散速率为2.18mm/s。 这说明单侧的印花整理使得织物内层异形涤纶表面接入-OH等极性基团,产生较好的芯吸效果,改善了织物内层的浸润性,有利于水分沿织物水平方向扩散,减弱织物在垂直方向的快速传导。层经印花整理后,织物达到最高升温值所用时间均有延缓,升温速率降低。 随着整理面积的增大,织物在吸湿发热过程中达到最高升温值的时间越长,当整理面积为75.42% 时,在升温过程中具有明显的发热延缓现象,最高升温值为5.3℃,平均升温值为3.3℃,较整理前的织物发热延缓可达60s,升温速率降低为0.01432℃/s。 说明通过增强织物内层的扩散能力,可以减弱水分在织物垂直方向的快速传导,有利于织物在相同环境下进行缓慢发热并获得相对较高的最大温升值和平均温升值。

表4 整理面积比对织物芯吸和液态水分管理性能的影响

表5 整理面积比对织物吸湿发热性能的影响

图4 不同整理面积比下织物吸湿发热升温曲线

如图5 所示,为不同整理面积下织物在吸湿发热过程中红外热像图,可以明显看出整理后的织物发热温升值增大,发热面积增大、发热均匀度提高且持续时间较长。 整理面积比为 25.14%、56.57%、75.42%达到最高温度所用时间分别为220s、270s、230s,相比未整理织物达到最高温度所用时间延缓最长长达140s,且发热面积均在90%左右。 整理面积比为75.42%的织物在吸湿300s时仍具有较大的发热面积,发热持续时间长,织物保暖性好。

图5 不同整理面积比下织物吸湿发热红外热像图

2.2.2 印花次数

设定吸湿排汗整理剂50g/L、增稠剂50g/L、印花整理面积比56.57%条件下,分别对织物内层进行印花整理0 次、2 次、4 次、6 次、8 次。

从表6 可以看出,由于亲水整理剂HP 与织物内层异形涤纶纤维发生共聚物反应,在涤纶纤维表面形成亲水层,织物的毛效、润湿性提高,导致水分在织物内层的扩散速率增大。 随着印花次数的增加,织物的芯吸高度呈先增后减的趋势,当印花次数为4 次时,织物的毛细效应最优为20.32mm,织物内层浸润时间最短,扩散速率提高为原织物的2.5 倍。

表6 印花次数对织物芯吸及液态水分管理性能的影响

由表7 和图6 可知,织物经印花整理后,从开始吸湿到达到最高升温值所用时间延长,升温速率减小。 随着印花次数的增加,织物在吸湿发热过程中的升温速率减小,当印花次数达到8 次时,升温速率不再减小,这与后整理对织物导湿性能的影响规律相符。 经4 次印花整理的织物30min 内的最高温升值为5.233℃,平均升温值为3.169℃,整个升温过程中伴随着发热延缓现象,直至发热达最高温升值时相比整理前织物延缓40s,升温速率由0.0170℃/s 减小为0.0150℃/s。

表7 印花次数对织物吸湿发热性能的影响

图6 不同印花次数下织物30 min 内吸湿发热曲线

如图7 所示,整理后的织物由于内层表面浸润性提高,水份在内表面扩散面积增大,整个测试过程中发热温升值提高,发热延缓且均匀。 不同印花次数下织物表面最高温度分别为23.1℃、 22.6℃、23.2℃、 22.1℃,达到最高温度所用时间分别为190s、270s、220s、200s,相比未整理织物达到最高温度延缓最长可达140s。 在相同环境下,经过整理后的织物能更大地发挥吸湿扩散再发热的能力,使发热面积最大化,提高织物整体的发热均匀性。

图7 不同印花次数下织物吸湿发热红外热像图

2.2.3 吸湿排汗整理剂浓度

设定增稠剂50g/L、印花整理面积比56.57%、涂覆4 次的条件下,分别在吸湿排汗剂用量为30g/L、40g/L、50g/L、60g/L、70g/L 的条件下对织物内层进行印花整理。

由表8 可知,随着亲水整理剂用量的增加,织物的芯吸效果也逐步提高,但当整理剂浓度达到60g/L 以后,芯吸高度反而降低。 这可能是由于随着整理剂用量的增大,使得涤纶纤维表面的亲水性基团数量也随之增加,浸润性能明显提高;但是当整理剂用量增加到一定程度时,和纤维表面反应的整理剂数量不再增加,它们是相互作用,因而其浸润性不再续提高,反而有所下降。 由此可见吸湿排汗剂用量以60g/L 为最佳,在此工艺下织物的芯吸高度为20.59mm,织物内层扩散速率为2.45mm,单向传递传递指数为246.48%,虽然单向传递能力减弱,但仍具有良好的导湿排汗能力。

表8 整理剂浓度对织物芯吸及液态水分管理性能的影响

表9 整理剂浓度对织物吸湿发热性能的影响

如图8 所示,织物经印花整理后,吸湿发热曲线上从初始至达到最高升温值的斜率减小,升温速率减缓,织物发热延缓。 随着整理剂浓度的增大,织物在吸湿发热过程中的升温速率呈先减小后增大的趋势。 当整理剂浓度为60 g/L 时,织物30min内平均温升值为3.245℃,织物最高温升值较高为5.3℃,较整理前的织物发热延缓50s。

图8 不同整理剂浓度下织物30min 内吸湿发热曲线

如图9 所示,由于织物内层表面浸润性提高,水份在内表面扩散面积增大,整个测试过程中发热温升值提高,发热延缓且均匀。 不同吸湿排汗整理剂浓度下织物表面最高温度分别为23.2℃、23.6 ℃、22.6 ℃、21.5 ℃、22.2℃,达到最高温度所用时间分别为190s、270s、270s、200s、250s,相比未整理织物达到最高发热值延缓最长可达140s。

图9 不同整理剂浓度下织物吸湿发热红外热像图

2.2.4 海藻酸钠浓度

设定吸湿排汗整理剂50g/L、印花整理面积比56.57%、涂覆4 次的条件下,分别在海藻酸钠用量为30g/L、40g/L、50g/L、60g/L、70g/L 的条件下对织物内层进行印花整理。

由表10 所示,随着海藻酸钠糊料浓度的增大,织物的芯吸效果基本呈先升后减的趋势,当海藻酸钠浓度为50g/L 时,织物的毛细效应和水分传导能力最优,芯吸高度可达20.32mm,相比原布提高了13%;织物内层浸润时间由8.85 减小至4.08s;扩散速率为2.5mm/s,是原织物的2.5 倍。 这说明适宜的增稠剂浓度有利于提升整理后织物单侧的浸润性能,增稠剂浓度越大,整理浆料越难渗透,整理深度越浅,整理剂与纤维的接触面积小,整理效果较差;增稠剂浓度越小,整理剂浆料渗透性越强,整理剂会透过织物内层向织物外层渗透,对织物整体结构的浸润性产生影响。

表10 增稠剂浓度对织物芯吸及液态水分管理性能的影响

如图10 和表11 所示,织物经过印花整理后,从开始到最高升温值曲线斜率减小,升温速率减缓。 随着海藻酸钠浓度的增大,织物在吸湿发热过程中的升温速率呈先减小后增大的趋势。 当海藻酸钠浓度为50 g/L 时,织物30min 内平均温升值为3.169℃,织物最高温升值较高为5.233℃,较整理前的织物发热延缓40s。

表11 增稠剂浓度对织物吸湿发热性能的影响

图10 不同增稠剂浓度下织物吸湿发热曲线

如图11 所示,在吸湿过程中,整理后的织物表面温度较高且分布均匀。 不同吸湿排汗整理剂浓度下织物表面最高温度分别为22.9℃、21.9 ℃、22.6 ℃、22.7 ℃、23.3℃,达到最高温度所用时间分别为230s、210s、270s、290s、200s。 由于内层表面浸润性提高,水份在内表面扩散面积增大,整个测试过程中发热温升值提高,发热延缓且均匀。

图11 不同增稠剂浓度下织物吸湿发热红外热像图

2.3 优化工艺整理

经试验得出吸湿排汗整理剂HP 用于织物整理的最佳工艺:吸湿排汗整理剂60g/L、增稠剂50g/L、整理面积比75.42%、涂覆4 次。 按此工艺对织物内层进行亲水整理,织物洗涤前后的导湿性能如表12 所示。

表12 最佳整理工艺下织物的芯吸及液态水分管理性能

经过最佳工艺整理的织物芯吸高度为20.33mm,内层扩散速率为2.62mm/s,有效提高了织物内层的芯吸高度和扩散速率,同时织物具有良好的耐洗性。 这是因为所使用的吸湿排汗整理剂HP 主要成分为亲水性聚酯,分子结构中含有与涤纶相同的苯环,在高温焙烘作用下,分子链段均匀且牢固地附着在纤维表面,与涤纶纤维发生共聚反应,使涤纶由原来的疏水性表面变成耐久的亲水性表面,提高织物的毛细管效应和润湿性。

由表13 和图12、图13 可知,经过最佳工艺整理后的织物具有良好的吸湿发热性能,织物30min内的平均温升值为3.363℃,于280s 达到最高升温值5.67℃,相比整理前织物发热延缓长达70s;织物整体的放热均匀性提高,发热面积增大且持续发热时间较长。

表13 最佳整理工艺下织物洗涤前后的吸湿发热性能

图12 最佳整理工艺下织物吸湿发热曲线

图13 最佳整理工艺下织物红外热像图

3 结论

(1)经过吸湿排汗整理剂HP 整理后,无论采用浸轧工艺还是单侧印花工艺,织物的吸湿匀缓发热效果均得到提升。 但相比浸轧整理工艺,单侧印花整理可使汗液在织物内层扩散面积最大化的同时不影响织物的吸湿排汗性能,织物的热湿舒适性能更佳。

(2)通过单因素试验对印花工艺进行优化,得到最佳整理工艺为: 印花整理面积比75.42%、涂覆4 次、HP 吸湿排汗整理剂浓度为60g/L、海藻酸钠浓度为50g/L。 在此工艺条件下,织物30 分钟内平均升温值可达3.363℃,最高升温值可达5.67℃,相比未整理织物延缓70s;织物的发热面积增大,热量分布更加均匀;同时具有良好的耐洗性能。

(3)对织物进行亲水整理,可在一定程度上改善织物的吸湿发热性能,提升面料整体的放热均匀性。 即通过增强水分在织物内层的扩散能力,可使汗液在织物中扩散面积最大化,从而使吸湿产生的热量分布更加均匀,实现吸湿发热功能的最大化,缓解发热过快、发热集中的问题。