渗碳和碳氮共渗淬火硬化层深度的测定精度影响因素

冉 玲, 孙承才, 康玉桃, 罗世树, 王 妍, 李继昌

[二重(德阳)重型装备有限公司 检测中心, 德阳 618000]

当前,渗碳和碳氮共渗淬火硬化层深度(CHD)的测定存在检测数量多、费时长等弊端,因此如何实现高效率、高质量的检测成为了当下关注的重点。在检测过程中,在选定检测方法的情况下,检测环境、仪器设备、试样加工方式以及人员操作等都是影响CHD检测效率和测定精度的重要因素。由于检测仪器和检测环境均须经过国家计量检定机构检定合格,因此主要针对检测操作人员和试样加工方式这两个方面对影响CHD测定精度的因素进行分析。

1 测定方法

目前,CHD测定方法主要有两种[1]:一种是测定并绘制显微硬度梯度曲线,然后在曲线上求其渗碳和碳氮共渗淬火硬化层深度;另一种是校核法,也称内插法,是在估计有效硬化层深度处的两侧测定平均硬度,再用公式计算求得CHD。在日常生产检测中,一般已知有效硬化层深度的范围,再采用校核法对硬化层深度进行测定。

2 CHD测定精度影响因素分析

2.1 检测人员对CHD测定精度的影响

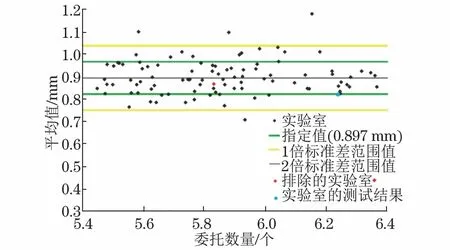

在压痕测量过程中,检测人员对相同材料重复检测结果的一致性影响很大。一致性检测结果主要取决于检测人员的操作技能水平。因从事CHD检测的人员都须经过专业培训,2018年和2020年,笔者单位实验室通过NADCAP显微硬度法测定CHD国际比对试验,比对结果如图1,2所示,在所有比对的20家实验室中,处于中心较好的位置,因此实验室检测的显微硬度是准确的。

图1 2018年显微硬度法测定CHD国际比对试验结果

图2 2020年显微硬度法测定CHD国际比对试验结果

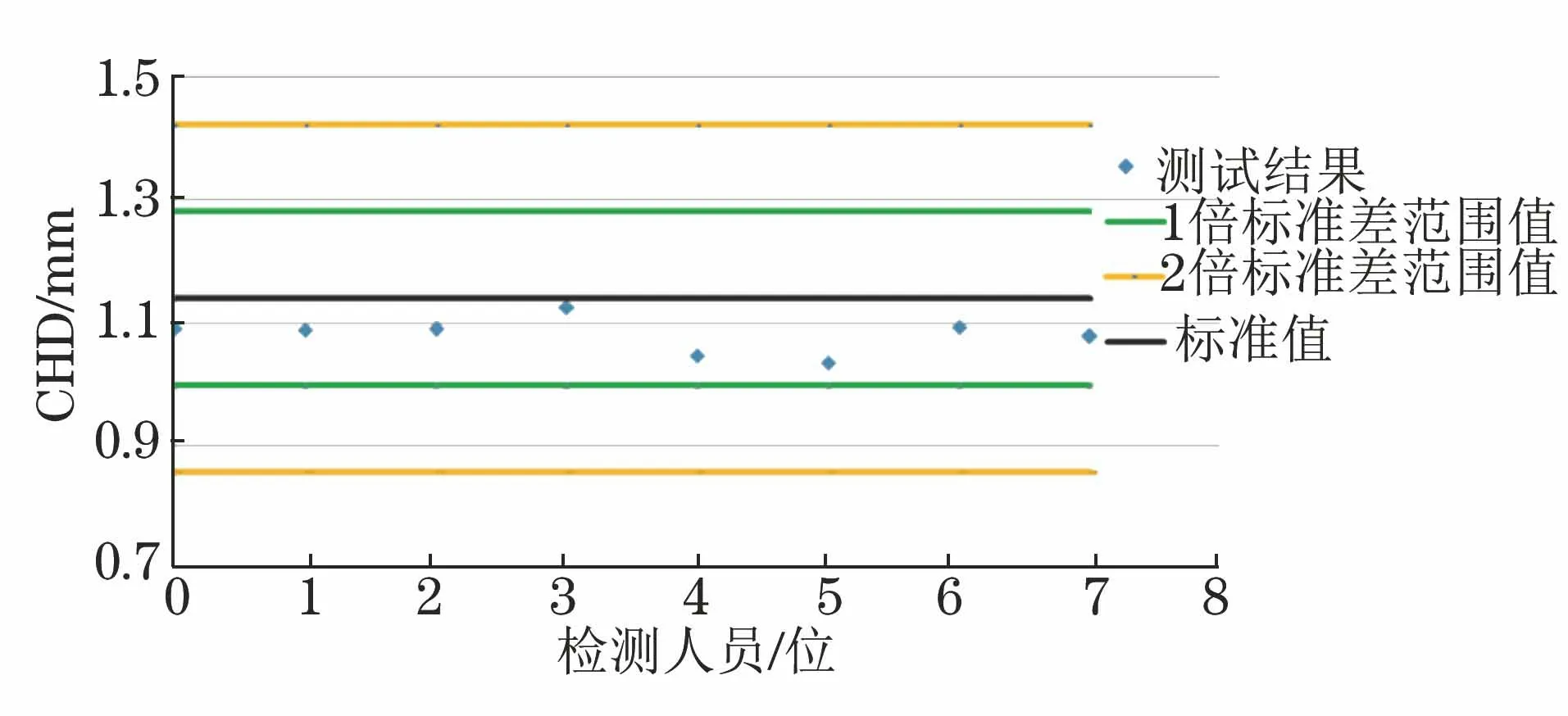

同时,实验室选取8位检测人员使用国际比对试样进行了CHD校核试验。该比对试样CHD标准值为1.139 mm,良好值为0.998~1.280 mm,警戒值下限为0.856 mm,警戒值上限为1.421 mm。实验室8位检测人员的检测结果下限为1.034 mm,警戒值上限为1.124 mm,警戒值平均值为1.080 mm,较标准值偏低,但均符合良好值,达到合格标准。根据CHD校核结果,实验室检测人员对相同材料重复检测结果的一致性合格(见图3)。

图3 检测人员测定CHD校核结果

2.2 机械加工方式对检测试样硬度的影响

试样加工是检测前的一道工序,是影响生产检验效率和检测结果准确性的一个重要因素。机床加工[2-3](线切割、磨床等)是CHD检测试样加工最常用的方式,但经过长期的生产检验发现,需将机床加工的试样在初次磨制时需打磨掉2~3 mm,并进行腐蚀,在确认其显微组织均匀后方可进行CHD检测,这种加工方式耗时长,检测过程重复性大。为了不增加检测难度,尝试采用砂轮切割加工[4]试样,并有A,B,C,D,E,F,G,H,I 9位检测人员对采用这几种机械加工方式的试样进行CHD对比分析研究。

实验室以3种不同材料为例,分析了不同的机械加工方法对渗碳和碳氮共渗材料表面维氏硬度的影响,由于机械加工过程中的机械热作用和机械变形,故金属材料在经过机械加工后表面会形成不同程度的硬化[4-6],这一现象随机械加工的方法、条件的不同而有不同的变化。

2.2.1 砂轮切割加工对检测试样CHD的影响

选取3个试样,使用砂轮切割机对其进行截取、加工。1#试样经过砂轮切割后的平均厚度为24.90 mm;2#试样经过砂轮切割后的平均厚度为24.02 mm;3#试样经过砂轮切割后的平均厚度为22.50 mm。9位检测人员分别对这3个试样进行磨抛,在试样圆形端面每间隔120°进行硬度测试,测试结果如图4所示,由图4可知:硬度测试结果比较均匀。

图4 试样经砂轮切割后的硬度测试结果

1#试样经过再次磨抛后的平均厚度为24.73 mm,磨掉了0.17 mm;2#试样经过再次磨抛后的平均厚度为23.89 mm,磨掉了0.13mm;3#试样经过再次磨抛后的平均厚度为22.33 mm,磨掉了0.17 mm。9位检测人员分别对再次磨抛后的3个试样进行硬度测试,结果如图5所示。

由图5可知:3个试样硬度测试结果与第一次硬度测试结果基本吻合,数据稳定,两次操作只需稍作打磨就能进行测试,两次CHD检测结果如表1所示。分析表明:3个试样经两次CHD检测,结果均满足GB/T 9450—2005 《钢件渗碳淬火硬化层深度的测定和校核》中“两组平均数值之差≤0.1 mm,则取它们的平均值作为淬硬层深度”的要求,说明CHD检测结果是正确的。

表1 砂轮切割试样两次CHD检测结果 mm

图5 再次磨抛后试样的硬度测试结果

2.2.2 线切割加工对检测试样CHD的影响

采用线切割方法加工试样时,试样必须在横截面上切取,而且要垂直于纵向。线切割原理是利用连续移动的细金属丝(称为电极丝)作为电极,对工件进行脉冲火花放电蚀除金属、切割成型,达到切割试样的目的[7]。在扫描电镜(SEM)下观察,切割面附近可以清晰地看到金属熔化后形成的自由表面,表明线切割会对试样带来热影响,该影响会使试样切割表面烧伤或退火。

将上述3个试样使用线切割进行制备,1#试样经过线切割0.5 mm后的平均厚度为24.23 mm;2#试样经过线切割0.5 mm后的平均厚度为23.38 mm;3#试样经过线切割0.5 mm后的平均厚度为21.83 mm。9位检测人员分别对这3个试样未打磨直接进行硬度测试,发现硬度分布无规律,无法进行CHD检测(见图6)。

图6 试样线切割后的硬度测试结果

检测人员分别对这3个试样进行砂轮磨抛,1#试样经砂轮磨抛后的平均厚度为23.95 mm,磨掉了0.28 mm;2#试样经砂轮磨抛后的平均厚度为22.84 mm,磨掉了0.54 mm;3#试样经砂轮磨抛后的平均厚度为21.61 mm,磨掉了0.22 mm。然后,再次对这3个试样进行硬度测试,硬度显示趋于正常(见图7)。

图7 试样线切割并磨制后的硬度测试结果

根据线切割试样两次硬度测试结果对比发现,经过线切割的试样需增加砂轮磨制过程才能得到比较正常的硬度结果。试样经线切割并磨制后的CHD检测结果如表2所示。

表2 试样线切割CHD检测结果 mm

2.2.3 磨床加工对检测试样CHD的影响

磨削加工[8]是一种重要的加工工艺,被广泛应用于高精度、低粗糙度工件的生产过程中。将上述3个试样再使用磨床进行加工,3个试样分别被磨掉约1 mm后,1#,2#,3#试样的平均厚度分别为22.93,21.81,20.60 mm;经过水砂磨抛后,1#,2#,3#试样分别被磨掉了0.04,0.03,0.05 mm。9位检测人员分别对这3个试样进行硬度测试,结果如图8所示。

图8 试样经磨床加工后的硬度测试结果

与其他加工工艺相比,磨削加工会切除单位体积材料,此时需要非常高的能量输入,这些能量几乎全部转化为热量集中在磨削区内,导致磨削区的温度升高。磨削时切削层较薄,磨削速率高,磨粒经过切削区的时间极短,热量来不及向工件深处传递而聚集在工件表层,形成局部高温导致磨削点的瞬时高温变化可达1 000 ℃左右,导致被磨工件表层发生不均匀的退火现象。当磨削温度较高时,零件表层显微组织发生变化,甚至出现磨削烧伤[9]。CHD检测对这一现象进行了验证,显示磨削加工的试样CHD检测结果与砂轮切割和线切割试样CHD检测结果相比变小且不均匀,不符合GB/T 9450—2005的要求(见表3)。

表3 磨床加工试样CHD检测结果 mm

3个试样分别用砂轮磨掉约0.2 mm后,1#,2#,3#试样的平均厚度分别为22.72,21.61,20.39 mm;又经过水砂磨抛后,分别对这3个试样进行硬度测试,结果如图9所示。

图9 试样经水砂磨抛后的硬度测试结果

磨床加工试样经砂轮打磨及水砂磨抛后,CHD检测结果均符合GB/T 9450—2005的要求(见表4)。

表4 磨床加工试样经水砂磨抛后的CHD检测结果 mm

3 综合分析

对检测人员和几种机械加工方式进行分析研究的结果表明:检测人员对相同材料重复试验结果的一致性合格,CHD检测结果均符合良好值,而砂轮切割、磨床、线切割等几种机械加工方式对CHD检测结果影响较大。经过试验研究及数据分析,发现不同机械加工方式对检测结果的影响程度各不相同,其中磨床加工对试样CHD检测结果的影响显著,由于经磨床加工后试样表面会产生软层,从而使得显微硬度有加工软化现象,经研究表明磨床加工对试样表层产生的影响深度约为0.2 mm;线切割加工试样过程中的热量过高,对CHD检测结果也会造成影响,研究表明线切割加工对试样表层产生的影响深度小于1 mm;而砂轮切割加工对试样表层影响最小,砂轮切割后试样经磨抛就可直接进行CHD检测试验。

综上所述,3种加工方式均可用于CHD检测中试样的制备,但磨床和线切割这两种加工方式需在CHD检测前先经过砂轮打磨等方式从试样表层去除一定影响深度后,才能准确地测试试样的显微硬度。磨床加工试样的影响深度约为0.2 mm,为最大程度地消除加工方式带来的影响并控制质量,先用砂轮打磨去除0.5 mm后,再依次进行水砂→磨制→抛光。线切割加工试样的影响深度小于1 mm,为控制质量,先用砂轮打磨去除掉1.2 mm后,再依次进行水砂→磨制→抛光。考虑成本和效率,可采用以下几种组合方式制备试样:线切割+砂轮+水砂制备,其中砂轮+水砂去除的影响深度不低于1.2 mm;磨床+砂轮+水砂制备,其中砂轮+水砂去除影响深度不低于0.5 mm;砂轮+水砂制备。

4 结语

通过对几种加工方法的研究,找出了合理、有效的检验方法,采用组合方式可减小劳动强度,保证生产进度,节约成本,大幅度降低生产检验的重复性操作,提高生产检验效率,从而保证实验室检测的效率和准确性。