温度对汽轮机转子用2CrMo合金钢高周疲劳性能的影响

高倩倩,胡本润,左 强

(北京航空材料研究院,航空材料检测与评价北京市重点实验室,中国航空发动机集团材料检测与评价重点实验室,北京 100095)

0 引 言

汽轮机转子是决定汽轮机使用寿命的最关键部件,其工作环境非常复杂,经常会在高温、高压、高转速的恶劣环境中工作,受力情况复杂,裂纹容易萌生,这对汽轮机转子用材料的高温性能提出了较高要求。在高温循环载荷作用下,汽轮机转子若发生高周疲劳断裂会造成严重后果。目前,国内外已发生多起因高温循环载荷作用而引起的汽轮机断轴事故,并造成了巨大的经济损失。因此,研究温度对转子疲劳寿命的影响具有重要意义,并可为转子的优化设计及安全评估提供基本的依据[1-11]。

合金钢具有高的强度和韧性,导热性和导电性良好,广泛应用在航空发动机、汽车发动机、燃气轮机等方面,目前大量的汽轮机转子疲劳试验研究基本集中在传统合金钢如20Mn、15Cr等方面。但是由于传统合金钢具有焊接难度大、需要加工才能达到工艺性能等缺点,因此国内有些公司引进了国外新研制的汽轮机转子用2CrMo合金钢,而目前未见有关该合金钢疲劳性能的研究报道。作者对该进口合金钢在室温和高温(450,500,566 ℃)下进行了高周疲劳试验,得到了高周疲劳应力-寿命(S-N)曲线、中值寿命曲面等,分析了温度对该合金钢高周疲劳性能的影响。

1 试样制备与试验方法

试验材料为进口退火态2CrMo合金钢。在试验钢上加工出如图1(a)所示的拉伸试样,分别按照GB/T 228.1—2010、GB/T 228.2—2010,分别在Instron5887型和Instron4507型电子万能试验机上进行室温和高温(450,500,566 ℃)拉伸试验,在拉伸试验过程中屈服前采用恒定应变速率(0.005 min-1)控制,屈服后采用恒位移速率(5 mm·min-1)控制,在试验过程中实时记录载荷、应变、位移数据。在试验钢上截取加工出如图1(b)所示的高周疲劳试样,按照GB/T 3075—2008,在电磁谐振式高频疲劳试验机上进行高周疲劳试验,应力比为-1,-0.3,0.5,0.8,应力集中系数为1,高频疲劳试验频率在70~160 Hz之间,采用成组法测定5个或5个以上应力水平下的疲劳寿命,并采用升降法测出疲劳寿命为107周次的疲劳强度。利用Quanta 600型扫描电子显微镜(SEM)观察疲劳断口形貌。

2 试验结果与讨论

2.1 拉伸性能

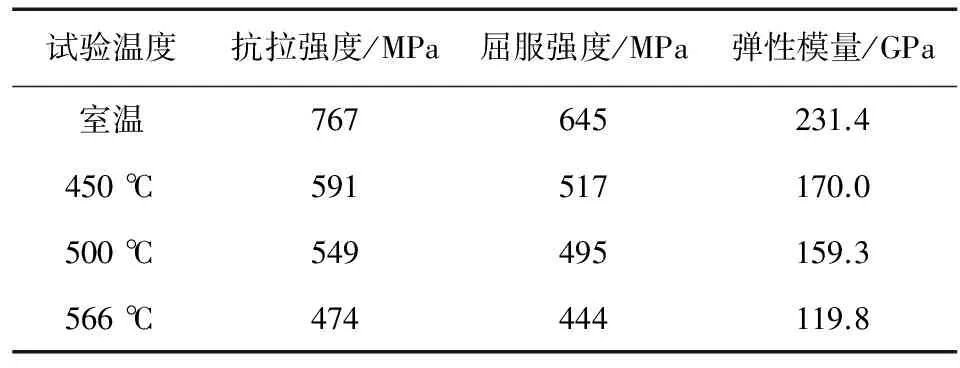

由图2和表1可以看出,随着试验温度的升高,试验钢的强度和弹性模量均下降。试验温度的升高使得拉伸过程中柯氏气团对位错的钉扎作用降低,位错运动增强,变形抗力减小[12],宏观上表现为材料的屈服强度和抗拉强度降低,由于强度降低,导致弹性模量随之降低。

图2 不同温度下试验钢的工程应力-应变曲线Fig.2 Engineering stress-strain curves of test steel at different temperatures

表1 不同温度下试验钢的拉伸性能

2.2 高周疲劳性能

采用三参数非线性模型拟合S-N曲线,具体公式为

lgN=A1+A2lg(σmax-A3)

(1)

式中:A1,A2,A3均为材料在一定应力集中系数和一定应力水平下的常数;σmax为最大应力;N为循环次数,拟合方程的有效循环次数范围为成组法最短中值寿命到高周疲劳极限之间的循环次数。

对于多应力比下的高周疲劳数据,采用中值曲面进行拟合可以更加综合、立体地研究温度对高周疲劳性能的影响。由等寿曲线推导得到中值曲面方程,常见的等寿曲线模型有Gerber抛物线型、Goodman直线型、Soderbery直线型、Basic 4次方型4种形式,由于这4种等寿曲线的方程形式类似[13],得到广义等寿曲线方程:

(2)

式中:Sa为应力幅;Sm为平均应力;S-1为应力比为-1时的疲劳极限;m1为材料参数。

通过推导得到m1的估计值表达式,然后代入式(1)中,取对数得到广义中值曲面N的表达式为

(3)

式中:σb为抗拉强度;S0为疲劳极限;m和a均为拟合参数。

由图3可知,在不同应力比下,随着试验温度的升高,试验钢的高周疲劳寿命降低,这与郭伟彬等[14]的研究结果一致,这是因为高温加速了疲劳源的形成及疲劳裂纹扩展速率,使疲劳寿命降低[15]。此外,由温度带来的氧化程度增加和材料劣化程度增大也会导致材料的疲劳寿命降低。在较高应力比(0.5,0.8)下,高周疲劳寿命受应力水平影响较大,很小的应力水平变化会引起较大的寿命波动。由图4可以看出:试验钢在室温下的疲劳寿命远高于500 ℃,这与S-N曲线得出的规律一致。

图3 不同应力比和温度下试验钢的高周疲劳S-N曲线Fig.3 High-cycle fatigue S-N curves of test steel at different stress ratio and temperatures

图4 室温和500 ℃下试验钢的中值寿命曲面Fig.4 Curved surface of median life for test steel at room temperatures and 500 ℃

2.3 疲劳断口形貌

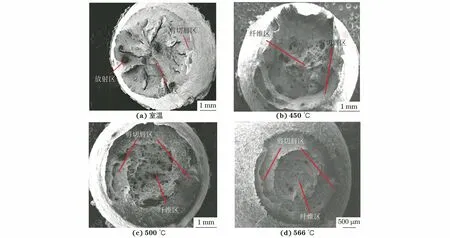

由于在应力比为-1及不同温度下试验钢的高周疲劳断口形貌和应力比为-0.3下的相似,因此以应力比-0.3为例,对其断口形貌进行观察。由图5可以看出,在应力比为-0.3条件下,试验钢在室温和450 ℃时的高周疲劳断口为典型的轴向承载高周疲劳断口,由疲劳源区、疲劳裂纹扩展区和瞬断区组成。在疲劳源区存在较平坦区域,说明疲劳裂纹是沿着一定晶体学平面以穿晶方式萌生的。断口存在明显的疲劳条纹,且条纹与疲劳裂纹扩展方向大致垂直,说明试验钢中裂纹发生了穿晶扩展[16]。室温断口只有一个主要的疲劳源,而在450 ℃时疲劳源呈现多源特点,这与高温下的氧化作用使得表面弱化有关,较小的微观缺陷也能诱发疲劳源萌生,因此在高温下疲劳源更容易萌生,这也验证了高温下高周疲劳寿命较低的结论。

图5 在应力比为-0.3及不同温度下试验钢的高周疲劳断口SEM形貌Fig.5 SEM morphology of high-cycle fatigue fracture of test steel at different temperatures and stress ratio of -0.3: (a)at room temperature

由于在应力比为0.5及不同温度下试验钢的高周疲劳断口形貌与应力比为0.8下的相似,因此以应力比0.5为例,对其断口形貌进行观察。由图6可以看出:在应力比为0.5时,高周疲劳试验近似静力拉伸试验,因此不同温度下试验钢的高周疲劳断口均呈现拉伸断口特征;室温下高周疲劳断口存在明显的放射区、纤维区和剪切唇区,而高温下高周疲劳断口只有纤维区和剪切唇区,说明高温下试验钢的塑性较强,试样在断裂前可以承受较大的塑性变形,未经快速扩展阶段即发生了断裂。

图6 在应力比为0.5及不同温度下试验钢的高周疲劳断口SEM形貌Fig.6 SEM morphology of high-cycle fatigue fracture of test steel at different temperatures and stress ratio of 0.5: (a) at room temperature

3 结 论

(1) 随着试验温度的升高,试验钢的屈服强度、抗拉强度和弹性模量均下降。在不同应力比下,随着试验温度的升高,试验钢的高周疲劳寿命均降低,高应力比(0.5,0.8)下高周疲劳寿命受应力水平的影响较大。

(2) 低应力比(-1,-0.3)下试验钢的高周疲劳断口为典型的轴向承载高周疲劳断口,由疲劳源区、疲劳裂纹扩展区和瞬断区组成,在高温时疲劳源呈多源特点,室温时为单一裂纹源;高应力比(0.5,0.8)下高周疲劳断口呈现拉伸断口特征,室温下断口中存在明显的放射区、纤维区和剪切唇区,高温下仅存在纤维区和剪切唇区。

——“长三角合金钢材料与制品产业链专刊”前言