大型液压机缸体制造技术研究

王玲,齐盛文,刘益民

(鞍钢重型机械有限责任公司,辽宁 鞍山 114031)

“十一五”之后,国内大型锻造液压机数量和最大吨位均达到世界之最,且特大型锻造液压机装备水平、结构形式、传动方式、技术性能等均为世界先进水平[1]。随着对锻压机的压力和驱动缸体尺寸的要求越来越高,以往采用铸钢材质的缸体因制作成本低被优先使用,但对于工作压力高于30 MPa 的高压液压缸,铸钢件内部质量难以满足设计的承压要求。 鞍钢重型机械有限责任公司大型液压机驱动缸体为铸钢件,材质为ZG35CrMo,缸体内孔工作腔体直径为Φ900 mm,净重3.2 t,缸体工作压力32 MPa,要求试验压力为42 MPa。但是在线使用5 年,缸体内壁出现裂纹缺陷,造成压力泄露。焊接后再次使用,缸体又出现油压上不去、漏油等问题,影响快锻机的生产作业。经分析,铸钢件缸体在铸造过程中不可避免的存在非金属夹杂物,夹杂物会降低钢的力学性能,尤其是对韧性的削弱作用较大[2]。且铸钢件内部还存在不可避免的气孔、砂眼、缩孔等微小铸造缺陷,在使用时由于振动产生的应力、 材料的疲劳极限及缸体内部应力释放等因素,缸体内部缺陷会逐渐扩散至表面,产生裂纹。 如果点检不及时,容易出现缸体突然开裂的情况,严重时甚至会造成安全生产事故。为了减少这种内部缺陷,采用锻造方式制造缸体是比较理想的选择。 锻造优点是锻件内部微密组织比较均匀,性能高于铸钢件及焊接件[3]。 与铸钢件相比,锻钢件金属纤维组织连续性、致密性、机械性能及使用寿命均更好,但缺点是锻钢件不能完全锻出缸体内腔形状,对于大型缸体,锻件毛坯重量约为3~4 倍的工件净重,因此制造成本非常高。 而锻焊结合的方式不但能够使缸体具有锻钢件的组织结构,又可以减少锻钢件毛重,是一种优化的结构方法。本文以使用压力32 MPa 的液压机缸体为例,采用锻焊结合形式制造液压机缸体,并对此缸体的制造技术做一介绍。

1 锻焊结合技术

锻焊结合技术是由锻造筒节经焊接而成一种工件的制造方法。缸体的锻焊结合技术就是将缸体分为缸筒和缸底两部分,分别采用锻钢件,经粗加工后,再焊接在一起,进行精加工,最终得到的缸体具有较好的组织结构及机械性能,又能降低制造成本。这种技术的制造难度主要集中在坡口焊缝质量上,对于厚壁锻件焊接,坡口设计为窄间隙小角度坡口焊接形式,须采用专用窄间隙焊接设备完成,且需在坡口反向进行清根处理,去除焊接根部的缺陷。 通过采用一种凹形垫板免清根的坡口焊接形式,再结合自动埋弧焊,调整焊接角度位置,从而完成窄间隙坡口焊接,保证了缸体的制造质量。

2 缸体制造技术要求

(1)材质

缸底和缸筒选用材质为35CrMo,其化学成分见表1。

表1 35CrMo 化学成分(质量分数)Table 1 Chemical Compositions in 35CrMo Steel(Mass Fraction)%

(2)结构设计

本文以2 500 t 快锻机的缸体为例进行说明。缸体结构设计图如图1 所示,缸体为锻焊结合结构,缸筒和缸底为单独两个锻件,焊口处为了减少焊接应力,采用窄间隙焊缝焊接为一个整体结构。

图1 缸体示意图Fig. 1 Cylinder Block Diagram

(3)热处理

采取调质处理,性能满足JB/T6396-2006《大型合金钢锻件技术条件》规定要求执行,缸体力学性能技术要求见表2。

表2 缸体力学性能技术要求Table 2 Technical Requirements for Mechanical Properties of Cylinder Block

(4)探伤检测

缸体本体采用超声波探伤,锻钢件执行JB/T 5000.15-2007 《重型机械通用技术条件锻钢件无损探伤》质量等级满足III 级标准。

焊缝采用超声波探伤,验收执行GB11345-89《钢焊缝手动超声波探伤方法和探伤结构分类》,检验等级为B 级,焊缝质量不得低于II 级标准。

精加工后焊缝表面进行磁粉探伤,不允许存在裂纹缺陷。

(5)试压要求

缸体工作压力为32 MPa,试验压力为42 MPa,保压30 min 无泄漏。

3 缸体制造方案

3.1 工艺流程设计

冶炼→锻造 (锻后正火)→粗加工→工艺探伤→调质→加工→探伤 (包括坡口)→两件焊接(包括消应力)→半精加工→超声波探伤→精加工→磁粉探伤→打压试验→成品→检测

3.2 制造工艺要点

3.2.1 冶炼、铸锭

为了保证缸体屈服强度和硬度,冶炼化学成分控制目标见表3。

表3 冶炼化学成分控制目标Table 3 Control Objectives for Chemical Compositions during Steelmaking %

钢锭质量超声波检验按JB/T 5000.15-1998 III 级要求,全部钢水用电弧炉冶炼,经炉外精炼和真空处理,氢含量≤2×10-6。

3.2.2 锻造

锻造时保证心部锻透,锻造比不小于3,缸筒端内孔锻出。 每件端面留一个切向试样,试样长度为50 mm。锻造过程中若发现裂纹,要及时热清理,并严格控制始、终锻温度。锻后立即入炉进行正火+球化热处理以及去氢处理。 再按JB/T 5000.15-2007Ⅱ级要求进行超声波初步探伤,无粗晶现象后转入下一工序。 缸体锻件设计图如图2 所示。

图2 缸体锻件设计图Fig. 2 Design Drawing for Forged Pieces to Cylinder Block

3.2.3 粗加工及工艺探伤

加工各处单面留5 mm 加工余量,斜面和孔不加工,余量满足调质要求。

该步骤超声波属于工艺性探伤检测,尽早发现锻件内部缺陷,为后续调质做准备。内外表面做磁粉探伤检验,不得有裂纹性缺陷。

3.2.4 调质处理

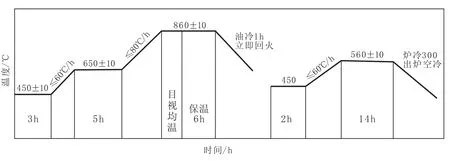

缸体调质工艺见图3,切去试片后,进行力学性能检测,结果见表4。 表中结果表明,缸筒、缸底力学性能均满足设计要求。

图3 缸体调质工艺Fig. 3 Quenched and Tempered Process for Cylinder Block

表4 缸体力学性能检测结果Table 4 Test Results for Mechanical Properties of Cylinder Block

3.2.5 加工及超声波探伤

加工各处留余量,余量满足焊后加工要求,表面粗糙度达到Ra6.3 以上,满足探伤要求。 加工焊口处符合窄间隙焊接和磁粉探伤要求。

按照设计标准对锻件本体进行超声波探伤,探伤结果作为最终检验依据。 对坡口进行磁粉探伤,不允许存在裂纹缺陷,满足焊接要求。

3.2.6 缸筒和缸底两件焊接

缸筒和缸底的结合采用单面焊不清根焊接法,焊接是该件加工的难点,为了保证全熔透的焊接质量,一般在焊缝根部进行反向清根后,再进行焊接,但是该缸体内孔的操作空间不够焊工长时间操作,只能通过单面焊接来保证。然而单面焊接根部质量差,不能满足需要。 因此,通过在外部采用自动埋弧焊机焊接,加深焊缝,然后加工内孔去掉焊接根部差的区域,以保证焊接质量。

(1)焊前准备

首先为保证焊接时定位准确,在缸体内腔焊接支撑环,支撑环与缸筒和缸底分别焊接,保持原有的结构和精度,在缸筒开口端设计带止口的挡板,一方面防止缸体内孔变形,另一方面在挡板中心部位打中心孔,为自动埋弧焊接做准备。

在缸体左端面上将端板 (见图4)和缸体用M64 螺栓把合,再将支撑环(见图5)焊接在缸体焊缝内孔处。 组成整体结构后的焊接准备示意图见图6。 在缸体焊接板上,按照缸体外圆找正,两端加工中心孔。 在车床,按已加工外圆找正,加工焊缝处按坡口示意图 (图7)的尺寸重新加工坡口,深度要超过缸体壁厚,一直加工至支撑环上,确保支撑环达到5~10 mm 深度,以保证焊接根部区域留在支撑环上。 最后通过加工方式,去除支撑环和底部焊接区域,从而保证了缸体本体焊缝质量。

图4 端板示意图Fig. 4 Diagram for Endplates

图5 支撑环示意图Fig. 5 Diagram for Support Rings

图6 焊接准备示意图Fig. 6 Diagram for Welding Preparations

图7 坡口加工示意图Fig. 7 Diagram for Groove Processing

(2)坡口检查

对加工完的坡口处进行着色探伤,确认无裂纹缺陷。 硬度检查结果显示,坡口处硬度≤180 HB,之后采用埋弧自动焊。

(a)局部采用煤气加热,预热到200~300 ℃。

(b)采用自动埋弧焊机,焊丝为1CrMn2NiMo+260 焊剂。

(c)焊接采用分两层焊接方式。 每层焊接厚度约100 mm。

(d)选择合理焊接参数,连续焊接,层间温度为300 ℃,要保证焊肉质量满足要求,控制整体变形,焊接时清除焊条药皮,锤击消除应力,严格清渣,避免出现焊接缺陷。

(e)焊好一层后,进行一次退火处理。 退火温度为600 ℃,保温时间6 h。

(f)进行超声波探伤确认,执行GB11345-2003 标准,检验等级为B 级,焊缝质量不得低于II 级,合格后再进行第二层焊接。

(g)第二层焊接工艺与第一层相同,焊后退火处理,进行超声波探伤,标准与上一层相同,如有缺陷,需及时进行清理,合格后转加工工序。

(h)去掉端板和尾部钢块,缸体打磨平整。

3.2.7 精加工和表面探伤检测

焊后精加工过程,去掉缸体内孔支撑环,加工缸体内孔及各处尺寸与图纸要求一致,对焊缝表面进行磁粉探伤检验,表面无气孔、夹渣、裂纹、咬肉等缺陷。

4 打压试验

为了保证缸体满足设计要求的工作压力,检验坡口的焊接质量,防止使用过程中出现漏油、裂纹等缺陷,造成整个缸体开裂的质量问题,需要将整个缸体密封为一个腔体,进行压力试验。

4.1 试验方案

图8 为打压方案示意图,图中缸盖法兰一为闷盖,厚度为150 mm,采用紫铜垫和O 型圈复合密封方式。法兰二为进油口,厚度为100 mm,采用紫铜垫和O 型圈复合密封方式。 通过连接胶管与泵站连接,采用乳化液作为试验用介质。泵站能力为50 MPa。 大缸盖厚度为340 mm,在法兰止口的径向和端面上各加工两个环形槽,采用四道O 型圈密封。 缸盖把合示意图和法兰把合密封示意图分别见图9 和图10。所有法兰均采用45#钢锻件,经调质热处理后进行精加工,所有螺栓均采用12.9 级高强度螺栓。

图8 打压方案示意图Fig. 8 Schematic Diagram for Pressurizing Scheme

图9 缸盖把合示意图Fig. 9 Schematic Diagram for Closing Cylinder Head

图10 法兰把合密封示意图Fig. 10 Diagram for Flange Sealing

4.2 试验过程及结果

(1)开始安装缸体两侧进出油口法兰及其密封,同时将侧壁的排气口封堵上;之后将缸体注满乳化液,再将端盖大法兰压入,压入的同时乳化液溢出,由此保障缸体内没有空气。

(2)将所有的法兰及其密封件安装紧固到位,接入液压系统管道,经查验均符合安装要求。

(3)为防止可能的因密封损坏而造成高压介质喷出造成的危害,在缸体密封件安装完成后,在其上面加装了特质钢桶保护罩。

(4)开始升压试验,初次将压力调整为30 MPa,经检查各部位均无渗漏现象和其它任何状况出现,随即将压力升至42 MPa,关停压力泵,进行系统检查和观察,进入保压阶段。

(5)始终监控压力表,保压过程中将保护罩摘下,目视检查,无任何泄露情况。

(6)保压阶段对压力表进行实时监测和拍照,30 min 的保压时间内没有丝毫降压现象发生,压力表数值一直维持42 MPa 试验压力。

5 实际效果

通过采用支撑环定位支撑,并将坡口加工深度加大至支撑环上,实现了不用清根处理的单面焊接,保证了内部焊接区域的质量要求。其检测结果如下:

(1)锻 件 超 声 波 探 伤 检 查:按 照JB/T 5000.15-1998 《重型机械通用技术条件锻钢件无损探伤》,质量等级满足III 级要求。

(2)焊缝内部质量:超声波探伤结果满足GB 11345-2003,检验等级为B 级标准。

(3)表面探伤:缸体焊缝内表面磁粉探伤无缺陷,焊缝外表面着色探伤未发现裂纹缺陷,存在4 个点状缺陷,当量为Φ1.0~Φ1.5 mm,着色探伤合格。

(4)试压压力42 MPa,保压30 min 无泄漏,保压合格。

6 结论

(1)采用锻焊结构制造缸体的难点是窄间隙焊缝,通过设计一种凹形支撑环的定位垫板,并结合单面埋弧自动焊接,严格控制焊前预热温度、焊接层间温度和焊后分层退火缓冷的方式,保证焊缝内部质量。

(2)通过加工去除焊接底部容易出现气孔、夹渣、裂纹等缺陷区域,缸体内外焊缝区域表面进行磁粉探伤检验,无裂纹缺陷,保证了锻焊结构缸体的制造质量。

(3)压力测试结果表明,当压力为42 MPa,保压时间30 min 时,缸体无泄漏发生,证明满足设计要求。

(4)该缸体结构及制造方法可推广应用在大型厚壁合金钢锻件的焊接中,用以替代窄间隙焊接专用设备。 采用自动埋弧焊接,可以保证焊接质量。