从鞍钢高炉炉缸破损调查结果反思炉缸炭砖标准

李建军,张磊,曾宇,谢明辉,郭天永,姚硕,姜喆

(1. 鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021;2. 鞍钢集团钢铁研究院,辽宁 鞍山 114009)

鞍钢自2003 年开始,在炼钢等后道工序完成技术改造后,将重点放到了炼铁工序,到2010 年鞍钢集团朝阳钢铁有限公司高炉投产,逐步完成了炼铁系统的大型化、现代化改造,产能已经达到2 600 万t。但炼铁工序面临着创新发展能力不足、环境能源约束不断增强、 可持续发展动力不足等问题。随着鞍钢高炉的大型化,炼铁技术发展应把安全长寿作为主攻方向。 如何在高炉“稳定顺行、指标优化”的基础上做到“安全长寿”是摆在鞍钢炼铁工序面前的首要任务[1-3]。 本文结合近年来鞍钢高炉破损调查结果,分析了造成高炉炉缸破损的原因,重点阐述了为解决炉缸异常侵蚀而选用的炭砖的参数标准,并对炭砖的几项关键指标参数的重要性进行了排序。

1 鞍钢高炉破损调查情况

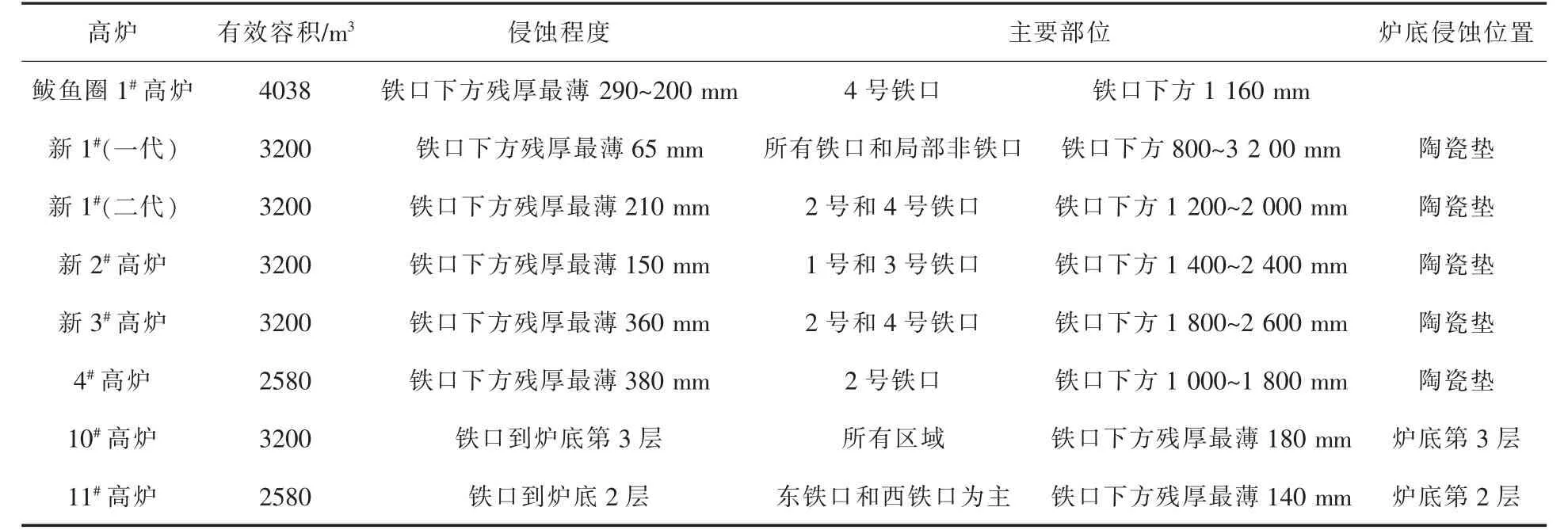

通过对鞍钢1 座4038 m3、4 座3200 m3和3 座2580 m3大型高炉进行破损调查发现,炉缸长寿的限制性部位都是在铁口中心线以下1.5~3 m[4],铁口圆周方向15°以内。 鞍钢高炉炉缸侵蚀概况见表1。

表1 鞍钢高炉炉缸侵蚀概况Table 1 Erosion State of BF Hearth in Ansteel

由表1 可以看出,铁口下方1~3 m、铁口圆周方向15°区域,炉衬最容易开始侵蚀,这是由于该部位铁水流速大,不容易形成渣铁保护层,因而容易产生炭砖的铁水冲刷熔蚀;同时,该部位承受的剪切力最大,当高炉炭砖的抗压强度指标小于承受的热应力时,炭砖容易断裂。由于铁口上部和炉底炭砖几乎没有侵蚀,因此在高炉大修过程中,应该在炉缸铁口下部环炭部位采用品质优良的炭砖,在铁口上部和炉底炭砖则可选用价格低廉、质量参数一般的炭砖。

2 鞍钢高炉炉缸破损原因分析

2.1 铁水环流

由于炉缸内存在“死料柱”,铁水出现环流是必然现象,而此现象又会造成铁水冲刷炉缸侧壁,导致“象脚型”侵蚀。 铁水环流会加剧铁水对炭砖的渗透和冲刷,造成炭砖热面出现分步性和阶段性分层及粉化后剥离。近年来,对鞍钢不同容积的高炉进行破损调查,均发现明显的铁水环流造成的炉缸环炭侵蚀现象。 新1#高炉第一代因环流造成的铁口下方熔洞如图1 所示。

图1 新1#高炉第一代因环流造成的铁口下方熔洞Fig. 1 First Generation Melting Hole under Iron Notch Caused by Circulating Flow of Hot Metal in New No. 1 BF

为减少炉缸内铁水环流对炭砖的破坏,可以选择从高炉操作和设计两个方面入手解决。 ①操作方面可以选择堵风口、提高焦炭冶金性能、减少中心加焦比例、降低冶炼强度和加强冷却壁和炭砖之间的传热等手段,但上述方法或是减缓炉缸侵蚀效果有限,或是对排产计划和铁水成本均有负面影响,难以实施。 ②最根本的手段还是在设计方面选用抗铁水侵蚀和渗透性能好的炭砖。 炭砖的抗铁水侵蚀性能可以通过铁水熔蚀指数检测数据直接体现,理论上应该尽可能采购低铁水熔蚀指数的炭砖,最好控制炉缸铁口以下炭砖铁水熔蚀指数≤26%。 炭砖的抗铁水侵蚀性能也可以通过压汞仪检测耐火材料≤1 μm 的气孔容积比例侧面体现。

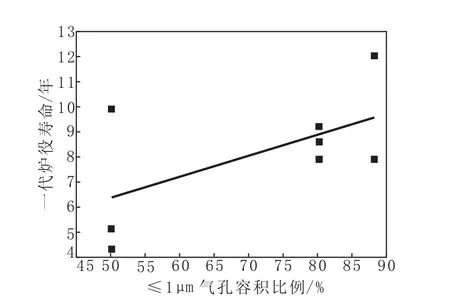

笔者统计了鞍钢2010—2019 年大修的8 座高炉的一代炉役与炭砖≤1 μm 的气孔容积比例关系,高炉炉缸寿命与炭砖≤1 μm 的气孔容积比例关系如图2 所示。

图2 高炉炉缸寿命与炭砖≤1 μm 的气孔容积比例关系Fig.2 Proportional Relation between Hearth Life of BF and Volume of Pores with Equal to or Less Than 1μm of Carbon Bricks

由图2 可以看出,炭砖≤1 μm 的气孔容积比例越高,高炉寿命越长,因此,基于鞍钢的原燃料条件和操作习惯,炭砖的抗铁水侵蚀性能和≤1 μm的气孔容积比例是高炉选用炭砖时最应该重视的指标。近年来,鞍钢所有大修的高炉炉缸环炭重点部位均采用≤1 μm 的气孔容积比例>80%的超微孔炭砖,一定程度上延缓了铁口下部、铁水环流严重区域的侵蚀速度。

2.2 应力破坏

炭砖是一类抗折强度远低于其抗压强度的脆性材料,但由于受炉缸结构性限制,以及炭砖受热膨胀后变形和温度场应力因素的影响,径向因温度差产生的结构变形和热应力长时间作用于炭砖本身,会导致炭砖受疲劳应力作用而环裂和缝隙加大。通过对鞍钢新1#高炉第二代破损调查发现,新1#高炉出现大量炭砖环裂,见图3。

图3 新1#高炉第二代因应力造成的炭砖环裂Fig.3 Second Generation Ring Cracking along Carbon Bricks in New No.1 BF Caused by Stress

与局部炭砖的角部崩裂相比,大量炭砖出现环裂对高炉长寿具有非常致命的影响。 炭砖产生环状裂纹后,不再是一个整体,会出现气阻层,造成其内部的热量向外传递受阻,外部的冷却效果降低,促使炭砖热面温度升高,不能形成有效保护层,导致侵蚀速度加快。 出现这种现象的主要原因是,炭砖抗压强度和导热系数两个参数与炭砖设计长度不匹配。 炭砖长度过长、导热系数低易造成炭砖热面与冷面温度差增大,进而使热应力增加,超过炭砖的抗压强度,这是炭砖环裂的主要原因。

理论上,炭砖设计的长度越长,导热系数越小,相应的选用炭砖的抗压强度越大。通过对高炉破损调查发现,在炭砖导热系数为15~20 W/(m·K)时,当高炉炭砖长度≥1.2 m 时,应将常温抗压强度控制在≥40 MPa;当高炉炭砖长度≥1.4 m 时,应将常温抗压强度控制在≥50 MPa;当高炉炭砖长度≥1.6 m 时,应将常温抗压强度控制在≥60 MPa。理论上计算的高炉内炭砖所承受的鼓风压力和渣铁铁水压力之和,均小于所测炭砖抗压强度,炭砖的断裂更多是由于炭砖所受应力疲劳和炉缸内铁水液位反复升降产生的热振动所导致的,但炭砖在高炉内部是否容易环裂,仍然可以通过抗压和抗热振性能反应出来。

2.3 氧化侵蚀

生产炭砖的主要原料是煤,炭砖内部的碳元素含量超过80%以上,因此高炉炉缸砌筑的炭砖很容易被高炉内部的氧化物侵蚀而粉化。 鞍钢高炉大修后,在多座高炉上发现炭砖氧化侵蚀造成的疏松、粉化,见图4。

图4 炭砖氧化侵蚀造成疏松、粉化Fig. 4 Looseness and Pulverization Caused by Oxidation Erosion Occurred in Carbon Bricks

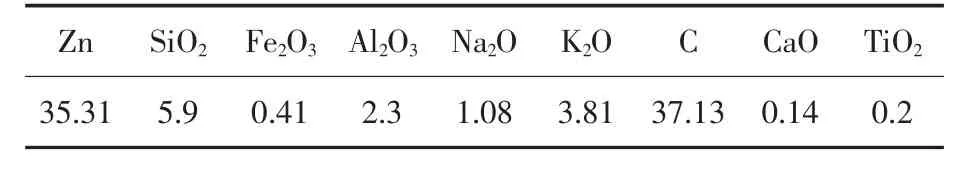

对炭砖疏松粉化物进行化学分析,成分见表2,发现碳素含量仅在20%~40%,说明炭砖发生过氧化侵蚀。

表2 炭砖疏松粉化物化学成分(质量分数)Table 2 Chemical Compositions in Loosened and Pulverization Matters from Carbon Bricks(Mass Fraction)%

在高炉日产生产过程中,冷却设备漏水、煤气中的CO2串入炭砖缝隙、 高炉崩料造成渣中FeO含量增加的现象经常发生,导致高炉内CO2和H2O 对炭砖的氧化侵蚀很难避免,邹忠平等认为炉缸积水是炉缸长寿的最大“敌人”[5]。 炭砖中碳素与氧化性气体,如H2O 和CO2分别在450 ℃和760 ℃以上就可以发生化学反应。 高炉炉缸内部环境温度往往超过1 500 ℃,一旦出现氧化性氛围炭砖就会迅速粉化。 为了防止因炭砖氧化而造成的侵蚀,设计时应选择抗氧化能力比较强的炭砖。目前,鞍钢大型高炉大修时均采用氧化率小于8%的炭砖,并在发现风口漏水时进行及时更换和处理,基本上可以控制炭砖因氧化侵蚀而造成的疏松、粉化。

2.4 碱金属侵蚀

入炉碱金属有相当一部分在炉内上部和下部之间循环转移,不能排出炉外,造成碱金属在高炉内的循环和富集。据日本高炉解体调查,在炉内参与循环的碱量为入炉碱量的10 倍以上。 碱金属中K、Na 蒸气与炭砖中添加剂Al2O3及SiO2形成霞石(KNa3(AlSiO4)4)及 白 榴 石(K2O·Al2O3·4SiO2),前者体积膨胀49%~50%,后者体积膨胀30%[6]。此外,碱金属原子若嵌到碳晶格层面中,会引起碳层间距增大,体积膨胀。 根据有关资料介绍,当碱金属吸收量大于2%,炭砖将会膨胀开裂,对炭砖分层与粉化作用十分明显。为了减少有害元素对炭砖的侵蚀,除了应提高冷却强度,控制炭砖热面温度在Zn、K、Na 对炭砖的侵蚀温度(800~1 000 ℃)以下外,还需要选用抗K 和Na 等有害元素侵蚀性能好的炭砖。炭砖的抗碱性好意味着,碱金属渗碳进炭砖后炭砖的体积膨胀率和强度变化小,可以有效的减少炭砖内部受的应力和保持自身抵御外部压力的能力,减少炭砖开裂风险。目前,国内外质量较好的炭砖可以做到抗碱侵蚀后,体积膨胀率在5%以下,抗压强度变化率不大于10%。 建议高炉炉料中碱金属负荷高的高炉,应着重关注此指标。

2.5 炉缸传热平衡破坏

由于捣料在砌筑过程中用量非常少,其性能的好坏非常容易被忽略,并造成不可估量的损失。冷却壁与炭砖之间的捣料在炉缸传热链中起承上启下的作用,如果炭捣料的传热性能过差,不仅不能起到有效的桥梁作用,还会在捣料层形成热阻,且就算选用的炭砖本身导热系数高,也不能将炭砖的热量有效并及时地传递给冷却水带走,会造成炭砖的热面温度异常上升,无法形成凝固层,最终导致炭砖的异常侵蚀。因此,捣料的导热系数甚至比炭砖的导热系数更加重要,如果捣料捣不实影响导热系数,即使采用高价格的炭砖也不能达到高炉长寿的目的。 捣料的导热系数与捣料的密度成正比,在高炉砌筑过程中应保证炭砖之间碳素胶泥饱满、碳素捣料捣实,尽可能提高其密度;并对碳素捣料随机取样检验其密度和导热系数,保证捣实后捣料体积密度达到1.65 g/cm3以上,导热系数尽可能提高到接近炭砖的水平。

3 炉缸炭砖的选用探讨

高炉长寿是一项涉及设计选材、施工、烘炉、开炉、 日常操作、 后期维护的长期系统的综合技术,其中设计选材对高炉长寿影响巨大。

目前,很多钢铁厂由于缺乏检测手段,不能在高炉砌筑前对高炉耐材试样进行抽样检验监查,造成新建高炉非常容易在开炉2~3 年后出现炉缸侧壁温度升高情况。在高炉砌筑前,应利用超声波探伤仪对大块炭砖进行随机抽检,保证大块炭砖内部无缺陷,捣料密度和导热系数达到设计要求,炭砖的选用应更重视其抗铁水侵蚀性能、≤1 μm的气孔容积比例,其次是抗氧化性能;而原燃料中碱金属负荷大的高炉,则应该优先选择高炉抗碱性能好的炭砖;炉缸环炭部位炭砖设计长度长的高炉,应重视抗压强度指标。

现今,国内外炭砖生产制造商通过设备改造和提高炭砖内部石墨含量,基本可使炭砖导热系数接近或超过20 W/(m·K),高导热的石墨炭砖可接近90 W/(m·K),炭砖导热性能基本都能满足高炉炉缸构建传热体系的需要,甚至过剩。 与炭砖的导热系数太高相反,目前导热系数最好的捣料,在110 ℃烘干后实验室检测的数值也仅仅超过17 W/(m·K)[7],捣料在炉缸内长时间气蚀后导热系数逐渐降低到5 W/(m·K)以下,捣料的导热系数已经成为构建炉缸导热体系的限制性环节,无法形成炉缸由内到外导热系数是递增的产热体系。

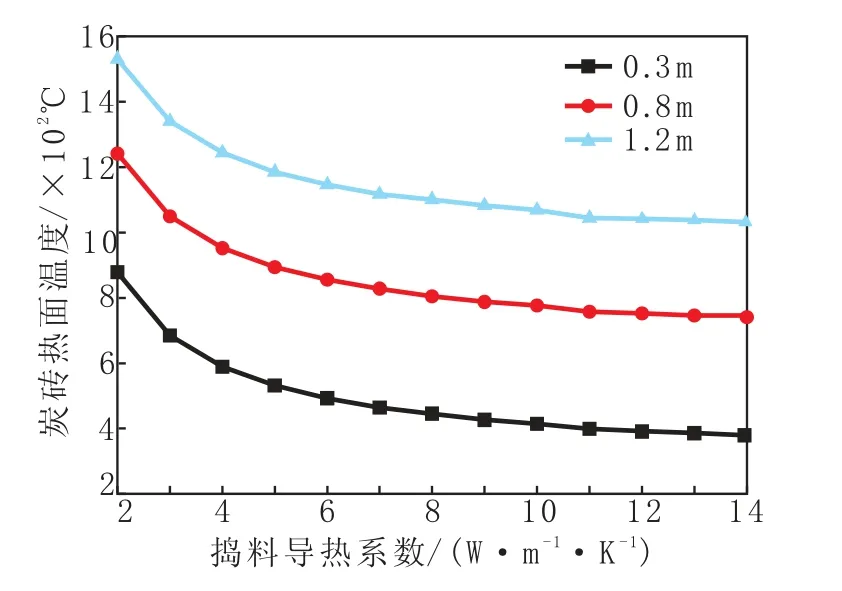

笔者计算了捣料厚度取0.08 m、 炭砖导热系数取20 W/(m·K)条件下,炭砖长度分别为0.3 m、0.8 m 和1.2 m 时捣料导热系数变化对炭砖热面温度的影响(见图5),发现捣料导热系数越大,则炭砖热面温度越低,越容易产生渣铁保护壳保护炉缸。

图5 捣料导热系数变化对炭砖热面温度的影响Fig. 5 Effect of Thermal Coefficient in Changing of Rammed Material on Hot Surface Temperature of Carbon Bricks

当捣料经过气蚀,导热系数降低到5 W/(m·K)以下后,在炉缸捣料层形成热阻,无法将热量顺利地传出,也就无法降低了炭砖热面温度而产生了渣铁壳,这种现象在炉缸炭砖残余厚度较大时较为明显。在此种传热平衡条件下,继续选用高导热系数炭砖已经没有太大意义,因此导热系数与炭砖的其它性能相比不那么重要,但高炉砌筑前测试炭砖从室温至1 150 ℃不同温度段的导热系数,可以帮助准确计算出高炉炉役后期炭砖的残余厚度,保证高炉炉役后期的安全稳定生产。建议钢铁厂砌筑高炉前,根据自己的原燃料条件、设计炉型和投资成本,综合考虑采购炭砖并对炭砖进行抽样测试分析,合理选择炭砖。

4 结论

(1)鞍钢高炉侵蚀的主要部位为铁口下1.5~3 m,铁口圆周方向15°以内,此处应选用抗铁水侵蚀和渗透性能好的炭砖,而炭砖的抗铁水侵蚀性能可以通过铁水熔蚀指数和小于≤1 μm 的气孔容积比例体现。

(2)炭砖环裂的主要原因是热应力超过其抗压强度,为避免炭砖出现环裂,应保证炭砖抗压强度、导热系数与炭砖设计长度相匹配,避免炭砖设计长度过长;炭砖因氧化和碱金属造成的侵蚀是不可避免的,应选择氧化率<8%且抗碱性能优良的炭砖。

(3)炭砖的选用应更重视其抗铁水侵蚀性能、≤1 μm 的气孔容积比例,其次是抗氧化性能;而原燃料中碱金属负荷大的高炉,则应该优先选择高炉抗碱性能好的炭砖;炉缸环炭部位炭砖设计长度长的高炉,应重视抗压强度指标。

(4)目前炭砖的导热系数基本上是过剩的,应更加重视捣料的导热系数,保证炉缸由内到外材料的导热系数是递增的,避免形成热阻层。