30CrMnSiA 钢带状组织的研究与控制

白云峰,孙明君,杨成,张磊,薛军,李松柏

(1. 海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2. 鞍钢集团钢铁研究院,辽宁 鞍山 114009;3. 鞍钢股份有限公司产品制造部,辽宁 鞍山 114021;4. 鞍钢矿业公司大孤山铁矿,辽宁 鞍山 114046)

近年来,随着高端装备制造商设计精度和技术水平的提高,对30CrMnSiA 钢板的订货指标要求也随之升高,要求带状组织≤2.0 的同时,还需保证布氏硬度≤229。鞍钢在生产30CrMnSiA 钢板时,最常见的缺陷为带状组织超标,带状组织不但会加剧钢材的各向异性,还会使钢材的冲击韧性、塑性[1]、可切削性变差,增加氢致开裂的倾向,严重影响零件各向性能均匀[2]。为降低带状组织,轧制和热处理方面多采用提高轧制温度和轧后冷却速度、轧材正火等方式处理,但会导致硬度过高而无法交货。 为了解决上述问题,本文从降低钢板的带状等级入手,从其形成机理上对珠光体条带数目、贯穿程度和连续性进行控制,调整生产工艺,从而减轻带状组织。

1 试验材料与方法

1.1 试验材料

用于试验的30CrMnSiA 热轧板材坯料有两种,一种是连铸坯,厚度为230 mm;另一种是以上述连铸坯作为自耗电极进行电渣熔铸的电渣熔铸坯(以下简称“电渣坯”),厚度为330 mm。 连铸坯和电渣坯成分如表1 所示。 两种坯料开轧温度为1 100~1 050 ℃,终轧温度为880~900 ℃,最终轧制成10 mm 厚度的板材。

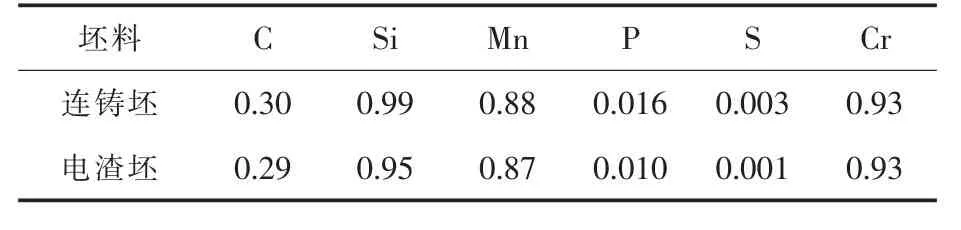

表1 连铸坯和电渣坯成分(质量分数)Table 1 Compositions in Continuous Casting Blank and Electroslag Blank(Mass Fraction)%

1.2 试验方法

1.2.1 冶炼试验

观察30CrMnSiA 连铸坯和电渣坯的枝晶情况。 采用线扫对两种坯料及其相同热轧工艺下的热轧板元素偏析情况进行分析,比较带状组织情况和元素偏析倾向。

1.2.2 热处理试验

热处理对30CrMnSiA 钢带状组织和硬度影响试验包括正火试验和正火+回火试验。

(1)正火试验

为找到有效消除带状组织的正火工艺,采用带状组织较重的30CrMnSiA 热轧钢板进行3 组试验,分别是正火1、正火2 以及正火3,尺寸规格为10 mm×400 mm×500 mm。 正火试验在高温电阻炉中进行,正火温度为890~940 ℃,保温时间为6 min/mm。 正火试验热处理工艺见表2。

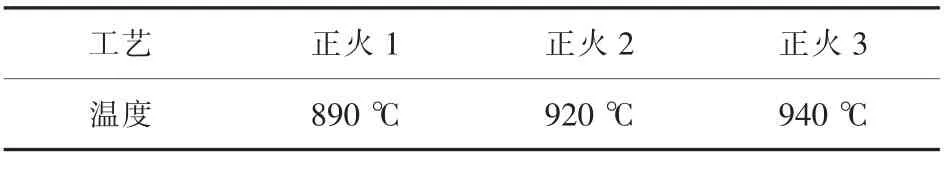

表2 正火试验工艺Table 2 Normalizing Test Process

(2)正火+回火试验

选择在消除带状组织效果较好的正火工艺下降低硬度,既不恶化带状组织又能满足交货硬度条件。 采用消除带状组织效果较好的正火工艺,将正火后样品进行回火试验,回火温度为680~790 ℃,保温时间为20 min/mm。 正火+回火试验热处理工艺见表3。

表3 正火+回火试验工艺Table 3 Normalizing Plus Tempering Test Process

根据GB/T 13299《钢的显微组织评定方法》中C 系列标准分别进行金相取样和带状组织评级,经过打磨抛光后,观察中心偏析;用光学显微镜观察4%硝酸酒精溶液腐蚀后的试样,分析带状组织的分布;将金相试样线切割后磨制成透射试样,使用Tecnai G220 透射电镜观察碳化物在不同热处理工艺下的微观变化。 在LINSEIS L78 RITA 相变仪上进行30CrMnSiA 钢相变参数的测定,试样奥氏体化温度为870 ℃,保温时间为10 min,测得物理参数及CCT 曲线。

2 试验结果与分析

2.1 冶炼方式对带状组织的影响

文献显示[3-7],带状组织包括一次带状组织和二次带状组织。 前者很难消除,后者可通过热处理手段改善。研究者们普遍认为带状组织的形成是元素偏析造成的。铸坯中存在的偏析经轧制后会遗传至钢板中,体现为钢板横断面上的带状组织,消除或减轻偏析导致的带状组织的坯料处理方法。

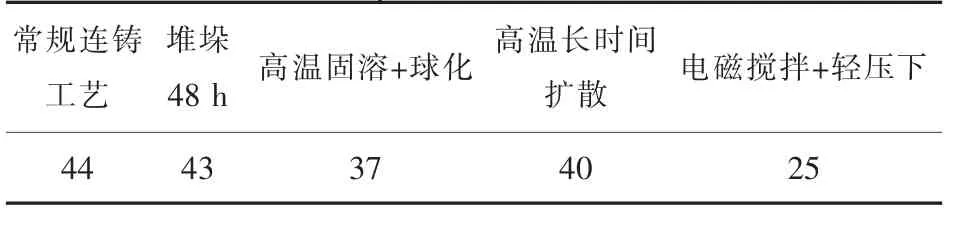

统计鞍钢2014-2019 年30CrMnSiA 钢的实际生产情况,不同坯料工艺带状组织不合格率统计见表4。

表4 不同坯料工艺带状组织不合格率统计Table 4 Statistics for Unqualified Rates of Banded Microstructures by Different Processes for Blanks %

从表4 可以看出,常规连铸工艺、堆垛48 h、高温长时间扩散以及高温固溶+球化这几种工艺中,因连铸坯的凝固方式没有本质上的改变,所以都未解决钢板不合格率高的问题;而采用“电磁搅拌+轻压下” 工艺生产的钢板的不合格率较其他工艺低,从而为减轻偏析指明了方向,即偏析程度与带状组织不合格率成正比关系,改变钢坯冶炼方式将成为解决带状组织的有效办法。

统计试验的30CrMnSiA 连铸坯和电渣坯在常规热轧工艺下的不合格率,结果发现连铸坯钢板的带状组织不合格率高达44%,而电渣坯钢板带状组织不合格率为17%。

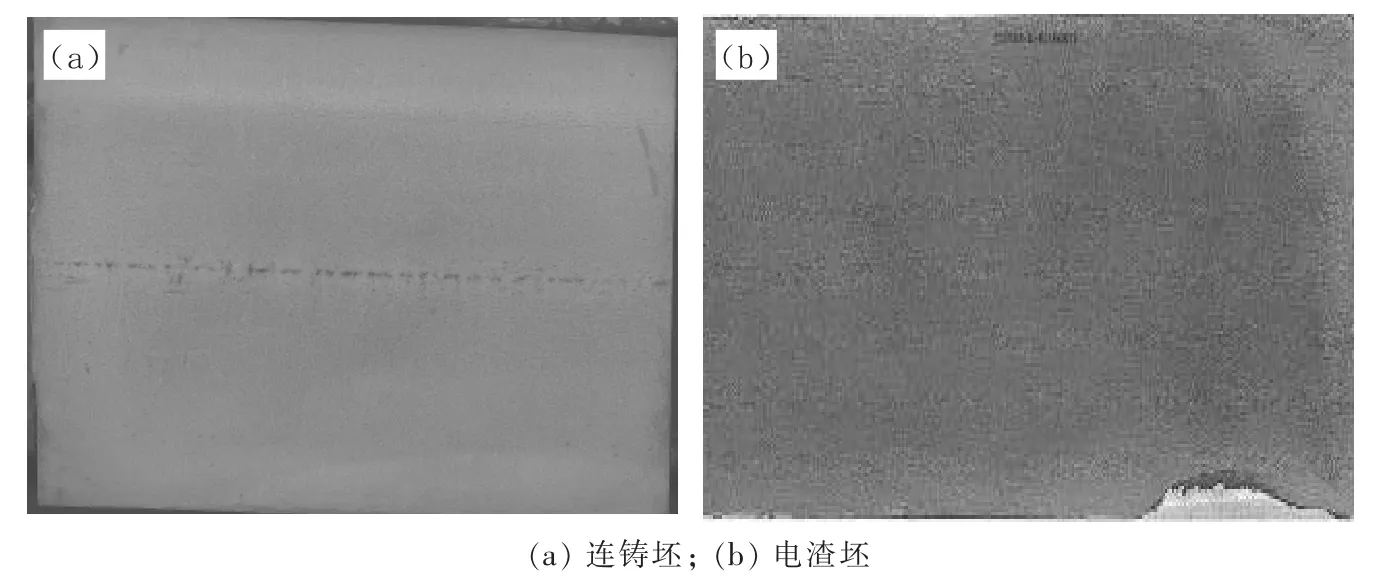

因此,采用电渣工艺是解决元素偏析的有效方法,通过快速定向凝固降低钢中元素偏析进而消除或减少带状组织。 采用电渣工艺的优势是钢在凝固过程中以接近单向凝固的方式完成迅速凝固,来不及产生严重铸态偏析和柱状晶。而连铸坯在凝固的过程中,容易产生发达的柱状晶和偏析,易形成带状组织的成分遗传因素。 两种坯料偏析对比如图1 所示,连铸坯的柱状晶发达,并且存在明显元素偏析,而电渣坯的偏析明显得到改善。

图1 两种坯料偏析对比Fig. 1 Comparison of Segregation Occurred in Two Kinds of Blanks

在厚度方向对热轧后的30CrMnSiA 连铸钢板和电渣钢 板试 样进 行C、Cr、Mn、Si 元素线扫描,偏析曲线见图2。虽然两种钢坯在局部区域均存在元素波动,但电渣钢的元素波动要比连铸钢振幅小、最值偏离值小、偏析指数低。 说明电渣熔铸工艺处理坯料可减轻偏析,抑制元素不均。

图2 偏析曲线Fig. 2 Segregation Curves

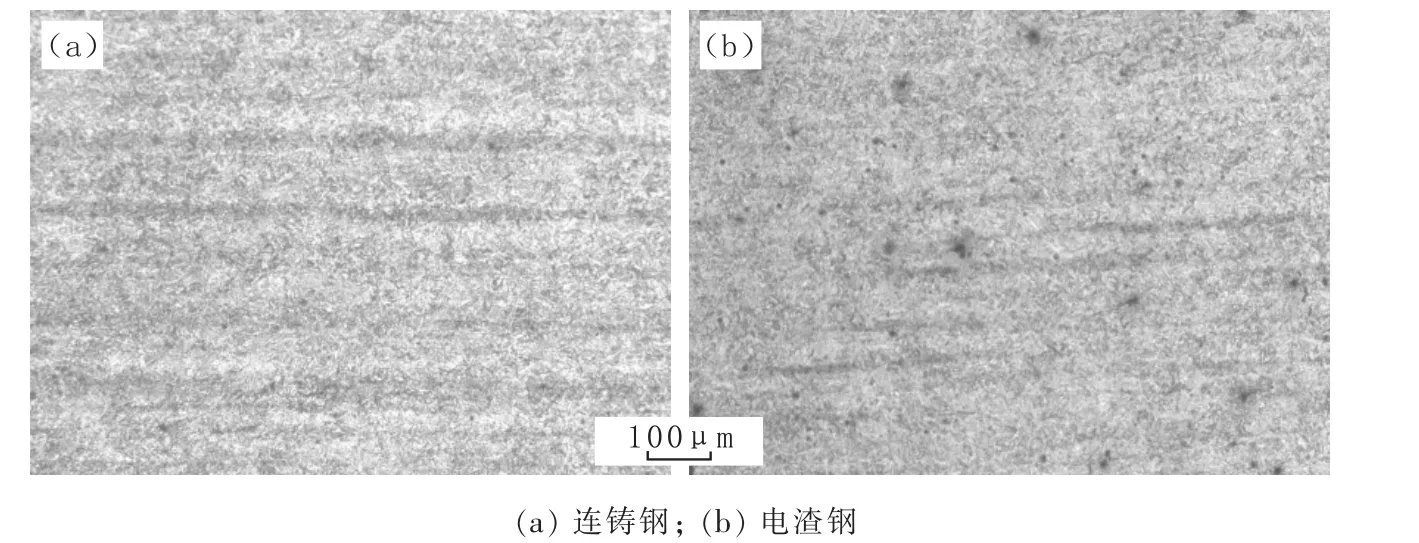

图3 为30CrMnSiA 两种坯料的热轧态金相组织,在相同热轧工艺下,30CrMnSiA 连铸钢带状评级为3.0,而电渣钢带状组织评级为1.0。 连铸钢的铁素体和珠光体交替产生形成带状组织,原因是铸坯在进行轧制的时候,粗大的枝晶间富集较多的碳、合金元素以及杂质,轧制后这些富溶质区随轧制变形分布成宏观上不连续分布的微型偏析带并随变形方向拉长,形成了碳及合金元素的贫溶质区与富溶质区彼此交替堆叠的条带区域。 这些微观的成分偏析使局部区域Ar3的变化,导致在缓慢冷却的过程中,贫溶质区优先形成以铁素体为主的带,富溶质区形成以珠光体为主的带,最后形成彼此相间的带状组织。

图3 30CrMnSiA 两种坯料的热轧态金相组织Fig. 3 Metallographic Structures of Two Kinds of Hot-rolled Blanks of 30CrMnSiA

为突出试验效果,采用相同、有效控制带状组织的正火工艺处理两种钢板,采用14 组样本进行对比,带状组织箱体图如图4 所示。 连铸钢带状组织等级与电渣钢带状组织等级比较,电渣钢质量集中度好,处于较低级别更适应宽窗口工艺。 试验证明,电渣钢通过改善冶炼过程中偏析程度从而有效降低带状组织等级。

图4 带状组织箱体图Fig. 4 Box Diagram of Banded Microstructures

2.2 热处理对带状组织和硬度的影响

综上可知,连铸钢和电渣钢均存在局部偏析,只是程度不同。蔡珍[8]等人的带状理论和相变规律认为,当奥氏体发生较慢冷却时,贫溶质区的Ar3温度高于富溶质区的Ar3温度,先共析铁素体优先在贫溶质区产生,贫溶质区析出铁素体时会使碳向富溶质区转移,直到贫溶质区发生珠光体转变。

基于上述理论,解决带状组织要采用奥氏体快冷,使贫溶质区与富溶质区奥氏体同时开始分解先共析铁素体,快速冷却使碳扩散缓慢且距离变短,贫溶质区排出的碳并没有被富溶质区的奥氏体所吸收,元素不按偏析规律就近生成珠光体,从而无法形成铁素体-珠光体交替相间的带状组织,富溶质区奥氏体几乎与贫溶质区同时进行相变,铁素体和珠光体无法沿成分偏析而分布,因此,迅速冷却可以阻碍二次带状组织的形成。 反观上述原理可以得出,回火温度重新回到奥氏体区内缓冷也可能导致二次带状重新产生或加重。

在 LINSEIS L78 RITA 相变仪上测得30CrMnSiA 钢的CCT 曲线见图5。 CCT 曲线测定参数用于设计正回火制度,Ac1为765 ℃、Ac3为835 ℃、Ar3为777 ℃、Ar1为704 ℃、Ms 为365 ℃。根据CCT 曲线,应选择快速冷却速度在5 ℃/s 以下,避开马氏体区,符合正火工艺特征,因此选择正火工艺消除带状组织。正火快速降温,增加了过冷度,促进富溶质区奥氏体加速分解,缩小由于局部偏析导致的Ar3差异。

图5 30CrMnSiA 钢的CCT 曲线Fig. 5 CCT Curves of 30CrMnSiA Steel

2.2.1 正火对硬度和带状组织的影响

以10 mm 热轧态连铸坯带状组织不合格的30CrMnSiA 钢板为例,分别进行正火试验,正火工艺指标见表5。

表5 正火工艺指标Table 5 Indexes for Normalizing Process

热轧经3 种正火工艺后硬度有所提高,带状组织下降。正火试验采用的高温正火工艺中,2#和3#工艺减轻带状组织的效果优于1#工艺,说明高温有助于提高相变驱动力,使碳短时间均匀化,弱化带状组织的遗传因素;在Ar1至正火温度范围内,辐射换热初始温度高者换热降温的能力较强,可产生更大的冷却速度,具体见式(1),3#工艺换热速率比1#工艺高出37%,得到较大过冷度的相变过程快速完成,有助于摆脱局部Ar3差异,铁素体和珠光体随机分布。

式 中,Q 为 热 流 密 度,W/m2;ε 为 钢 坯 黑 度,取0.8;δ 为波尔兹曼常数,取5.67×10-8,W/(m2·K4);T1为正火温度,K;T2为Ar1,取977.16 K。

式(1)中正火温度T1越高,单位面积热流密度Q 越大,钢坯高温段冷却速度越快,越有利于消除带状组织。

为了进一步找出最优工艺,分别使用920 ℃和940 ℃正火工艺进行14 组对比试验,工艺对比指标见图6,940 ℃正火工艺有效降低了钢板带状组织级别,验证了表5 和式(1),同时也证明正火3 为最优。

图6 工艺对比指标Fig. 6 Indexes for Process Comparison

根据上述试验结果确定工业试制正火工艺为(940±10)℃,保温时间为6 min/mm。对20~70 mm厚30CrMnSiA 钢板进行正火工艺试制,冷却速度与硬度及带状等级关系见图7。 由图7 可以看出,冷却速度增加,硬度随之增加,带状等级降低。 当正火工艺实现带状等级为2.0 级以下时,实测布氏硬度HBW 值均大于229,因此要满足交货要求必须进行回火工艺。

图7 冷却速度与硬度及带状等级关系Fig. 7 Relationship between Cooling Rate and Hardness and Banded Microstructures Grade

2.2.2 回火对硬度和带状影响

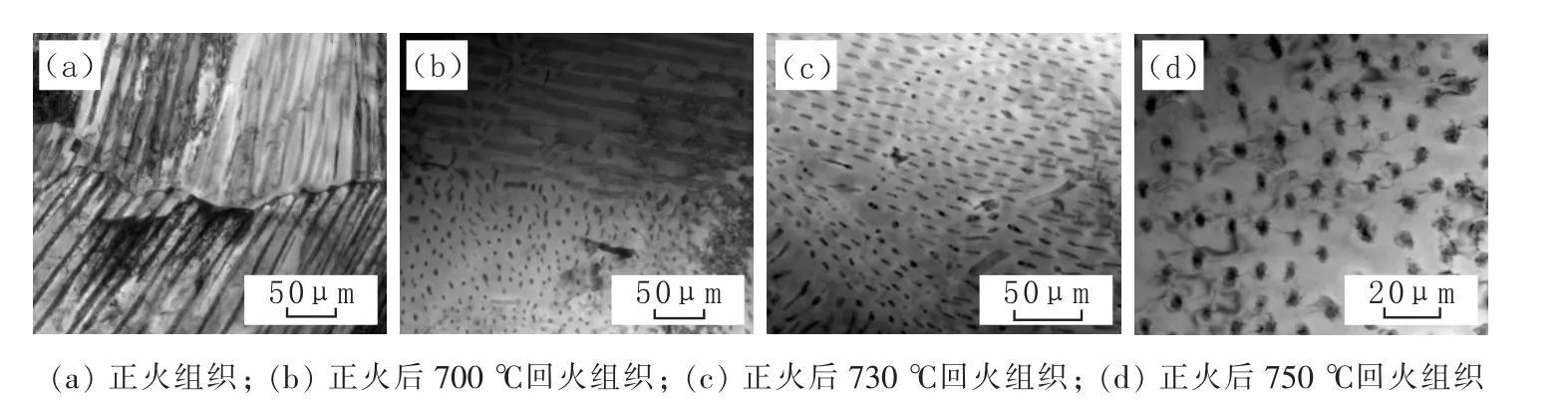

正火后的30CrMnSiA 钢板存在硬度偏高的问题,正火后基体为铁素体和珠光体,降低硬度可从改善珠光体片层结构入手。为降低硬度,回火试验利用高温使珠光体片层的碳化物球化,从而降低材料的平均硬度。

以10 mm30CrMnSiA 连铸坯钢板为例,回火工艺指标见表6。 结果表明,正火样品经回火后,硬度均有所下降,带状组织变化规律明显,4#工艺回火温度低于700 ℃没有起到降低硬度的效果;8#和9#工艺温度高于Ac1,带状组织恶化;回火温度过高,使钢重新奥氏体化,缓慢冷却导致部分珠光体和铁素体重新分布,带状组织再次恶化。 6#和7#可满足交货要求,说明Ac1以下15~35 ℃的回火不会恶化带状组织,且可以实现降低硬度的目的,730~750 ℃回火工艺满足交货要求。因此,回火工艺应确定为740±10 ℃,保温时间为20 min/mm。

表6 回火工艺指标Table 6 Indexes for Tempering Process

图8 为30CrMnSiA 钢回火后球化效果,由图8 可以看出,连铸钢正火状态下为珠光体,测得珠光体片层间距为0.17~0.20 μm。 高温回火后相的形态发生变化,随着回火温度的提高,珠光体片层发生熔断,并逐渐球化,变化比例由部分逐渐发展成全部。 正火后750 ℃回火组织硬度降至178 HBW,球化碳化物直径为Φ0.04~Φ0.06 μm。 高温回火实现了降低基体硬度的预期效果,铁素体和珠光体分布未改变,带状组织没有恶化。

图8 30CrMnSiA 钢回火后球化效果Fig. 8 Spheroidization Effect of 30CrMnSiA Steel after Tempering

3 结论

(1)通过电渣熔铸工艺可减轻元素偏析,从而减轻偏析遗传和带状组织。 相同热轧工艺和正火工艺下,电渣钢带状组织好于连铸钢。

(2)高温正火可改善钢板带状组织。 通过正火工艺(940±10)℃,保温时间为6 min/mm 处理,可使钢板带状组织级别降至1.0~1.5 级,但具有较高的硬度,硬度为245~247 HBW。

(3)正火后合理的高温回火可在不影响带状组织级别前提下降低硬度。 在Ac1以下15~35 ℃范围内回火,可降至合格硬度≤229 HBW;回火温度超Ac1以上时,重新奥氏体化会导致带状组织恶化和硬度的回升。回火工艺为(740±10)℃,保温时间为20 min/mm,此时带状组织1.0~1.5 级、硬度为178~221 HBW。

(4)鞍钢高级别30CrMnSiA 钢板结合上述工艺采用电渣熔铸+正火+高温回火工艺,技术成熟稳定,符合指标要求。