一种适用于低合金钢的埋弧焊焊丝

黄 山, 巴发海, 李 凯

(1.上海大西洋焊接材料有限责任公司, 上海 201201;2.上海材料研究所, 上海 200437)

低合金钢是在碳素钢的基础上,加入一定量的合金元素构成的。合金元素的加入提高了材料的抗拉强度以及韧性,使材料可以满足石油化工、电力能源、船舶制造、桥梁建筑等领域的需求,低合金钢多采用焊接的方式连接[1-3]。

随着工业化进程的发展,国内低合金钢的焊接技术也逐渐成熟,各种技术规范已经较为完善,如GB/T 17493—2018 《热强钢药芯焊丝》、GB/T 2650—2008 《焊接接头冲击试验方法》、GB/T 2652—2008 《焊缝及熔敷金属拉伸试验方法》等标准规范。截至2022年,国内关于低合金钢焊接的专利申请已经达到300余件。国内低合金钢焊接的低端产品在全球占有较大份额,但是高端产品往往缺乏竞争力。笔者研制了一种低合金钢用埋弧焊焊丝,研究了该焊丝的焊接工艺性能、熔敷金属的显微组织、力学性能及不同焊后热处理工艺对焊丝组织及力学性能的影响。

1 试样制备与试验方法

1.1 焊丝成分设计

焊丝成分设计主要考虑以下4个方面。

(1) 焊缝强度:碳元素可以提高熔敷金属的抗拉强度与硬度,但碳元素含量过高会降低其焊接性以及冲击韧性。加入锰元素可以进一步提高焊缝的韧性,钼元素在一定含量范围内也有利于提高焊缝的韧性和淬透性。碳、锰元素均为形成奥氏体的元素,可以提高奥氏体在室温下的稳定性。

(2) 焊缝脆化:氢、氮、氧、磷、硫等元素会造成焊缝脆化,并且焊剂会向熔敷金属过渡一定量的磷、硫元素。在焊丝化学成分设计时,将磷、硫元素含量尽可能控制在钢厂能够达到的最低要求。

(3) 冲击韧性:锰、镍元素含量对熔敷金属的低温冲击韧性有重要的影响,研究表明:当锰元素含量为0.6%时,熔敷金属韧脆转变温度随镍元素含量的提高而降低;

(4) 辐照脆化:在焊丝化学成分设计时,镍元素含量需要控制在一定的范围,铜、磷元素含量尽可能控制在较低的水平[4-7]。

1.2 焊接条件

母材选用Q345B钢板,规格为30 mm×200 mm×500 mm(长×宽×高),试样加工坡口角度为(10+10)°,间隙为30 mm。焊丝直径为4 mm,焊接电流为560~620 A,电弧电压为28~32 V,焊接速率为400~500 mm/min,焊接线能量为23~27 kJ/mm,为了减少热应力,母材预热温度为200~250 ℃。

为了消除焊接应力,提高熔敷金属的综合性能,需对其进行焊后热处理,升温和冷却速率均为50 ℃/h,保温温度为610 ℃,保温时间分别为2,24 h。

1.3 试验方法

除弯曲试验之外,其他理化检验取样位置均为距离上表面10 mm处。

按照GB/T 25777—2010 《焊接材料熔敷金属化学分析试样制备方法》,取样部位表面经砂轮打磨后清洗,以去除油污、氧化皮等缺陷。采用ARL4460型光电直读光谱仪、TCH600型氮氢氧分析仪、CS600型红外碳硫分析仪等设备,测定焊丝以及熔敷金属的化学成分。

在焊缝中心位置垂直于焊接方向取样,且至少包括两焊道搭接的区域。试样表面抛光后采用4%(体积分数)硝酸酒精溶液侵蚀。用LEICA DMI 5000M型数字式倒置光学显微镜观察焊缝金属的显微组织。

依据GB/T 2652—2008,取样加工成直径为10 mm的等截面圆棒试样,平行段长度为60 mm。在Zwick Z400型电子万能试验机上对熔敷金属进行拉伸性能测试。弹性段及屈服段的拉伸速率为1 mm/min,屈服后拉伸速率为25 mm/min。

根据GB/T 2650—2008,冲击试样尺寸为10 mm×10 mm×55 mm(长×宽×高),缺口为V型,深度为2 mm。在ZBC2302N-2型摆锤式冲击试验机上对试样进行冲击试验,试验机最大冲击能量为300 J。

采用全自动维氏硬度测试系统对熔敷金属的硬度进行测试,标尺为HV10。每个试样打3点,取其平均值作为最终的硬度测试结果。

根据GB/T 2653—2008 《焊接接头弯曲试验方法》,试样为非减薄全厚度试样,采用SANS BHT5106型弯曲试验机对焊接板进行面弯与背弯弯曲试验。压头直径取4倍试样厚度,弯曲角度为180°。

根据GB/T 3965—2012 《熔敷金属中扩散氢测定方法》,采用水银法扩散氢含量测定仪测定熔敷金属的扩散氢含量。

2 试验结果与分析

2.1 化学成分

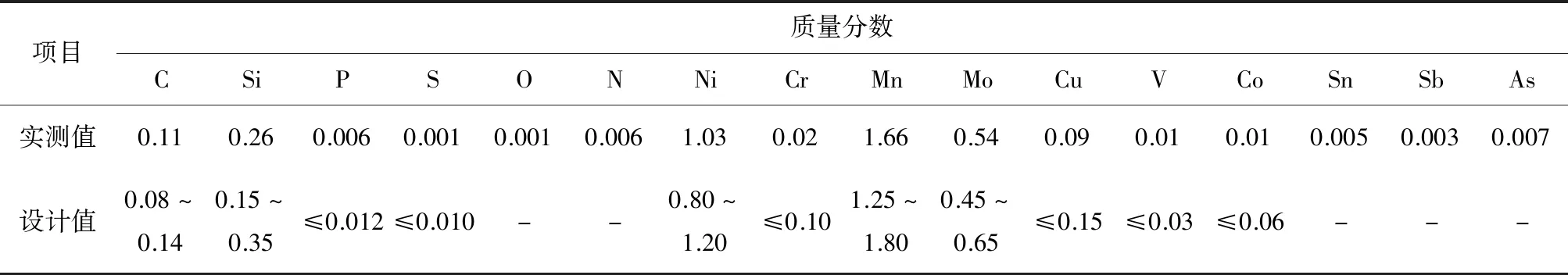

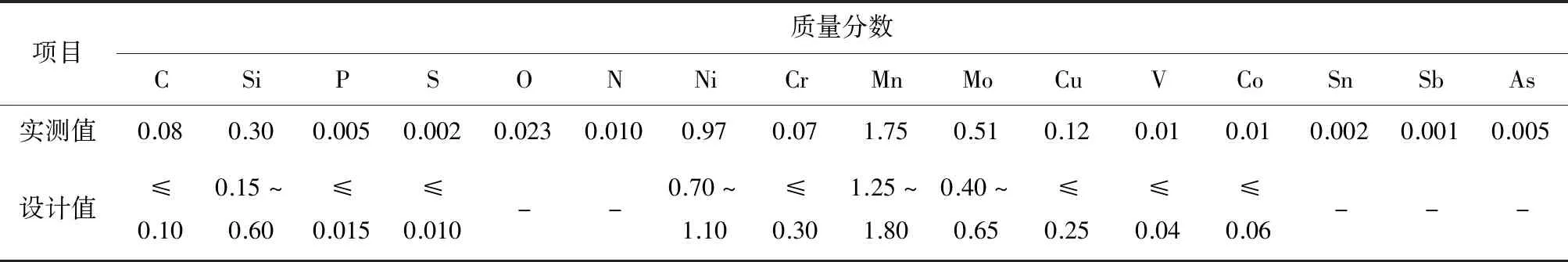

对成品焊丝进行化学成分分析,结果如表1所示。由表1可知:焊丝中碳、硅、锰、镍、钼等主要合金元素含量都在设计目标范围内,磷、硫元素含量满足设计要求,可得其回火脆化敏感系数X为10.2 mg/mL,再热裂纹敏感性ΔG为-0.2。熔敷金属的化学成分如表2所示,可得其回火脆化敏感系数X为6.6 mg/mL,再热裂纹敏感性ΔG为-0.2。一般要求X≤15 mg/mL,ΔG≤0。

表1 焊丝化学成分 %

表2 熔敷金属化学成分 %

2.2 焊缝显微组织

图1为610 ℃下保温2,24 h时熔敷金属的显微组织形貌。由图1可以看出:热处理保温时长为2 h时,熔敷金属的显微组织为条片状铁素体+残余奥氏体构成的无碳化物贝氏体;热处理保温时长由2 h提高到24 h时,熔敷金属的显微组织未发生显著变化,熔敷金属中未出现马氏体等有害组织。贝氏体转变温度介于珠光体与马氏体之间,贝氏体、铁素体中碳原子扩散较弱,产生了固溶强化作用,提高了基体的抗拉强度[8-9]。

图1 610 ℃下保温2,24 h时熔敷金属的显微组织形貌

2.3 熔敷金属力学性能

610 ℃下保温2,24 h时熔敷金属的拉伸性能测试结果如表3所示。由表3可知:保温2 h时,熔敷金属的抗拉强度达到675 MPa,屈服强度达到590 MPa,断后伸长率为25.0%,断面收缩率为73%。延长保温时间至24 h,熔敷金属的抗拉强度和屈服强度下降,断后伸长率与断面收缩率提高。

表3 610 ℃下保温2,24 h时熔敷金属的拉伸性能测试结果

610 ℃下保温2,24 h时熔敷金属冲击性能测试结果如表4所示。由表4可知:在不同的保温时间下,熔敷金属冲击吸收能量较为接近。采用双曲正切方程拟合冲击吸收能量-温度曲线,结果如图2所示,可得保温时长为2 h,24 h时的冲击转变温度分别为-50 ℃,-55 ℃。可见较低的转变温度可以降低材料服役过程中产生低温脆断的风险。

图2 610 ℃下保温2,24 h时熔敷金属冲击吸收能量-温度曲线

表4 610 ℃下保温2,24 h时熔敷金属冲击吸收能量 J

对保温时间为2,24 h时的焊接板分别进行了面弯与侧弯试验,结果均未出现特征性裂纹,单个裂纹、气孔和夹杂物等长度均小于3.0 mm。

维氏硬度试验结果表明:保温时长为2 h时,试样硬度为225 HV,保温时长为24 h时,硬度为230 HV,两者相差不到5%。

2.4 扩散氢试验

焊接过程中产生的氢气在熔池冷却、凝固过程中,以氢原子或氢离子的形式存在于焊缝中,随着时间的推移,这部分氢原子或离子会扩散、聚集到位错、裂纹及非金属夹杂物处,形成了扩散氢,导致焊接接头出现氢致裂纹,降低了焊接接头的综合性能[10]。通过水银法测定熔敷金属的扩散氢含量为3.7 mL/100 g,达到了焊材超低氢的要求(≤4.0 mL/100 g)。

3 结论

(1) 研制了一种适用于低合金钢的埋弧焊焊丝,焊丝的化学成分符合设计要求。

(2) 熔敷金属的显微组织为无碳化物贝氏体,综合性能较好。

(3) 不同焊后热处理保温时间下熔敷金属的拉伸、硬度、冲击等性能接近。

(4) 熔敷金属的扩散氢含量达到了焊材超低氢的要求。