气体绝缘全封闭组合电器用钨铜合金弧触头接合面连接工艺

张五杰, 张涛锋, 陈 东, 秦晓宇, 吕寻浩, 肖鹤旋, 杨春月, 吕 进, 朱 科, 吕 敏, 丁鹏翔

(河南平芝高压开关有限公司, 平顶山 467001)

GIS(气体绝缘全封闭组合电器)具有结构紧凑、灭弧性能强、可靠性高等优点。随着高电压行业的快速发展,GIS设备趋向小型化、轻量化设计,随之对高压电器产品中钨铜合金弧触头材料的各项性能提出了更高的要求。钨铜合金弧触头在GIS设备中承担着接通、承载、分断正常电流和故障电流的功能,对于应用于断路器灭弧室开断、关合用弧的触头,除要求其具备耐电弧烧蚀性的前提下,还需具备力学性能好、寿命长等特点,而钨铜合金触头与铜尾导电端的接合强度已成为影响断路器开断性能的重要因素。

钨铜合金材料因具有良好的力学性能和耐电烧蚀性能,成为了高压电器开关中不可缺少的关键材料,现已广泛应用于高压电器行业。

根据GIS设备不同的使用需求,弧触头导电端选用材料也有很大差异。目前,高压电器开关行业中铜尾导电端广泛使用的材料有纯铜(Cu)、铬铜(TCr0.5)等。纯铜导电端具有良好的导电性能,但其力学性能及耐高温软化性能较差;TCr0.5导电端具有良好的力学性能及耐高温软化性能。为满足断路器开断过程中的大容量及机械冲击,多采用TCr0.5作为导电端材料。

笔者对钨铜合金触头接合面连接工艺进行研究,提出了适用于断路器灭弧室用CuW70-TCr0.5弧触头的连接方式;针对GIS设备钨铜合金触头在机械寿命试验过程中的失效原因进行了深入分析,发现钨铜合金触头接合面断裂受成型工艺的影响,并对弧触头结构提出了优化设计方案。

1 CuW70-TCr0.5连接方式

钨铜合金是由钨元素和铜元素所组成的,其组织不互相固溶、不形成金属间化合物、两相单体混合均匀。对于这样一种金属基复合材料,称其为“假合金”[1]。钨铜合金的综合性能可以通过改变其化学成分的比例而加以调整。笔者提出的钨铜合金材料为CuW70,导电端材料为TCr0.5,两者理化性能分别如表1,2所示。

表1 CuW70的理化性能

表2 TCr0.5的理化性能

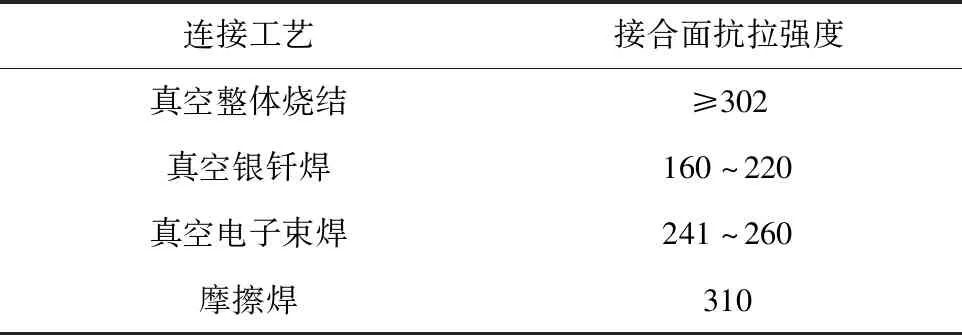

根据GIS设备用弧触头的使用环境,目前国内钨铜合金与导电端的连接方式有真空整体烧结熔渗成型[2]、焊接连接等,焊接连接的方式有真空银钎焊[3]、真空电子束焊[4]和摩擦焊等,不同连接工艺的接合面抗拉强度如表3所示。从表3可以看出:除真空银钎焊外,其他连接工艺均可满足GB/T 8320—2017 《铜钨及银钨电触头》对钨铜触头接合面抗拉强度[5]的要求(≥226 MPa)。

表3 CuW70和TCr0.5不同连接工艺接合面抗拉强度 MPa

1.1 真空银钎焊

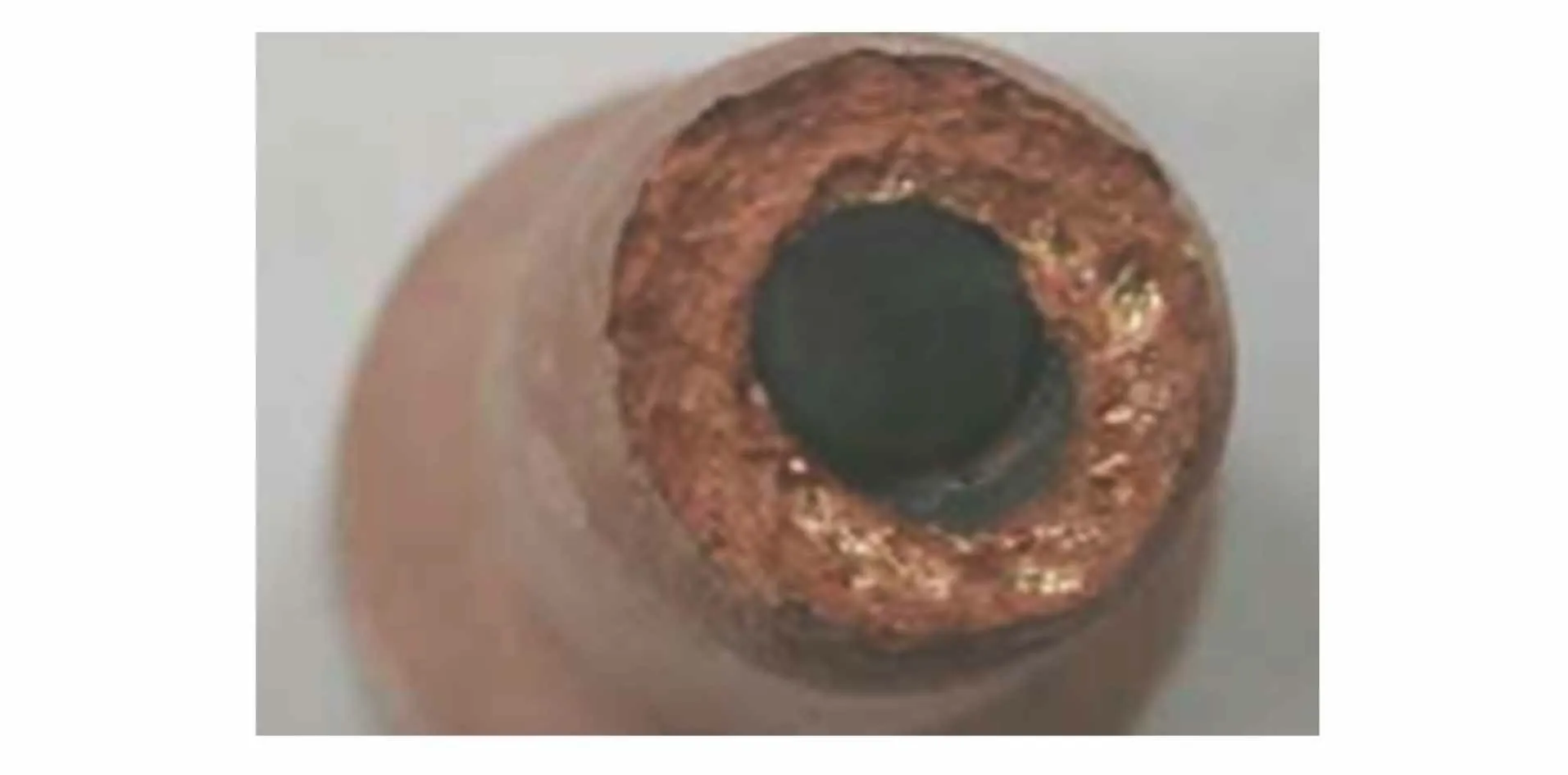

真空银钎焊连接的接合面抗拉强度最低,在高速冲击位置存在钨铜合金触头脱落的风险;其耐热性能较差,最高使用温度不得超过260 ℃,在灭弧室大容量开断时存在熔断风险;同时钎焊过程中,受焊料与基体间隙不均匀、焊面不平整、异物附着等因素的影响,易造成气孔、夹杂等缺陷,降低了其钎着率,电器行业对钎焊触头的钎着率要求一般在85%以上[6-7]。依据GB/T 7674—2020 《额定电压72.5 kV及以上气体绝缘金属封闭开关设备》,对银钎焊弧触头进行出厂机械操作试验,试验后弧触头宏观形貌如图1所示。

图1 银钎焊弧触头操作试验后弧触头宏观形貌

1.2 真空电子束焊

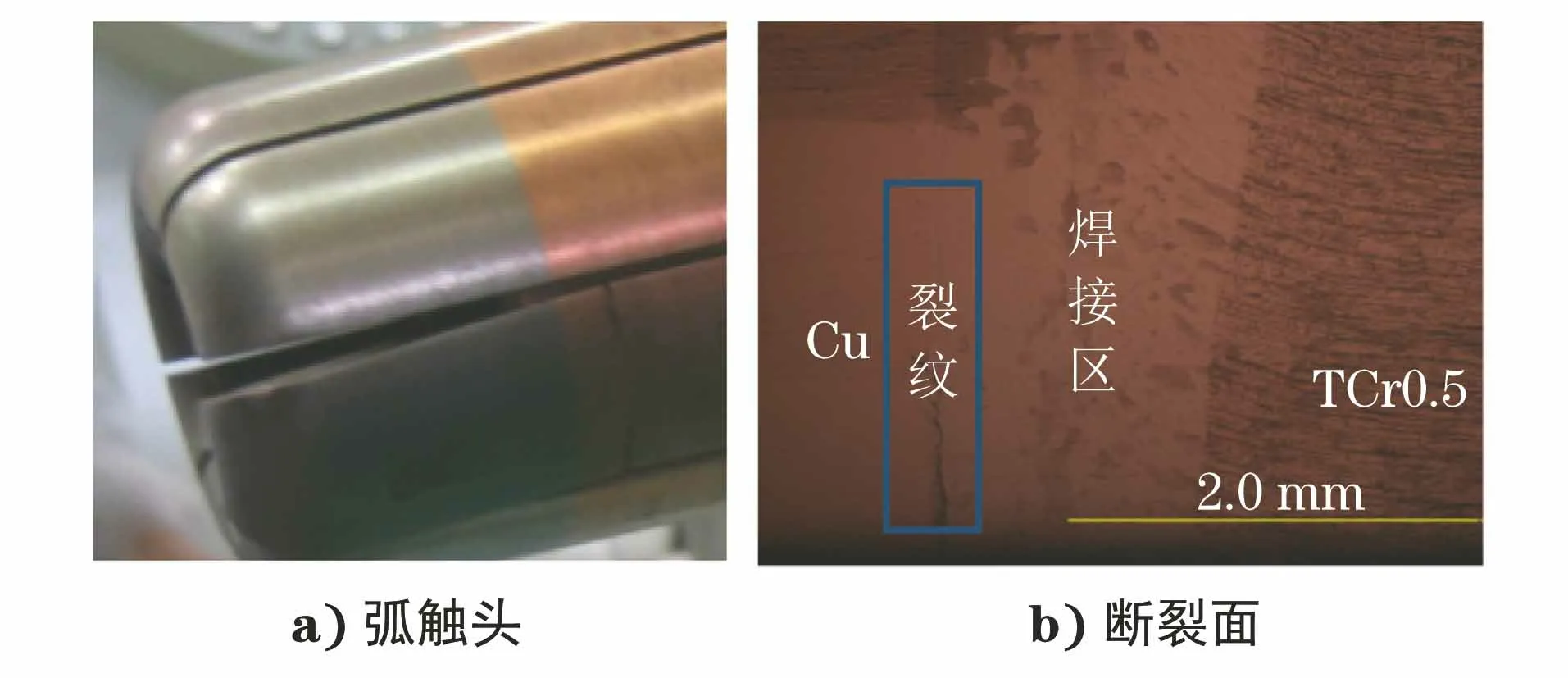

真空电子束焊连接的接合面抗拉强度较真空银钎焊有一定的提高[8],其钎着率可达到95%以上;但真空电子束焊的对中要求高,对中不良或电子束偏移容易造成未熔接或者虚接(见图2)。同时电子束焊热影响区TCr0.5为退火态,接合面的抗拉强度与基体相比有一定程度的降低,在灭弧室分合闸操作过程中,因对中不良等原因,触头受到一定侧向力的影响,接合面易开裂(见图3)。

图2 未熔接的接合面宏观形貌

图3 开裂的接合面宏观形貌

1.3 摩擦焊

摩擦焊是利用焊件相对摩擦运动产生的热量来实现材料可靠连接的一种压力焊方法。作为一种固相焊接方式[9],其可以使焊件金属不熔化,材料热影响区小,接口组织为锻造组织。与真空银钎焊和真空电子束焊相比,钨铜合金触头与导电端通过摩擦焊方式连接,接合面具有良好的抗拉强度和钎着率,内部缺陷较少,焊缝的抗拉强度与和基体金属相同[10]。摩擦焊接过程靠工件旋转、挤压实现,不能实现非圆截面的焊接,另外受焊接设备转速、压力的限制,摩擦焊接对工件直径要求高,不利于大直径的弧触头及异形触头的连接。

1.4 整体烧结熔渗

采用整体烧结熔渗的成型工艺[11-12],可以避免焊接过程中热影响区硬度下降,但其成型速率慢、成本高;另外烧结过程中烧结温度大于TCr0.5基体的熔融温度,冷却后Cr-Cu显微组织的晶粒粗大、存在共晶等铸态组织,合金韧性有所降低。

综上,采用整体烧结熔渗、摩擦焊的CuW70-TCr0.5弧触头接合面具有较好的力学性能[13],适用于GIS断路器用高速冲击、弹性弧触头。

2 弧触头失效分析及结构优化

2.1 弧触头失效分析

钨铜合金触头Cu-TCr0.5的成型工艺为电子束焊成型,其加工工艺流程为:配混粉→压钨坯→烧结熔渗→车端面;下料→硬化处理→铜尾端加工→车端面;电子束焊→超声检测→精加工。

将弧触头装入插拔试验装置中进行万次插拔试验,插拔试验过程如图4所示,其中插入速度为3 m/s,拔出速度为9 m/s,插入深度为45 mm,试验过程中弧触头导电端断裂[见图5a)]。对断裂面解剖,发现断裂位置为Cu-TCr0.5电子束焊接交界面[见图5b)]。

图4 插拔试验过程示意

图5 弧触头导电端断裂形貌

为验证CuW70端与Cu端烧结后电子束焊连接质量的稳定性,按照GB/T 8320—2017要求对Cu-TCr0.5电子束焊接合面进行力学性能测试。结果表明:CuW70端的抗弯强度及TCr0.5端的抗拉强度符合标准要求,Cu-TCr0.5电子束焊焊接区的抗拉强度为173 MPa,低于GB/T 8320—2017 标准要求(≥226 MPa)。其中弧触头试样从Cu-TCr0.5电子束焊位置呈缩颈断裂(见图6)。

图6 焊缝缩颈断裂宏观形貌

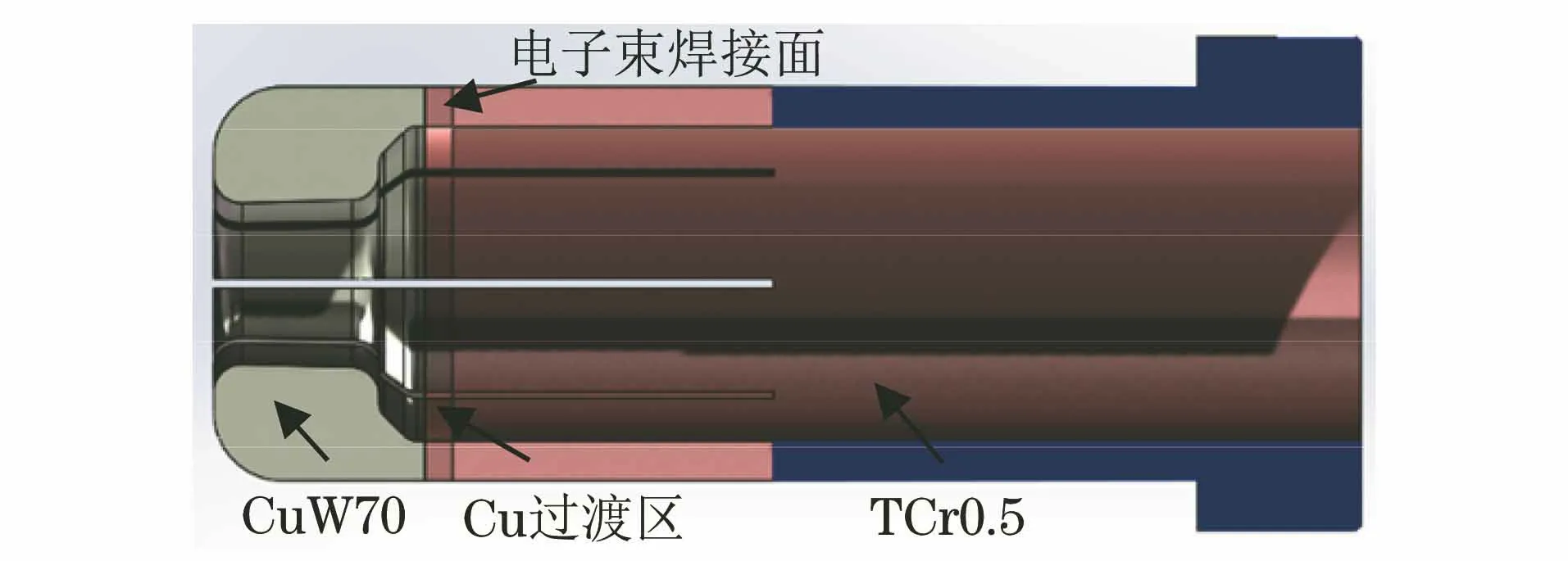

对钨铜合金弧触头断面进行解剖,可以看出弧触头的CuW70接头与TCr0.5铜尾之间存在变径区域(见图7);对弧触头接合面进行应力分析,发现CuW70与TCr0.5之间的变径区域存在局部应力集中,Cu过渡区及电子束焊接合面位于局部应力集中区域(见图8)。

图7 弧触头解剖断面示意

图8 弧触头接合面应力分析结果

2.2 结构优化

根据上述分析结果可以发现,增强弧触头局部应力集中位置的抗拉强度十分关键,可以采取以下结构优化方案。

(1) 将CuW70-Cu烧结熔渗+Cu-TCr0.5电子束焊焊接连接工艺转变为CuW-TCr0.5整体烧结熔渗连接工艺。

(2) 弧触头CuW70与TCr0.5的连接结构由平面连接转变为T型连接,增大整体烧结接合面面积,同时使烧结接合面远离应力集中区域(见图9)。

图9 不同连接工艺对比

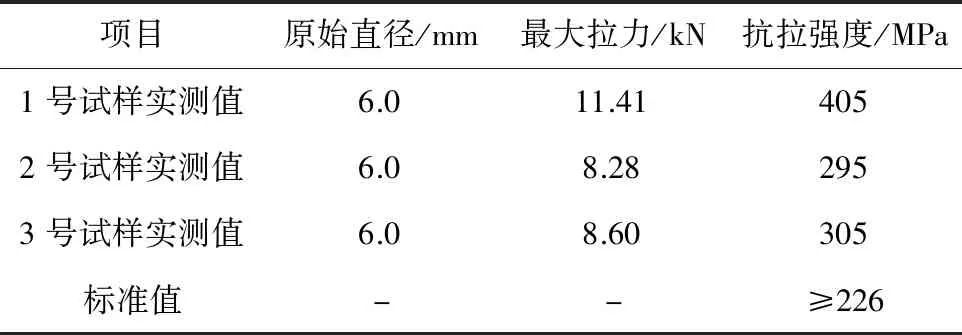

采用整体烧结熔渗工艺的CuW70-TCr0.5弧触头接合面的力学性能测试结果如表4所示,由表4可知:工艺优化后弧触头接合面的抗拉强度满足标准GB/T 8320—2017 的要求(见表4)。

表4 采用整体烧结熔渗工艺的CuW70-TCr0.5弧触头接合面力学性能测试结果

将弧触头装入插拔试验装置中,进行万次插拔试验,无肉眼可见裂纹;对完成万次插拔试验的弧触头进行弯曲试验,并对弯曲试验后的试样进行荧光渗透检测,接合面弯曲试验及荧光渗透检测结果如图10所示,可以发现无裂纹产生。

图10 接合面弯曲试验及荧光渗透探伤后的宏观形貌

3 结论

(1) 整体烧结熔渗+摩擦焊接的CuW70-TCr0.5弧触头接合面具有较好的力学性能,适用于GIS断路器用承受高速冲击且具有一定弹性的弧触头。

(2) CuW70-Cu烧结熔渗+Cu-TCr0.5电子束焊连接工艺弧触头,其接合面的抗拉强度较CuW70-TCr0.5整体烧结熔渗连接工艺接合面的抗拉强度明显降低,同时电子束焊接存在未熔接、虚接、结合面氧化的质量隐患,断路器在高速分合闸过程中存在断裂风险。

(3) 采用CuW70-TCr0.5整体烧结熔渗连接工艺,CuW70与TCr0.5弧触头结构的连接方式为T型连接,增大了整体烧结熔渗接合面面积,避开了应力集中区域,可以提高接合面的连接强度。