无机盐/膨胀石墨复合相变材料的制备及性能研究*

任文静,陈振乾,徐志国,李 微,陈翔燕,赵园园

(1. 东南大学 能源与环境学院,能源热转换及其过程测控教育部重点实验室,南京 210000;2. 江苏盛世机电工程有限公司,南京 210000)

0 引 言

随着数字化工业的不断推进,人们对电力的需求量不断增加,能源存储成为实现可持续发展战略以及双碳目标的重要课题,为了解决能源供需矛盾,提高能源利用效率,储能技术应运而生[1-2]。其中热能储存主要分为显热、潜热、热化学储能3种方式[3],而潜热储能即相变储能具有储能密度大、装置占地面积小、反应过程稳定性强的优势,在实际工程中产生重要应用。

相变材料的主要类型无机类、有机类和混合类[4],相较于有机物,无机相变材料具有导热系数较大、价格较低、潜热大的优势,但是也普遍具有相分离、过冷度大的致命缺点[5],因此目前国内外学者对无机相变材料的研究主要集中在改善相分离现象与抑制过冷度方面。三水合乙酸钠(sodium acetate trihydrate,SAT)由于其合适的相变温度(约58.4 ℃)和相对较高的焓值,成为备受关注的无机相变储能材料[6]。

针对SAT的过冷问题,目前采用的方法是通过添加十二水合磷酸氢二钠、十二水合磷酸钠、十水合碳酸钠、九水合硅酸钠、十水合硼酸钠等成核剂[7-8];丁益民等[9]研究表明,一般成核剂与相变材料的晶格参数相差在15%之内,成核效果更明显;Jin等[10]研究结果发现SAT在部分熔化时冷却,它会释放热量并迅速固化,而无需添加任何成核剂。而为了改善SAT融化-凝固过程中出现的相分离现象,Wang等[11]研究了羧甲基纤维素、黄原胶、聚丙烯酰胺3种不同增稠剂对相变体系的影响。结果表明,相对于其他两种增稠剂,聚丙烯酰胺可以减少液体分子之间的摩擦,增强絮凝作用,且能保持更好的蓄热能力;Kong等[12]研究了SAT和多种添加剂混合时的热物性,包括水、有机增稠剂、固液聚合物等,发现含有0.5%~2%羧甲基纤维素、0.3%~0.5%黄原胶或1%~2%固体高分子材料的热焓值高于210 kJ/kg,比未添加的SAT高30%;何宇[13]发现SAT在配合增稠剂使用时,不仅解决了相分离问题,还有效延长了相变平台的放热时间,提升了相变体系的稳定性。上述研究证实了关于改进SAT的过冷及相分离缺陷的研究已较为普遍,但是无机相变材料仍存在导热系数低、易泄露的问题,限制了其在实际工程中的使用。

膨胀石墨(expanded graphite, EG)常作为导热增强材料被添加到复合材料中,徐众等[14]研究了不同尺径的EG对相变材料导热性能的影响,发现EG粒径小时更能强化传热;吴韶飞等[15]通过熔融共混-凝固定形法将十六酸掺入EG中,得到形状稳定的复合相变材料(composite phase change material,CPCM),经测试该材料的潜热达到193.01 kJ/kg。EG作为导热增强和支撑材料,能有效提升材料的导热性能,减少液体渗漏,其与有机物的复合较为常见,但与水合无机盐掺混后的热物性变化却少有研究,尤其是复合相变材料经多次循环后的热稳定性还有待验证。

本文以无机盐为相变材料,制备出三水合乙酸钠/十二水合磷酸氢二钠/聚丙烯酸钠基底材料,为进一步提升复合相变材料的导热性能,用具有多孔层状结构的膨胀石墨作为支撑材料,通过熔融共混法将其与基底材料复合,制备出无机盐/膨胀石墨复合相变材料,并研究不同膨胀石墨比例下复合相变材料的热物性,为该储热材料在低温储能、余热回收等领域的应用提供理论依据。

1 实 验

1.1 实验材料

三水合乙酸钠(CH3COONa·3H2O,SAT),相变点在58~60 ℃,相变潜热为261~275 kJ/kg;十二水合磷酸氢二钠(Na2HPO3·12H2O,DSP),相变点在34~36 ℃,相变潜热为260~270 kJ/kg;聚丙烯酸钠(polyacrylic acid sodium,PAAS),以上试剂均为分析纯,购于国药集团化学试剂有限公司。膨胀石墨(EG,粒度80目,膨胀率300 mL/g),购于青岛腾盛达碳素机械有限公司。

1.2 制备方法

1.2.1 无机盐基底材料的制备

称取一定质量的CH3COONa·3H2O置于烧杯中,在80 ℃恒温水浴中充分熔融,再按照比例称取Na2HPO3·12H2O、PAAS置于熔融液体中,然后在80 ℃水浴中磁力搅拌30 min,即可得到无机盐基底材料。

1.2.2 定形相变材料的制备

将无机盐基底材料放入培养瓶中密封,并放置于80 ℃恒温培养箱中静置熔融12 h以上,使基底材料充分混合并稳定。选取膨胀石墨质量分数为0,2%,4%,6%,8%,10%掺混到熔融状态的基底材料中,同样在80 ℃水浴中磁力搅拌30 min,使EG充分浸渍到基底材料中去。将熔融状态的复合相变材料放在通风处自然陈化,复合相变材料形态稳定后,即可得到可定形的无机盐/膨胀石墨复合相变材料。

1.3 测试与表征

储、放热性能测试:试管中装有不同配比的复合相变材料,将热电偶固定在试管不同测点位置后密封,先将装有样品的试管放置于80 ℃恒温水浴(XODC-1015型,测温范围为-10~100 ℃)中,待样品完全熔化后将样品迅速转移至室温中自然冷却,利用数据采集仪(Agilent34970A型)每隔5 s记录一次温度数据,通过样品升温/降温过程中温度变化情况可分析样品的储/放热性能。

导热性能测试:采用TPS2500S型导热系数测试仪测量复合材料的导热系数,测定范围为0.01~500 W/(m·K),测定条件为在20和80 ℃条件下将相变材料压制成2块直径2 cm、高度1 cm、表面平整的圆柱体,使样品可以紧密夹住探头进行测量,误差不大于2%。

DSC热分析:采用DSC200F3型差示扫描量热仪对复合材料进行热分析,以氮气为保护气,测试温度范围为20~80 ℃,测量条件为以室温为初始温度,升温速率为5 ℃/min,样品升至80 ℃时保温20 min,再以5 ℃/min的速率降温至20 ℃,结束测试。

SEM形貌分析:采用JSM-7800F型号扫描电子显微镜对复合材料的微观形貌进行表征,测试前为了提高材料的导电性,需对材料进行喷金处理。

热稳定性测试:称取一定的可定形复合相变材料放置于滤纸之上,将其放入电热鼓风干燥箱内,在80 ℃环境下加热10 min后冷却,循环50次后,对放入前后的复合相变材料进行称重以及DSC分析,测其热稳定性。

2 结果与讨论

2.1 基底材料(CPCM0)配比的确定

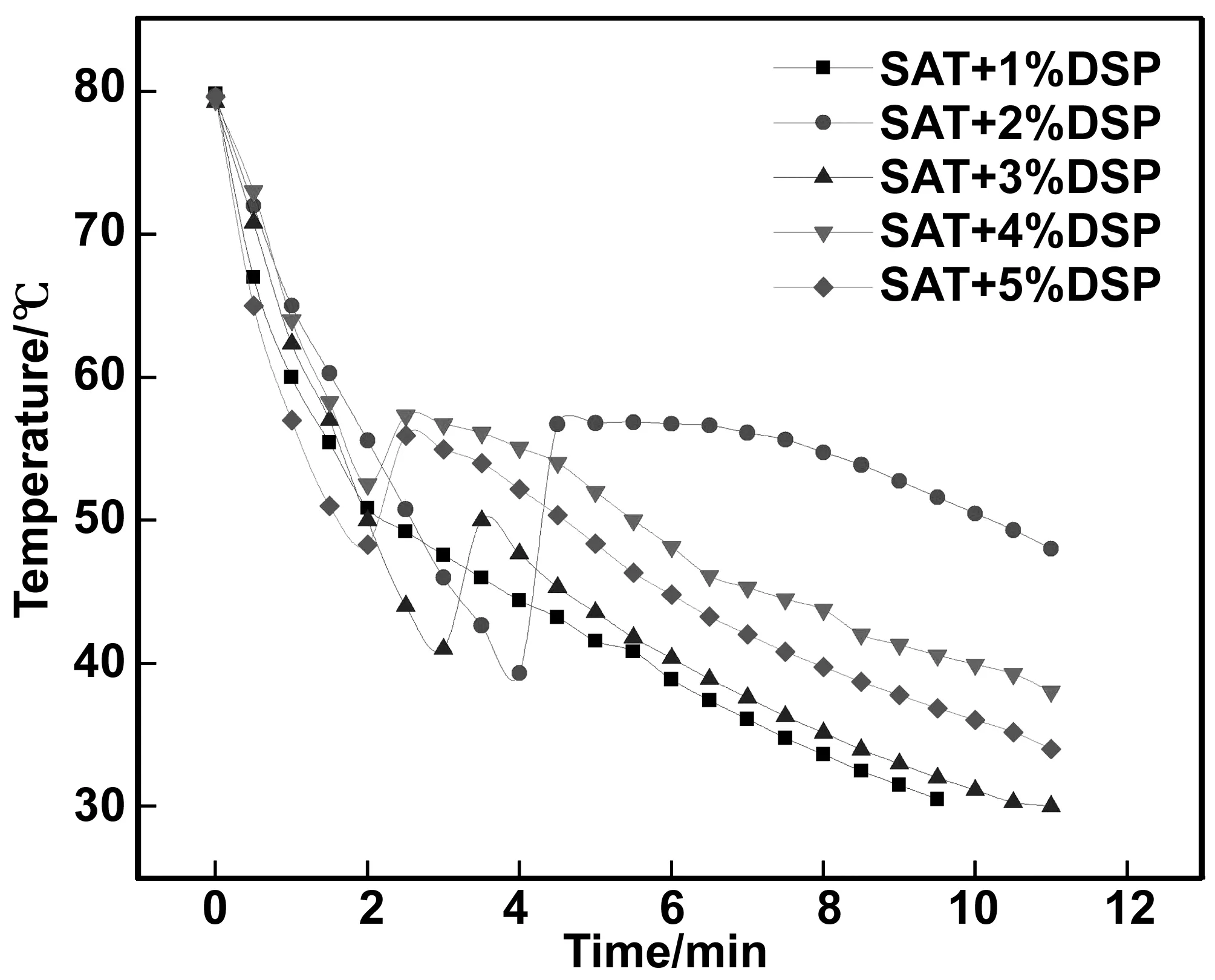

CH3COONa·3H2O在相变过程中存在严重的过冷和相分离现象,需要添加一定的成核剂和增稠剂来改善此类现象[16]。目前CH3COONa·3H2O的融化温度为59 ℃,室温下无法凝固,过冷度>35 ℃。取20 g的CH3COONa·3H2O,分别向里面添加0.2,0.4,0.6,0.8,1.0 g的Na2HPO3·12H2O,经储、放热性能测试,该体系的步冷曲线如图1所示。

图1 CH3COONa·3H2O/Na2HPO3·12H2O体系冷却曲线Fig 1 Cooling curves of the CH3COONa·3H2O/Na2HPO3·12H2O system

由图1可知,当添加Na2HPO3·12H2O比例较低时,体系仍无法在常温下结晶;当添加Na2HPO3·12H2O比例在2%以上时,体系能有效改善过冷现象。其中,添加4%Na2HPO3·12H2O的材料过冷度最低(4.5 ℃),且相变温度较高(57.5 ℃),因此选择4%的Na2HPO3·12H2O作为成核剂。

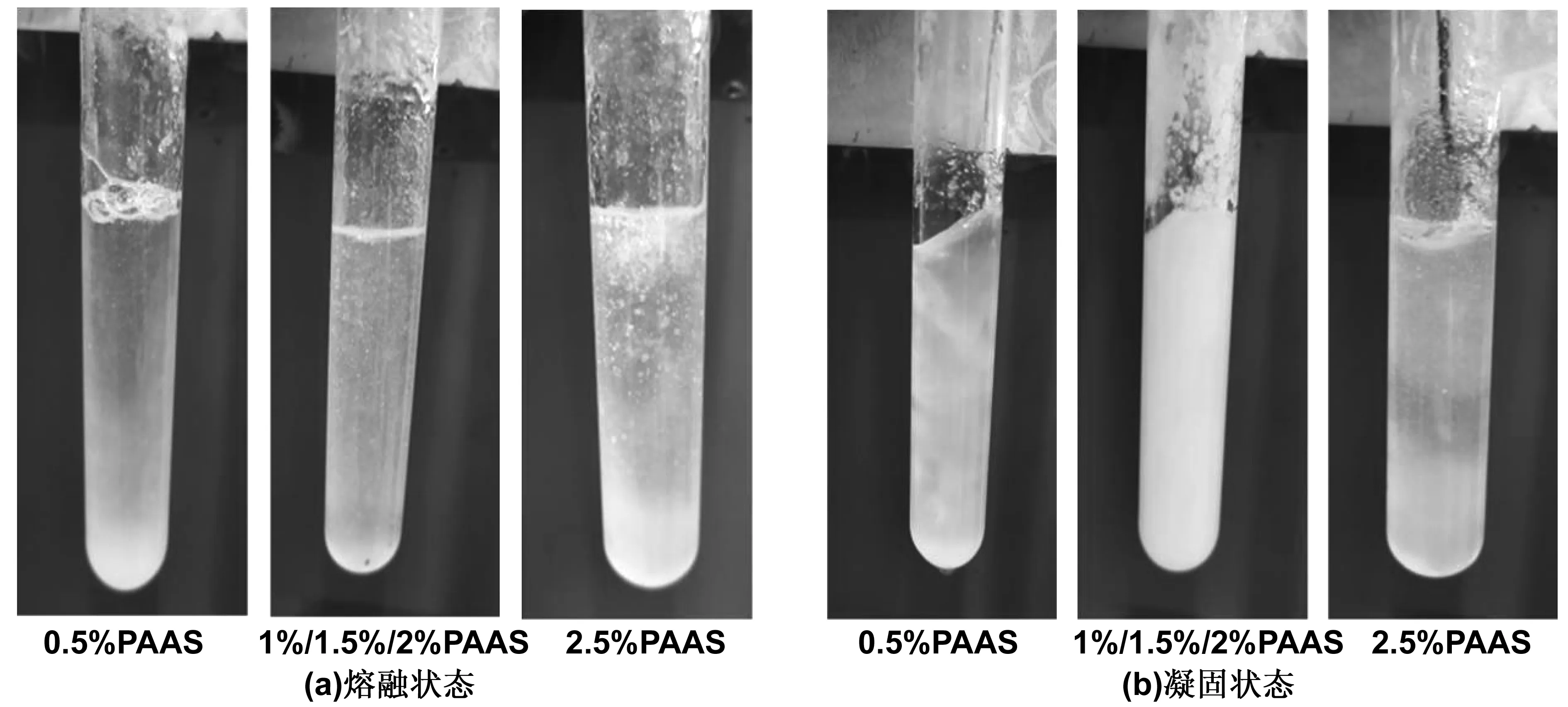

向20 g CH3COONa·3H2O+0.8 g Na2HPO3·12H2O体系中分别添加0.1,0.2,0.3,0.4,0.5 g的PAAS作为增稠剂,分析体系的相分离情况。图2所示为体系熔融与凝固状态,观察到当PAAS的添加量为0.5%时,溶液中的分层现象比较明显,结晶以后体系不均匀,相分离改善情况不佳;当PAAS添加量为1%~2%时,体系相分离现象得到抑制,即在熔融和凝固状态都无明显分层现象;当PAAS添加量为2.5%时,体系形成了稳定的凝胶状,在熔融状态观察到液体比较粘稠,在室温下冷却体系无法结晶。这是因为PAAS是有大量羧基的高分子亲水化合物,添加少量时可均匀分散水合无机盐体系,当亲水基团过多占据结晶水时,会导致无机盐难以结晶,因此PAAS的最低添加量为1%。

图2 CH3COONa·3H2O/Na2HPO3·12H2O/PAAS体系相分离情况Fig 2 Phase separation of the CH3COONa·3H2O/Na2HPO3·12H2O/PAAS system

由此确定基底材料的配比为CH3COONa·3H2O+4%Na2HPO3·12H2O+1%PAAS。

2.2 复合相变材料储、放热性能

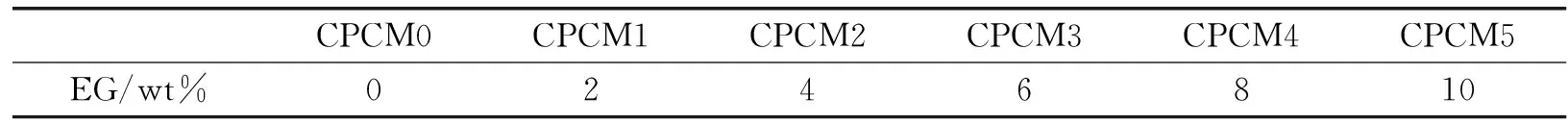

EG作为极具潜力的导热封装材料,可以改善传统相变材料导热率低、换热效率差的缺点。由于石墨化学性质稳定,不易于其他物质发生反应,EG通常只与相变材料进行物理融合,不为体系贡献潜热[17]。向20 g CH3COONa·3H2O+0.8 g Na2HPO3·12H2O+0.2 g PAAS体系中分别添加0.4,0.8,1.2,1.6,2 g的EG作为导热剂,分析CPCM的储、放热性能。CPCM样品中EG比例如表1所示。

表1 复合相变材料中EG比例Table 1 EG ratio in composite phase change material

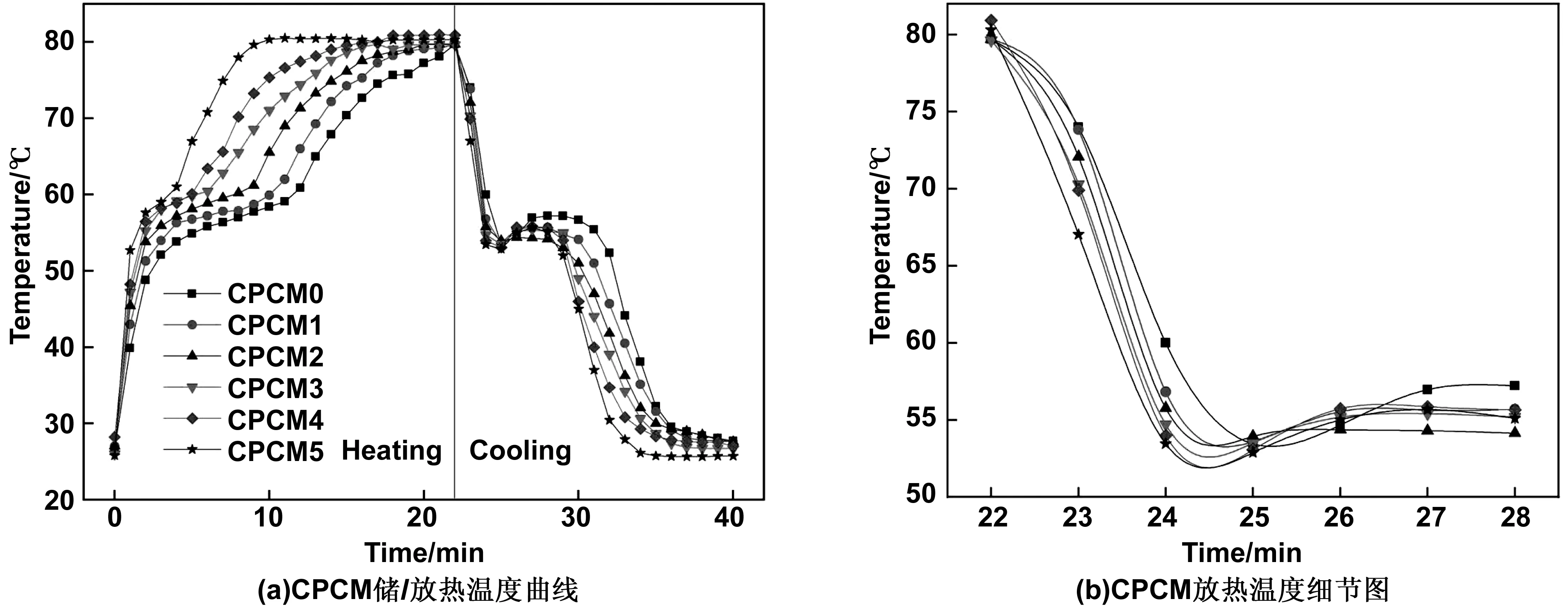

由图3可以看到,复合相变材料融化-凝固过程的温度变化趋势较为一致,相变温度在55~59 ℃之间,相变平台明显,且添加EG后复合相变材料的过冷度得到不同程度的抑制。

由图3(a)可以看到,熔化过程总体分为三个阶段:第一阶段温度在25~55 ℃之间,此时复合相变材料为固体状态,温度上升趋势较陡,此阶段EG含量增加时,温度变化速率也会加快;第二阶段温度在55~59 ℃之间,相变材料温度上升趋势平缓,进入相变储热阶段,观察到EG含量为0时,相变平台期为475 s,当EG含量达到6%时,相变平台明显缩短,相变期只有190s,时间缩短了60%;第三阶段温度在59~80 ℃,此时复合相变材料进入显热储热状态,样品温度上升的速率也随着EG含量的增加而增加。以25 ℃为储热开始温度点,70 ℃为储热结束温度点,统计样品的储热总时间,结果表明EG含量为2%,4%,6%,8%,10%时,复合相变材料的储热时间分别缩短了10.7%,23.0%,35.4%,46.4%,61.0%。

图3 复合相变材料储/放热温度曲线Fig 3 Heat storage/exothermic temperature curve of composite phase change material

由图3(b)分析可得,降温凝固初期,由于EG含量不同,样品显热降温阶段速率也存在差异。在凝固结晶阶段,观察到CPCM0的过冷度为3.77 ℃,当EG含量为2%时,过冷度变化不大;当EG含量为4%时,材料过冷度仅为0.43 ℃,这是由于EG的存在可以作为基底相变材料的附着点,帮助形成结晶中心;当EG含量>4%时,过冷度开始逐渐增大,这是由于冷却速度加快时,材料结晶所需成核点的形成会存在滞后性,材料过冷程度增加。以80 ℃为放热开始温度点,40 ℃为放热结束温度点,统计样品的放热总时间,结果表明EG含量为2%,4%,6%,8%, 10%时,复合相变材料的放热时间分别缩短了5.1%,11.6%,16.0%,23.0%,26.2%。

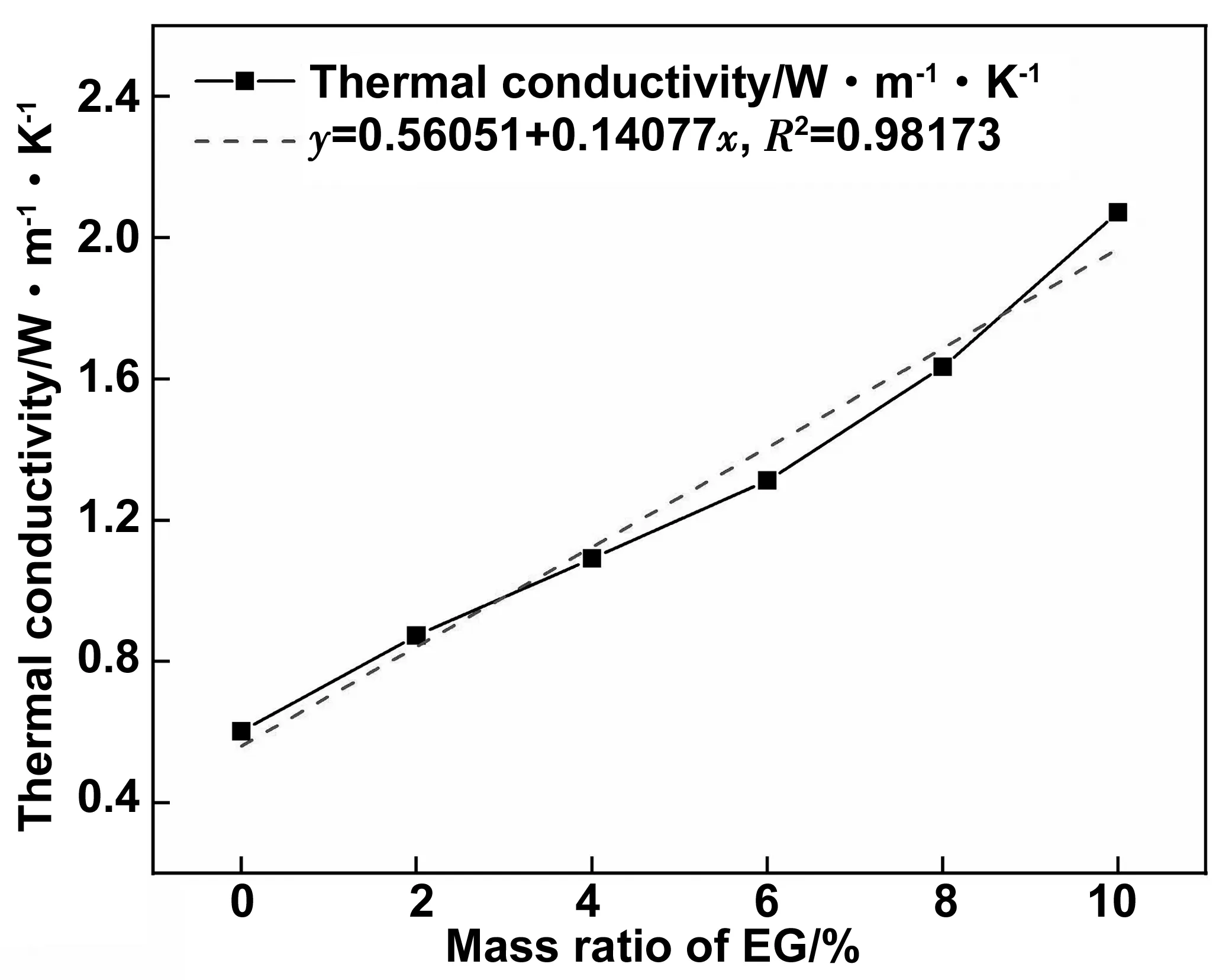

2.3 导热性能分析

图4为不同EG含量下20 ℃时的导热系数值。结果表明,随着EG含量的增加,材料的导热率呈线性增加。当EG含量<6%时,导热系数的增加较为平缓,这是由于EG含量较低时无法吸附所有的基底材料,导致不能形成有效的导热桥架,材料的导热性能提升有限;当EG的含量<6%时,EG不再分散在体系中,而是形成了相互连接的网络骨架结构,使材料导热性能的提升更加快速。基底材料(CPCM0)的导热系数为0.6021 W/(m·K),添加6%EG时导热系数上升为1.3123 W/(m·K),为CPCM0导热系数的2.18倍;添加10%EG时导热系数更是上升为2.0720 W/(m·K),为CPCM0导热系数的3.44倍。EG的增加虽然能使相变材料的导热性能得到大幅提升,但是储热密度会下降,在配置时材料混合均匀的难度也会增加,因此需要综合考虑选择导热剂的添加量。

图4 不同EG比例下复合相变材料导热系数Fig 4 Thermal conductivity of composite phase change materials under different EG ratios

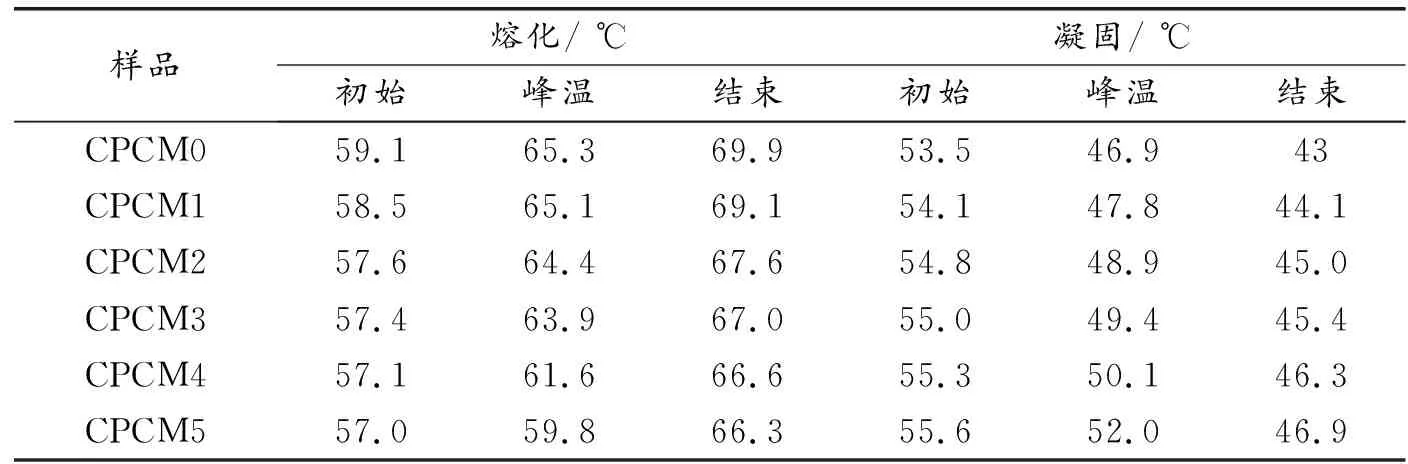

2.4 DSC分析

用差示扫描量热仪对不同EG含量的复合材料进行热分析,计算数据分别列于表2和3。从表2中可以看到,复合相变材料的初始融化温度在57~60 ℃之间,初始凝固温度在53~57 ℃之间,该相变温度范围可以满足供热场景。当EG含量增加时,复合相变材料的熔化初始温度逐渐减小,且熔化峰温也向温度降低的方向偏移;初始凝固温度逐渐增加,且凝固峰温也向温度升高的方向偏移。一方面是由于EG的增加让材料的导热性能增强,相变材料对环境的热响应速度加快,相变初始温度略微向温度降低/升高的方向偏移;另一方面,EG的加入增加了体系的成核点数量,使体系的晶粒尺寸减小从而降低熔化温度[18-19]。相变材料熔化(凝固)温度的结束温度与初始温度之差,可以用来衡量材料储热(放热)速率的快慢[20]。由表2计算结果可知,加入EG后熔化结束温度与初始温度之差分别为10.6/10.0/9.6/9.5/ 9.3 ℃,凝固结束温度与初始温度之差分别为10.0/9.8/9.6/9.0/ 8.7 ℃,这说明EG的添加能有效提升相变体系的反应进程。

表2 复合相变材料熔化/凝固温度Table 2 Melting/solidification temperature of composite phase change material

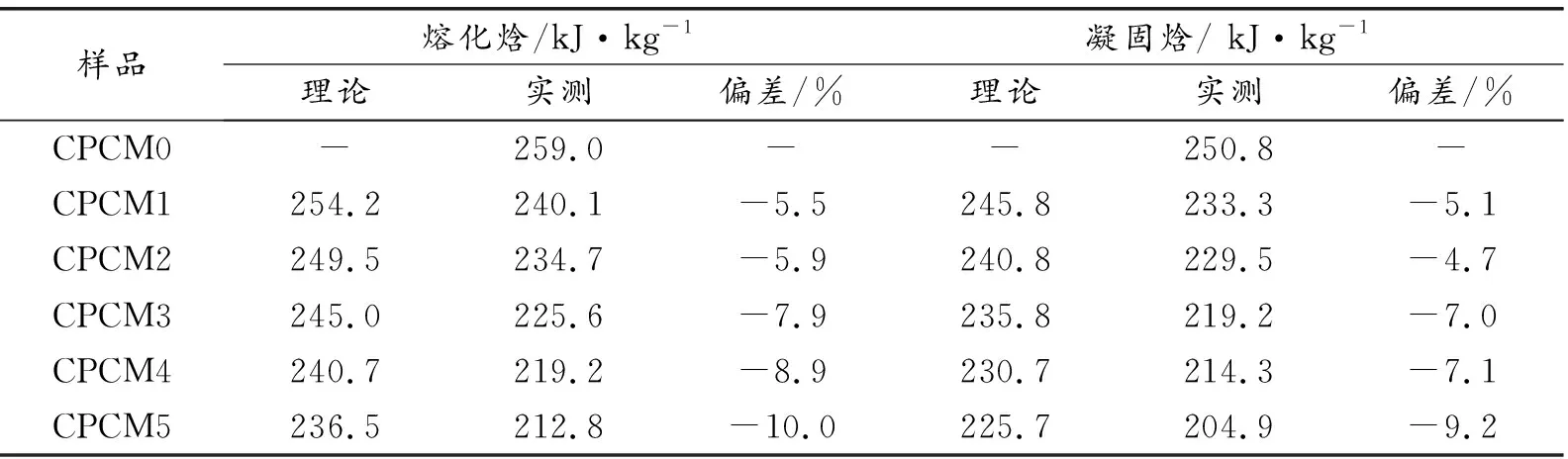

由表3可知,随着EG含量的增加,复合相变材料的熔化/凝固焓值呈现降低的趋势,这是由于EG不贡献潜热。表中的理论值是根据主要相变材料SAT的焓值折算得到的数值,实测值是在DSC曲线上积分计算得到的数值。表中数据一方面表明实测值与理论值存在低于10%的偏差,说明相变材料的焓值和理论值差异是较小的,在实验误差允许范围内;另一方面EG含量增加的同时可以看到偏差逐渐增大,这可能是EG含量较高时,体系内的主要相变材料较为分散,其熔融结晶性能受到一定影响[21],相变储能特性稍微有所下降。

表3 复合相变材料熔化/凝固焓Table 3 Melting/solidification enthalpy of composite phase change material

2.5 SEM形貌分析

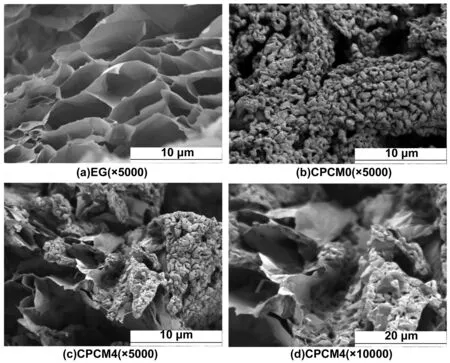

图5为电镜扫描观察到膨胀石墨/基底材料/复合相变材料的形貌图。由图5(a)可知,EG呈现疏松多孔的层状结构,具有很多大小不一的狭缝型开口,这些孔的空隙较大,可以作为网络骨架将基底材料(CPCM0)吸附进来。由图5(b)可以看到,CPCM0呈颗粒状,粒径较小,在1 μm左右。由图5(c)和(d)EG与CPCM0经熔融共混后的情况,EG仍保持着三维网络骨架结构,维持着材料的高导热性,而CPCM0大部分被吸附到EG的多孔空隙中,部分依附在表面形成薄块状,保证材料的储热性能。

图5 EG/CPCM0/CPCM4形貌图Fig 5 Topography of EG/CPCM0/CPCM4

2.6 热循环稳定性分析

对不同EG含量的复合相变材料样品进行50次加热、冷却循环实验,对循环前后的材料的热性能进行测试。本文中分别用质量损失系数与热效率系数来衡量材料的热循环稳定性,定义如下:

式中:L是质量损失系数,单位:%;m1是循环前的质量,单位:g;m2是循环后的质量,单位:g。

式中:E是热效率系数,单位:%;HCPCM是循环后复合相变材料的潜热值,单位:kJ/kg;HCPCM0是循环前基底材料的潜热值,单位:kJ/kg。

图6(a)、(b)分别表示了不同EG含量下样品循环前后的质量损失系数与热效率系数。由图6(a)可以看出,当样品EG含量为2%时,循环前后的质量损失为20.54%,说明此时裸露在EG外的基底材料较多,循环后基底材料熔化析出,泄露严重导致质量损失严重;当EG含量达到8%时,质量损失为4.32%,说明此时EG含量充足,能够有效吸附基底材料减少泄露量,表现出较好的稳定性;当EG含量继续增加时,质量损失率进一步降低,趋近于0。由图6(b)分析可知,复合相变材料中的EG含量增加,循环前后热效率差值逐渐减小,当EG含量为10%时,循环前后相变潜热的变化值极小,可以忽略不计。综合来看,为保证相变材料的热稳定性,复合相变材料中EG的含量至少为8%。

3 结 论

以三水合乙酸钠作为主要相变材料,膨胀石墨作为导热增强剂和载体材料,通过熔融共混法制备了复合相变储能材料,主要结论如下:

(1)十二水合磷酸氢二钠、聚丙烯酸钠分别可以改善三水合乙酸钠的过冷、相分离现象,相变基底材料的最佳配比为:三水合乙酸钠+4%十二水合磷酸氢二钠+1%聚丙烯酸钠。

(2)膨胀石墨作为导热剂可以有效提升复合相变材料的导热性能,随着膨胀石墨含量的增加,材料的相变温度在55~59 ℃之间,过冷度得到不同程度的抑制,初始熔化温度逐渐降低,初始凝固温度逐渐升高,储/放热时间明显缩短,相变潜热也有所降低。

(3)为使复合相变材料减少渗漏,维持较高的热稳定性,膨胀石墨的含量不低于8%,综合考虑材料的焓值、导热性能以及循环特性,确定相变储能材料的最优的配比为:三水合乙酸钠+4%十二水合磷酸氢二钠+1%聚丙烯酸钠+8%膨胀石墨,其相变温度为57.1 ℃,相变潜热为219.2 kJ/kg,导热系数由0.6021 W/(m·K)提升到1.6345 W/(m·K),50次循环后质量及潜热损失率在5%以内。

(4)制备的无机盐/膨胀石墨复合相变材料具有较窄的相变温度区间,可以满足建筑供热、清洁能源利用等场景需求,且该材料具有较高的相变潜热和导热系数,热循环性能稳定,可广泛应用于实际工程中。