十四烷微胶囊的制备及性能研究*

常洋珲,孙志高

(苏州科技大学 环境科学与工程学院,江苏 苏州 215009)

0 引 言

经济快速发展的同时不可避免的伴随着能源的大量消耗,为了实现双碳目标,寻找能够提高能源利用率和减少碳排放的节能途径刻不容缓。相变材料优良的蓄放热特性和高的储能密度[1-2],使其具有巨大的储能应用潜力,被广泛应用于建筑、太阳能和冷链运输等领域[3-8],但多数相变材料受到腐蚀性、泄露和易缓慢氧化老化等缺点的限制[9-13]。相变材料微胶囊的出现克服了上述的问题,可以降低外部环境对相变材料的影响,增加材料的换热面积,避免材料对容器的腐蚀,并且可控制相变材料体积变化[14]。基于上述优点,相变微胶囊在纺织、建筑节能和电池热管理系统等领域日益受到重视[15]。常用的微胶囊制备方法包括原位聚合法、乳液聚合法和悬浮聚合法等,其中原位聚合法是制备微胶囊的主要方法[16]。包裹相变材料的壁材主要包括脲醛树脂、密胺树脂和聚甲基丙烯酸甲酯等材料,其中脲醛树脂通常被认为是原位聚合法制备相变材料的良好候选材料[17-18]。

已有研究表明,在原位聚合法制备微胶囊的过程中,乳化剂种类、乳化剂HLB值和初始pH值等对微胶囊的形貌和分散性有直接影响[19]。王信刚等[20]利用原位聚合法制备了脲醛树脂包覆癸酸的相变微胶囊,并设计正交试验用于分析制备条件对微胶囊的影响。实验结果表明,水溶性表面活性乳化剂OP-10与油溶性表面活性乳化剂Span80组成复配乳化剂,其中疏水基的范德华力和亲水基的极性引力使彼此能形成强的协同作用,提高了癸酸乳液的稳定性,能够合成形貌良好、分散性优异的癸酸微胶囊。王书颖等[21]采用原位聚合法制备了十四烷-密胺树脂微胶囊,在制备过程中,将三聚氰胺分3次加入制备预聚体溶液,制备了微胶囊。结果表明,pH值在3.5~3.7范围内,制备的微胶囊球形完整,粒径分布均匀,残余甲醛含量低。张小英等[22]同样采用原位聚合法制备了十四烷-密胺树脂微胶囊,实验研究了复配乳化剂的HLB值对微胶囊形貌和分散性的影响,认为乳化剂的HLB值为12.03时,微胶囊表面形貌、热性能和分散性良好。

本文通过原位聚合法制备了一系列十四烷-脲醛树脂微胶囊。研究了制备微胶囊过程中乳化剂种类、HLB值、预聚体水量和初始pH值对微胶囊形貌、粒径和包覆率的影响,并得到了最优的微胶囊制备条件。

1 实 验

1.1 原材料与实验仪器

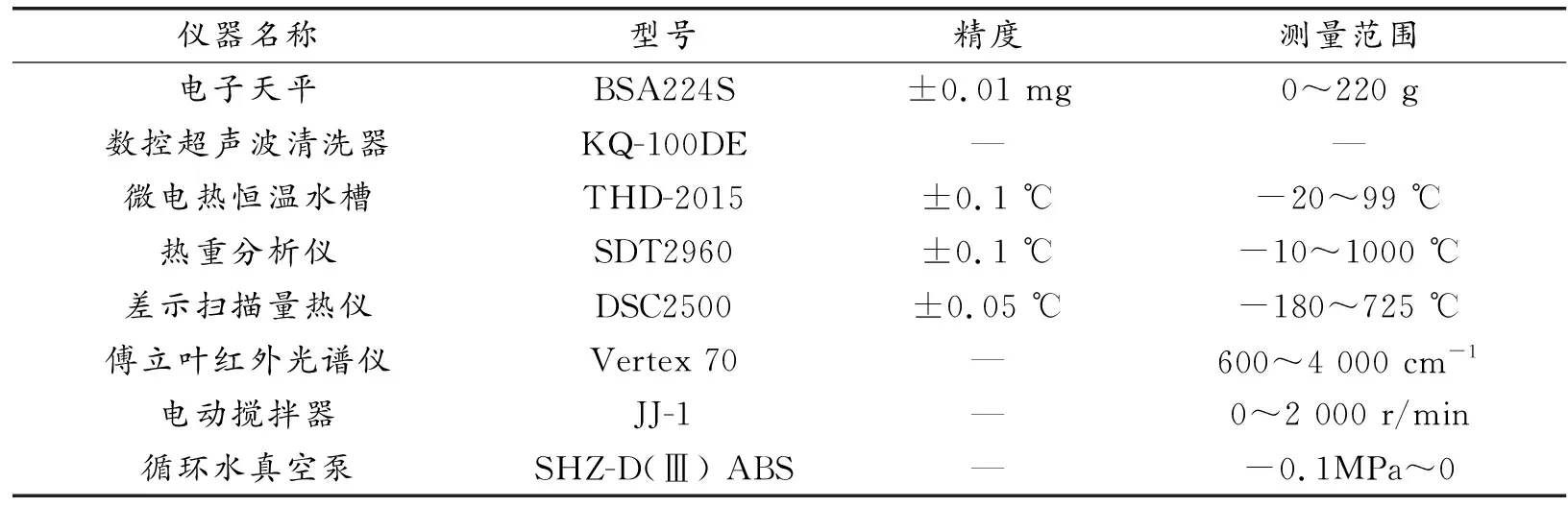

尿素(Urea),购于无锡市晶科化工有限公司;甲醛溶液(Formaldehyde,37%(质量分数)),购于上海联式化工试剂有限公司;三乙醇胺,购于天津市恒兴化学试剂制造有限公司;十四烷(Tet)、间苯二酚和冰乙酸购于上海阿拉丁生化科技股份有限公司;Span80和Tween80,购于上海山浦化工有限公司;正辛醇,购于天津博迪化工股份有限公司;氯化铵,购于天津市致远化学试剂有限公司;去离子水,自制。实验过程中使用的仪器见表1。

表1 实验仪器Table 1 Experimental equipment information

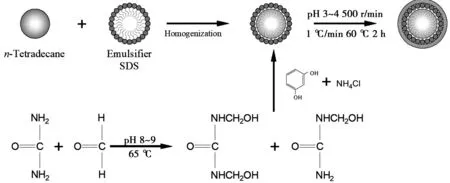

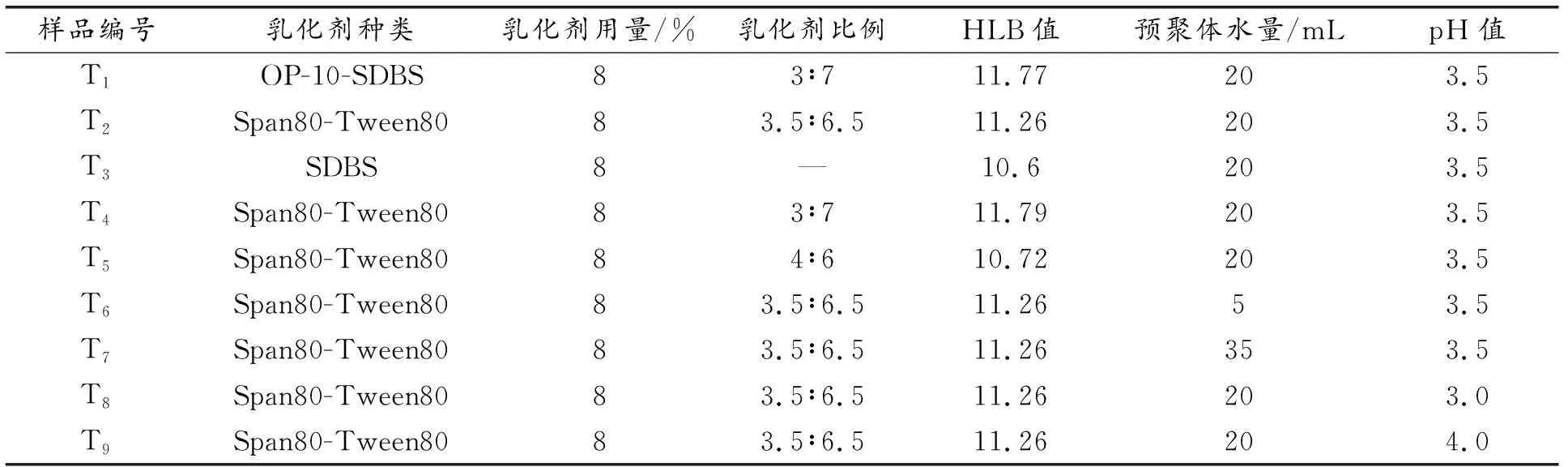

1.2 微胶囊的制备

微胶囊的制备过程如图1所示。首先将5.8 g尿素,11.5 g甲醛溶液(37%(质量分数))和一定量的去离子水添加至烧杯内混合,添加2滴三乙醇胺使得溶液pH值为8~9。将上述溶液添加至三口烧瓶中,采用电动搅拌器以500 r/min的速度搅拌,用65 ℃水浴加热60 min得到脲醛树脂预聚体;随后将5 g十四烷、一定量乳化剂(Span80-Tween80、OP-10-SDBS或SDBS)和50 g去离子水组成混合液。将混合液转移到三口烧瓶中,在常温下采用电动搅拌器以2 000 r/min的速度搅拌30 min得到十四烷乳液,然后将制备好的脲醛树脂预聚体缓慢的滴加至乳液中,再称取0.58 g间苯二酚和0.58 g NH4Cl溶解于10 g去离子水中,随后缓慢添加5%(质量分数)的冰乙酸至溶液中,调节体系的pH值(3.0、3.5和4.0)。在缩聚阶段,电动搅拌器的转速为300 r/min,反应温度由室温以1 ℃/min的速度升高至60 ℃,并保持4.5 h。最后采用乙醇和去离子水冲洗抽滤3次得到十四烷-脲醛树脂微胶囊,再采用烘干机5 h烘干后回收。实验研究了乳化剂种类、HLB值、预聚体水量和初始pH值对微胶囊制备的影响,实验体系见表2。

图1 十四烷微胶囊的合成过程图Fig 1 Synthesis process diagram oftetradecane microcapsules

表2 原位聚合法制备十四烷微胶囊的合成参数表Table 2 Synthetic parameter table oftetradecane microcapsules prepared by in-situ polymerization

1.3 材料性能表征

采用美国FEI公司生产的Quanta FEG 250扫描电子显微镜观察微胶囊的形态,其加速电压为10 kV。微胶囊的相变热和相变温度采用美国TA公司生产的TA差示扫描量热仪DSC2500测试,在氮氛围下控制测试温度为-20 ℃至20 ℃,升温速率为5 ℃/min。微胶囊粒径由马尔文电位粒度仪测量。利用Vertex 70傅里叶红外光谱仪测量了材料的谱图,该设备的扫描范围为4 000~600 cm-1,分辨率为4 cm-1,样品扫描次数为16次。测试时,取约1 mg样品粉末,加入稀释剂溴化钾(约150 mg)研磨均匀,并进行压片处理。采用美国TA公司生产的差热热重联用仪SDT2960对微胶囊进行了TG热重测试,在氮氛围下测试温度为室温至600 ℃,升温速率为10 ℃/min。

2 结果与讨论

2.1 乳化剂种类对微胶囊的影响

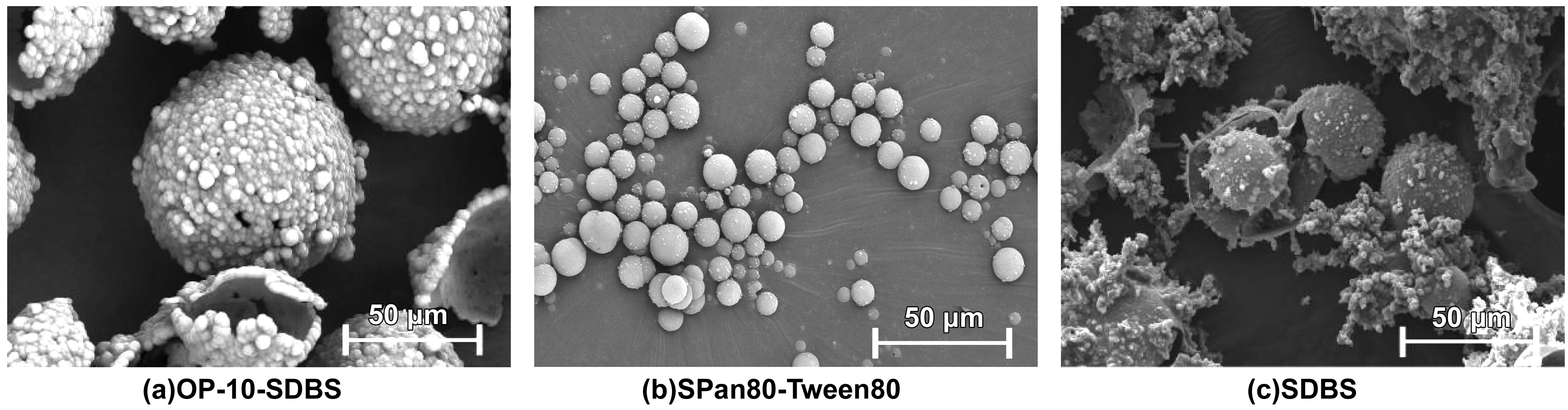

在制备微胶囊的过程中,乳化剂种类对乳液的稳定性和微胶囊的合成有较大大的影响。徐慧等[23]研究了不同乳化剂对十四烷乳液的稳定性,实验表明HLB值在11左右的乳化剂更易得到稳定的乳液。本文选取OP-10-SDBS、Span80-Tween80和SDBS 3种HLB值在11左右的乳化剂制备了稳定的十四烷乳液,然而在制备微胶囊的过程中得到了截然不同的结果,如图2所示。从SEM图像上可以看出,样品T1以OP-10-SDBS为乳化剂制备得到微胶囊出现大量破损,粒径不均一,微胶囊表面是由聚脲微颗粒组成,表面存在漏洞。出现这一现象的原因是由于乳化剂OP-10在体系升温过程中无法保持乳液的稳定,产生一定的熟化和破乳现象,随着反应时间的推移,在体系酸度不断下降的影响下,低分子量脲醛树脂和脲醛树脂初级粒子的沉积受到扰乱,出现了聚合后的脲醛树脂微颗粒再次聚集的现象,导致微胶囊结构不稳定和破损。样品T2以Span80-Tween80为乳化剂制备得到的微胶囊表面光滑,分散性好,热稳定性优异。与OP-10-SDBS复合乳化剂体系相比,Span80的HLB值为4.3易溶于油相,Tween80的HLB值为15易溶于水相,Span80-Tween80乳化剂制备得到的乳液在体系酸度逐步下降的同时,能够保持乳液的稳定性,阻止熟化和破乳现象的发生,使得低分子量脲醛树脂能够稳定的形成脲醛树脂纳米壳层,脲醛树脂初级颗粒能逐步稳定的沉积,从而形成表面为光滑,稳定性优异的微胶囊。样品T3采用SDBS阴离子乳化剂制备微胶囊,表现出了破裂、团聚和大量脲醛树脂微颗粒的杂乱粘附,且微胶囊的壁材较薄,稳定性较差。以SDBS为乳化剂的乳液在体系反应后期由于酸度降低导致乳液稳定性变差,在完成脲醛树脂微胶囊纳米壳层的生成后便无法进一步吸附脲醛树脂初级颗粒生成壁材,导致脲醛树脂初级颗粒生成团聚,并杂乱的粘附在微胶囊表面。因此,在后面的工作中选用Span80-Tween80复配乳化剂制备微胶囊。

图2 不同乳化剂种类条件下制备的微胶囊SEM图像Fig 2 SEM images of microcapsules synthesized under different emulsifier types

2.2 乳化剂HLB值对微胶囊的影响

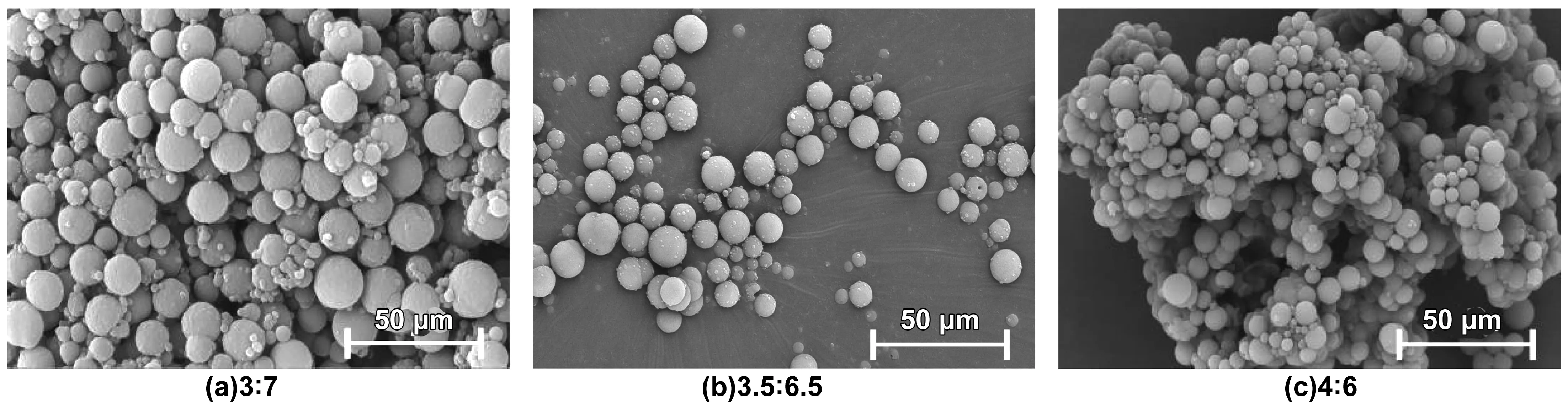

在微胶囊合成过程中,HLB值也是影响其形貌和分散性的重要因素,因此在选定Span80-Tween80复配乳化剂的情况下,对体系HLB值进行微调,并制备了样品T2、T4和T5,实验结果如图3。样品T4中Span80-Tween80比例为3∶7(HLB值为11.79),微胶囊表面粗糙,且凹凸不平,粒径也不均匀,含有大量细小的脲醛树脂颗粒,同时伴随着团聚现象发生。样品T2中Span80-Tween80比例为3.5∶6.5(HLB值为11.26),微胶囊表面光滑,分散性好,粒径分布较平均。样品T5的复配表面活性剂Span80-Tween80比例为4∶6时(HLB值为10.72),微胶囊表现出大量的团聚,表面形态和比例3∶7的情况类似。Span80-Tween80比例在3∶7至4∶6范围内,十四烷乳液都能够保持稳定。实验表明,在缩聚反应的过程中,与十四烷微胶囊反应体系最匹配的HLB值为11.26,当HLB值高于此值时,体系水相内Tween-80含量增加从而形成胶束,导致大量细小的脲醛树脂颗粒形成,进一步影响其分散性;当HLB值低于此值时,体系水相内Tween-80含量降低,直接导致脲醛树脂初级颗粒的分散性降低,导致微胶囊的团聚。

图3 Span80-Tween80体系制备的微胶囊SEM图像Fig 3 SEM images of microcapsules synthesized with Span80-Tween80

2.3 预聚体水量对微胶囊的影响

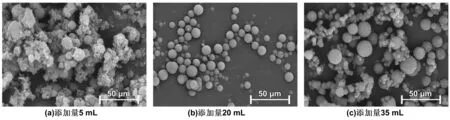

两步法制备微胶囊在缩聚过程需要将预聚体缓慢滴加至体系中。因此,对于刚刚制备完成的乳液和整个反应体系,预聚体的添加量影响着缩聚过程中乳液的稳定性。当制备预聚体的去离子水量为20 mL时,样品T2表现出优异的分散性和形貌,如图4(b)。然而,当样品T6的预聚体制备过程中去离子水的添加量为5 mL时,虽然在缓慢滴加至体系中时会减少对乳液稳定性的影响,但是整个反应体系的水量减少了15 mL,直接导致水相中脲醛树脂初级颗粒浓度升高,进而导致了脲醛树脂微颗粒大量生成、脲醛树脂初级颗粒的杂乱沉积和严重的团聚现象,如图4(a)。当制备预聚体的去离子水量为35 mL时,在滴加过程中会导致乳液稳定性受到影响,因此样品T7产生了微胶囊粒径不均和轻微团聚的问题。随着体系水量的增加,水相中脲醛树脂初级颗粒和乳化剂的浓度降低,同时伴随着乳液的不稳定,导致了脲醛树脂初级颗粒在生成的壁材出现粗糙、轻微破损和轻微团聚的现象,如图4(c)。

图4 预聚体水量对微胶囊影响Fig 4 The influence ofprepolymer water volume on microcapsules

2.4 初始pH值对微胶囊的影响

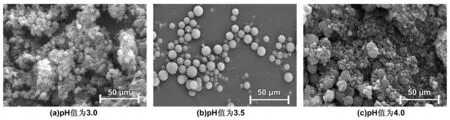

样品T2、T8和T9的SEM图像如图5所示,不同初始pH值下微胶囊的形貌和分散性差异较大。在样品T8的缩聚过程中,初始pH值为3.0会引起反应速率无法得到有效地控制,导致了脲醛树脂初级颗粒出现大量无法控制的自聚,进而影响沉积过程使得微胶囊的形貌,无法达到规则的球形,同时出现大量的团聚,但仍然能够完成对十四烷的包裹,如图5(a)。缩聚过程初始pH值为4.0虽然能够减缓脲醛树脂初级颗粒的聚集和沉积过程,但是缓慢的反应速度配合不断下降的体系酸度导致的乳液熟化,样品T9产生了微胶囊粒径不均一和团聚的现象。同时,缓慢的反应速率使得聚合过程的微胶囊长期处于不稳定的状态,伴随着搅拌器产生的剪切应力,导致微胶囊表面出现孔洞和破裂,出现芯材十四烷的泄露,如图5(c)。当体系初始pH值调节至3.5时,微胶囊壁材的生成速度与乳液保持稳定的时段契合,因此样品T2表面光滑,具有优异的分散性。因而本文选取缩聚过程初始pH值为3.5作为优选的制备条件。

图5 不同pH值制备微胶囊的SEM图像Fig 5 SEM images of microcapsules synthesized with different pH values

根据上述实验结果,我们得到了最佳的制备条件,即样品T2:乳化剂采用Span80和Tween80复配乳化剂,Span80和Tween80的质量比为3.5∶6.5,预聚体制备过程中去离子水添加量为20 mL,并且将pH值调节至3.5,则可制备表面形貌和分散性均十分优异的高性能微胶囊。

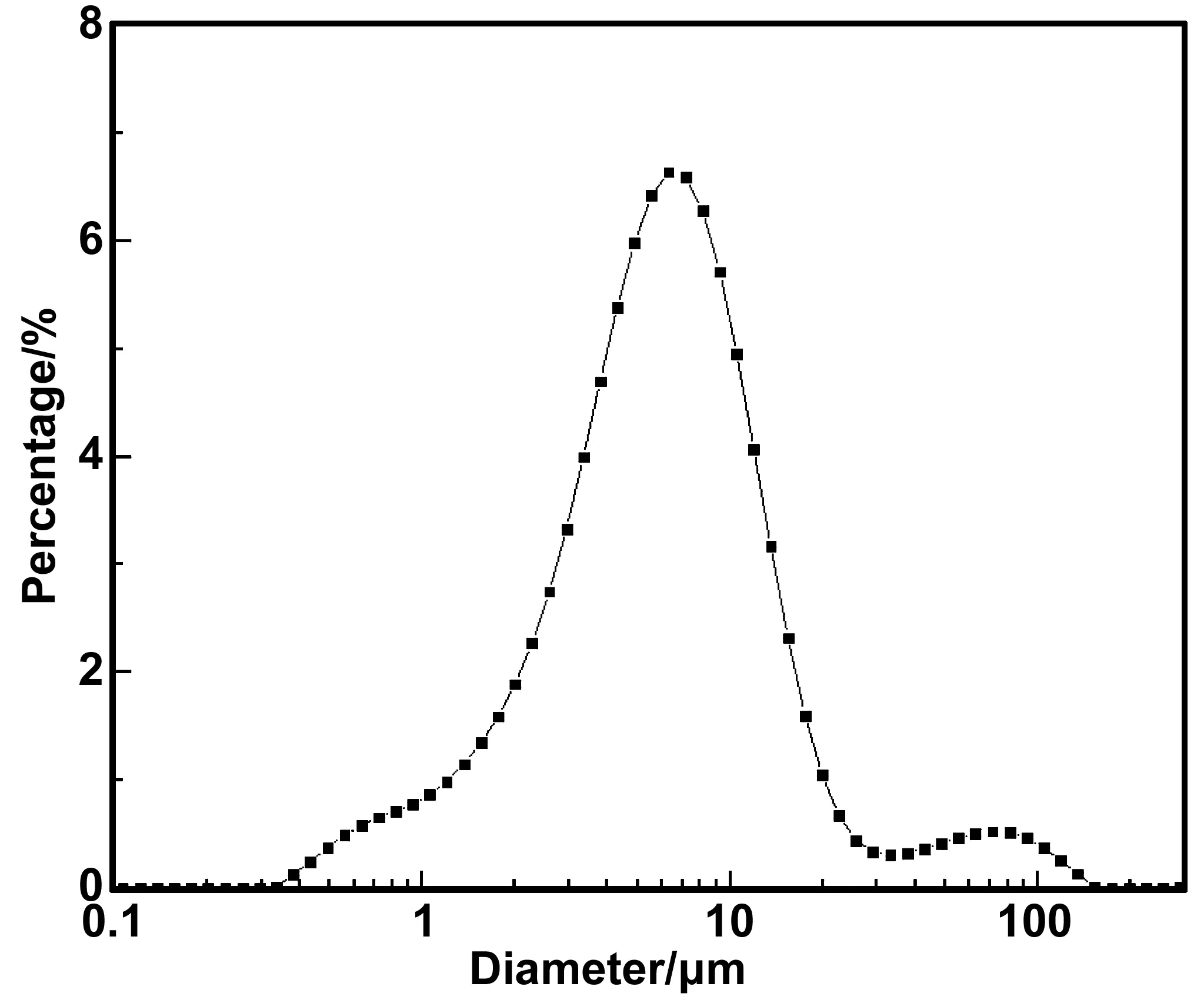

2.5 微胶囊粒径分析

十四烷微胶囊的粒径分布如图6,测试结果表明微胶囊的粒径分布主要集中在1~20 μm范围内,其平均粒径为8.4 μm。约有5%的微胶囊粒径在40~200 μm范围内,该现象是由于在微胶囊制备过程中缩聚阶段,大部分乳液在保持稳定的状态下形成微胶囊,但有少部分乳液发生熟化导致粒径增加,另有部分微胶囊在远离搅拌叶片的区域发生轻微团聚,因此导致了部分微胶囊粒径较大。

图6 十四烷微胶囊的粒径Fig 6 The particle size oftetradecane microcapsules

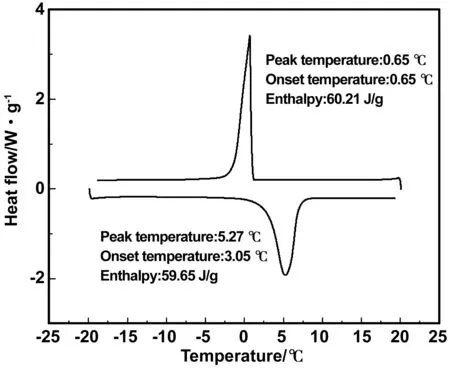

2.6 微胶囊相变储能能力分析

十四烷微胶囊的DSC测试结果如图7所示。微胶囊的熔融起始温度为3.05 ℃,峰值温度为5.27 ℃,其相变焓为59.65 J/g,微胶囊的凝固起始温度为0.88 ℃,峰值温度为0.65 ℃,其相变焓为60.21 J/g。微胶囊的相变温度符合低温蓄冷潜热型功能流体等领域的实际工程应用范围,将其应用于冷冻水循环系统中,可以提高系统的蓄冷能力,减小系统充液量和管径,提高能源利用率。

图7 十四烷微胶囊的DSC图Fig 7 DSC picture oftetradecane microcapsules

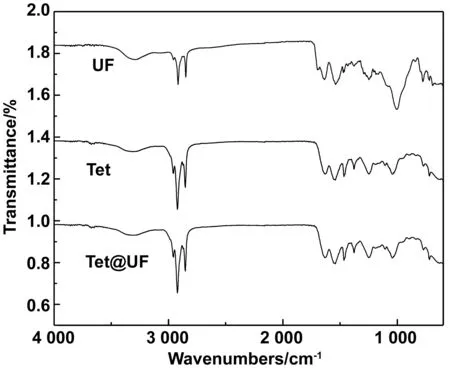

2.7 红外光谱分析

芯材十四烷、脲醛树脂和微胶囊的红外光谱如图8所示。3种物质的光谱图像在特征图上匹配十分紧密,如CH3在2 926 cm-1处的不对称伸缩振动峰和CH2在2 853 cm-1处的对称伸缩振动峰。O—H基团在3 600~3 200 cm-1范围内呈现宽吸收带。在1 000 cm处C—O的伸缩振动峰,1 641 cm-1处C=O的伸缩振动吸收峰和1 559 cm-1处的C—N的伸缩振动吸收峰都密切匹配。结果表明,十四烷被成功包裹,在合成过程中没有新物质生成。

图8 十四烷、脲醛树脂和十四烷微胶囊的红外光谱图Fig 8 Infrared spectra of tetradecane, urea-formaldehyde resin and tetradecane microcapsules

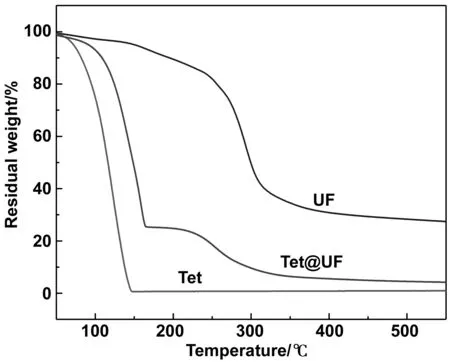

2.8 微胶囊的热稳定性

分别对芯材十四烷、脲醛树脂和微胶囊进行TG测试。从图9中可以看出,十四烷在86 ℃左右开始分解,在147 ℃完全分解;脲醛树脂在133 ℃左右开始分解,在465 ℃完全分解;十四烷-脲醛树脂微胶囊在0~72 ℃范围内没有失重,于72~115 ℃时,随着微胶囊所含水分的不断蒸发,质量损失为5%。在温度从115 ℃升高至162 ℃时,脲醛树脂壁材开始破裂,芯材十四烷不断分解,在453 ℃左右壁材脲醛树脂完全分解。TG实验表明,十四烷-脲醛树脂微胶囊在蓄冷应用温度范围内热稳定性良好,能够满足其在潜热型功能流体和冷链物流等低温储能领域的应用。

图9 十四烷、脲醛树脂和十四烷微胶囊的热重曲线Fig 9 TG curves oftetradecane, urea-formaldehyde resin and tetradecane microcapsules

3 结 论

(1) 乳化剂的种类及其HLB值影响微胶囊的制备,采用Span80-Tween80复配的乳化剂能够制备得到形貌优异,球形完整的微胶囊。在相同乳化剂用量的情况下,乳化剂HLB值的变化会导致表面粗糙和团聚的现象,当Span80和Tween80的质量比为3.5∶6.5(HLB=11.26)时,微胶囊的形貌光滑,分散性优异。

(2) 在两步法制备微胶囊的过程中,预聚体水量会影响乳液的稳定性和预聚体初级颗粒的浓度,进而导致微胶囊出现表面粗糙、轻微破损和轻微团聚的现象。

(3) 体系缩聚过程中的初始pH值直接影响微胶囊的形貌和分散性,较低的初始pH值会引起反应速率无法得到有效地控制,导致微胶囊的团聚;在较高的初始pH值情况下,缓慢的反应速度以及不断下降的体系酸度产生了微胶囊粒径不均一和团聚的现象。pH值控制在3.5,制备的微胶囊形貌优异,分散性好。

(4) 采用原位聚合法制备的芯壁比为1∶2的微胶囊平均粒径为8.4 μm,相变温度和相变潜热分别为3.05 ℃和60 J/g。