热扩散温度对电镀锌C72D2钢丝镀层结构及性能的影响

华 欣,王 威,肖 明,姚利丽

(江苏兴达钢帘线股份有限公司,江苏省结构与功能金属复合材料重点实验室,泰州 225721)

0 引 言

钢丝绳是电梯、起重机械等关系生命及生产安全的重要设备的关键部件,是提升、牵引、拉紧和承载等过程中必不可少的部件。近年来,电梯曳引带以及微细同步带产品的出现[1],给钢丝绳的生产带来了新的挑战;随着钢丝绳越来越细,镀层面积在钢丝横截面面积中占据的比例越来越大,钢丝的强度降低,钢丝绳产品的使用寿命缩短,如何制备同时具有高强度和高疲劳寿命的钢丝成为研究的重点。单丝是组成钢丝绳的基本组元,预测钢丝绳使用寿命最有价值的指标之一是单丝的疲劳寿命[2-3]。通常金属材料的疲劳破坏起源于表面或近表面层[4],在外部载荷的作用下,表面裂纹持续向内扩展就会导致单丝断裂,因此,单丝的表面质量对其耐疲劳性能有着重要的影响[5]。已有研究表明,镀锌对钢丝表面微动磨损有明显的抑制作用,有利于提高钢丝的寿命[6],并且,镀锌层可作为牺牲阳极起到较好的防腐作用。目前,钢丝表面镀锌技术主要有热浸镀锌、电镀锌铁合金、电镀锌再热浸镀锌和电镀锌热扩散工艺等。热浸镀锌钢丝的镀层厚(不低于14 μm),耐腐蚀性能好,钢丝绳生产企业普遍采用该工艺,但较厚的镀层会使得钢丝的抗疲劳能力下降。有研究[7]表明减薄镀层能提高抗疲劳性能,但减薄镀层常用的抹拭工艺[8]仅适用于单位面积镀层质量为100~450 g·m-2的热镀锌钢丝,抹拭精确度为±7.5 g·m-2,对于生产精细钢丝而言起不到良好的抹拭效果。另外,热浸镀锌工艺还存在高能耗、高物耗和高污染等问题[9]。电镀锌铁合金工艺镀液成分简单,成本低廉,但电流效率对电流密度和电解液组成非常敏感[10],工艺的控制难度限制了其在工业上的应用。电镀锌再热浸镀锌工艺镀层的塑性较好,加工性能好,但工艺流程较繁琐,镀层因抹拭工艺易存在漏镀、毛刺多、锌瘤多等缺陷,在工业上未得到推广应用[11]。电镀锌热扩散工艺[12]不仅可以较为精确地控制镀层质量,控制镀层扩散的温度、时间,将钢丝表面的纯锌层转化为需要的锌铁合金层,使疲劳性能达到使用要求,还可以保持钢丝的高强度,但缺点在于电镀生产线速率慢,效率较低,且不同热扩散温度下强度和疲劳寿命差异大。为满足高性能钢丝绳的市场需要,作者选择C72D2钢盘条作为原材料,为解决热浸镀锌工艺生产薄镀层钢丝的难题,对直径1.20 mm的C72D2钢丝进行电镀锌处理,再在不同温度下进行热扩散处理;研究了镀锌层的物相组成、微观结构,镀锌钢丝及其冷拉拔成直径0.21 mm单丝的抗拉强度,单丝的镀层损失和旋转弯曲疲劳性能,通过与热浸镀锌钢丝性能的对比找出最佳热扩散温度,达到制备出同时具有高强度和高疲劳性能钢丝的目的,优选出最佳的电镀锌热扩散工艺,为电梯曳引带、同步带及输送带产品的生产提供了参考工艺,对精细钢丝绳强度和疲劳性能的提高具有重要意义。

1 试样制备与试验方法

1.1 试样制备

采用C72D2钢盘条,化学成分见表1,经干拉、索氏体化处理后得到直径1.20 mm的无镀层光面钢丝。

表1 C72D2钢盘条的化学成分

将光面钢丝通过直线式电镀作业线进行镀锌处理得到电镀锌钢丝,工艺流程为放线→盐酸洗→串联水洗→硫酸锌电镀→串联水洗→热水洗→中频感应热扩散处理→水冷却→烘干→收线。电镀时采用辊式阴极,卧放式阳极,阳极板为氧化铱涂层钛板,硫酸锌质量浓度为200~250 g·L-1,pH为3~4,温度为10~30 ℃,阴极电流密度为20~30 A·dm-2,阴极电流效率不低于95%,设计的单位面积镀层质量为45 g·m-2。中频感应热扩散处理的加热温度分别为450,480,520,550 ℃,从进入中频感应炉到进入水冷却的时间为10 s。

将光面钢丝通过连续热浸镀锌作业线进行镀锌处理得到热浸镀锌钢丝,工艺流程为放线→盐酸洗→串联水洗→助镀(氯化锌铵)→烘干→热浸镀锌→抹拭→水冷却→收线。锌锅温度为440~470 ℃,钢丝热浸镀锌时间为5 s,从出锌锅至进入水冷却的时间为7 s,设计的单位面积镀层质量为45 g·m-2,钢丝从锌锅引出后,用油木炭和脱脂棉抹拭钢丝表面多余锌液。

将电镀锌钢丝和热浸镀锌钢丝用TB4型水箱拉丝机拉拔成直径为0.21 mm的单丝,湿拉模具采用钨钢模具,拉拔速度为5 m·s-1。

1.2 试验方法

采用SIGMA 500型扫描电子显微镜(SEM)观察镀锌钢丝镀层的截面形貌,并采用附带的能谱仪(EDS)分析微区成分。采用Ultima IV组合型多功能X射线衍射仪(XRD)分析镀层物相,靶材为铜靶,Kα射线,加速电压为40 kV,电流为40 mA,扫描范围为3°~90°,扫描速率为1(°)·min-1。

采用ZWICK/Z010型拉力试验机,按照GB/T 228.1-2010检测镀锌钢丝和单丝的抗拉强度,标距为100 mm,拉伸速度为100 mm·min-1。

按照GB/T 1839-2008测得镀锌钢丝和单丝的单位面积镀层质量。拉拔过程中造成的镀层损失为单丝实测单位面积镀层质量与理论单位面积镀层质量的差值,钢丝经拉拔后的镀层损失率Z计算公式[13]为

(1)

(2)

式中:Wa为拉拔前钢丝的单位面积镀层质量,g·m-2;Wb为拉拔后单丝的理论单位面积镀层质量,g·m-2;Wc为拉拔后单丝的实测单位面积镀层质量,g·m-2;Da为拉拔前钢丝的直径,mm;Db为单丝的直径,mm。

按照ASTM E2948-16e1,采用Model100型亨特转杆式疲劳试验机检测单丝旋转弯曲疲劳性能[14]。单丝弯曲成弓形,一端固定在可旋转的夹头中,另一端插入套管内,可以自由旋转,如图1所示。单丝弓顶点的弯曲应力σ满足如下关系式:

图1 亨特疲劳试验示意

(3)

L0=2.19C

(4)

L=L0+S1+S2

(5)

式中:C为单丝两端的距离;E为弹性模量;L0为单丝两端间有效长度;L为单丝总长度;S1和S2分别为单丝在夹头中和套管中的长度。

疲劳试验温度为室温,相对湿度控制在(50±5)%,单丝旋转速度为3 000 r·min-1,记录单丝断裂时的循环次数,即疲劳寿命。根据电梯曳引带钢丝绳的使用要求,单丝的条件疲劳极限,即10根单丝的疲劳寿命达105周次而不发生断裂的应力水平为1 200 MPa。根据上述公式使得单丝弓顶点的弯曲应力达到1 200 MPa,检验10次,计算疲劳寿命达105周次的比率(即合格率)。

2 试验结果与讨论

2.1 镀层物相组成

由图2可以看出,所有钢丝中均出现了基体铁的衍射峰,这应是镀层厚度较薄(在10 μm以内),X射线穿透镀层所致。热浸镀层主要含有FeZn7和FeZn13,以及少量的锌,未检测到Fe3Zn10。电镀锌钢丝未进行热扩散处理时,表面XRD谱中仅存在纯锌和基体铁的衍射峰,经热扩散处理后,电镀层中形成了锌铁合金。在450 ℃下进行热扩散处理后,电镀层主要由FeZn13和锌组成,与未进行热扩散处理时相比,锌的衍射峰强度降低。当热扩散温度升至480 ℃时,电镀层中的锌衍射峰消失,说明此时电镀层已完全合金化,电镀层中除了存在FeZn13外还出现了FeZn7和FeZn8.87。当热扩散温度升高到520 ℃时,电镀层中FeZn13的衍射峰强度减弱,即含量减少,而FeZn7的含量增加,并出现了Fe3Zn10的衍射峰。热扩散温度继续升高到550 ℃时,电镀层中Fe3Zn10含量增加,FeZn7的含量无明显变化。

图2 热浸镀锌钢丝和不同温度热扩散处理前后电镀锌钢丝的表面XRD谱

2.2 镀层截面形貌及微区成分

由图3可以看出:未热扩散处理电镀锌钢丝的表面镀层平整致密;450 ℃及480 ℃热扩散处理后镀层因发生合金化表面出现少许空洞,且镀层靠近基体的部位明显比表面处致密;当热扩散温度达到520 ℃时,镀层出现裂纹;当热扩散温度达到550 ℃时,镀层出现较多裂纹,并且裂纹贯穿了整个镀层;热浸镀锌钢丝镀层主要为呈栅栏状的锌铁合金相,近表面处锌铁合金相呈树枝状或小颗粒状,表面一侧没有明显平整致密的纯锌层,但由XRD分析结果可知镀层中存在纯锌,推测因受镀层质量限制,热浸镀锌后采用抹拭方式抹去表面多余锌液时,表层大量纯锌被抹去,使得表面露出锌铁合金,但仍残留少量纯锌存在于疏松的锌铁合金相的间隙中。

由表2可知:与未热扩散处理时相比,电镀锌钢丝经热扩散处理后,镀层近表层部位的氧含量有所上升,说明表面存在轻微氧化;随着热扩散处理温度升高,镀层中铁含量逐渐增高。结合图3可知,铁质量分数的增大标志着某些铁锌化合物相逐渐生长至表面,且随着热扩散温度的升高,基体中的铁与镀层中的锌相互渗透加剧,导致镀层中富铁相增多,富锌相减少。镀层质量的好坏与镀层的物相组成密切相关[15],当热扩散温度达到520 ℃以上时,镀层中生成Fe3Zn10脆性相[16],镀层整体变脆,在热应力和相变应力的共同作用下发生破裂[17]。另外,热浸镀锌钢丝镀层近表层部位的氧含量较高,表面同样存在轻微氧化现象,镀层中靠近基体部位的铁质量分数明显多于近表层部位,由铁和锌质量分数可知,镀层表面为富锌相,靠近基体部位为富铁相。

图3 不同温度热扩散处理前后电镀锌钢丝和热浸镀锌钢丝的镀层截面形貌

表2 不同镀锌工艺制备的钢丝镀层在不同位置(如图3所示)处的EDS分析结果

2.3 抗拉强度

由表3可以看出:未经热扩散处理的电镀锌钢丝与未镀锌钢丝相比抗拉强度无变化;经450 ℃热扩散处理后,电镀锌钢丝的抗拉强度比未镀锌钢丝仅高出4 MPa,在检测误差范围之内,而除450 ℃热扩散处理温度外,其余热扩散温度下的电镀锌钢丝抗拉强度较未镀锌钢丝均有一定程度的下降,且随着热扩散温度升高,抗拉强度逐渐降低;热浸镀锌钢丝的抗拉强度低于电镀锌钢丝。镀锌单丝的抗拉强度与镀锌钢丝呈现大致相同的变化规律。试验采用的钢丝经过索氏体化处理,表面存在一定的组织应力,而在电镀锌、电镀锌热扩散处理以及热浸镀锌过程中,钢丝经历的温度均未达到其相变温度。电镀锌是一种电化学沉积过程,其间无受热过程,不存在组织应力的影响,因此未经热扩散处理的电镀锌钢丝的抗拉强度几乎不变。钢丝在经历热扩散处理或热浸镀过程后,相当于经历了一次回火,发生了较短暂的回复过程,组织应力有所下降,并随温度的上升和时间的增加,组织应力逐渐减小,抗拉强度逐渐降低[18]。

表3 未镀锌和不同条件镀锌后钢丝和单丝的抗拉强度

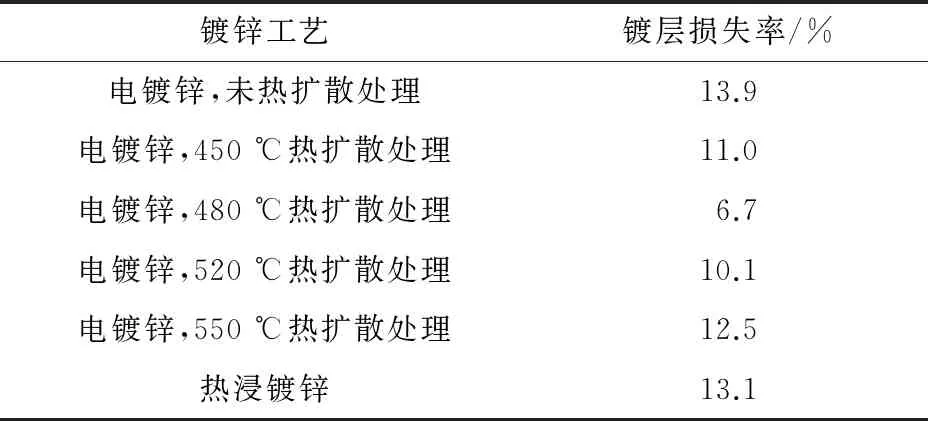

2.4 拉拔的镀层损失

在拉拔过程中由于模具的挤压和摩擦,钢丝表面镀层会发生损失,在设计的单位面积镀层质量下,若镀层损失严重,单丝产品的耐腐蚀性和耐磨性下降,会导致产品疲劳性能差,寿命低[19]。镀层损失率能反映出镀层的附着强度。由表4可以看出,未热扩散处理电镀锌钢丝与热浸镀锌钢丝的镀层损失相当,二者表面均存在纯锌,在拉拔过程中钢丝发生了2种不同金属的塑性变形[20],而纯锌层较柔软,其变形速率远大于基体的变形速率,因此,锌层发生大量脱落。另外,未经热扩散处理的电镀锌钢丝相比于热浸镀锌钢丝,镀层没有锌铁合金层,在拉拔过程中更易出现刮锌和断丝。经热扩散处理后,电镀锌钢丝的镀层损失降低,且镀层损失率随温度的升高先降后增,热扩散温度为480 ℃时的镀层损失最小。这是由于经热扩散后,镀层形成了锌铁合金,获得了较高的附着强度[21],且合金层硬度较纯锌大,在拉拔时磨损产生的损失有所降低。但当热扩散温度过高(高于520 ℃)时,镀层的塑性降低,脆性增大,拉拔时更易发生脱落,镀层损失率提高。

表4 镀锌钢丝拉拔后的镀层损失率

2.5 疲劳性能

由图4可以看出:在107循环周次内,镀锌单丝的应力幅-疲劳寿命(S-N)曲线呈持续降低趋势,在105循环周次后,S-N曲线下降趋势变缓;未经热扩散处理的电镀锌单丝在1 100 MPa应力下循环107周次仍未发生断裂,其他单丝均未达到疲劳极限即断裂;在相对较低应力水平范围(1 100~1 300 MPa),相同应力下热浸镀锌单丝的疲劳寿命最长,其次为经480 ℃热扩散处理的电镀锌单丝,经550 ℃热扩散处理的电镀锌单丝疲劳寿命最短。由此可推断,疲劳极限最大的是热浸镀锌单丝,其次为经480 ℃热扩散处理的电镀锌单丝。480 ℃热扩散电镀锌单丝的S-N曲线与热浸镀锌单丝最接近。

图4 镀锌单丝的旋转弯曲疲劳S-N曲线

由表5可知:热浸镀锌单丝的疲劳寿命合格率达100%;未经热扩散处理的电镀锌钢丝疲劳寿命合格率较低,随着热扩散温度提高,疲劳寿命合格率先增大后减小,当热扩散温度为480 ℃时,10根电镀锌单丝的疲劳寿命均合格,与热浸镀锌单丝相同。热扩散温度在450~480 ℃时,镀层形成的锌铁合金提高了镀层的附着强度,同时镀层中存在的少量空洞有利于在钢丝弯曲时镀层受挤压处的应力释放[22],从而使得疲劳寿命提高。热扩散温度在520~550 ℃时,镀层发生破裂,部分与基体脱落,在受到反复旋转弯曲载荷作用时,裂纹迅速扩展导致疲劳寿命急剧下降。

表5 不同镀锌工艺制备单丝的亨特疲劳试验合格率

3 结 论

(1) 未经热扩散处理的C72D2电镀锌钢丝镀层为纯锌层,经热扩散处理后,镀层中形成与热浸镀锌钢丝镀层中相似的锌铁合金相,且随着热扩散温度升高,镀层中富铁相增多,富锌相减少;热扩散温度达到520 ℃以上时,镀层中生成Fe3Zn10脆性相,镀层中出现裂纹。

(2) 随着热扩散温度升高,电镀锌钢丝的抗拉强度逐渐降低,但均高于热浸镀锌钢丝。

(3) 随着热扩散温度升高,电镀锌钢丝在拉拔时的镀层损失先降后增,在1 200 MPa应力水平下单丝的疲劳寿命先增后降,在热扩散温度为480 ℃时镀层损失最小,疲劳寿命最长,与热浸镀锌单丝的疲劳寿命接近。

(4)采用电镀锌,结合480 ℃热扩散工艺生产的C72D2单丝同时具备高强度和高疲劳性能,满足电梯曳引带钢丝绳用单丝的使用要求。