不同发酵方式对酸豆角品质和风味的影响

刘永逸,林 华,杨 超,张军蓓,彭帮柱,*

(1.柳州市质量检验检测研究中心,广西柳州 545006;2.华中农业大学食品科学技术学院,湖北武汉 430070)

豆角是我国夏秋两季盛产的蔬菜,富含蛋白质、维生素和矿物质,具有开胃解腻、益气健脾等功效[1]。受季节性影响,采后如不及时处理易导致其腐烂、褪色等[2]。将豆角腌制处理能保留其原有的营养成分,且发酵后的豆角具有酸香可口、清爽解腻的感官品质,深受大众欢迎。

酸豆角的腌制主要采用自然发酵法和纯种乳酸菌发酵法[3],不同的发酵条件会影响酸豆角的感官品质和风味成分[4-5]。自然湿法发酵发酵周期较长,其发酵过程是利用豆角表面的微生物,但杂菌的存在不利于乳酸菌的生长;在硝酸还原酶和微生物的作用下,硝酸盐被还原成亚硝酸盐,摄入人体后易形成致癌物亚硝胺[6],因此需优化腌制条件,降低酸豆角中亚硝酸盐的含量;纯种乳酸菌发酵能缩短发酵周期且减少亚硝酸盐的产生,尚英等[7]通过对比分析不同发酵方式对酸豆角品质的影响,发现纯种湿法发酵酸豆角品质最好且亚硝酸盐含量较低。刘洪等[8]对不同发酵时间的人工接种和自然发酵酸豆角的质地进行测定后发现人工接种酸豆角质地指标变化更快。发酵后的酸豆角具有独特的风味,主要是由于乳酸菌在厌氧条件下发酵作用的结果[9]。Sonmedag 等[10]利用气相色谱-质谱联用、液相色谱-质谱联用对发酵后酸豆角的香气成分和酚类物质进行了检测,发现酸豆角的发酵过程对样品中的中性成分影响较大。王玉玮等[11]采用单因素实验和正交试验确定了雪莲菌发酵酸豆角的最优工艺并检测出56 种尚未出现在豆角原料中的挥发性风味物质。

为了提高酸豆角的食用安全性,生产低亚硝酸盐的酸豆角,本研究选用实验室保存的植物乳杆菌接种于纯种湿法发酵酸豆角中,与自然湿法发酵酸豆角进行对比分析。通过对酸豆角腌制过程中各项理化指标的检测并结合发酵成品的质构分析,探究不同发酵方式对酸豆角品质的影响;采用气相色谱-质谱联用(GC-MS)解析发酵后酸豆角的风味成分,为规模化和标准化生产品质优良、风味独特的腌制酸豆角提供理论基础。

1 材料与方法

1.1 材料与仪器

新鲜无腐烂无虫豆角 广西柳州市前进农贸市场;植物乳杆菌(Lactobacillus plantarum) 由柳州市质量检验检测研究中心提供,贮存于华中农业大学食品科学技术学院;食盐 市售;MRS 肉汤、MRS琼脂 青岛海博生物技术有限公司;硼砂、乙酸锌、亚硝酸钠、氢氧化钠、亚铁氰化钾、盐酸萘乙二胺、对氨基苯磺酸 分析纯,国药集团化学试剂有限公司。

UV-1800 紫外可见分光光度计 日本岛津公司;SPX-250B 生化培养箱 天津市泰斯特仪器有限公司;LDZX-50KBS 高压蒸汽灭菌锅 上海申安医疗器械厂;SW-CJ-1FD 超净工作台 苏州安泰空气技术有限公司;PHS-3C pH 计 上海雷磁仪器厂;TA.XT.Plus 质构仪 英国Stable Micro System 公司;50/30 μmDVB/CAR/PDMS 固相微萃取纤维头美国Supeleo 公司;Agilent 7000D/8890 气相色谱-质谱联用仪 美国Agilent 公司。

1.2 实验方法

1.2.1 植物乳杆菌的活化及扩大培养 将实验室保存的植物乳杆菌取一环接种于经121 ℃高压蒸汽灭菌20 min 后降至室温的MRS 肉汤培养基中,于37 ℃恒温培养至液体培养基变浑浊。以2%(v/v)的接种量接种至100 mL MRS 液体培养基中,扩大培养22 h。将活化两代的植物乳杆菌接种于MRS 肉汤培养基中,接种量为2%,于37 ℃静置培养并每隔2 h 测定植物乳杆菌在600 nm 处的吸光值以确定其生长情况[12]。

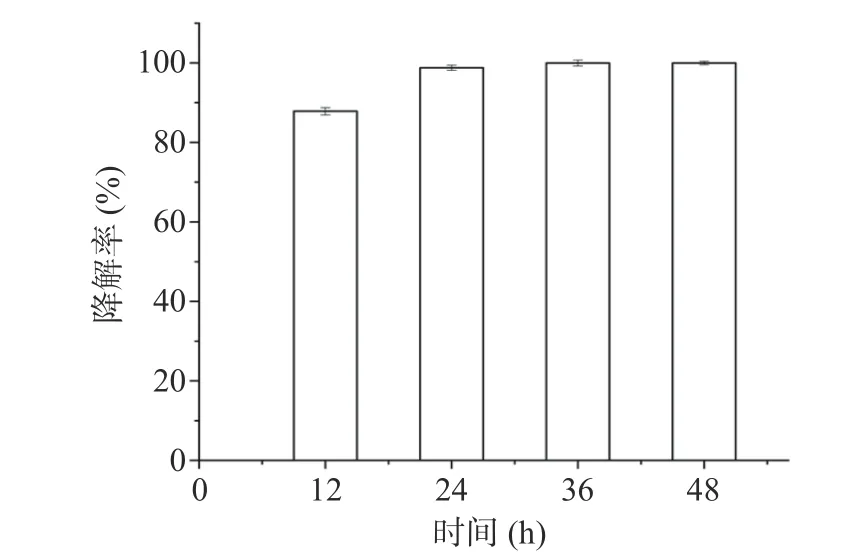

1.2.2 植物乳杆菌降解亚硝酸盐能力测定 将活化两代的植物乳杆菌按2%的接种量接种于含有150 mg/L NaNO2的50 mL MRS 肉汤培养基中,于37 ℃培养并测定不同时间条件下亚硝酸盐降解率[13]。

亚硝酸盐含量的测定采用盐酸奈乙二胺比色法[14],标准曲线为y=1.2002x+0.0076,R2=0.999。测定样品于538 nm 处的吸光度值并计算样品中亚硝酸盐的含量,按以下公式计算亚硝酸盐降解率。

式中:R 表示亚硝酸盐降解率,%;C0表示亚硝酸盐含量,mg/kg;C 表示发酵后亚硝酸盐的浓度,mg/kg。

1.2.3 酸豆角的腌制工艺 本实验采取自然湿法发酵和纯种湿法发酵腌制酸豆角。选用产自广西柳州的无虫害新鲜豆角,清洗干净后开水烫漂并晾干水分,将豆角切成长度为2~3 cm 后装入经开水烫漂并沥干水分的泡菜坛中,将6%食盐水煮沸冷却后装入自然湿法发酵坛中,纯种湿法发酵需另加入0.04 g/kg活化两代后离心得到的植物乳杆菌菌体[15],在坛口处加入适量水密封以防止杂菌污染,室温条件下静置发酵20 d 并每隔2 d 取样。

1.2.4 酸豆角腌制过程中理化指标的检测 检测腌制过程中各项理化指标的的变化,pH、总酸和氨基酸态氮含量的检测参照现行国标方法[16-17];还原糖和总糖含量的检测采用直接滴定法[18];亚硝酸盐含量的检测采用盐酸奈乙二胺比色法[14]。腌制结束后对酸豆角进行品质分析和感官评定,并解析酸豆角中挥发性风味物质。

1.2.5 酸豆角成品的质地分析 在常温条件下,对发酵20 d 的酸豆角成品进行质地分析。选取发酵罐内上、中、下部位的三组酸豆角,将其切成2 cm 段。采用质构仪的穿刺模式对酸豆角无籽部位进行硬度和脆度检测,选择P/2N-2 mm 不锈钢针形探头,设置测前速度为1.0 mm/s、测试速度为3.0 mm/s、测后速度为10.0 mm/s、穿刺距离为6 mm、触发力为3.0 g[8]。每组实验重复5次取平均值。

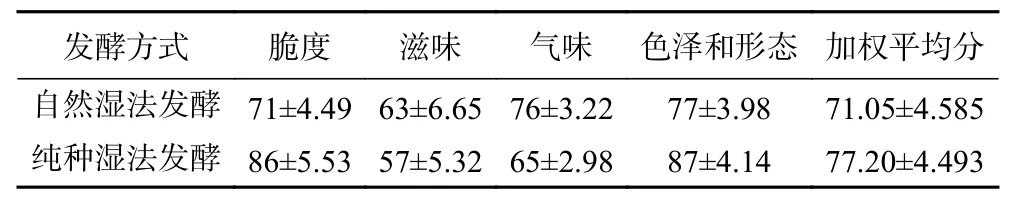

1.2.6 酸豆角成品的感官评价 感官评价方法参考文献[19]并略作修改。由10 人组成感官评价小组(5 男5 女,包括2 名感官评价专家),分别从酸豆角的脆度、滋味、气味、色泽和形态进行评分,其在评分中的权重分别为50%、20%、15%、15%,评分标准如表1所示,计算得出其感官评分。

表1 酸豆角成品感官评分标准Table 1 Sensory score standard of fermented capers

1.2.7 酸豆角挥发性风味物质解析 酸豆角中挥发性风味物质的富集:将自然发酵和纯种植物乳杆菌发酵20 d 的酸豆角剁碎,取10 g 分别装入20 mL 顶空瓶中,将经老化处理后的50/30 μm DVB/CAR/PDMS萃取头插入样品瓶中,80 ℃下平衡10 min 后推出萃取头,顶空吸附30 min,充分富集挥发性成分后推回萃取头。

酸豆角中挥发性风味物质的检测参考文献[7,20]方法并略作修改。将已吸附挥发性风味物质的萃取头插入GC-MS 进样品口中,于250 ℃下解析5 min。Agilent 7000D 气相色谱条件:色谱柱为HP-5MS 毛细管柱(30 m×250 μm,0.25 μm);升温程序为初始温度40 ℃保持3 min,以5 ℃/min 升至120 ℃,再以10 ℃/min 升至200 ℃,保持2 min,最后以20 ℃/min升至240 ℃,保持5 min;载气为He 气,不分流进样,流速为1.0 mL/min,进样量1.0 μL。Agilent 8890 质谱条件:电子轰击电离源(EI),电子能力为70 eV;接口温度为250 ℃,离子源温度为200 ℃,四级杆温度为150 ℃;质量扫描范围为45~500 m/z[21]。通过检测到挥发性风味物质的质谱数据与NIST05 质谱库及相关文献进行定性分析。

1.3 数据处理

本实验对酸豆角腌制过程中理化指标和挥发性风味物质的解析均设置3 个平行并重复2次,酸豆角成品的硬度和脆度数据重复5次。采用Excel 软件对实验数据进行处理,SPSS 22.0 软件对数据进行分析并用Origin 9.0 软件绘图,处理结果均以平均值±标准偏差表示。

2 结果与分析

2.1 植物乳杆菌的生长曲线及降解亚硝酸盐能力测定

植物乳杆菌的生长曲线如图1所示,植物乳杆菌在0~4 h 内有明显的迟滞期;在营养物质充足条件下,植物乳杆菌培养6 h 后呈对数生长,菌量迅速增加;在培养20 h 后进入稳定生长期,因此,选择培养20 h 的植物乳杆菌用于酸豆角纯种湿法发酵最佳。

图1 植物乳杆菌生长曲线Fig.1 Growth curve of Lactobacillus plantarum

如图2所示,所选植物乳杆菌对NaNO2降解效果明显。经12 h 培养后,MRS 培养基中NaNO2的含量由150 mg/L 降低至25.605 mg/L,其降解率达82.93%;经48 h 培养后,NaNO2的含量降低至0.051 mg/L,降解率达99.97%,说明该植物乳杆菌菌株具有良好的降解亚硝酸盐能力,在后续纯种湿法发酵酸豆角中能有效降低亚硝酸盐的产生。

图2 植物乳杆菌降解亚硝酸盐能力Fig.2 Degradation rate of nitrite by Lactobacillus plantarum

2.2 酸豆角腌制过程中pH 的变化

如图3所示,在酸豆角腌制过程中,自然湿法发酵和纯种湿法发酵发酵液的pH 随着时间的变化逐渐降低。在腌制初期,酸豆角发酵液的pH 为6.96。在0 至6 d 内,植物乳杆菌不断的生长代谢,发酵液的pH 明显降低且纯种湿法发酵液的pH 低于自然湿法发酵液;6 至10 d 时,低酸环境下抑制了植物乳杆菌的生长,pH 变化趋于平缓;12 至20 d 时,两种发酵方式的发酵液中pH 均有些许回升。当pH 达到3.5 至3.8 时,酸豆角发酵结束,此时食用理论上风味最佳。在第6 d 时,纯种湿法发酵液的pH 达3.52,而自然湿法发酵在发酵10 d 后,发酵液pH 为3.69,因此纯种湿法发酵法会明显缩短酸豆角的发酵周期。

图3 腌制过程中pH 的变化Fig.3 Changes of the pH during fermentation

2.3 酸豆角腌制过程中总酸含量的变化

如图4所示,随着发酵时间的延长,自然湿法发酵液中总酸含量均高于纯种湿法发酵。自然湿法发酵酸豆角产酸速度较快,在第14 d 时达最大值为0.52%;纯种湿法发酵液中总酸含量在第8 d 时最高,之后明显降低。结果表明,自然湿法发酵酸豆角中植物乳杆菌含量较少,繁殖周期较长,其产酸能力随腌制时间的延长不断增强。纯种湿法发酵酸豆角中植物乳杆菌为优势菌,能抑制杂菌的污染;但随腌制时间的延长,乳酸菌的大量繁殖积累过量乳酸,使发酵液的pH 较低,导致植物乳杆菌受到抑制,因此其产酸能力降低,这与陈凤等[2]的研究结果一致。

图4 腌制过程中总酸含量的变化Fig.4 Changes of the total acid content during fermentation

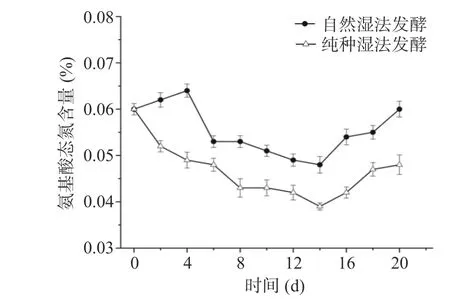

如图5所示,酸豆角中氨基酸态氮含量的变化会影响其风味物质的形成[22]。豆角中的蛋白质被微生物产生的蛋白酶分解成氨基酸、多肽类物质并被微生物生长代谢所利用,因此氨基酸含量随腌制时间发生改变。在0~14 d 时,纯种湿法发酵中植物乳杆菌大量繁殖,氨基酸态氮含量不断降低,而自然湿法发酵液中氨基酸态氮含量先增多后减少。在第14~20 d 时,氨基酸态氮含量均有回升,这可能是由于发酵过程中pH 较低抑制了微生物的生长,导致所需氨基酸态氮含量降低,而豆角中的蛋白质被蛋白酶不断分解使发酵液中的氨基酸态氮含量增多[7]。

图5 腌制过程中氨基酸态氮含量的变化Fig.5 Changes of the amino acid nitrogen content during fermentation

2.4 酸豆角腌制过程中还原糖和总糖含量变化

由图6可知,两种不同发酵方式的发酵液中还原糖含量呈下降趋势,在酸豆角腌制初期,微生物利用还原糖进行生长繁殖,还原糖含量降低速率较快;腌制第10 d 时纯种湿法发酵和自然湿法发酵还原糖含量分别为0.07%和0.13%;腌制12 d 后,豆角中的多糖被分解成还原糖,增多了还原糖的含量,因此其消耗速率缓慢。

图6 腌制过程中还原糖含量的变化Fig.6 Changes of the reducing sugar content during fermentation

如图7所示,两种方法腌制的酸豆角发酵液中总糖含量变化趋势没有明显差别,在第2~8 d 时,微生物生长繁殖并进行乳酸发酵,总糖含量减少较快;在第10~20 d 时,由于酸度较高,产酸速率较慢,总糖含量趋于稳定。结果表明,在酸豆角腌制过程中,还原糖含量所占总糖含量的比例最大,因此可依据还原糖含量判断发酵终点。纯种湿法发酵中还原糖和总糖含量消耗速率更快,因此该方式发酵能够缩短酸豆角发酵周期,这与尚英等[7]的研究结果一致。

图7 腌制过程中总糖含量的变化Fig.7 Changes of the total sugar content during fermentation

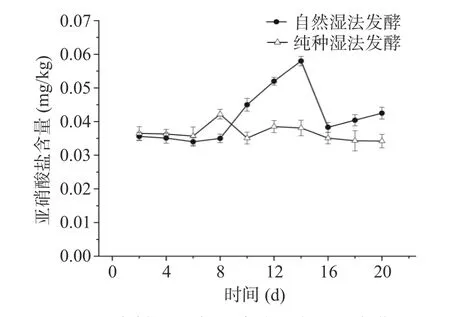

2.5 酸豆角腌制过程中亚硝酸盐含量变化

国家卫生标准规定,酱腌菜中亚硝酸盐的残留量不得超过20 mg/kg[23],两种方式腌制的酸豆角中亚硝酸盐含量均未超过此限定标准。由图8可知,纯种湿法发酵和自然湿法发酵酸豆角分别在发酵第8、14 d 时产生了“亚硝峰”,亚硝酸盐含量分别为0.0422 和0.058 mg/kg;在第10 和第16 d 时,酸豆角中亚硝酸盐浓度最低。说明在乳酸菌的作用下减少了酸豆角中亚硝酸盐的产生,因此纯种湿法发酵得到的酸豆角具备更高的安全性且在发酵第10 d 时亚硝酸盐含量最低为0.035 mg/kg。

图8 腌制过程中亚硝酸盐含量的变化Fig.8 Changes of the nitrite content during fermentation

2.6 酸豆角品质分析

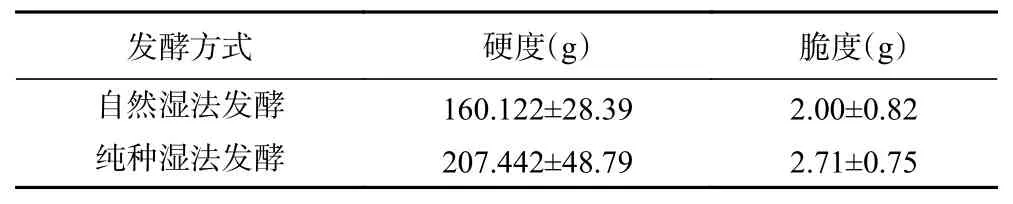

酸豆角腌制过程中,发酵环境中的微生物、酶等影响其硬度,脆度主要与细胞膨压有关[24]。通过质构仪对处于不同发酵位置的自然湿法发酵和纯种湿法发酵酸豆角成品的硬度和脆度进行检测并综合分析(见表2),结果表明纯种湿法发酵酸豆角成品在硬度和脆度方面均高于自然湿法发酵酸豆角成品,这可能是由于随着发酵时间的延长,纯种湿法发酵环境中的pH 较低、总酸含量较高抑制了乳酸菌的生长,减少了相关酶类产生[8]。

表2 不同发酵方式酸豆角品质分析Table 2 Quality analysis of pickled cowpeas with different fermentation methods

2.7 酸豆角感官评价分析

由表3可知,通过对酸豆角腌制过程中亚硝酸盐含量的测定,发现腌制20 d 的自然湿法发酵和纯种湿法发酵酸豆角中亚硝酸盐含量分别为0.0425和0.0342 mg/kg,均低于国家卫生标准,可用于感官评价,结果表明纯种湿法发酵酸豆角感官评分更高。纯种湿法发酵酸豆角在脆度、色泽和形态方面优于自然湿法发酵酸豆角,其感官脆度与质构分析结果一致,且纯种湿法发酵酸豆角色泽均匀呈金黄色;而自然湿法发酵酸豆角相较于纯种湿法酸豆角香气更加浓郁;为减少香辛料对酸豆角挥发性风味物质的影响,在腌制过程中仅加入盐水,因此在滋味方面两种发酵方式的酸豆角评分均较低。

表3 不同发酵方式酸豆角感官评分比较(分)Table 3 Comparison of sensory scores of pickled cowpeas with different fermentation methods (scores)

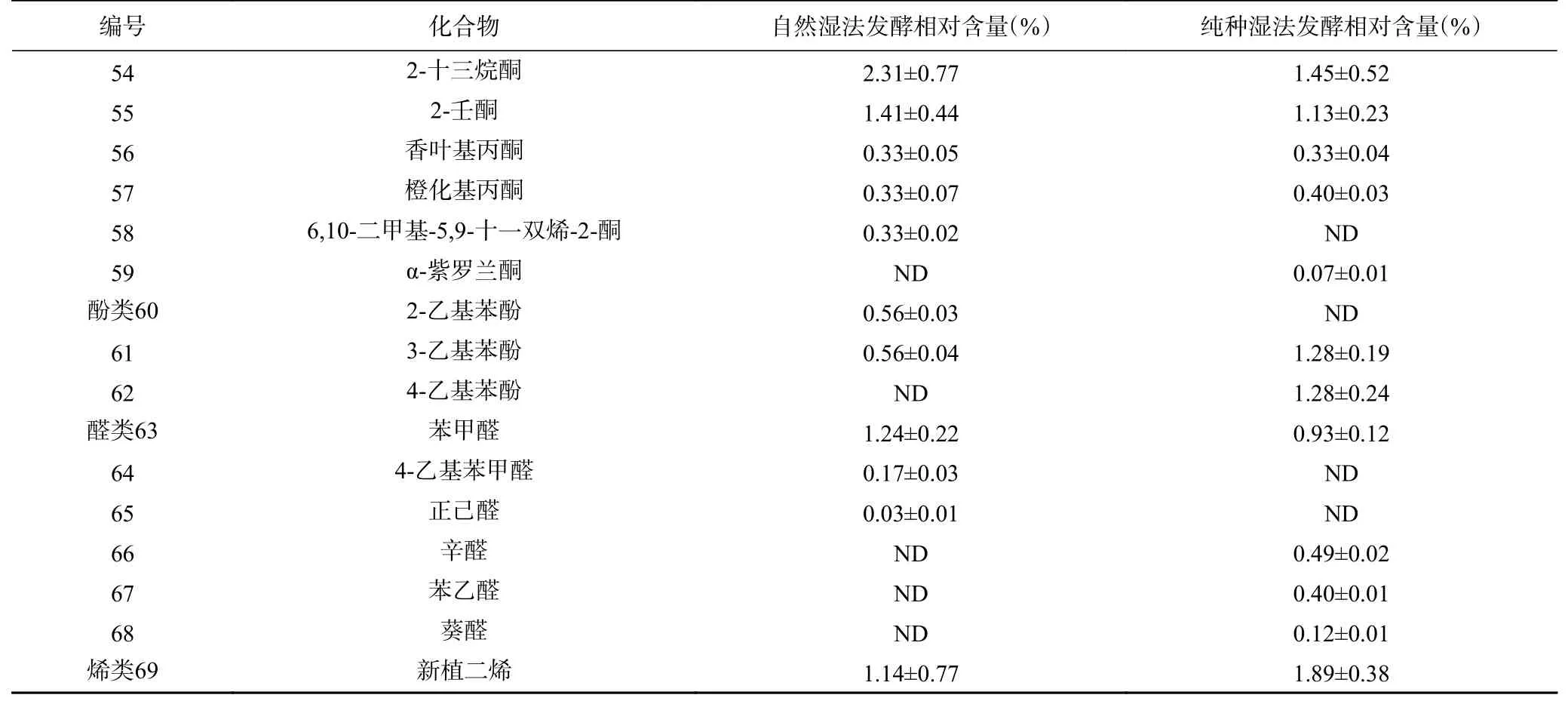

2.8 酸豆角风味成分解析

不同发酵条件下腌制成的酸豆角中挥发性成分的种类和含量也不同[25],为减少香辛料对酸豆角挥发性风味成分的影响,腌制时不添加任何辅料。通过GC-MS 对发酵20 d 的自然湿法发酵酸豆角和纯种湿法发酵酸豆角进行风味成分鉴定,结果如图9 和表4所示。自然湿法发酵酸豆角中鉴定出57 种风味成分,纯种湿法发酵酸豆角中鉴定出50 种风味成分,发酵后的酸豆角主要风味成分为酯类物质、酸类物质和醇类物质,其次是烷类、酮类、酚类、烯类和醛类物质。由于乳酸菌作为纯种湿法发酵过程中的优势菌抑制了其他微生物的生长,因此其挥发性风味成分种类少于自然湿法发酵酸豆角,但两种发酵方式产生的风味成分较为接近。

表4 不同发酵方式的酸豆角风味成分解析Table 4 Analysis of the flavor components of capers with different fermentation methods

图9 不同发酵方式酸豆角中挥发性风味成分含量分析Fig.9 Analysis of volatile flavor components in pickled cowpeas with different fermentation methods

酯类物质具有特殊的水果香味,挥发酯含量越高,腌制的酸豆角酯香味越浓。在自然湿法发酵和纯种湿法发酵酸豆角中分别检测到20 种和14 种酯类物质,乙酸乙酯具有苹果和香蕉香味[26],其含量最高,分别达9.17%和8.23%;其次是亚油酸乙酯(油脂味)[27],含量分别占6.753%和6.365%;乙酸苯酯具有类似苯酚臭味,使自然湿法发酵酸豆角带有淡淡的霉腐味[28],而纯种湿法发酵酸豆角中没有检出该物质。此外庚酸乙酯(呈菠萝味)、辛酸乙酯(呈白兰地酒味)、棕榈酸乙酯(呈果爵和奶油味)、水杨酸甲酯(呈冬青叶香味)等对酸豆角的香味也有一定贡献。

续表 4

酸类物质赋予酸豆角较浓的酸味,自然湿法发酵和纯种湿法发酵酸豆角中分别检测出12、10 种酸味物质,但接种植物乳杆菌的酸豆角中酸类物质(28.12%)比例高于自然湿法发酵酸豆角(20.25%)。自然湿法发酵和纯种湿法发酵酸豆角中庚酸、棕榈酸和乙酸含量较高,腌制后的酸豆角具有较刺激的酸味,这与发挥性物质中具有醋酸味的乙酸和呈刺激味的棕榈酸的存在有关。

醇类物质具有明显的花果香味,其产生主要是豆角中葡萄糖降解和氨基酸分解代谢的作用[29]。自然湿法发酵酸豆角中检出7 种醇类物质,分别为环乙醇、2-十一醇、乙醇、植物醇、异戊醇、苯乙醇和1-十四醇,其中环乙醇含量最高,具有樟脑气味;纯种湿法发酵酸豆角中检出6 种醇类物质,分别为苯乙醇、植物醇、环乙醇、乙醇、异戊醇和糠醇,苯乙醇具有愉悦的果香,其检出主要与发酵过程中乳酸菌利用氨基酸产生[30]。此外,乙醇的检出赋予了酸豆角一定的酒香味。

烷类物质一般具有刺激味,自然湿法发酵和纯种湿法发酵酸豆角中烷类物质分别占6.64%和11.58%。酮类物质具有水果、花香等香气,在浓度低于阈值时仍具有较强的香味[31],2-十三烷酮、2-壬酮、香叶基丙酮和橙化基丙酮均在两种酸豆角中检出。此外,酚类物质、醛类物质和烯类物质也有检出,但种类较少。

3 结论

本研究采用两种不同发酵方式腌制酸豆角,通过对酸豆角研制过程中各项理化指标的检测发现,在发酵时间上,纯种湿法发酵在第6 d 时pH 达3.52,且还原糖和总糖含量消耗速率均高于自然湿法发酵,缩短了发酵周期;在发酵品质上,纯种湿法发酵中氨基酸态氮含量下降速率更快且硬度和脆度均优于自然湿法发酵;在食用安全性上,纯种湿法发酵和自然湿法发酵酸豆角分别在第8 d 和第14 d 出现亚硝峰,亚硝酸盐含量分别为0.0422 和0.058 mg/kg,食用时应避开亚硝酸盐含量高峰期且纯种湿法发酵酸豆角食用安全性更高。结合感官评分和挥发性风味物质解析发现两种发酵方式腌制的酸豆角中挥发性风味物质较为接近,但纯种湿法发酵酸豆角的感官评分更高。综上,纯种湿法发酵酸豆角在品质和风味上优于自然湿法发酵酸豆角,该研究对纯种湿法发酵酸豆角的工业化生产和风味成分解析提供一定的理论依据。