甲烷氧化偶联制乙烯反应器的研究进展

赵清锐,韦 力,冯英杰,刘东兵,张明森

(中国石化 北京化工研究院,北京 100013)

随着勘探技术的突破、新气田的发现以及深海勘探开发技术水平的不断提升,全球天然气探明储量持续增加,天然气在一次能源中的占比逐渐增加。为减少对以石油资源为原料制备烯烃的依赖,以天然气(主要成分为甲烷)为碳源制烯烃技术成为近年来的研究热点。甲烷氧化偶联(OCM)反应是在有氧条件下将甲烷活化并直接生成乙烷或乙烯的技术路径。1982年,Keller等[1]提出OCM反应路线后,该路线便成为石油天然气化工以及催化研究的热点。虽然研究者们做了很大努力推动OCM工艺发展[2-5],但由于甲烷的活化及定向转化难度极大,到目前为止,仍未开发出工业化应用装置。甲烷作为化学性能稳定的气体,活化能较高,即使在有氧条件下参与偶联反应仍需较高的温度。OCM反应作为高温强放热反应,反应释放的热量极易在催化剂床层内形成热点,尤其是进入工业化放大阶段,催化剂装填量增多,催化剂床层变厚,大量反应热无法及时排除,会导致催化剂床层急剧升温[6],造成放大反应不易控制、副产物增加等问题。因此,研究适宜的反应器对OCM工艺开发尤为重要。

本文将OCM反应器按工艺特征分为固定床反应器、流化床反应器、“化学链”反应器、等离子体反应器、膜反应器、电化学反应器等,详细介绍了这些反应器的研究进展。

1 固定床反应器

固定床反应器具有结构简单、催化剂损耗小、返混小等优点。目前,有关OCM制烯烃的研究主要集中在固定床反应器,特别是在实验室研究中多以固定床反应器为主[7-13]。近30年来,采用固定床反应器研究了各种催化剂体系。当催化剂装填量为1.0~5.0 mL(较小)时,C2单程收率最好结果为25%左右。Ahari等[14]利用人工神经网络模型对OCM反应条件进行了优化,优化后的反应条件为 0.4 MPa、714 ℃、n(CH4)∶n(O2)=3.5、气态空速15 790 h-1、催化剂装填量1.2 mL。此条件下的计算结果为:甲烷转化率为34.64%,C2+选择性为69.02%,C2+收率为23.91%;实验结果为:甲烷转化率为33.98%,C2+选择性为67.13%,C2+收率为22.87%。但当进一步放大该实验时,OCM反应放热量大且放热快,易出现飞温现象,不易控制。

徐桂芬等[15]在固定床一段反应器中装填20 mL催化剂,在甲烷气态空速为20 000 h-1、n(CH4)∶n(O2)=5、反应温度780 ℃的条件下,甲烷转化率为24.90%、C2选择性为67.90%、C2收率为16.90%,此时床层温升可达200 ℃以上。在实验中还发现,当催化剂装填量大于20 mL时,一段反应器难以控制床层飞温现象,床层温升区与反应物料的n(CH4)∶n(O2)直接相关,在气态空速不变的情况下,随n(CH4)∶n(O2)的减小,温升增大。早在OCM反应研究初期,就对固定床反应器进行了单段和多段供氧的工艺流程研究。徐桂芬等[15]同时研究了3段供氧的情况。在反应器中,每段催化剂的装填量分别为33,33,34 mL,甲烷总气态空速为7 000 h-1,总n(CH4)∶n(O2)为 4,按n(CH4)∶n(O2)为 15∶1,12∶1,10∶1分别再向3段配入氧气,此时甲烷转化率为25.20%,C2选择性为64.90%,C2收率为16.40%。虽然没有列出具体温升的数据,但是相比1段反应,3段反应中各段床层的温升和温度分布比较容易控制。

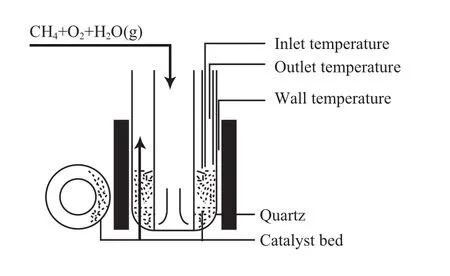

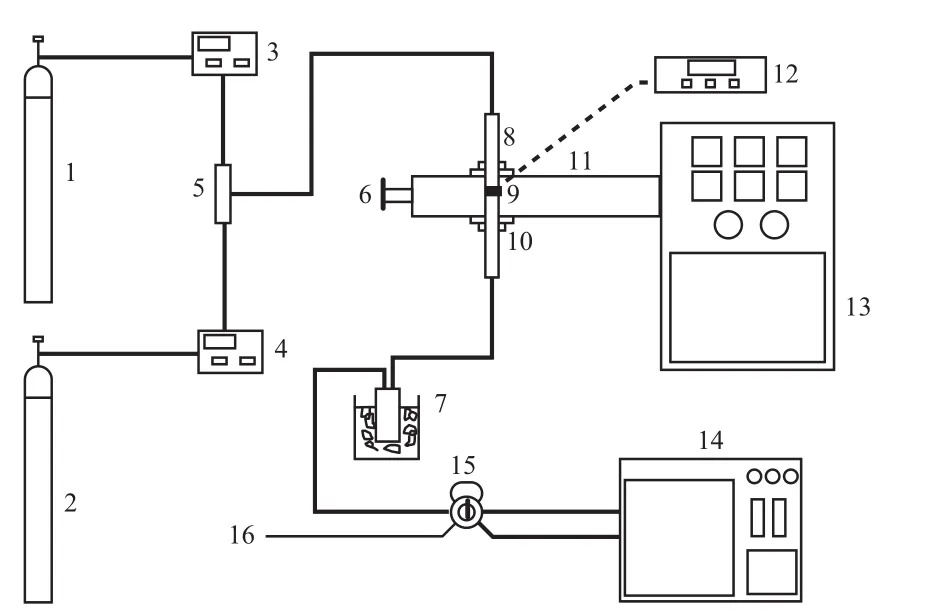

丁雪加课题组[16]在OCM反应中应用了环形固定床反应器(结构见图1),通过与原料气热交换可有效地转移反应热,使催化剂床层的温度均匀,提高甲烷转化率和C2选择性。环形固定床反应器由内管和外管组成,外管内径50 mm,内管外径30 mm。这种设计既保证了催化剂床层为薄层,又减小了催化剂径向厚度,有利于床层中心的热量向外传导,降低床层中心温度。采用MgO/BaCO3催化剂,当催化剂装填量30 mL,床层入口温度为820 ℃,甲烷、氧气、水的体积比为5.0∶1.0∶2.3时,床层中心温度只比反应器器壁温度高约80 ℃,床层温度最高不超过900 ℃,也没有反应热点,此时甲烷转化率为26.50%、C2选择性为67.50%、C2收率为17.30%。而相同情况下,直管反应器中催化剂床层温度超过1 000 ℃,管壁温度与催化剂床层入口、中部、出口的温差都较大,床层温度的控制比较困难。

图1 环形固定床反应器结构[16]Fig.1 Diagram of annular f ixed bed reactor[16].

季生福课题组[17-18]采用5%(w)Na2WO4-2%(w)Mn/SiO2颗粒催化剂和3%(w)Ce-5%(w)Na2WO4-2%(w)Mn/SBA/Al2O3/FeCrAl金属基整体式催化剂,构建了一种颗粒/整体式新型双层床OCM反应器,评价了OCM反应性能。实验结果表明,在颗粒催化剂床层高度为15 mm、整体式催化剂床层高度为50 mm,原料气先通过颗粒床层再通过整体式床层的方式下,双层床反应器在一定程度上可以抑制床层热点的产生,具有较好的反应性能,甲烷转化率为38.40%时,乙烯选择性可达41.50%,较单床层反应器的综合性能有明显提高。但双层床反应器中甲烷转化率偏低,且床层中心热量传导效果一般,工业应用很难。

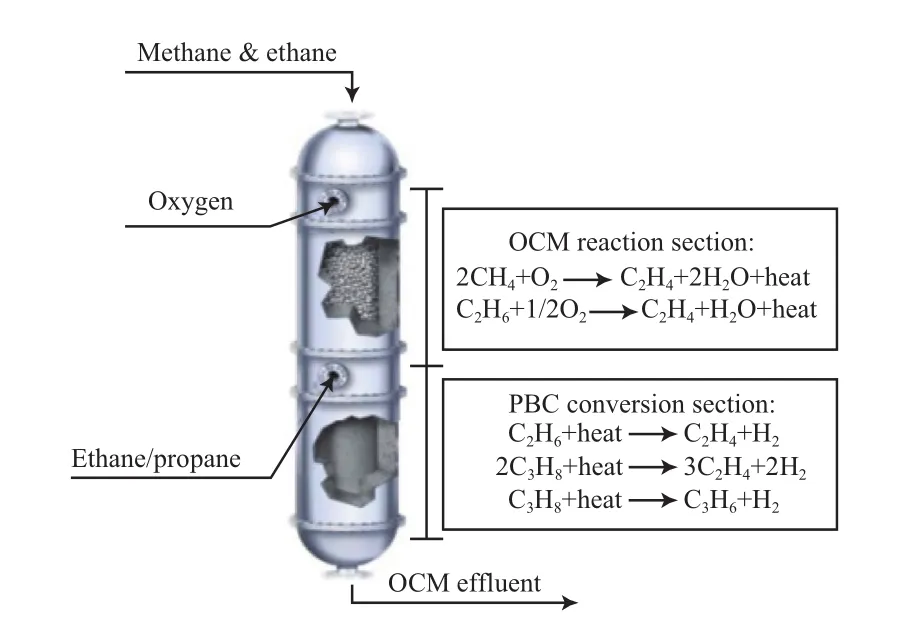

美国Siluria公司开发了将OCM反应与绝热热裂解集成在一起的单段绝热固定床反应器(见图2)[19-22]。这种反应器的设计流程是:在反应器上部通过OCM反应将甲烷转化成乙烯,在反应器下部通入乙烷,利用上部反应产生的热量,将乙烷裂解为乙烯,形成具有一定经济竞争力的OCM工艺。该反应器包括两个反应区:第一反应区的作用是将甲烷转化成乙烯,内部填充OCM催化剂床层,位于反应器上部;第二反应区是在反应器下部通入乙烷,利用上部反应产生的热量,将乙烷裂解为乙烯。将反应器分成两个反应区能得到较高的烯烃收率和热效率,同时降低投资和设备安装成本。虽然Siluria公司设立在LaPorte的OCM装置已成功运行,但是并没有见到有关装置具体运行数据的报道。

图2 单段绝热固定床反应器剖面图[20]Fig.2 Cross-section diagram of single-stage f ixed bed adiabatic reactor[20].

固定床反应器因构造简单等特点在OCM反应中应用较多,由于OCM反应高温放热的特点,需要利用多段反应控制床层温升,借助对每段催化剂床层供氧量的不同来调节和控制反应转化程度及选择性,并在实验室规模取得了一定的效果。如果进一步增大催化剂的装填量,达到工业化放大阶段,反应的床层温升及反应器的撤热情况还未可知。在OCM固定床反应器中,床层热点是一个需要考虑的关键问题。

2 流化床反应器

流化床反应器具有床层温度分布均匀、对进料预热的要求较低及优良的撤热特性等优势,被认为是OCM反应实现工业化的首选[23-26]。在之前的实验研究[27]和模型研究[28]中发现,流化床反应器可以提供比固定床反应器更高的碳氢化合物选择性,但对催化剂的机械强度要求较高。由于大多数OCM催化剂含有碱金属组分,碱金属盐在反应条件下易发生熔融,当采用相对低的气速时,会引起床层的脱流。Santos等[26]发现了一种解决催化剂流化性问题的方法,即使用振动流化床(结构见图3)。反应器像一个鼓泡流化床一样运行,有一个振动系统连接到反应器外壳,以确保即使在接近最小流化速度的气速下,也能形成气泡。采用该装置,装填Li/MgO催化剂,在800 ℃的条件下进行OCM反应。实验结果表明,采用该装置可以避免催化剂颗粒的团聚,从而允许在接近最小流化速度的低气速下操作;与高气速下的结果相比,提高了反应的选择性。振动流化床已经在工业中得到应用,但操作较复杂,增加了成本。

图3 振动流化床反应器结构[26]Fig.3 Diagram of the vibrating fluidized bed reactor[26].

李树本课题组[29-30]在催化剂装填量200 mL的多孔分布板式不锈钢流化床反应器上考察了W-Mn/SiO2催化剂的OCM反应性能。实验结果表明,在甲烷空速7 000 h-1、反应温度800 ℃、原料气氧含量为11.8%(φ)时,C2选择性和收率分别为82.60%和17.80%;反应温度875 ℃、原料气氧含量为15.1%(φ)时,C2选择性和收率分别为75.70%和19.40%。虽然流化床反应器在撤热方面有着先天的优势,但它的控制较固定床反应器复杂,操作弹性低,到目前为止,文献报道的有关OCM流化床反应器的研究工作尚不多。

3 “化学链”反应器

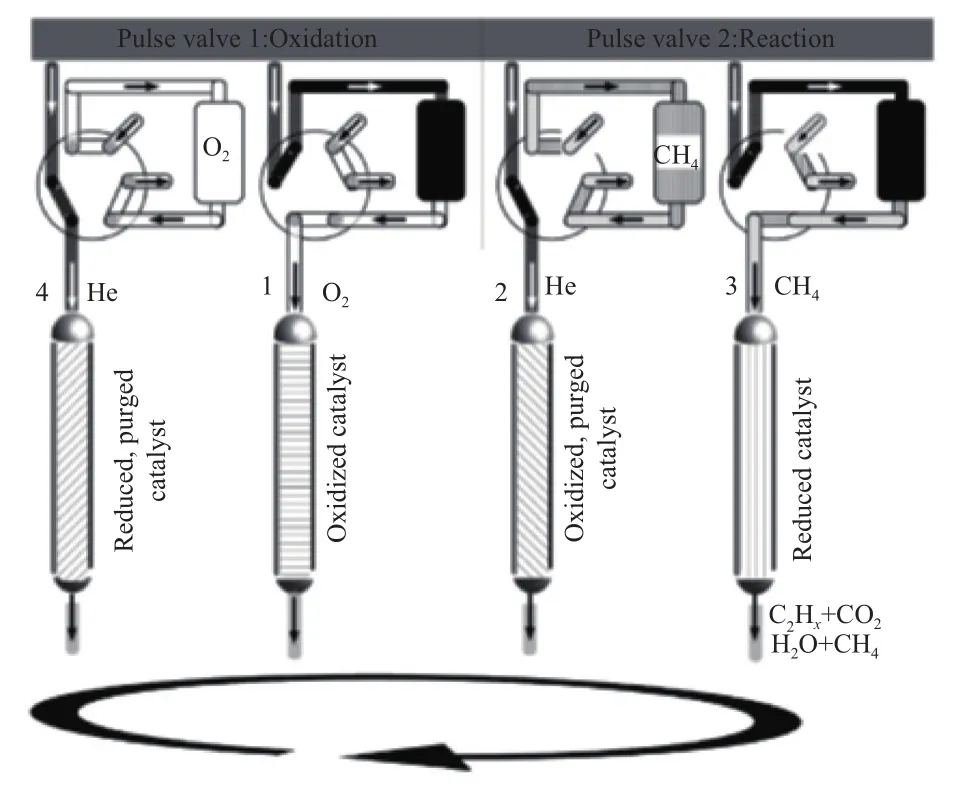

“化学链”源于化学链燃烧[31-32],即传统的燃料与空气无需直接接触,借助于载氧体的作用,由载氧体将空气中的氧气传递到燃料中进行燃烧反应。Schomäcker课题组[33-34]将“化学链”反应器用于Na2WO4/Mn/SiO2催化的OCM反应,通过氧气与甲烷交替进料,避免了副反应的发生,极大提高了反应的选择性。“化学链”反应器由两个独立操作的六端口脉冲阀和一个固定床反应器组成,反应主要分两步进行(见图4)。第一步加氧,进行催化剂氧化;第二步加甲烷,还原催化剂并进行OCM反应。Na2WO4/Mn/SiO2在反应中发挥两个作用:一方面作为氧载体,通过被氧化储存氧气,类似于化学链燃烧过程中的氧载体材料;另一方面作为OCM反应的催化剂。通过改变甲烷脉冲接触时间和温度,C2最大单程产率可达25.00%。

图4 OCM中的“化学链”概念[33-34]Fig.4 “Chemical chain” concept of OCM[33-34].

钙钛矿型氧化物由于具有良好的活性和热稳定性,在甲烷转化中也引起了广泛关注[35-36]。Jiang等[37]报道了LaMnO3系列催化剂在“化学链”反应器中的OCM反应。通过20次连续的循环氧化还原实验,发现Na掺杂的LaMnO3具有良好的可再生性,800 ℃下甲烷转化率在30.00%以上、C2选择性在55.00%以上、C2产率在20.00%以上。

虽然“化学链”反应器极大提高了反应的选择性,但反应温度仍较高,且尚处于微反应规模,单循环甲烷的处理量为毫升级,每克催化剂生产烯烃的效率较低,距离工业化还有很长一段距离。

4 等离子体反应器

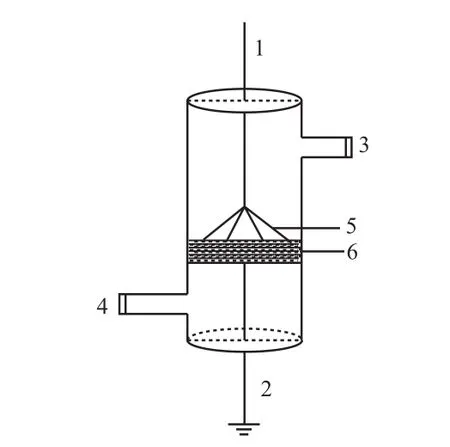

等离子体作为物质存在的一种基本形态[38-39],自18世纪中期被发现以来,对它的认识和利用不断深化。等离子体有较高的能量密度,能够造成各种化学键的断裂,引发常规条件下不能或难以实现的物理和化学反应。张秀玲等[40-41]将脉冲电晕等离子体反应器(结构见图5)应用到OCM反应中,发现在没有催化剂的条件下,以CO2为氧化剂,即使在室温时,甲烷的转化率也可达26.70%,同时C2选择性达47.70%。当采用5%(w)CeO2/γ-Al2O3催化剂,装填量0.7 mL,n(CH4)∶n(O2)= 2,能量密度1 300 kJ/mol,压力0.1 MPa时,甲烷的转化率可达33.50%,C2选择性达50.80%。Lü等[42]使用介质阻挡放电等离子体技术时,室温条件下甲烷转化率可达47.00%,C2选择性为40.00%,但甲烷的流量只有20~40 mL/min。

图5 等离子体反应器结构Fig.5 Configuration of the plasma reactor.

微波等离子体也是甲烷转化非常有效的手段,微波加热技术[38]应用到OCM反应中,也取得了一些成果,微波加热反应装置见图6。Bond等[43]研究了微波加热OCM反应过程,在C2选择性相同的情况下,微波加热的催化剂床层温度较常规电加热炉的温度低约400 ℃。Roussy等[44]报道了微波辐射下(SmLiO2)0.8(CaO-MO)0.2催化剂上的OCM反应过程。实验结果表明,在较低的甲烷转化率下,C2选择性接近100%,远高于常规电加热炉的C2选择性,但随着甲烷转化率增加C2选择性呈下降趋势。

图6 微波加热反应装置[38]Fig.6 Microwave heating reactions device[38].

微波加热技术有着传统加热方式无法比拟的优点(如升温速率快、加热效率高、加热均匀等)。虽然将微波加热技术应用到OCM反应中取得了不错的效果,反应温度明显降低、目标产物选择性大幅提高,但由于微波加热速率较快,而OCM反应又是强放热反应,微波加热下的催化剂床层温度难以控制,因此,阻碍了它的进一步应用。在传统电炉加热条件下,催化剂靠热传导被加热,催化剂床层能达到的温度与催化剂本身的物理化学性质无关,催化剂一般只影响催化反应性能。而微波辐照下的OCM催化剂必须能吸收微波,因此,微波加热的催化反应中,催化剂本身的性质既影响催化剂活性,也决定了催化剂床层所能达到的温度,这也增加了反应的复杂性。

5 膜反应器

膜技术[45-47]作为新一代创新技术已引起世界各国科学家的普遍关注。对于一些复杂的反应,如果能借助膜表面吸附、扩散和渗透等过程调控反应进程,使反应朝着目标产物的方向进行,可以极大提高催化反应的选择性。Kiatkittipong等[48]发现,在固定床反应器中C2选择性在反应器入口处最高,随后急剧下降;COx的选择性沿着反应物料进料方向增加,在反应器出口COx的选择性高于C2选择性,导致C2收率较低。而将膜技术结合到OCM反应中,不管是多孔膜反应器还是混合氧离子电子导体透氧膜反应器,C2的选择性沿反应物料进料方向几乎是恒定的。与传统的固定床反应器相比,这无疑是一个巨大的优势。

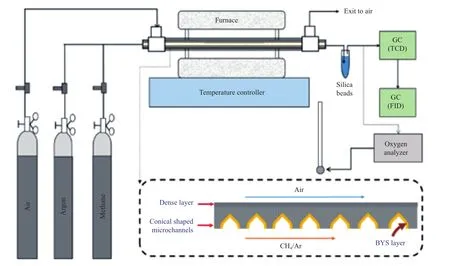

与OCM反应结合的膜反应器分为多孔膜和致密膜反应器[49]。典型的多孔膜反应器,多以Al2O3为主,在内腔装填合适的催化剂,甲烷与氧气分别从管内和外壳进料,同时氧气通过多孔膜的器壁渗透。Godini等[50]利用处理过的 γ-Al2O3多孔膜,通过调控温度的分布改善氧气的渗透,在较低的氧气浓度下,C2收率达18.50%,C2选择性达57.00%。另一类的多孔膜反应器是将催化剂涂在多孔载体的内壁,即反应器由载体层和催化剂层构成,不需要再在内腔填充催化剂。Chanaud等[51-52]通过将LaOCl膜负载在多孔Al2O3载体上,制备了双层的膜反应器,C2收率可达11.00%。Othman课题组[53]发明了一种新型中空纤维膜反应器(结构见图7),由氧气分离中空纤维膜La0.6Sr0.4Co0.2Fe0.8O3-δ和在它上面原位沉积的Bi1.5Y0.3Sm0.2O3-δ(BYS)催化层(300~500 nm)组成。当BYS的粒径减小到纳米级并均匀分散时,该膜反应器的性能发生了巨大的变化,获得了较高的氧气渗透率和甲烷转化率,在900 ℃时C2+选择性和C2+收率分别达到79.00%和39.00%,这是迄今为止报道最高的C2+收率。

图7 新型中空纤维膜反应器的结构[53]Fig.7 Schematic diagram of hollow-fiber membrane reactor[53].

混合氧离子电子导体透氧膜是一种致密的无机陶瓷膜,它是一种同时具有阳离子导电性能与电子导电性能的新型膜材料。Tan等[54]开发了一种混合氧离子电子导体透氧膜(La0.4Sr0.6Co0.2Fe0.8O3)反应器,在没有催化剂、875 ℃的条件下,C2的产率与选择性分别为14.00%和79.00%。

由于C2比甲烷更容易被氧化为CO2,OCM反应很难同时得到较高的甲烷转化率和C2选择性,利用膜反应器可以有效地控制氧气的供给,阻止甲烷直接与氧气接触,从而避免了深度氧化等副反应的发生,有效控制放热反应产生的热点,提高了产物的选择性与产率。虽然膜反应器具有一定的优势,但是膜材料透氧性能有限,给反应提供的氧气有限,且膜反应器的稳定性还有待进一步提高。

6 电化学反应器

甲烷的碳氢键键长较短,键能较大,难以破坏,化学性质非常稳定,温和条件下的甲烷活化非常困难,而电化学给甲烷活化提供了新思路[55-57]。2013年,Caravaca等[58]报道了在固体氧化物电解池和催化剂协同作用下,OCM反应不仅可以制备乙烷和乙烯,还可以制备氢气。其中,电解池在银/氧化钇稳定氧化锆/银双室电解池基础上加入了Mn-Ce-Na2WO4/SiO2催化剂,内部银电极作为工作电极的阴极,而外部银电极作为对电极和固体电解质电池的阳极。所有实验都在恒流模式下进行。将固体氧化物电解池放置在Mn-Ce-Na2WO4/SiO2催化剂床层上方约5 mm处。内部银工作电极暴露在H2O/N2混合物中,而外部银对电极暴露在甲烷/N2进料侧。两种反应的气氛完全分离,未发生气体渗透。当在800 ℃时,恒定电流为60 mA,C2收率接近16.00%。虽然电化学模式可以用于甲烷转化,但C2收率较低,因此,迄今为止电催化甲烷转化的研究还相对较少。

OCM反应器的特点见表1。由表1可知,针对OCM反应器的研究多集中在固定床反应器和流化床反应器。其中,固定床多段供氧的效果相对较好,流化床反应器在热量移出及利用方面有明显的优势。随着技术的进步,许多新技术也被应用到OCM反应中,也为甲烷转化提供了新思路。

表1 OCM反应器的特点Table 1 Characteristics of reactors for OCM

7 结语

随着技术的进步,包括“化学链”反应器、等离子体反应器、膜反应器及电化学反应器等新的OCM反应器被相继开发。尽管新的反应工艺都体现出各自的优势(如“化学链”反应器可以避免过度氧化,等离子技术可以明显降低反应温度,膜反应器可以控制深度氧化),但由于技术难度以及处理量方面的限制,距离工业应用都还有较远的距离。流化床技术相对成熟,且具有温度分布均匀和便于撤热等优势,但目前OCM催化剂的机械强度和耐磨性还无法满足要求。综合来看,固定床反应器依然是OCM工业化技术的首选。为解决固定床反应器温度高、及时撤热困难等问题,开发热量综合利用耦合工艺将成为未来OCM工艺的发展方向。