双环戊二烯气相解聚新工艺

李兴存

(烟台大学 化学化工学院,山东 烟台 264005)

环戊二烯(CPD)是乙烯裂解的重要副产物,被广泛应用于橡胶、农药、树脂等领域,具有较高的应用价值。CPD在室温下易发生二聚反应生成双环戊二烯(DCPD),因此使用CPD时首先需要将DCPD进行解聚。DCPD解聚的方法有液相解聚法和气相解聚法[1-3]。液相解聚在普通的精馏塔釜中进行,缺点是DCPD在釜中长时间的加热会产生大量的多聚物,CPD收率低,经济上不可行;目前气相解聚法虽然DCPD的转化率较高,但由于温度过高,物料容易发生结焦现象,堵塞反应器,给操作带来极大的困难[4-6]。造成结焦的主要原因是解聚反应温度过高,而采用氮气和水蒸气等作为稀释保护气时可以减轻结焦的产生。郑辛生[7]采用水蒸气稀释解聚DCPD,350 ℃以上的高温解聚完成后水与DCPD发生乳化,导致DCPD与水难以分离,这一方面导致DCPD收率严重下降;另一方面导致废水排放时含有大量的DCPD,给环境带来污染,同时解聚温度高造成运行费用高。中国石化齐鲁石油化工公司[8]采用氮气为稀释保护气高温解聚DCPD,但DCPD未经过脱氧处理,导致500 h以上有严重的结焦,堵塞反应管,致使解聚无法进行。也有研究提到制备高纯度CPD的方法,但都没有达到较高的解聚率和选择性[9-10]。

采用氮气为稀释保护气进行DCPD的气相解聚,但氮气用量大,对DCPD夹带量大,造成了经济上的损失[11];没有DCPD脱氧处理和静态混合器,因此DCPD解聚率只达到98%,且解聚进行500 h即出现结焦现象;后期又将氮气用量降低1倍,没有循环利用,尾气中的氮气直接排空,这造成了经济上的损失和一定的空气污染[12];解聚反应器采用的是一根反应管,解聚温度偏高,且不能实现梯度控制,解聚进行到1 000 h时即会出现结焦现象。

本工作为克服上述工艺不能完全消除结焦和氮气不能循环利用的缺点,采用两段解聚反应器串联及氮气循环利用的新工艺。在此工艺下,考察了氮气用量、解聚温度、停留时间对DCPD解聚率和CPD收率的影响,并在最优条件下进行了中试放大试验。

1 实验部分

1.1 原料

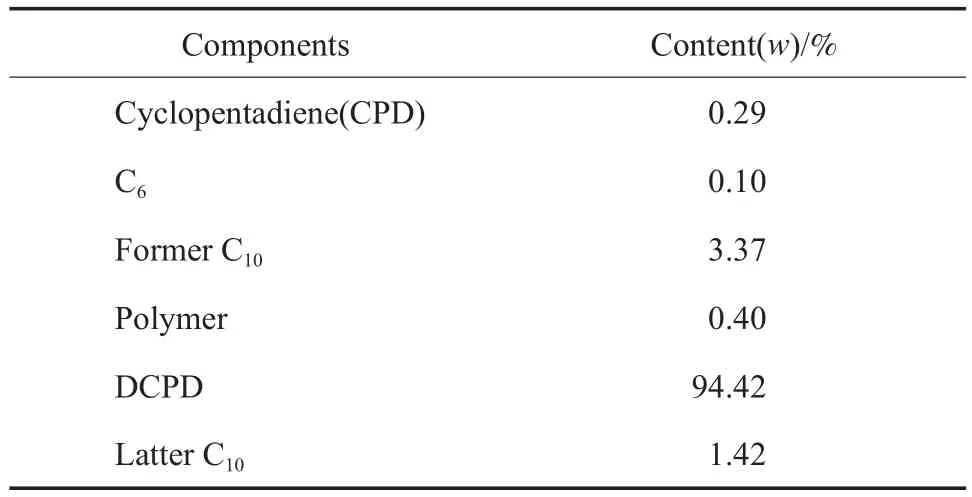

DCPD:中国石化上海石油化工股份有限公司,组成见表1。氮气:工业级,淄博安泽特种气体有限公司。

表1 原料DCPD的组成Table 1 The components of dicyclopentadiene(DCPD)

1.2 工艺流程

DCPD解聚为CPD的解聚工艺流程见图1。N2预热后分两股进入解聚反应器:一股与DCPD通过一静态混合器混合后进入,另一股旁路氮气从解聚反应器入口切线进入。原料DCPD 依次通过脱氧器、汽化器、静态混合器、第一段解聚反应器、第二段解聚反应器、气液分离塔,从塔顶出来的CPD经过冷凝器,进入低温浴罐,尾气中的氮气循环使用,收集冷凝的物料进行分析。

图1 DCPD气相解聚工艺流程Fig.1 Flow chart of DCPD depolymerization.

DCPD气相解聚新工艺流程与旧工艺流程[12]相比,主要做了以下改进:1)采用两段解聚反应器串联,分段控温。2)作为稀释保护气的氮气从尾部出来后用压缩机增压后循环使用。

1.3 分析方法

原料和产物的分析均采用美国Varian公司SP3400型气相色谱仪进行测试。检测条件:初温45 ℃,以18 ℃/min的升温速率升温至100 ℃,汽化温度230 ℃,检测温度230 ℃。

DCPD解聚率(C)的计算式见式(1)。

式中,F1为投料DCPD的质量,kg;F2为产物中DCPD的质量,kg。

CPD收率(Y)的计算式见式(2)。

式中,S为CPD的选择性,%。

停留时间(τ)的计算式见式(3)。

式中,V为反应器有效体积,m3;p为压力,Pa,p=1.013×105Pa;n1=qvρ/M(qv为 DCPD 进料量,m3/s;ρ为DCPD密度,kg/m3;M为DCPD的分子量);n2为氮气进料量,mol/s;T为反应温度,℃。

2 结果与讨论

2.1 氮气用量对DCPD解聚率和CPD收率的影响

氮气用量对DCPD的结焦有直接的影响,氮气用量越大,DCPD越不容易结焦。本工作中将氮气循环利用,考察了氮气用量对DCPD解聚率和CPD收率的影响,结果见表2。

表2 氮气用量对DCPD解聚率和CPD收率的影响Table 2 The effect of N2 amount on DCPD conversion and CPD yield

从表2可看出,氮气用量越大,DCPD的解聚率越高,n(N2)∶n(DCPD)=2时,DCPD的解聚率达99.5%,CPD收率达98.6%,再增加氮气用量DCPD解聚率增加很少,但会造成压缩循环利用的费用增加,因把氮气最佳用量为n(N2)∶n(DCPD)=2。

2.2 温度对DCPD解聚率和CPD收率的影响

在停留时间8 s,n(N2)∶n(DCPD)=2条件下,考察了解聚温度对DCPD解聚率和CPD收率的影响,结果见表3。

DCPD解聚为一吸热过程,因此,理论上提高反应温度对解聚有利,但在实验中发现,随着温度升高,产物的颜色逐渐加深,说明在较高温度下有多聚物产生,影响产物CPD的品质;当解聚温度较低时,DCPD的解聚率明显降低。由表3可知,在一段解聚温度为255 ℃、二段解聚温度为275 ℃时,DCPD的解聚率达99.5%,CPD收率达98.5%。因此,选择一段解聚温度为255 ℃、二段解聚温度为275 ℃进行长周期的考察。

表3 温度对DCPD解聚率和CPD收率的影响Table 3 The effect of temperature on DCPD conversion and CPD yield

2.3 停留时间对DCPD解聚率和CPD收率的影响

在一段解聚温度为255 ℃、二段解聚温度为275 ℃、n(N2)∶n(DCPD)=2条件下,考察了反应物料在两段反应器中的停留时间对DCPD解聚率和CPD收率的影响,结果见表4。

表4 停留时间对DCPD解聚率和CPD收率的影响Table 4 The effect of τ on DCPD conversion and CPD yield

由表4可见,停留时间小于4 s时,CPD收率较低,原因是DCPD尚未解聚充分就被带出反应器;延长停留时间,对CPD收率有利,但停留时间超过9 s时,CPD收率稍下降,因此最佳停留时间为8 s。

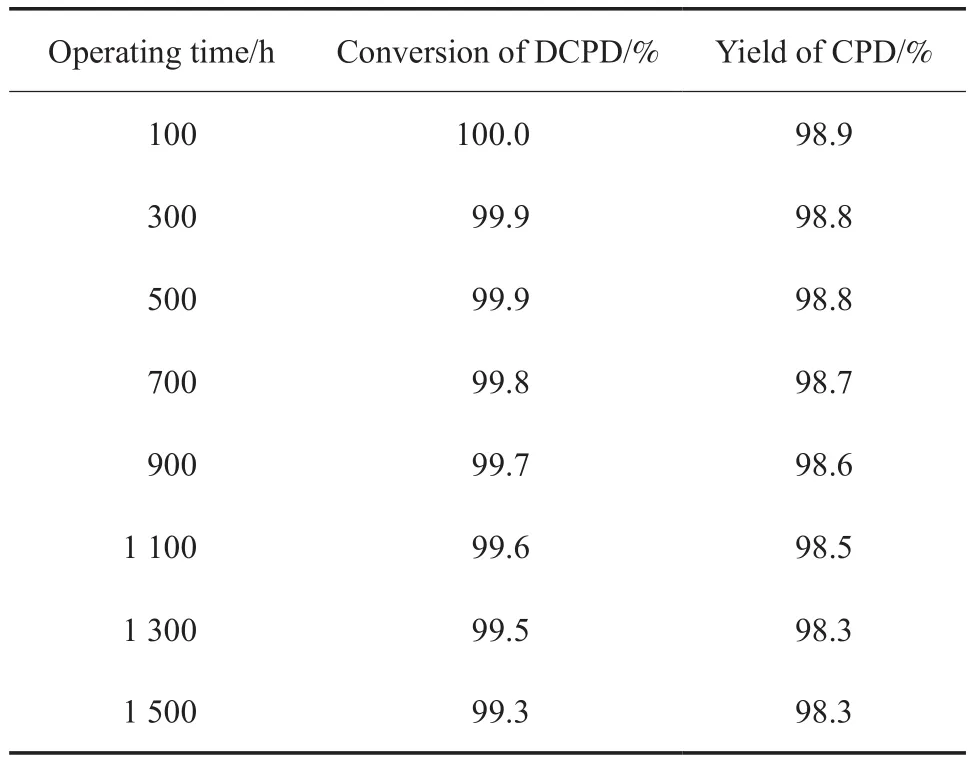

2.4 中试试验

在75 kg/h规模的中试装置上,采用优化条件进行了1 500 h的连续运转试验,结果见表5。由表5可看出,运转1 500 h后,DCPD转化率和CPD 的收率仍可达到99.3%和98.3%。反应停止后,拆开反应器没有发现明显的结焦现象。

表5 DCPD气相解聚长周期连续运转结果Table 5 Results of DCPD vapor depolymerization continuous running test

3 结论

1)采用两段解聚反应器串联及氮气循环回收利用工艺,DCPD气相解聚制备CPD。该工艺的优化条件为:第一段控温为255 ℃、第二段控温275 ℃、停留时间为 8 s、n(N2)∶n(DCPD)=2。

2)采用最优工艺在75 kg/h规模的中试装置上解聚运转1 500 h后,DCPD的解聚率仍达到99.3%,CPD收率仍达到98.3%,且无明显结焦产生。