石油化工空冷器泄露检测装置与系统的应用

刘金山,李艳,王乐闯,李桂其,姜海礁

(1.中国石油大庆石化有限责任公司,黑龙江大庆163000)

(2.中国石油吉林石化公司炼油厂加氢一车间,吉林吉林 132001)

(3.中国石油吉林石化公司培训中心,吉林吉林 132001)

(4.中国石油吉林石化公司,吉林吉林 132001)

在我国整个能源结构体系中,石油化工能源占据的地位是不言而喻的,在提升人们生活质量,促进社会经济发展方面发挥着不可替代的作用。石油资源开采后需要进行深加工后可以投入使用,随着社会各领域的不断发展,对石油产品质量和需求量要求在不断提升。基于加氢裂化技术能显著提升石油化工资源的质量,目前在全世界范围内得以广泛应用。在加氢裂化生产过程中,如果原油资源质量不达标,会导致加氢裂化装置中的空气冷却器发生严重的腐蚀现象,最终出现泄漏问题,威胁生产过程的安全性。针对该问题,本文设计研究了石油化工加氢空冷器泄漏检测装置与系统,该装置和系统在应用时效果较好,显著提升了加氢裂化生产过程的可靠性和安全性,具有重要的实践意义和安全价值。

1 加氢裂化装置空冷器概述

对原油产品进行生产时的工艺和装置都非常复杂,是一项系统的工程,尤其是各类管道数量非常多。管道特别容易出现泄露问题,对石油化工生产中的管道进行泄露检测是一项相对较难的技术问题。本文以加氢裂化装置空气冷却器为案例,型号为EC102,详细介绍了空冷器的泄露检测装置。如图1所示为EC102型加氢空冷器的现场图片。

图1 EC102型加氢空冷器的现场图片

由图可知,加氢空冷器由很多纵向排列的管道构成,管道内部的压力通常控制在15.8 MPa,内部流通的主要是可燃性氢气气体,一旦管道出现泄露问题,可燃性气体就会泄露到空气中。根据流体力学原理,高压气体在向外泄漏时,会在泄露口周围产生一定频率的超声波,然后向四周传播。根据上述的空冷器泄漏过程基本原理,可以利用超声波检测方法和气体检测方法对加氢空冷器的泄漏问题进行实时检测。

2 泄露检测装置与系统的整体方案设计

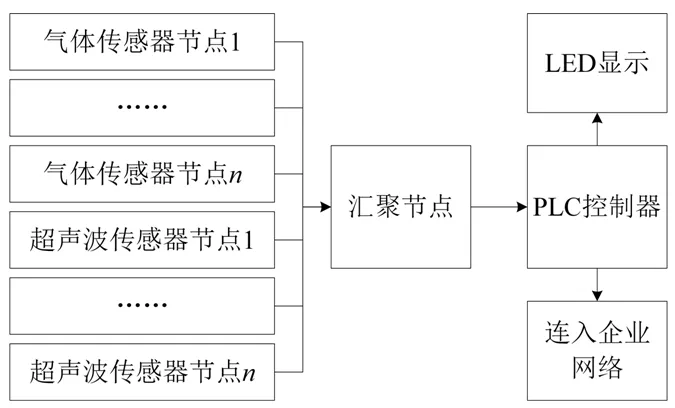

如图2所示为泄漏检测装置与系统的整体方案框图。由图可知,整个装置可以划分成为两大部分,分别为传感器节点部分和多传感器汇聚网关部分。其中,传感器节点部分主要包含两类传感器,分别为气体传感器和超声波传感器。利用气体传感器可以对空冷器周围的可燃性气体浓度进行检测,利用超声波传感器可以对附近空气中的超声波传播信号进行检测。传感器检测得到的数据信息通过无线网络实时传输到汇聚节点。

图2 泄漏检测装置与系统的整体方案框图

传感器与汇聚节点之间通过ZigBee无线网络通信技术实现信息交互。ZigBee无线网络技术在工业领域有非常广泛的应用,不仅设备成本低、功率消耗低,且整体运行稳定,在100 m范围内能够实现数据的稳定无线传输。汇聚节点将收集到的检测数据信息传输到PLC控制器中,控制器对数据进行分析与处理,判断是否存在氢气泄漏问题。所有数据信息通过网络接入到企业内部网络中。同时通过LED显示屏实时显示检测数据信息,以便工作人员实时查看相关情况。

3 泄露检测装置与系统关键部位的设计

3.1 传感器节点选型

1)气体传感器。空冷器管道内部流通的是可燃性气体,具有一定的爆炸性危险。结合实际情况选用的是催化燃烧式气体传感器,具体型号为TGS6812。该传感器具很高的灵敏度,即便空气中泄露气体浓度很低,也可检测出来。图3所示为TGS6812气体传感器基本原理图。由图可知,传感器中包含两个素子C和D,其中C对可燃性气体不灵敏,D对可燃性气体比较灵敏,两个数字构成了一个平衡电桥。如果空气中没有可燃性气体,电桥两侧可以保持平衡状态,一旦空气中泄漏出了可燃性气体,电桥会失去平衡,且传感器根据电桥的不平衡程度,输出一个信号。根据该信号大小计算空气中泄露气体的浓度。

图3 TGS6812气体传感器基本原理图

2)超声波传感器。本系统中选用的超声波传感器具体型号为TC40-A18,该传感器具有很高的灵敏度,可以检测的角度为95°,检测距离可以达到6m。考虑到传感器可检测角度只有95°,可以将4个传感器沿不同方向布置,传感器之间的角度为90°,经过组合后的4个传感器可以对360°方向进行检测。EC102型空冷器需要检测的长度和宽度分别为21m和12m,通过6组传感器即可实现空冷器的全覆盖检测。

3)多传感器汇聚网关的设计

传感器节点与汇聚节点之间通过ZigBee无线通信技术实现数据信息交互,汇聚节点是整个装置和系统中非常重要的环节,无线网络的建立与连接需通过该节点完成。传感器检测到的数据都需要汇集到该节点,并传输到PLC控制中。图4所示为汇聚节点的工作流程图。汇聚节点通电后开始工作,首先对硬件进行初始化处理,然后对协议栈进行初始化并开始建立ZigBee无线网络。成功建立无线网络后,汇聚节点会接收传感器节点发出的请求,分析请求是入网请求还是数据传输请求,如果是入网请求则建立与传感器之间的网络连接,如果是数据信息传输请求,则将数据传输到PLC控制器中。

图4 汇聚节点的工作流程图

4 泄露检测装置与系统的应用研究

4.1 现场试验测试

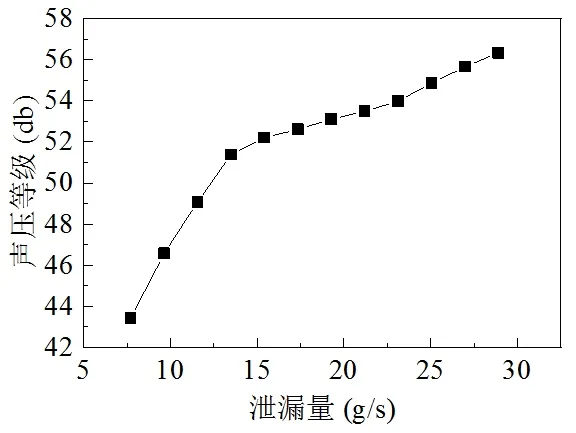

将设计的加氢空冷器泄漏检测装置与系统应用到石油化工生产实践中。装置安装完成后,对其检测性能开展了相关试验工作。考虑到加氢空冷器正常工作时管道内部介质种类及其温度基本不会出现明显变化。即便管道出现小范围泄露,也不会影响管道内部压力大小,认为管道压力保持恒定。根据有关理论可知,以上参数都固定时,如果空气器管道出现泄露问题,则泄漏产生的声压等级也基本固定,管道内部压力会影响声压等级大小。本次试验中,人为在冷却器管道中设置一个直径为0.8mm的泄露孔,并在泄漏口附近1.5m左右安装泄漏检测装置。经过试验发现该装置能够快速检测气体的泄漏流量及泄漏过程中产生的声压等级。改变管道内部的压力大小,获得了管道压力泄漏流量和声压等级之间的关系数据,如图5所示为泄漏量与声压等级之间的关系曲线。试验测试结果表明,该装置可以准确并快速的检测管道中出现的气体泄漏问题。

图5 泄漏量与声压等级之间的关系曲线

4.2 应用效果分析

泄漏检测装置与系统应用到工程实践后,对其运行情况进行了连续3个月时间的监测,结果发现该装置整体运行良好,没有出现明显的故障问题,可以准确并快速的发现泄漏问题。泄漏检测装置与系统的成功实践应用,显著提升了加氢裂化装置运行过程的安全性和稳定性,达到了预期的效果,获得了石油化工企业技术人员的一致好评,为企业创造了良好的安全效益。

5 结论

石油化工领域的加氢裂化装置空冷器中会使用大量的管道,然而石油化工运行环境复杂,很多介质容易对管道造成腐蚀,进而导致管道出现裂缝,发生气体泄漏问题,给石油化工生产安全构成了严重威胁。本文主要基于超声波检测原理,设计研究了一种加氢空冷器泄漏检测装置与系统。经实践测试发现,该系统可以快速并且准确的发现空冷器管道中出现的气体泄漏问题,显著提升了设备运行的安全性和可靠性,值得在本行业或者相近行业借鉴。