采油井中出砂原因分析及防砂技术研究

朱英斌

(中国石油大港油田石油工程研究院,天津市 300280)

油井出砂问题已成为制约油气开发企业发展的重要问题,不仅会增加油泵卡死事故出现的可能,还会提高油气生产成本,降低油气的产量,如果不能及时采取有效措施解决还会加剧油井出砂问题,给油气企业带来更大的经济损失,因此,油井出砂治理工作必须引起高度重视。某采油厂采区地层胶结疏松,井下1840m段属于薄层短井段,成岩性差,油井存在较为严重的出砂情况,经常出现油泵卡死、修井作业,资源浪费,制约采油厂生产效率的提高。因此,采用适宜的防砂方法,解决油区出砂问题至关重要。

1 当前防砂方法现状分析

1.1 机械防砂

常用的机械防砂如下:第一种是运用施工较为简单的机械管柱完成,但是使用寿命较短;第二种是管柱砾石充填,施工时在井筒内下入机械管柱之后用砾石填充机械管柱和套管之间的环形空间,形成多层滤沙屏障,实现油井挡沙,具有挡砂效果明显、使用周期长、应用广泛等优点,缺点是施工工艺复杂、投资大,砾石尺寸选择不合适会影响油井过油能力和产量。

1.2 化学防砂

化学防砂需要将化学试剂和砂浆的混合物注入油井周围,以此实现固化地层的目的,防砂形式有人工胶结地层和人工井壁两种。前者使用树脂等固砂剂完成,打入近井地层使其固结强化,还要保留原有的渗透能力。化学防砂适用于薄层短井段,施工完成不留任何机械装置,后期处理方便,但是成本较高、油层温度较差对油藏温度的适应性较差、使用周期短、影响渗透能力。

1.3 其他方法

除了机械防砂和化学防砂之外还有焦化防砂和复合防砂,其中焦化防砂是对油层加热使其油层焦化物固结于砂粒表面,提高砂粒表面的粘着力,提高其流动阻力,焦化方法有注热空气固砂和短期火烧油层固砂,焦化防砂的固砂效果较差,强度一般。复合防砂是采用两种及两种以上传统防砂方法,实现多重防砂目的[5]。

2 地层出砂原因及预测方法分析

2.1 出砂原因及机理分析

2.1.1 地层出砂原因

地层出砂原因较多,包括近井地层地质情况和油井的生产情况,前者为地层的先天条件,油气生产过程参数能够改善或者加重出砂程度。骨架砂和填隙物是主要的地层砂,区别在于粒径的大小不同,其中骨架砂多为石英、长石等,填隙物多为粘土矿物[6]。导致地层砂出现的主要原因是油气开采过程中打破了近井岩层的应力平衡,较大应力下会使岩层破裂,细砂流经岩层缝隙即可进人井底,导致出砂问题。

2.1.2 出砂机理分析

油井出砂的主要是由周围岩层的破裂导致的,多出现于弱胶结和中等胶结砂岩油层,胶结性能较差,稍微出现生产压差就会导致井底周围地层破裂出砂。出砂机理主要有两种,首先是剪切机理,出砂程度不仅受炮孔周围应力影响明显,还与井底周围的压差密切相关;其次是拉伸机理,由流体流经岩层产生的拖拽力导致,与开采速度和流体流速相关[7]。

2.2 出砂预测方法分析

出砂预测涉及出砂及出砂量两个方面,是否发生出砂取决于近井地层出砂的临界流速和压差,超出临界值就会出现出砂问题[8]。常用的出砂预测方法有现场观测法、经验分析法、应力分析法等。其中应力分析法不能兼顾空隙孔隙压力和流体摩擦等因素,存在不足之处;经验分析应用较多,当时但是主观影响因素较多,一般采用多种预测方法相结合的形式进行地层出砂预测,虽然能够取得很好的预测效果,但是做不到生产参数对出砂程度影响的预测。较为合理的出砂预测方法是依据试验结果计算地层强度参数和临界参数数值,进一步分析预测油井是否出砂。

3 生产参数对出砂规律的影响

3.1 生产压差与地层出砂的关系

采油过程中液体渗流会对近井周围的砂粒产生拖拽力,是油井出砂的主要原因。液体的渗出会降低地层的压力,使岩石颗粒的挤压应力增大,提高岩石颗粒的脱落,也会引起油井出砂问题[9]。油井开采条件相同时,生产压差越大,近井地带的液流冲刷作用越明显,而当生产压差一定时,地层是否会出现出砂,与生产压差出现的方式有关。生产压差突然出现,就会对井壁产生较大的冲击,容易破坏地层的结构,导致出砂问题。为了得到生产压差与地层出砂的关系,需要计算油井的临界产液量、临界井底流压、临界压差。

以井为例,其实际生产参数如下:产液量为7.64m3,产油量为1.31m3,产水量为6.48m3,含水量为86%,动液面为1694m,沉没度为109.56m;通过对油井1840m的延9段的岩层做静态应变试验可知其泊松比为0.29,因地下条件存在三向围压和温度的影响,岩石泊松比会相应降低,经相应换算选取岩石泊松比μ=0.15,0.18,0.2开展研究工作。基于上述参数计算得出油井的临界产液量、临界井底流压、临界压差数值如表1所示。由表1数据可以看出临界流压和临界产量受泊松比的影响明显,泊松比越小临界井底的流压越小,出砂临界产量越高,换言之近井周围的岩石越密实,强度就越高,抗出砂能力越强。油井的实际产液量为7.64m3/d,超过了临界产液量7.61m3/d,是油井出现出砂的主要因素。还可以看出不同泊松比时的临界产液量不同,油井产液量不超过4.16m3/d时,不存在出砂问题。可见当前的产液量已经引起了出砂问题,而降低产液量必将导致油井产量的降低,故宜采用保持产液量不变、增大近井地层胶结强度的方法进行防砂处理。

表1 油井计算临界值

3.2 井筒携砂规律研究

井筒携砂规律涉及小粒径砂的上升和大粒径砂的下沉两种运动状态。油井的产液量为7.61m3/d,含水率为86%,可携带砂粒粒径0.0264mm。实际生产中的井筒可携带砂粒粒径在0.0756mm左右时,底部依然会存在部分砂粒沉积。由上述数据可以看出,油井存在较为严重的积砂问题,原因是产液量可携带的砂粒粒径较小,大部分的砂粒不能随产液流出井外,沉积在井筒中所致。井底积砂较多时,就会导致井下抽油泵的卡死,增加修井的次数,统计得出该油井的年平均修井次数达7.8次,几乎全部为卡泵。要想改进油井积砂卡泵问题,需要采取相应的机械防砂措施,以便保证油井较高的产量和效率。

4 油井防砂技术研究

4.1 防砂思路设计

目前油区采取了防砂筛管的机械防砂方法,以便降低抽油泵的冲击和磨损程度,虽然取得了一定的效果,但是防砂问题并未彻底解决,主要原因是近井区域的砂粒较细,其直径均小于0.25mm,而筛管过径尺寸在0.3~0.5mm之间,导致过多的细砂流入油井底部并沉积。因此制定防砂措施时需要防住大沙粒的同时,确保细砂粒也要随油水一起被采出,结合生产参数对油井出砂的影响分析结果,提出了防砂泵防砂和化学固砂相结合的综合治砂方案。

4.2 防砂泵防砂

油层内固体颗粒种类有石英、长石、粉状石灰石等,其中石英具有较高的硬度,粒径小于0.25mm,硬度值在HV1000左右。抽油泵的泵筒、柱塞等的硬度仅为HV650~HV720,可以看出石英是抽油泵磨损卡死的主要颗粒[10]。抽油泵柱塞运动时,如固体颗粒粒径大于柱塞和泵筒的配合间隙,就可能出现抽油泵的磨损和卡死,结合油区现状,选择长柱塞防砂抽油泵,该泵具有长柱塞短泵筒与环空沉砂相结合的独特结构,可防止油井正常生产或停抽时砂卡、砂埋柱塞及砂磨泵筒、柱塞,有效地解决出砂油井用常规泵无法正常生产的难题。

4.3 化学固砂

油区出砂问题较为严重,主要是细粉砂,具有出砂量大、粒径小的特点,因此拟采用化学固砂工艺中的树脂胶结地层固砂法进行防砂处理,直接向近井周围松软的地层中注入树脂,提高砂粒之间的胶结力,增大地层的强度、抗冲刷、抗拖拽能力,避免大量砂粒沉淀入井,达到防砂目的。通过查阅大量资料,结合笔者多年的工作经验,确定了环氧树脂固砂剂的配方如下:采用浓度为7.5%的环氧树脂,固化剂用量为6%~18%,软化剂用量为10%~20%,稀释剂用量占主剂的10%~30%,固砂剂用量约为1PV。

为了确定最优的化学固化剂的配比,开展了不同化学固化剂用量与初固时间的关系研究,该井区地层的温度通常高于60℃,研究时温度对比选择60℃和75℃。称取环氧树脂45g,加入稀释剂5g,配置试验环氧树脂稀释液,取5g稀释液,加入3%~20%的固化剂,混匀之后放入恒温箱内进行固化处理,间隔半小时取出进行拉丝检测,直至不拉丝时即可记录初固时间。

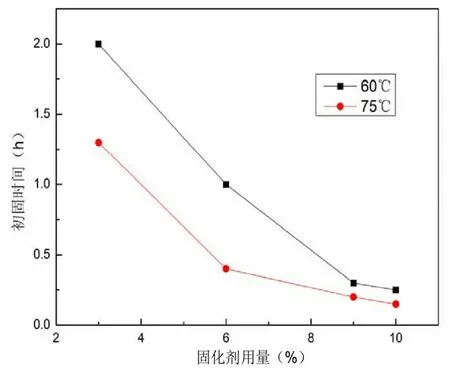

4.3.1 固化剂用量与初固时间关系

不同固化剂用量对应的固化时间统计结果如图1所示,由图1可以看出,较高的固化温度情况下,固化时间较短,主要原因是固化属于化学反应,温度越高,反应速度越快,固化时间越短。随着固化剂用量的增加,固化时间逐渐减小,当固化剂的用量为6%-8%时,固化时间为0.5h左右,具有很好的固化效果。结合油井区域的环境条件,选择固化剂为6%即可满足现场要求。

图1 不同固化剂用量对应的固化时间

4.3.2 软化剂用量对初固时间的影响

为了调节固砂剂的强韧性,需加入软化剂,不同软化剂用量对初固时间统计结果如图2所示,由图2可以看出,固化剂用量为6%时,不同的温度条件下,软化剂的添加都会使初固时间增加。加入过量的软化剂,会出现固化剂凝固不彻底情况,软化剂用量在14%-17%为宜。结合油井实际情况,确定软化剂用量为16%。

图2 不同软化剂用量对初固时间的影响

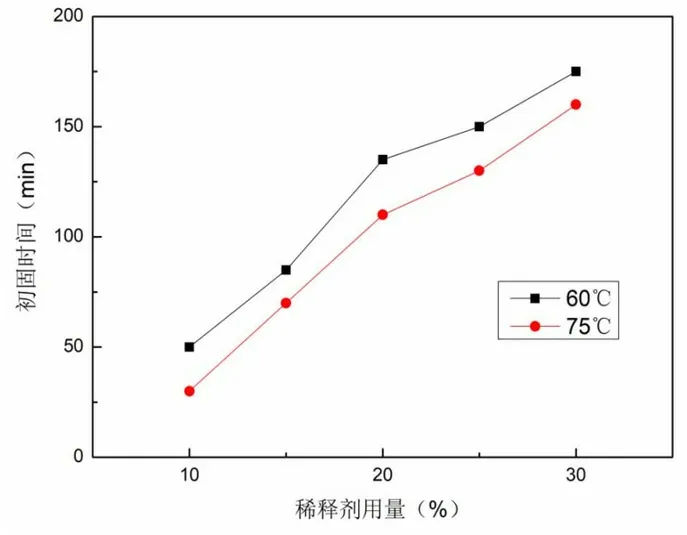

4.3.3 稀释剂用量对初固时间的影响

通常固化剂主剂环氧树脂的粘度较大,需要添加稀释剂之后方可使用。稀释剂用量对初固时间的影响如图3所示。由图3可以看出,在温度条件为60℃和75℃时,稀释剂用量超过25%时,初固时间明显增长,同时稀释剂具有较强的挥发性,有助于固化剂渗透率的提升。稀释剂用量在20%-25%具有很好的稀释效果,结合油井实际情况确定稀释剂配比为20%为宜。

图3 稀释剂用量对初固时间的影响

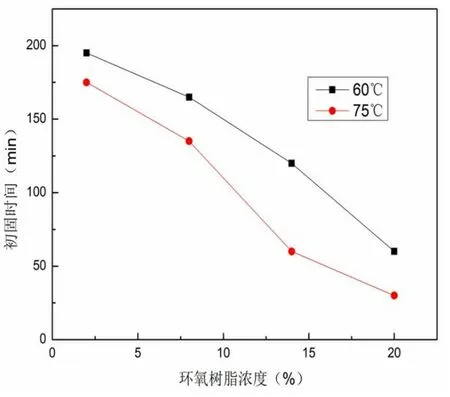

4.3.4 环氧树脂浓度对初固时间的影响

结合前面试验结果确定了固化剂含量为6%、软化剂含量为16%、稀释剂含量为20%,之后试验研究了环氧树脂浓度对初固时间的影响,结果如图4所示。由图4可以知,两种温度下随着环氧树脂浓度的增大,固化时间逐渐降低,环氧树脂浓度为20%时的固化时间最短,环氧树脂浓度在2%-14%时具有很好的初固时间,结合井区实际施工要求确定环氧树脂浓度为10%为宜。

图4 环氧树脂浓度对初固时间的影响

4.3.5 固砂剂用量对渗透性能的影响

化学防砂存在的缺点是影响油井渗透能力,其主要影响因素为固砂剂,为了检验此处化学防砂方法的渗透性能,开展了固砂剂用量对固结体性能的影响试验。依据SY/T6572-2003防砂用树脂性能评价方法,制备粒径不大于0.106mm的试验用砂50g,试验温度控制在60℃,选取上述优化之后的环氧树脂固砂剂。将试验砂倒入一端装有带孔胶塞的玻璃管中,带孔胶塞上带有一层铜丝网,注入不同量的固砂剂,混合均匀,每次垂直震动至砂面恒定。48h后取出固结体,切割为直径25mm,长度25mm的试样,进行抗压强度和渗透率测定,结果如图5所示。

图5 固砂剂用量对渗透性能的影响

由图5试验结果可以看出,固砂剂用量提高之后固结体的抗压能力增强,渗透能力减小。在固砂剂用量约等于1PV时,固结体的抗压强度为7.33MPa,满足油井固砂要求,与此同时,渗透率338.65×10-3μm2,渗透率较好,因此此处化学防砂方法可行。

5 防砂效果评价

为了验证防砂泵防砂和化学固砂相结合的综合治砂方案的防砂效果,对改进防砂技术之后的油井出砂情况进行了跟踪记录,结果表明,长柱塞防砂抽油泵的应用,解决了油井产油与停抽时的卡泵和柱塞砂埋等问题,相较于防砂技术改进之前年修井次数降低了5.2次,修井成本节约近18%。树脂胶结地层固砂法的应用,提高了近井周围砂岩的胶结性能,注水试验结果表明该方法能够保证很好的油井渗透率。在改进之后的防砂技术条件下,油井的产液量为7.44m3/d,产油量升至了1.5m3/d,油井产油效率提高了近15%,预计能够为企业增加240万/年的经济收益。

6 结论

(1)针对某采油厂采区油井出砂较为严重的问题,指出了油井常用的防砂技术方法,开展了油井出砂原因的分析,得出近井周围地层胶结疏松、成岩性差是导致出砂问题的主要原因

(2)结合目前油井实际生产参数,分析了生产压差和地层出砂的关系以及井筒携砂的规律,得出需要从提高地层胶结强度和抽油泵抗砂性能两个方面进行油井的防砂处理。

(3)提出了防砂泵防砂和化学固砂相结合的综合治砂方案,确定了长柱塞防砂抽油泵和树脂胶结地层固砂法的复合防砂方法。研究了不同化学固砂剂配比对于初固时间的影响规律,确定了最优的环氧树脂剂配比:固化剂含量为6%、软化剂含量为16%、稀释剂含量为20%、环氧树脂浓度为10%。

(4)防砂泵防砂和化学固砂相结合的综合治砂技术解决了油井出砂的问题,取得了很好的防砂效果。