RWFⅡ-399型螺杆机问题处理与改进

李军辉

(中国石油化工股份有限公司镇海炼化分公司炼油一部,浙江 宁波 315027)

1 引言

RWFⅡ-399型螺杆冷冻压缩机是影响装置安全平稳生产的重要设备,通过对异常问题采取有效的处理与改进,保证机组长周期稳定运行。该机组为约克RWFⅡ-399型双螺杆氨压缩机,轴功率644.4 kW,制冷量2722 kW,润滑油为专用FRICK3#,配南阳防爆YB-550M2-2W型电机。

结构是由一对相互啮合的转子在转动过程中产生的周期性容积变化,实现了吸气、压缩和排气单向运行过程[1]。设有无级能量调节装置[2],利于节能和无负荷启动[3]。设有高效分离器;带有各种自动安全保护装置,能保护机器的安全运行;能实现手动、自动开停及能量调节;可机前操纵及远距离遥控,操作方便。下面对3次异常故障的处理与改进作具体介绍。

2 振动大

2.1 状态监测情况

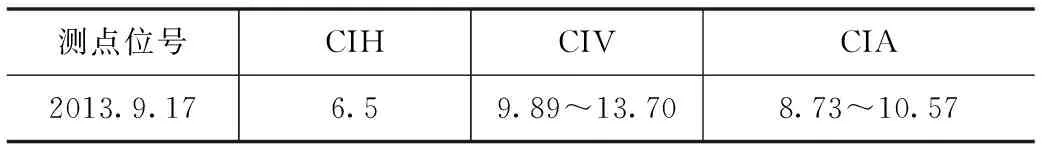

2013年9月17日机组振动大,状态监测数据如表1。

表1 氨压机联轴器侧轴承座振动烈度数据 单位:mm/s

从数据可以看出,垂直和轴向振动较大。另外,经频谱分析,初步判断滚动轴承和推力轴承出现磨损的可能性大。

2.2 解体检查情况

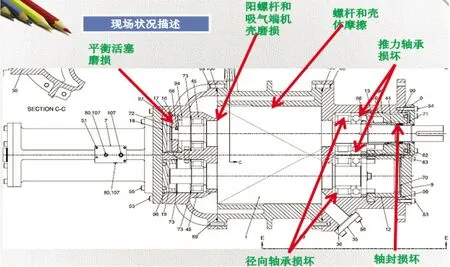

机组内部磨损情况如图1。

图1 机组磨损情况

2.3 原因分析

润滑油是经过径向轴承,再润滑推力轴承。而在压缩机出口侧,机体内部压力与进油压力差值较小,加上近一年来润滑油总管路压降在增加,造成进油压力降低,轴承供油量偏少,润滑效果逐步降低,长期运行后,导致推力轴承逐渐失效。从解体情况来看,推力轴承严重磨损(内圈单侧均匀磨损,垂直度很好,长期磨损所致),靠螺杆侧内圈轴向磨损量达1.22 mm以上,边上有明显剥落与点坑。

推力轴承的磨损引起螺杆轴向定位的破坏,阳螺杆逐步向吸入口侧移动,最终导致螺杆与壳体磨擦碰撞;螺杆与壳体的磨擦以及推力轴承的磨损所产生的金属屑带入径向轴承,导致径向轴承磨损并不断加剧,进而引起螺杆径向定位破坏而下沉,导致螺杆与内壳体磨损,也使平衡活塞及平衡活塞套磨擦,平衡活塞套下边偏磨而损坏。同时,轴承的磨损也导致了机组排出口侧(靠联轴器侧)振动的加剧。

2.4 采取整改及改进措施

(1)加强油质检查和分析,根据机组负荷及时调节油温。

(2)控制好润滑油总压降,确保总压降不超过报警值,定期更换油过滤器滤芯[4]。

(3)做好机组预防性维修工作,此次故障是发生在轴承和机封运行到26000 h左右发生的,结合装置生产安排,应实施定期计划检修。

(4)此次氨压机故障解体检修结果,与之前频谱分析基本一致。在今后的运行中,开展定期状态监测,通过机组振动状态的细微变化,来监控机组运行。

(5)加强机组常规备件的储备,主要备件如进口机械密封、密封套件、轴承套件、油滤芯、平衡套组件等。

再次开机后,机组振动最大值在2 mm/s左右,运行状态稳定。

3 温控阀失效

该压缩机专为无需润滑油泵运行而设计。所有的喷油与润滑靠压差来实现。附带的新型油分离器增强了捕捉能力以得到超洁净的润滑油供压缩机运行。润滑油的作用分别是提供滑阀调节动力、润滑轴承,另外经手动膨胀调节阀至阴阳螺杆,起到密封、润滑和冷却作用。2013年12月温控阀逐渐失效,造成机组排气温度偏高,机组润滑效果差,被迫停机处理。

3.1 温控阀原理

温控阀在投入工作前,冷介质的入口C是封闭不流通的,此时高温介质从入口B进入阀体内,当高温介质进入阀体内,将阀芯内感温介质加热使其体积增大,阀芯内介质体积增大后将阀杆和调节套筒顶向高温介质入口B方向,此时低温介质入口C逐渐打开,同时高温介质入口B开度逐渐变小,如图2。从入口C进入的低温介质与高温介质在阀内汇合后从出口A流出。汇合之后的介质温度变化使感温介质体积不断变化,从而使阀杆和调节套筒不断上下移动调节,分别调整冷热介质的流量,直到使汇合后的介质达到设定温度。

图2 温控阀工作原理示意

温控阀的关键部分是蜡式感温元件[5],感温蜡盛装在温包中,这种特殊的感温蜡由固体相变为液体时,它的体积会迅速增大11%~15%。而且感温蜡中的膨胀剂由固体相变为液体时,体积迅速增大,同时会产生超过数十兆帕的工作压力,该压力传递给橡胶塞,进而将阀杆推出。

由于温控阀是一直处在冷冻机油介质环境中,只有保证感温蜡被可靠的密封住,才能使温控阀能够保证稳定的工作性能。而温控阀内的隔膜元件就是保证感温包密封性能的关键,隔膜元件的稳定完好将决定温控阀是否能够长期可靠运行。温控阀内的隔膜元件不但发挥密封感温蜡的作用,还能够将感温蜡受热体积增大时产生的压力进行传递。感温蜡体积增大后,隔膜将受压变形,将压力传递到橡胶塞,进而推进阀杆运动。隔膜一般采用弹性和韧性都比较优良的合成橡胶等材料。

3.2 原因分析

此次解体发现,阀体内部弹簧、调节套等部件均完好,但有感温蜡沿阀杆泄漏。

根据温控阀内部结构分析可得:此次温控阀不能正常工作的原因是由于感温蜡从隔膜部位泄漏出来,导致感温元件工作性能失效。由于隔膜密封不良,感温蜡从隔膜边缘密封处泄漏,感温包内的膨胀剂相对体积减少,从而使温控阀失效,无法正常调节冷冻机油温。

影响隔膜密封性的因素较多,在运行操作时应避免工作温度和压力的大幅波动,同时在设计制造过程中应采用合理的密封面结构,并保证隔膜被均匀压牢。

3.3 采取措施和效果

此次检修制作新部件对温控阀原B通道进行封堵,阻止热流体通过,使润滑油全部经过油冷器,从通道C进入阀体内。

温控阀复位后,机组开启,润滑油冷后问题降至45 ℃以下,改造效果明显。为了保证润滑油润滑效果,通过关小油冷器循环冷却水量,提高油温至50~55 ℃之间。此次改造也保证了高温季节机组润滑油良好的冷却和润滑性能[6],对机组长周期平稳运行发挥作用。

4 润滑油跑损

2014年11月机组大修期间更换油分滤芯,机组开启后油分离器内的油位持续缓慢下降。按机组设计要求,需停机泄压、加油处理。但是如果停机处理,不仅会对装置生产造成波动,还会影响下游机组运行和吸附剂使用。而且,氨属于易燃易爆、有毒物质,泄压加油时,会造成大量氨液的挥发浪费、环境污染及安全隐患。所以决定实施不停机在线加油。

4.1 原因分析

润滑油的跑损一方面是由于日常油质采样分析;另一方面是通过油分离器逸至氨液系统中。虽然,油分离器将富含油的制冷剂蒸汽通过高效精细油聚结器,分离效率可达0.03%,但是还会存在部分润滑油逃逸。

4.2 实施在线加油

(1)设计在线加油流程,如图3。

图3 加油流程

(2)编制加油操作步骤。第1步:加油系统氮气气密置换。第2步:首次加油时,将FRICK3#油加至罐内液位计可视范围的上限,打通油路流程,仅关闭进入氨压机入口前阀门,然后氮气加压至0.6 MPa(油路上压力表指示)左右,缓慢打开氨压机入口前阀门,观察罐位下降速度,调节阀门开度,密切关注机组运行状态。液位下降至液位计的下限时及时关闭进入氨压机入口前阀门。第3步:罐泄压,加满油,再次氮气加压,打通油流程,根据第2步经验,将进入氨压机入口前阀门的开度调整至合适开度,当罐位低至液位计下限时,再次及时关闭进氨压机前阀门。重复步骤3,多次加油。

(3)在加油过程中,应监控好机组运行状态,尤其要注意以下事项:(a)加油速度不可过快,过快加油速度可能使压缩机入口压力、油温、电机电流及油路差压等造成波动,甚至达到报警或联锁值;(b)油位低至玻璃板下限时应及时关闭进压机前阀门,防止氮气窜入机体,进入制冷剂系统,影响系统换热效果;(c)操作人员全程监控加油过程。

4.3 取得效果

整个加油过程机组运行平稳,达到了预期的平稳、安全、环保的目标,积累了在线加油经验,有助机组长周期安稳运行。

5 结论

通过对机组的故障进行深入分析、总结,在机组的运行管理和机组结构改进方面采取一些改进措施,使问题得到了有效地解决。达到了长周期稳定运行的目的,保证了装置的安全平稳生产。同时对下游装置的运行提供良好的条件,机组的优化运行取得实效。