基于3DCS的某朝天缝车型前保与机盖间隙的方案对比分析

王洪涛,夏文科,陈正

吉利汽车研究院(宁波)有限公司,浙江宁波 351101

0 引言

在汽车消费市场日益激烈的环境下,为了满足消费者对整车尺寸加长的要求,各主机厂相继推出前脸朝天缝的车型,而朝天缝车型前保与机盖的间隙面差匹配一致性也一直是行业内难以彻底解决的难题。影响前保与机盖间隙匹配效果的主要因素包括:产品的设计结构、零部件单品的制造精度、车身焊接的工序精度、工艺工装的加工制作水平等。产品的结构、定位策略和装配方式的不同都会导致尺寸链环的不同。如果一味地提高零部件单品精度和工艺水平,会导致制造成本的增加,况且实际生产中也很难控制零部件的稳定性。因此,本文对两种方案进行了对比,并利用3DCS三维建模仿真分析软件,在设计初期通过输入零部件定位和公差信息,根据总装工艺流程图运用过程统计的方法进行蒙特卡罗样本量的虚拟装配。通过3DCS模型对比,得出靠机盖前部外轮廓边缘定位的策略计算超差率为0.06%,小于5%,符合公司尺寸技术规范(dimensional technical specification,DTS)设计要求。经过投产实际验证,并通过机盖前部外轮廓边缘定位,可以使前保与机盖的间隙达到3.4~4.0 mm,一致性小于0.8 mm,满足DTS设计要求。因此,靠机盖前部外轮廓边缘定位方案提高了朝天缝车型前保与机盖间隙的匹配质量,也降低了前保反复修模和调整焊装工艺精度的制造成本,缩短后期装配的匹配周期。

1 两种前保的定位方案

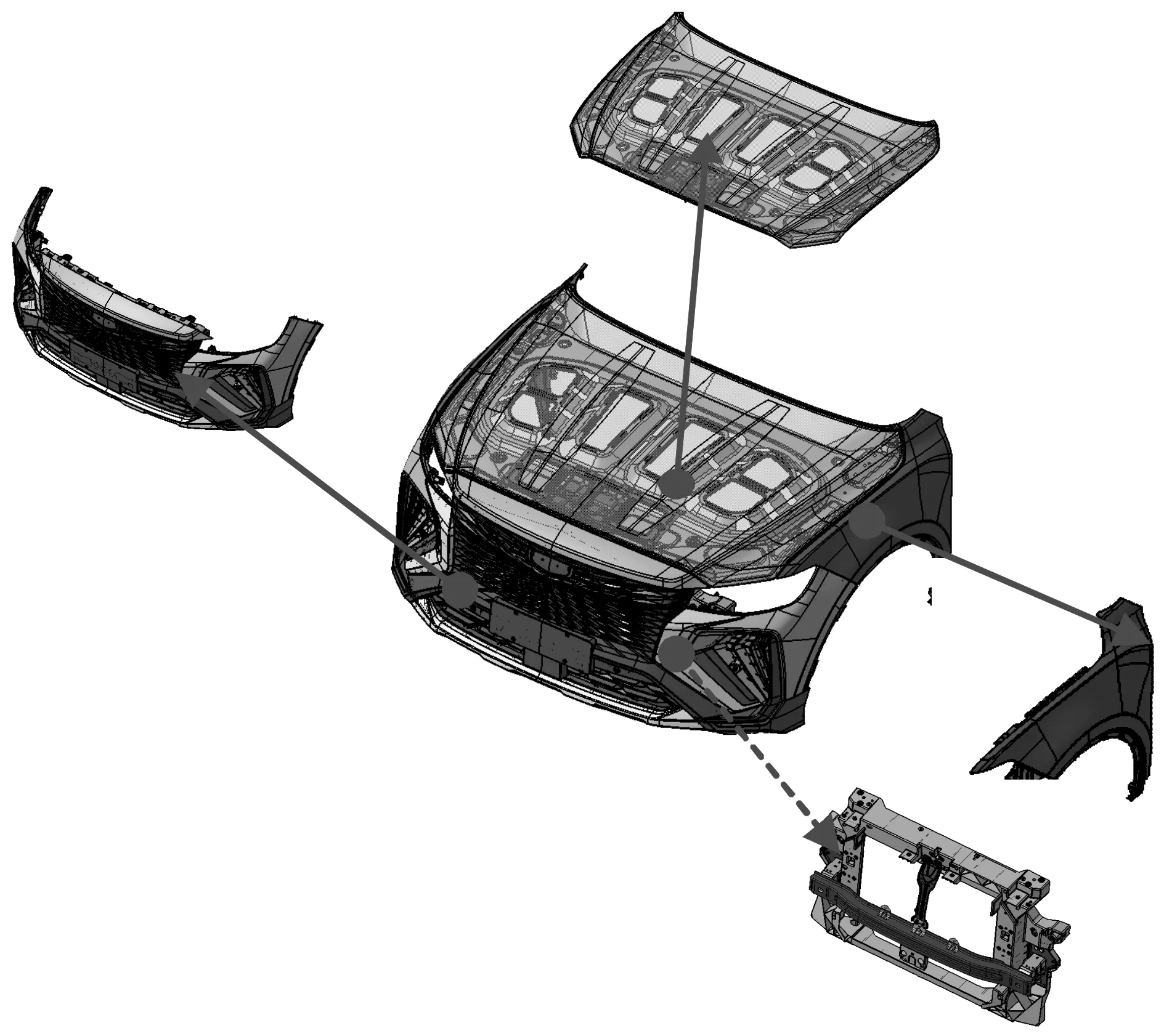

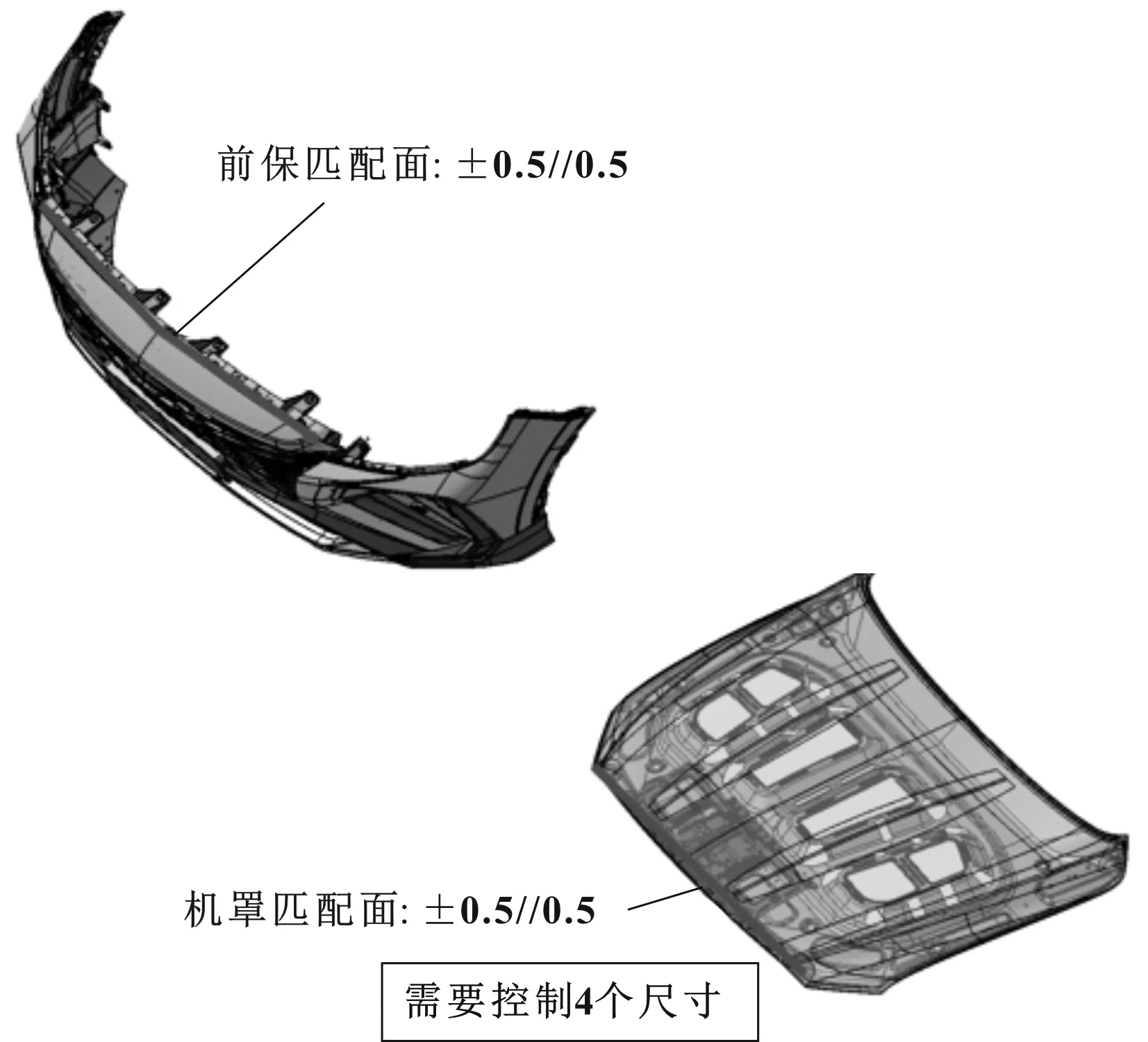

某车型前保与机盖的装配如图1所示。

图1 某车型前保与机盖的装配

朝天缝车型前保与机盖的匹配区域,一般都包括前保总成、前端模块(front end module,FEM)总成、翼子板总成和机盖总成等4个重要的零部件。

1.1 翼子板大灯安装孔工装定位方案

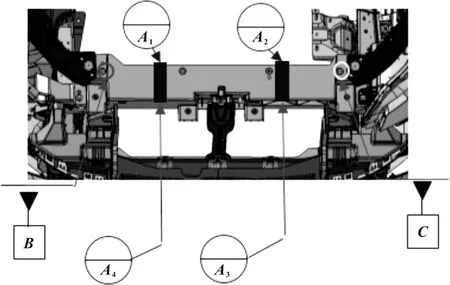

前保工装在车身上的定位,是通过前部定位销和工装支撑面在翼子板大灯定位孔上分别定向和向,而工装的后部向靠平衡器定位,如图2所示。

图2 前保工装在车身上定位示意

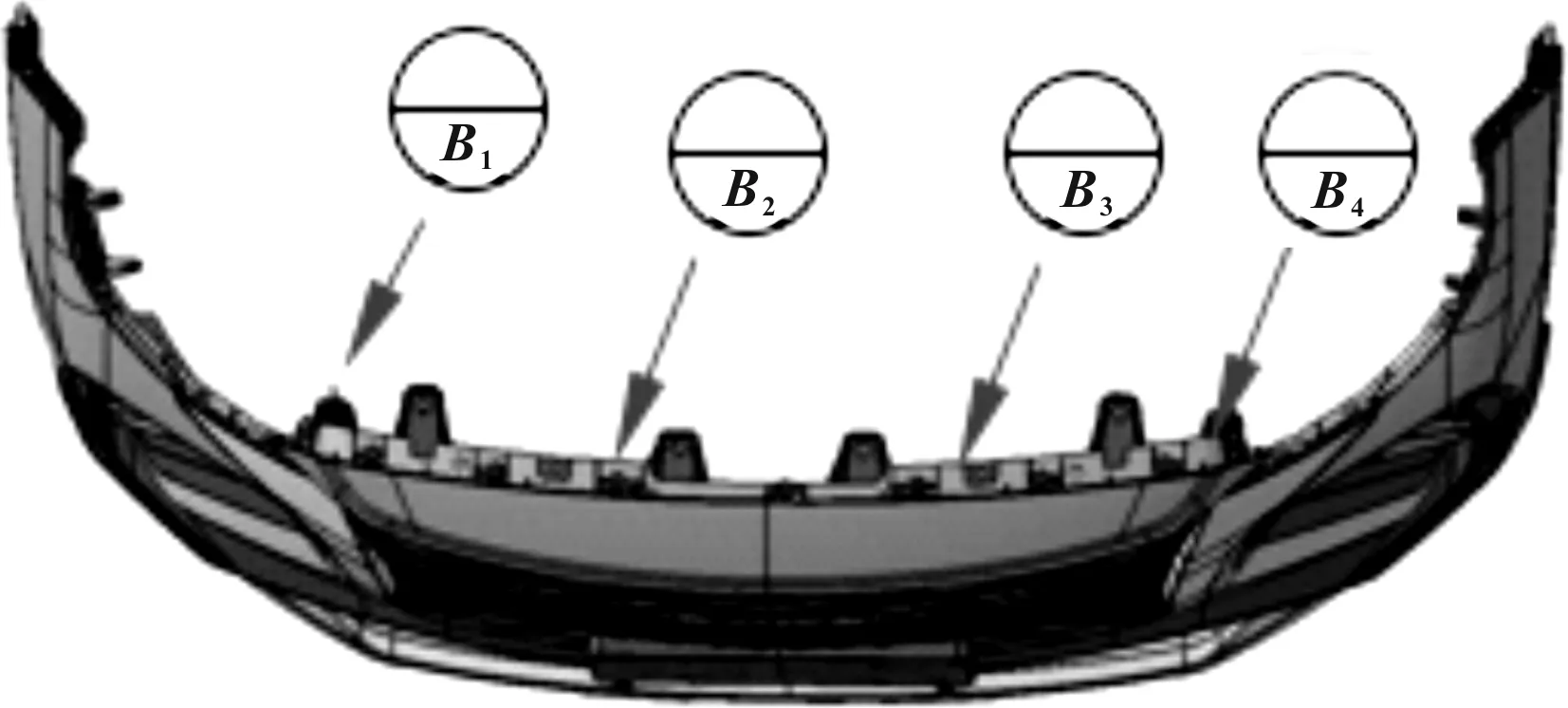

前保总成在工装上的向定位是通过4个定位孔定位在工装上的,如图3所示。

图3 前保在工装上定位示意

1.2 靠机盖前部外轮廓边缘定位方案

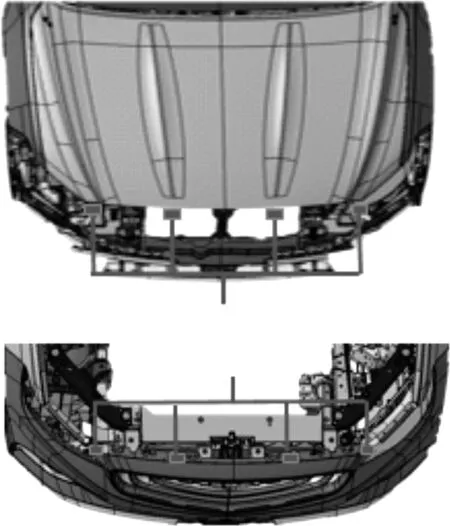

靠机盖外轮廓定位工装,先定位到汽车前端模块上部向面上并压紧,保证工装的稳定可靠。关闭机盖将前保手持式工装上的4个向限位块贴紧机盖,在限位块贴紧机盖的同时,锁止机构已将限位块锁紧(工装分动静两块,动块靠机盖定位,静块定位FEM上),前保工装在FEM上定位如图4所示。装配前保总成,将前保与机盖匹配外轮廓贴紧工装向4个限位块上并打紧螺栓。

图4 前保工装在FEM上定位示意

前保靠机盖通过工装装配示意如图5所示。

图5 前保靠机盖通过工装装配示意

2 3DCS仿真对比分析

2.1 仿真模型的建立

前保与机盖匹配仿真分析涉及侧围总成、后门总成、前门总成、翼子板总成、机盖总成、FEM总成、前保总成等零部件。将以上总成数据先处理成CATIA 格式,并导入到3DCS软件中,按照实际装配流程图对各部件进行装配并对每个部件按照图纸赋予公差值,最后运行计算测量结果。前保与机盖匹配处测点位置如图6所示。

图6 前保与机盖匹配处测点位置

2.2 仿真模型的公差输入

前保两种定位策略,需要针对两个模型分别赋予相对应的公差值。

如图7所示,方案1涉及机盖匹配面、机盖与翼子板匹配面、前保工装定位孔、机盖与翼子板DTS返修处、前保匹配面及工装定位孔等11个尺寸公差;而方案2仅仅涉及机盖匹配面和前保匹配面的轮廓度等4个公差,方案2如图8所示。

图7 翼子板大灯安装定位孔工装(方案1)

图8 靠机盖前部外轮廓定位工装(方案2)

2.3 仿真分析计算结果

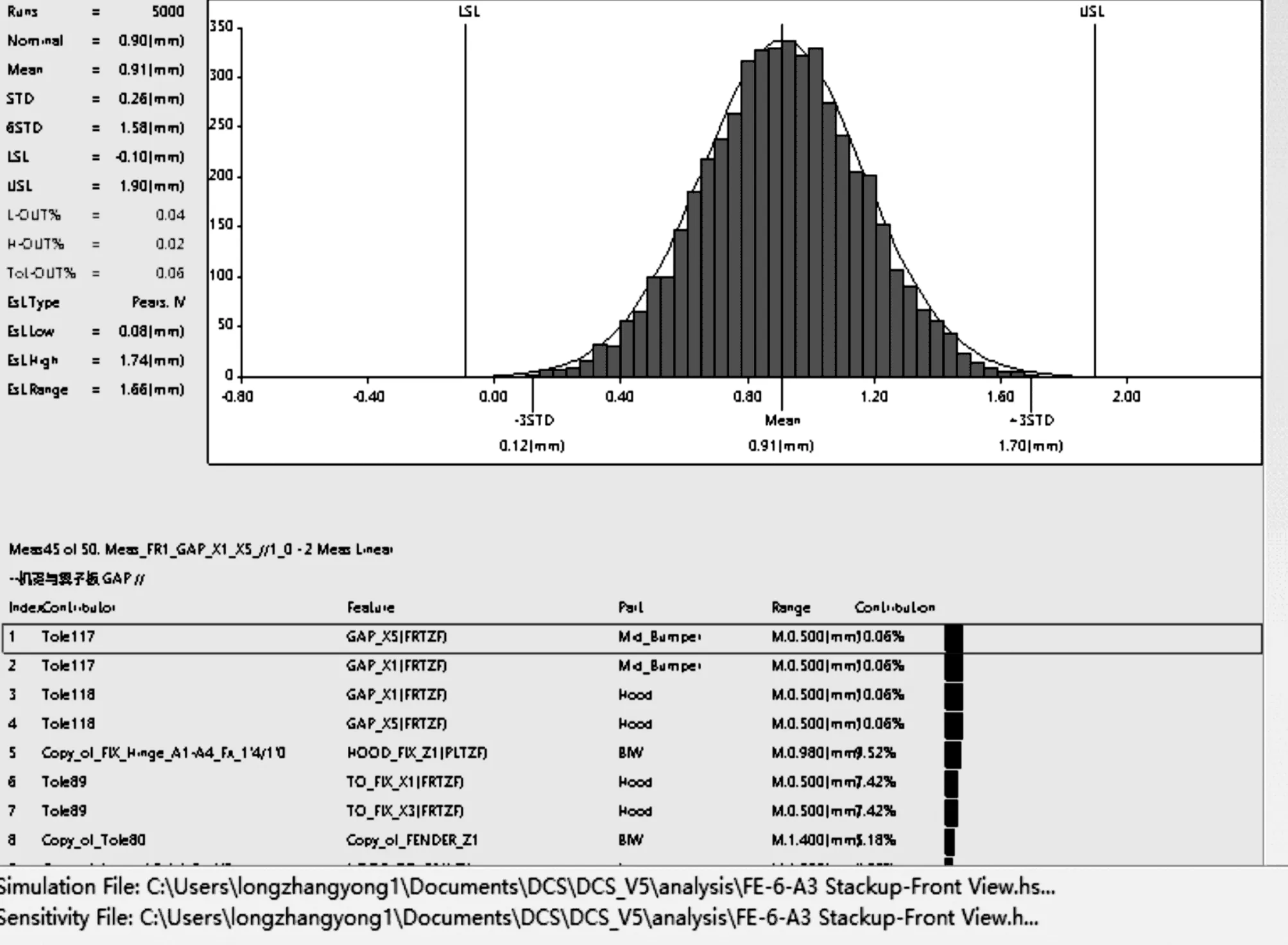

仿真计算的次数(样本量)为5 000个样本数量,并假定建模中所有零件不会由于材料性能而产生变形,即视为刚体。前保与机盖向间隙DTS GAP计算目标值为匹配处公差满足±1.5 mm,计算结果超差率不大于5.0%,可认定满足DTS设计要求。两种方案计算结果如图9和图10所示。

图9 翼子板大灯安装孔工装定位计算结果

图10 靠机盖前部外轮廓工装定位计算结果

根据两个数模运行计算结果可以看出,靠翼子板大灯安装孔工装定位方案计算超差率为6.08%,大于5%,不满足DTS设计要求;而靠机盖外轮廓定位的方案超差率为0.06%,小于5%,满足DTS设计要求。因此,通过3DCS虚拟仿真分析可以确定只有用靠机盖前部外轮廓定位的方案才能很好地满足后期匹配要求。

3 工装重复性验证及实车匹配验证

针对某朝天缝车型前保与机盖间隙匹配处位置进行工装重复性验证,并记录测量的数据。前保与机盖匹配处测点位置如图11所示。

图11 前保与机盖匹配处测点位置

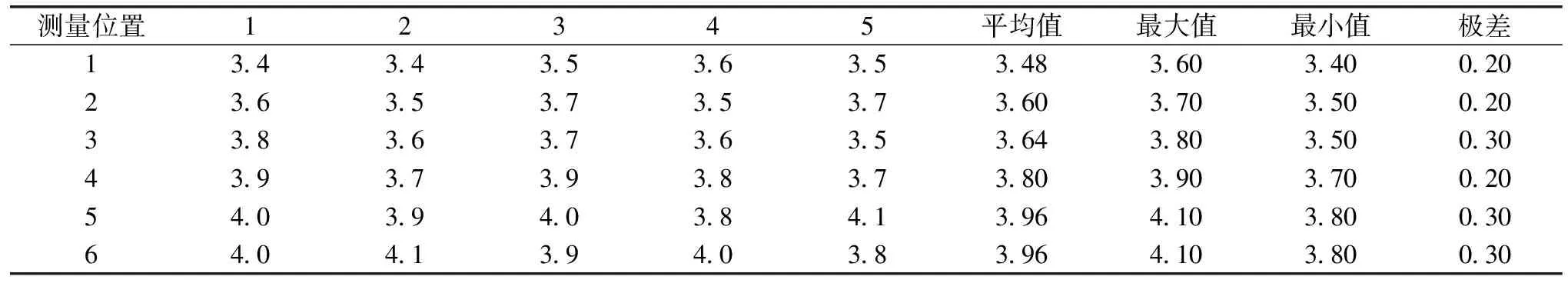

前保工装重复性验证在车身上进行,反复拆装前保5次,测量前保与机盖间隙实际值,数据见表1。由表可知,前保工装的重复性为0.3,满足使用要求。

表1 前保工装重复性验证数据(间隙) 单位:mm

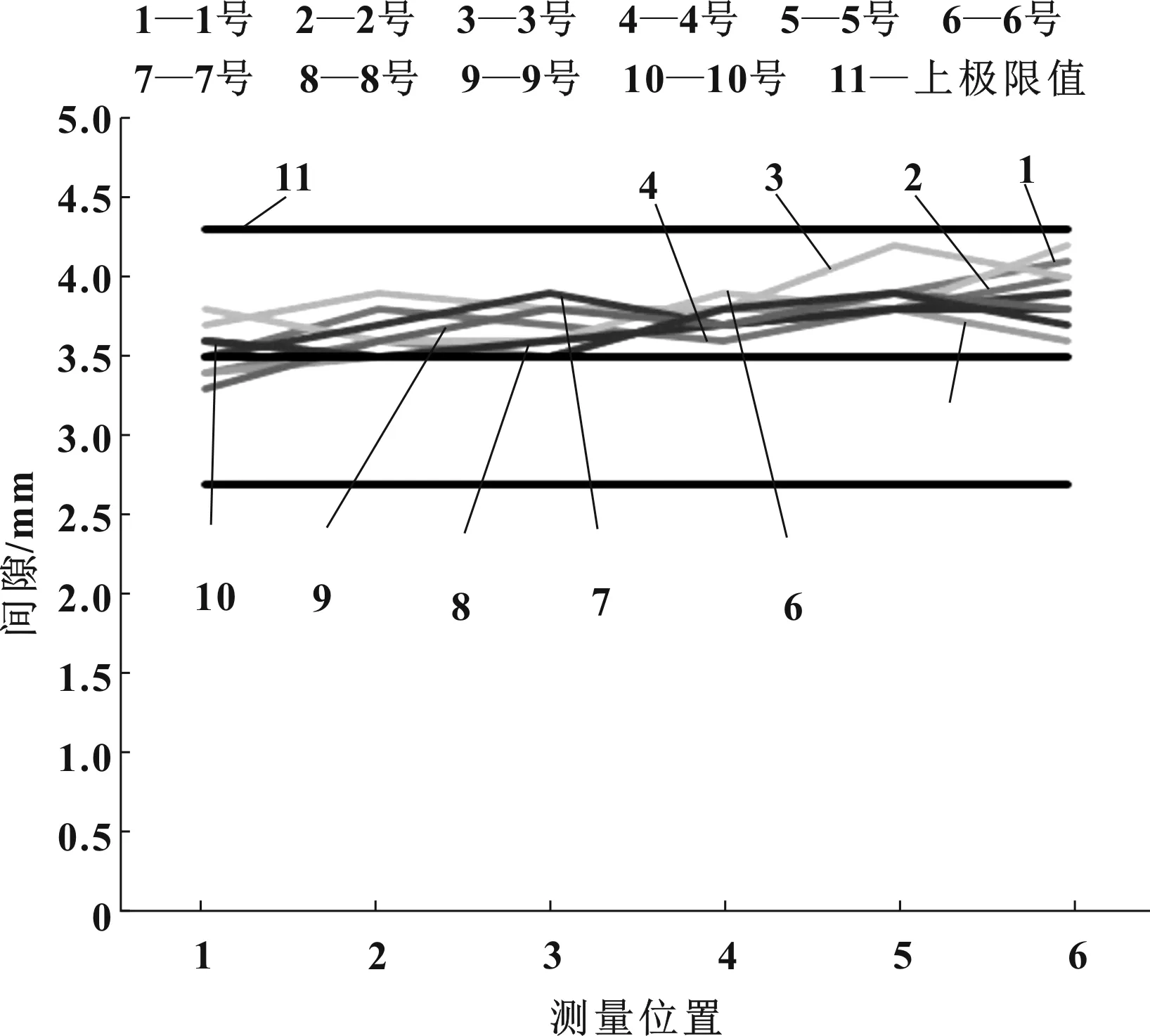

靠机盖外轮廓定位装车批量验证,从中抽出10台,并进行DTS测量,测量数据如图12所示,实车DTS间隙在3.4~4.0 mm之间,一致性小于0.8 mm,满足设计要求。

图12 实车DTS间隙测量数据折线

4 结束语

文中通过3DCS仿真软件对翼子板大灯安装定位孔工装定位和靠机盖前部外轮廓边缘定位等两种定位方案进行分析,得出靠机盖前部外轮廓边缘定位的方案超差率为0.06%,小于5%,符合DTS设计要求。经过投产实际验证,并通过机盖前部外轮廓定位,可以使前保与机盖的间隙达到3.4~4.0 mm,满足DTS设计要求。因此,朝天缝车型前保与机盖间隙通过靠机盖前部外轮廓边缘定位,缩短了尺寸链环,解决了朝天缝车型前保与机盖间隙不均的问题,在提升整车精致感质量的同时,也降低了制造成本。