基于路面激励噪声的车身NVH性能优化

相象文,张国宁

1.安徽交通职业技术学院,安徽 合肥 230051; 2.浙江吉利汽车研究院有限公司,浙江 宁波 315336

0 引言

随着轿车的普及和人们生活水平的提高,汽车使用过程中的振动、噪声和声振粗糙度(noise,vibration,harshness,NVH)性能越来越多的受到消费者和主机厂的重视,NHV性能是衡量汽车乘坐舒适性的重要指标,主要指驾乘人员感受到的车内振动和噪声,提升汽车NHV性能,需要改善产生振动和噪声的零部件结构,控制其振动源和噪声源。近几年,国内自主品牌汽车在提升NVH性能方面进步较快,车内噪声水平明显下降。现阶段路面激励噪声和风噪声是车内噪声的主要来源,其中路面激励噪声尤为明显,此噪声长时间作用于车内易引起驾乘人员的疲劳和烦躁,降低驾乘舒适性。路面激励噪声问题的分析和控制是整车质量控制的重要方面[1-2]。

降低路面激励噪声有多种方法,如车身使用加强板、敷设阻尼材料等。李仲奎等[3]采用加强板优化车身结构,提升车身局部刚度及NVH性能,但研究侧重于初期仿真设计,未涉及样车试验及阻尼优化设计;郑玲等[4]基于优化准则法,针对壁板阻尼减振降噪问题建立了拓扑优化模型,采用双向渐进法得到了壁板阻尼材料减振降噪的优化布局,该研究给出了理论方面的指导,未提及实车验证效果。

某轿车样车在进行整车NVH性能主观评价试验时发现,以60 km/h的中等速度通过粗糙沥青路面时后排座出现隆隆声。通过四轮定位、轮胎动平衡等检查和调整参数后,后排座的隆隆声依然存在,可排除四轮定位失准和轮胎动平衡参数异常导致车内噪声的可能性。将样车空挡进行滑行检验,噪声依然存在,排除了发动机异常振动引起的车内噪声,因此引发车内噪声的原因指向了路面激励[5-9]。

本文分析路面激励的传递路径,利用计算机辅助工程(computer aided engineering,CAE)软件对整车模型进行有限元仿真,分析车内噪声峰值的主要频率及对噪声贡献量大的结构板件,通过优化车身结构并进行实车试验验证优化方案,达到降低车内噪声、提高车身NVH性能的目的。

1 路面激励噪声

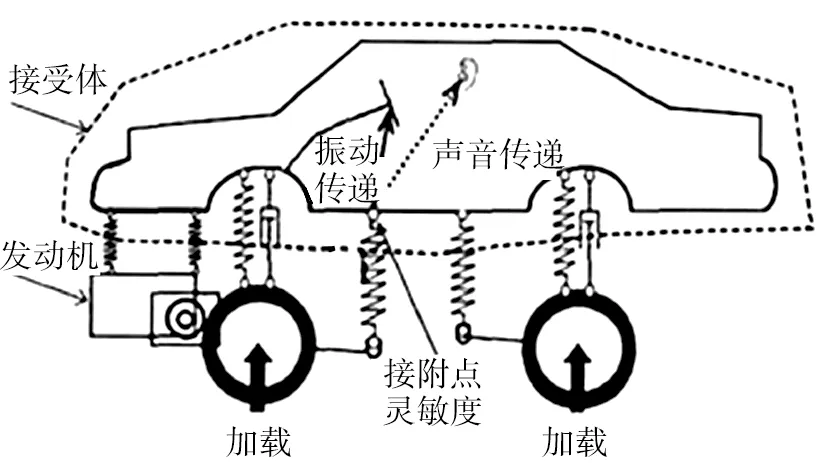

路面激励引起的噪声分为0~100 Hz的低频噪声和100 Hz以上的高频噪声,低频噪声易引发驾乘人员不适感,严重时导致恶心、呕吐现象[10]。根据路面激励源建立路面激励传递路径模型,如图1所示。由图1可知:路面将振动传递给轮胎,轮胎通过悬架及底盘与车身的连接点将振动传递给车身,引起车身振动,产生噪声,噪声通过车身内部声腔在驾乘人员耳朵处产生响应[11-12]。

图1 路面激励的传递路径模型

车身板件受到外界激励产生振动,不同板件的振动对车内噪声辐射的贡献量不同。因此,分析路面激励引起的车内噪声问题时,首先应找到对车内噪声贡献量较大的结构板件,然后有针对性的优化该板件结构,抑制板件振动,提高车身NVH性能[13-15]。

采用CAE软件对轿车样车的整车模型进行路面激励噪声模拟测试,输入参数为粗糙沥青路面、不平度功率谱密度、车速为60 km/h的路谱激励[16]。分析仿真结果可知:当驾驶员右耳处噪声频率为80、98、200 Hz时,后备箱置物板存在局部模态。路面激励作用下主要噪声频率对应的车身模态如图2所示。

a)80 Hz b)98 Hz c)200 Hz

对轿车样车进行路面激励噪声实车试验,试验条件为在粗糙沥青路面上轿车样车以60 km/h的速度匀速行驶。路面与轮胎的激励通过悬架系统和车身连接点进行传递,并在车内噪声响应点响应[17-18],得到车内噪声测试曲线如图3所示。由图3可知:车内噪声峰值频率主要集中在74、94、107、114、218、400 Hz,其中107、114、218 Hz的噪声经试验分析是由轮胎激励经悬架系统模态共振放大引起,可通过悬架的吸振器优化,本文不再展开说明。

图3 车内噪声测试曲线

2 车身NVH性能优化

优化车身NVH性能时,以驾驶员右耳处和后排乘客左耳处为车内噪声响应点,分析车身各板件对噪声的贡献量,采取措施改变车身板件的固有频率,避免发生共振。优化车身NVH性能常用的方法有:改变车身壁板厚度和截面积、使用加强板、敷设阻尼材料、处理车身表面蒙皮等,应用每种方法都需要考虑车身壁板的最优化布局。

2.1 后备箱置物板加装加强板

由图2可知:后备箱置物板局部模态较明显,车身振动时变形较大,对噪声的贡献量较大。拟采用在后备箱置物板加装1个加强板的钣金优化方法,提高该位置板件的刚度,改变局部模态,降低车内噪声[19]。后备箱置物板加装加强板布置方案如图4所示,图中蓝色板件为加强板,厚1.0 mm,质量为0.62 kg。

图4 后备箱置物板加装加强板布置方案

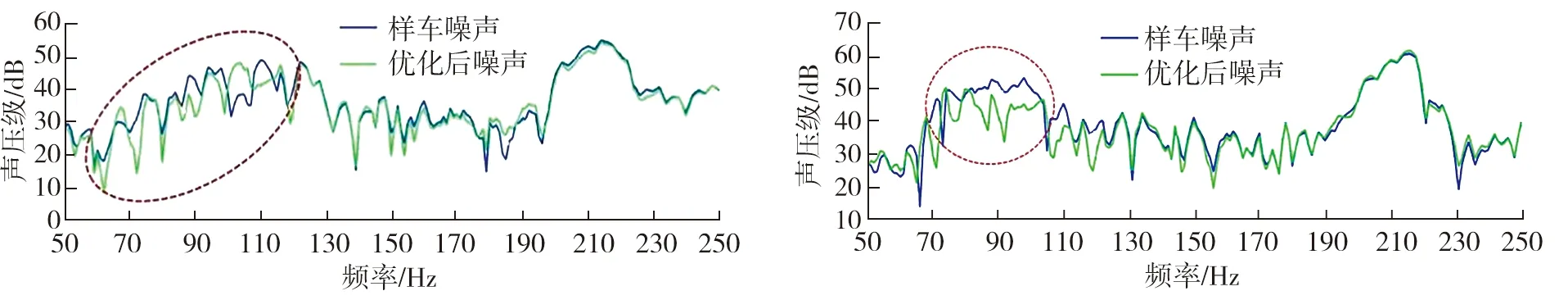

采用CAE软件进行钣金优化模拟试验,对比优化前、后车内噪声的变化,验证优化方案的合理性[20]。后备箱置物板加装加强板前、后车内噪声声压级如图5所示。由图5可知:优化后频率为60~120 Hz的噪声明显降低,驾驶员右耳处噪声平均降低约6 dB,后排乘客左耳处噪声平均降低约8 dB,说明后备箱置物板加装加强板可以降低车内低频噪声。

a)驾驶员右耳 b)后排乘客左耳

2.2 后备箱置物板敷设阻尼材料

通过模态应变能分析软件得到后备箱置物板变形云图,如图6所示。由图6可知:置物板(图中标注红框的位置)在车辆振动时变形较大,对噪声的贡献量较大,因此需要对置物板进行振动控制。

图6 置物板变形云图

阻尼能消耗系统振动能量,通过将系统的振动能量、声能转变为热能或其他形式的能量,可抑制板件的振动并降低辐射噪声[21]。因此可以对后备箱置物板敷设阻尼材料,抑制振动,降低噪声。按照与车身连接方式的不同,阻尼材料分为热熔类片状阻尼、磁吸类片状阻尼和粘贴类片状阻尼3种。

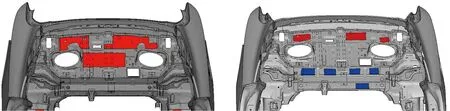

采用渐进优化算法对置物板阻尼材料敷设进行布局,初步方案如图7a)所示,敷设阻尼材料在降低噪声的同时增加了车身质量,因此需要优化置物板阻尼材料的敷设布局。

考虑到工程应用的方便性和实用性,以车身动态损耗因子(一个振动周期内阻尼消耗的能量与总的机械振动能之比)最大、阻尼材料体积最小为目标[22-25],提高材料的利用率。经过对置物板阻尼的材料类别、敷设布局和面积进行最优化分析与计算,置物板阻尼材料敷设优化方案如图7b)所示。优化方案采用磁吸类片状阻尼(图中蓝色部分)和热熔类片状阻尼(图中红色部分)2种,与初步方案相比,阻尼材料敷设面积减少48%,质量减少54%。

a)初步方案 b)优化方案

敷设阻尼材料前、后后备箱置物板的振动曲线如图8所示。由图8可知:后备箱置物板敷设厚2.0 mm的阻尼材料能有效降低频率为320~450 Hz的噪声,噪声最大降低10 dB,说明后备箱置物板敷设阻尼材料对降低车内高频噪声有效。

图8 敷设阻尼材料前、后后备箱置物板的振动曲线

3 实车试验

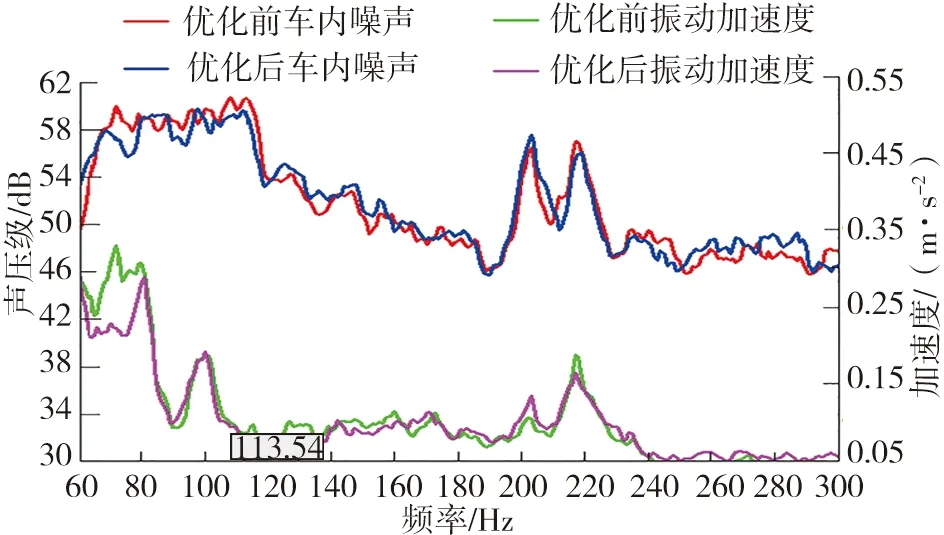

图9 置物板焊接加强板前、后后排乘客左耳处噪声与振动曲线

3.1 后备箱置物板加强方案

根据优化设计方案,在后备箱置物板上焊接加强板。焊接加强板后的样车以60 km/h的车速在粗糙路面上进行试验,得到置物板焊接加强板前、后后排乘客左耳处噪声与振动曲线如图9所示。由图9可知:后备箱置物板焊接加强板后,频率为60~80 Hz、110~140 Hz的振动加速度明显降低;后排乘客左耳处频率为65~120 Hz的噪声有所降低,特别在频率为74 Hz时,噪声降低约4 dB,说明该方案有效。

3.2 敷设阻尼材料方案

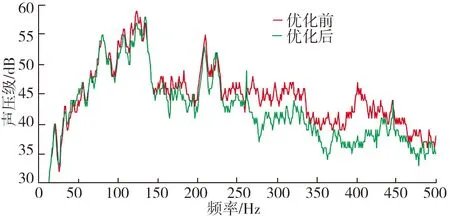

后备箱置物板敷设阻尼材料前、后,车内噪声对比如图10所示。由图10可知:置物板敷设阻尼材料后,频率为250~450 Hz的车内噪声明显降低,特别在频率为400 Hz时,车内噪声降低约10 dB。实车试验与CAE仿真分析结果表明置物板敷设阻尼材料对降低车内高频噪声有效。

图10 置物板敷设阻尼材料前、后车内噪声对比

4 结论

1)采用CAE软件对整车模型进行路面激励噪声模拟测试,发现频率为80、98、200 Hz时,整车后备箱置物板存在局部模态;通过实车试验,发现噪声峰值频率分别为74、94、400 Hz,仿真测试和样车试验均表明车内既存在低频噪声又存在高频噪声。

2)在后备箱置物板焊接加强板,改变板件的固有频率,优化后频率为60~120 Hz的噪声明显降低,尤其是在频率为74 Hz时,后排乘客左耳处噪声降低约4 dB,说明置物板焊接加强板对降低路面激励引起的低频噪声有效。

3)在置物板上敷设阻尼材料消耗系统振动能量,优化后频率为250~450 Hz时的噪声明显降低,在频率为400 Hz时车内噪声降低约10 dB,说明敷设阻尼材料对降低路面激励引起的高频噪声有效。