分步拌和抗裂型水泥稳定碎石强度和模量规律

安平,徐钦升,丁伟,秦泗龙,闫翔鹏

1.日照公路建设有限公司,山东 日照 276800;2.山东省交通科学研究院,山东 济南 250031

0 引言

在我国高速公路建设中,水泥稳定碎石基层已发展成为高等级公路基层的主要结构类型[1-3],且在今后相当长时间内仍将是高速公路基层建设的主流,与其他材料类型基层相比,水泥稳定碎石基层整体性好,承载力强,抗压强度大,抗压回弹模量高,荷载分散作用好,是路面结构的主要承重层,可较好地保证荷载作用在沥青路面上时整个路面结构不会因强度、模量不足或变形过大而发生破坏[4-6]。但大量工程应用实践表明,水泥稳定碎石基层在运营过程中出现了大量裂缝和耐久性差等问题[7-11]。为解决这些问题,研究人员从改变水泥稳定碎石搅拌工艺技术开展研究:薛少青[12]研究了振动搅拌技术对水泥稳定碎石性能的影响;杨周晓政[13]研究分离式振动拌和技术对水泥稳定碎石性能的影响;肖栋[14]研究了振动搅拌条件下的水泥稳定碎石混合料的性能及工程应用;蔡长松等[15]研究了基于拌和方式的水泥稳定碎石基层性能;闫翔鹏等[16]研究了分步拌和技术对水泥稳定碎石混合料性能的影响。工艺的改变提升了水泥稳定碎石混合料路用性能,但多采用振动搅拌技术,对水泥稳定碎石在不同拌和技术下力学性能变化规律研究较少,对减少水泥用量和用水量后混合料的性能指标变化规律的研究较少[17-20]。

本文研究分步拌和抗裂型水泥稳定碎石混合料的无侧限抗压强度和抗压回弹模量的变化规律,分析不同水泥质量分数下分步拌和工艺和常规拌和工艺对水泥稳定碎石混合料的无侧限抗压强度和抗压回弹模量规律的影响,以期减少水泥用量,提升水泥稳定碎石基层的耐久性,提高路面的工程质量。

1 试验

1.1 方案

对基于常规拌和技术和分步拌和技术的水泥稳定碎石混合料进行7 d无侧限抗压强度试验和抗压回弹模量试验,分析不同拌和工艺、不同水泥质量分数和不同养护龄期下的水泥稳定碎石混合料的7 d无侧限抗压强度和抗压回弹模量的变化规律。

试验方案为:在水泥质量分数分别为2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%、6.0%、6.5%,养护龄期分别为7、14、28 d条件下测试水泥稳定碎石混合料的7 d无侧限抗压强度;在水泥质量分数分别为2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%、6.0%、6.5%,测试水泥稳定碎石混合料养护龄期为7 d的抗压回弹模量。

1.2 水泥稳定碎石混合料的配合比

1.2.1 原材料

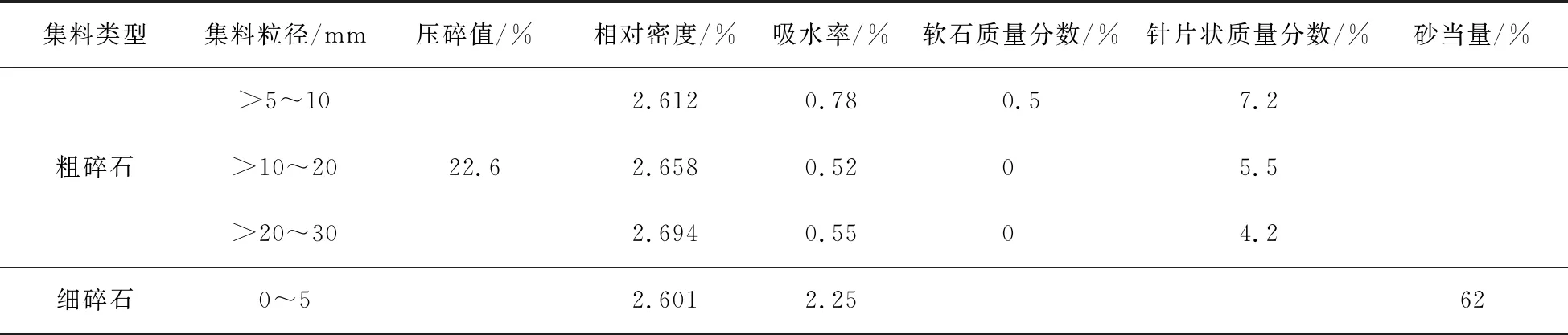

选定粒径规格为>20~30、>10~20、>5~10 mm的优质粗碎石集料及0~5 mm的优质细碎石集料,集料指标均满足文献[21]的技术指标要求,主要检测结果如表1所示。

表1 选用粗、细碎石集料的主要指标检测结果

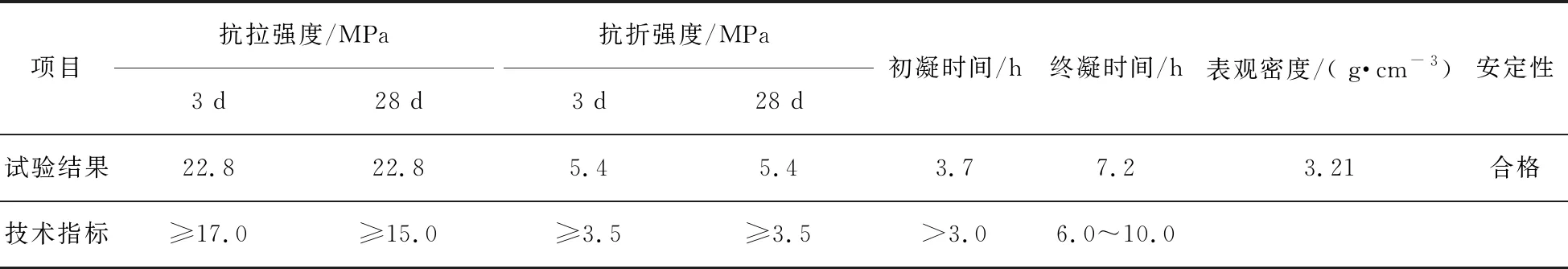

选用P.O 32.5水泥,主要技术指标如表2所示。

表2 水泥主要技术指标

选用可饮用自来水,主要技术指标如表3所示。

表3 所用水质分析试验结果

1.2.2 级配

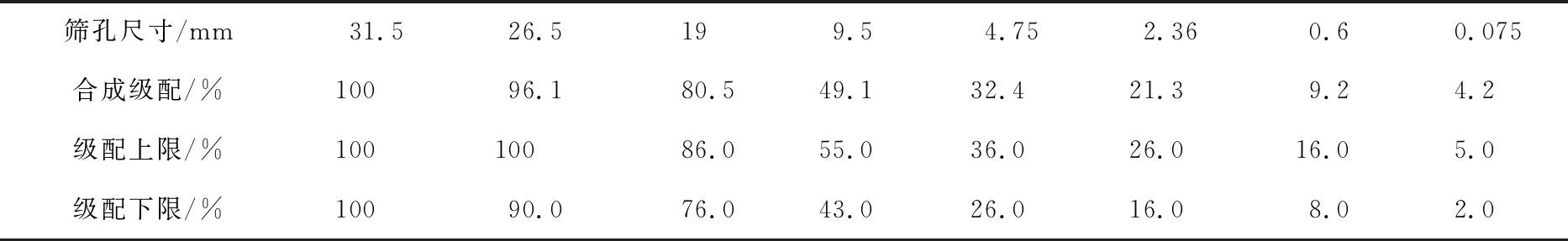

按照文献[22]推荐级配范围进行水泥稳定碎石混合料配合比设计,合成级配如表4所示。

表4 水泥稳定碎石混合料合成级配

2 试验结果及数据分析

2.1 无侧限抗压强度

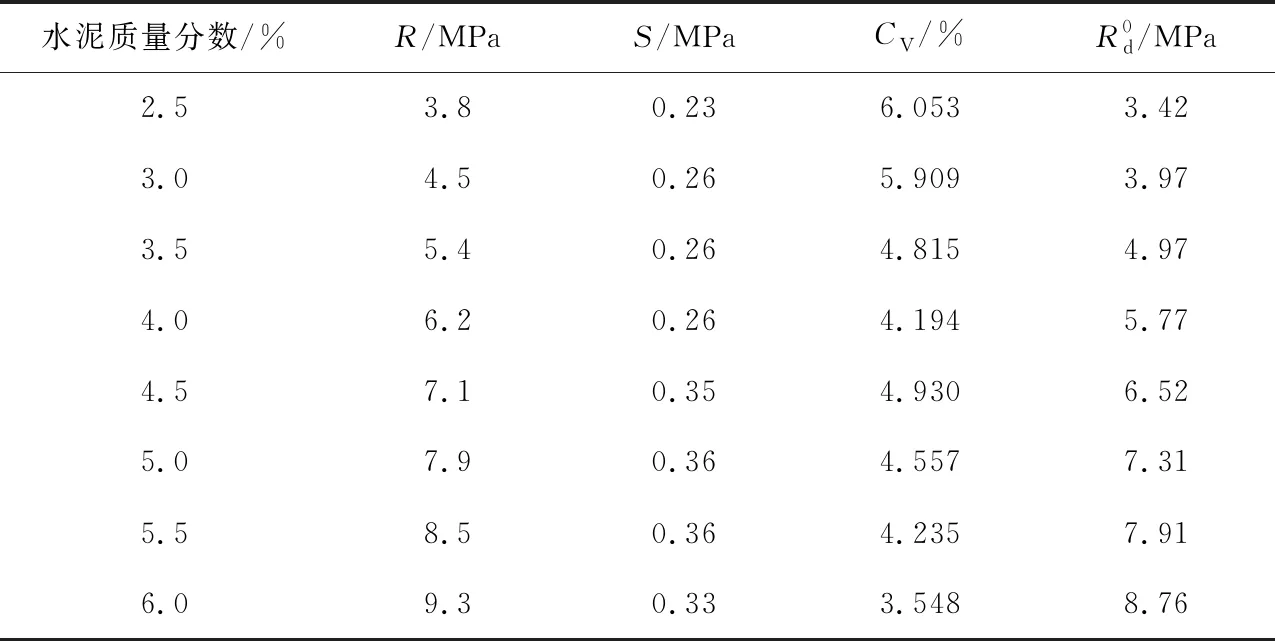

根据试验方案并按照文献[23]进行7 d无侧限抗压强度试验,常规及分步拌和工艺、不同水泥质量分数下的水泥稳定碎石混合料试验结果如表5、6所示。

表5 常规拌和水泥稳定碎石混合料试验结果

由表5、6可知:2种拌和工艺下的水泥稳定碎石混合料的R均随水泥质量分数的增大而增大;水泥质量分数相同时,采用分步拌和工艺的水泥稳定碎石混合料的R更大。原因是分步拌和技术可使水泥与水搅拌均匀,形成有一定稠度的水泥胶浆,减少或避免生成水泥团粒,提高水泥颗粒的扩散均匀度;分步拌和技术也可提升粗集料表面的裹附效果,集料凹陷部位可被拌和均匀的水泥胶浆有效填充,混合料内部的孔隙率降低,材料密度增大,界面处水泥颗粒体积浓度增大,水泥浆与粗集料界面的机械咬合作用增强,集料间的结合更稳固,有效提升水泥稳定碎石混合料的无侧限抗压强度。

实际工程中水泥稳定碎石基层一般设计无侧限抗压强度为4.5~5.0 MPa,在保证设计强度的前提下,分步拌和技术所用水泥质量分数最小约为3.0%~3.5%,常规拌和技术所用水泥质量分数最小约为4.0%~4.5%,证明采用分步搅拌技术可在同一水泥质量分数下提高水泥稳定碎石混合料的无侧限抗压强度。若要求同一无侧限抗压强度,可减少水泥用量,也间接表明分步拌和工艺可改善混合料抗裂性能。

由表6可知:在不同的水泥质量分数下,分步拌和工艺的水泥稳定碎石混合料Cv明显小于常规拌和,Cv约减小24%~47%(同一水泥质量分数下,分步拌和工艺的Cv与常规拌和工艺的Cv的差与常规拌和工艺的Cv的比值),表明分步拌和工艺可有效改善水泥稳定碎石混合料的拌和状态,提升混合料拌和均匀性。

表6 分步拌和水泥稳定碎石混合料试验结果

水泥稳定碎石混合料7 d无侧限抗压强度增量

式中:σf为分步拌和混合料7 d无侧限抗压强度;σc为常规拌和混合料7 d无侧限抗压强度。

根据表6试验数据,计算2种拌和工艺、不同水泥质量分数下水泥稳定碎石混合料的Eσ,如表7所示。

表7 2种拌和工艺、不同水泥质量分数下水泥稳定碎石混合料的Eσ

由表7可知:水泥稳定碎石混合料所用水泥质量分数较低时,基于分步拌和工艺的水泥稳定碎石混合料7 d无侧限抗压强度约比常规拌和技术高28.44%;随着水泥质量分数增加,强度增长趋势逐渐减小。总体来看,分步拌和工艺在相同水泥质量分数下7 d无侧限抗压强度更高;若要求同一无侧限抗压强度,可减少水泥稳定碎石混合料的水泥用量,提高混合料抗裂性能。

2.2 抗压回弹模量

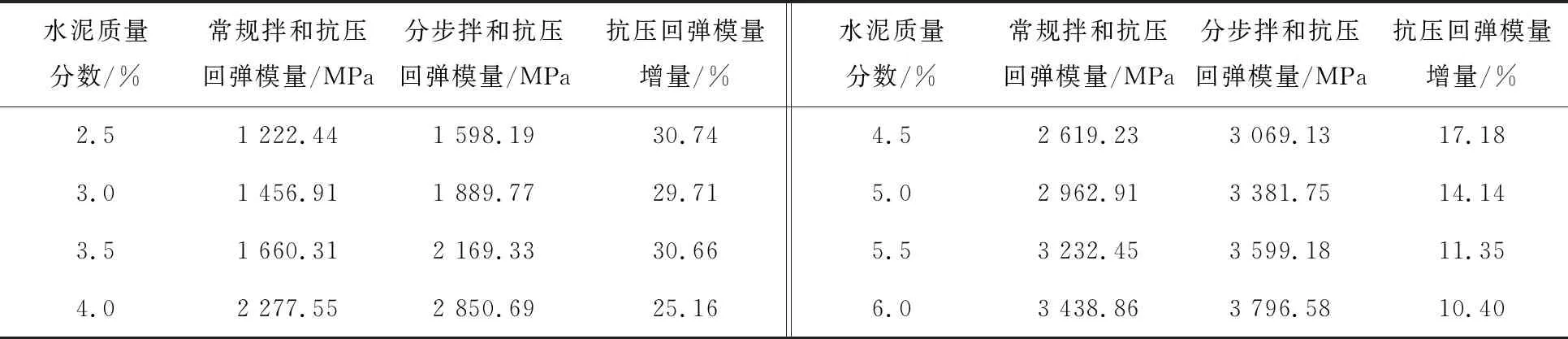

参照文献[24]要求对2种拌和工艺下的水泥稳定碎石混合料进行抗压回弹模量试验,采用UTM-100万能试验机进行加载(分6级加载,单位压力为0.5~0.7 MPa,加载速率为1 mm/min,正式试验前,先预压2次),2种拌和工艺、不同水泥质量分数水泥稳定碎石混合料抗压回弹模量结果如表8所示。

表8 不同水泥质量分数时2种拌和工艺的水泥稳定碎石混合料的抗压回弹模量

由表8可知:2种拌和工艺下的水泥稳定碎石混合料抗压回弹模量均随水泥质量分数的增大而升高;与常规拌和工艺相比,相同试验条件下,基于分步拌和工艺的水泥稳定碎石混合料抗压回弹模量更高;在水泥质量分数较低时,分步拌和成型的水泥稳定碎石混合料抗压回弹模量更大,约比其常规拌和高29.07%;随水泥质量分数的增大,分步拌和成型的水泥稳定碎石混合料抗压回弹模量增长幅度逐渐减小,但总体来看,在相同水泥质量分数下分步拌和工艺可获得更高的抗压回弹模量,强度/刚度更大,变形更小,基层耐久性相对更佳;在相同抗压回弹模量指标要求前提下,基于分步拌和工艺的水泥稳定碎石混合料可以在水泥质量分数较低时满足要求,降低混合料的水泥用量,可有效减少水泥稳定碎石的开裂,提升混合料的抗裂性能。

3 结论

1)相同条件下,基于分步拌和与常规拌和工艺的水泥稳定碎石混合料7 d无侧限抗压强度和抗压回弹模量整体变化趋势一致,均随水泥质量分数的增大而增大。

2)同一水泥质量分数下,分步拌和水泥稳定碎石混合料的抗压强度和抗压回弹模量更大。

3)分步拌和工艺可在相同7 d无侧限抗压强度和抗压回弹模量设计指标下,降低水泥稳定碎石混合料的水泥质量分数,缩减成本。