基于绝对控制测量自动化养护技术研究

尚培培

(国能朔黄铁路发展有限责任公司,高级工程师,河北 沧州 062350)

1 前言

目前,朔黄铁路大机捣固养护作业模式主要采用相对作业模式。一方面,在线路养护时缺少将绝对控制基准引入,使养护后的线路仅能保持短波平顺性,而长波平顺性得不到养护,若长波平顺性长期得不到养护,则会引起桥梁偏心、限界超限等诸多问题[1],影响列车运营安全。另一方面,传统的相对作业模式中,在大机捣固作业前需进行线路测量、写标等作业,准备工作繁重、自动化程度低、综合效率不高;在大机捣固作业时,养护数据输入采用人工拧动旋钮方式,效率低、易出错。在朔黄铁路运量大、运输繁忙、天窗时间短的情况下,如何大幅提高轨道线形测量和线路养护作业速度及质量,需探索出一套完整的、基于绝对控制测量的自动化养护作业新模式。

2 养护作业新模式探索

2.1 养护作业新模式

结合朔黄铁路实际,提出一种基于绝对控制测量的自动化养护作业新模式:首先利用朔黄铁路近期建立的一套基于绝对坐标的轨道固定桩控制网系统[2],采用动态轨道对车测量系统对既有线路线形进行绝对测量,利用设计软件对测量线路现状进行平、纵断面设计优化,将线路测量数据与优化设计后的平、纵断面数据比较分析,分别计算出大机养护所需各项参数,形成大机养护数据文件,通过数据的批量传输将各项参数文件传给大机,从而实现线路全过程自动化养护作业。

2.2 新模式试验

为了验证利用已有固定桩控制网,采用轨道对车测量系统对轨道线形的现状进行绝对测量,再配合大机进行线路捣固维护作业模式的应用效果,选择在朔黄铁路下行正线K89+300~K90+000范围内开展轨道对车测量系统配合大机养护的试验。试验内容主要包括:

2.2.1 绝对测量 利用已有固定桩控制网,采用轨道对车测量系统对试验段落的轨道线形现状进行绝对测量。

2.2.2 确定目标线位 确定养护目标线位是实现大机自动化养护作业的基础。由于朔黄铁路现有线路较原设计线形已发生变化,原设计线位资料已无法满足大机捣固养护目标线位的要求,通过利用专用平、纵断面设计软件,结合线形绝对测量数据进行平、纵断面优化设计,确定当前线路的最佳目标线位。

2.2.3 数据分析 将养护目标线位与绝对测量数据比对分析,得到大机捣固所需各项参数,生成大机所识别的Geo、Ver文件,批量传输给大机,控制大机进行自动化捣固作业。

2.2.4 作业效果 对大机自动化捣固作业完成后的线路线形,进行再次测量,检测和分析大机自动化捣固的作业效果。

3 试验过程

3.1 基于固定桩系统的线形测量

3.1.1 架设全站仪推车 将对车系统中的全站仪推车架设在上线路上,将智能型全站仪整平并自由设站,如图1所示。

图1 全站仪推车架设图

3.1.2 固定桩控制点 全站仪自由设站时,需要至少观测周边4 个固定桩控制点,从而将控制基准引入到轨道线形测量中[3],线路两侧的固定桩控制点,如图2所示。

图2 固定桩控制点

3.1.3 测量作业 将对车系统中的动态轨检车放置在需测量的轨道上,智能全站仪自由设站完成后,即可开始轨道的线形测量。测量时,全站仪推车保持不动,人工以步行速度推动动态轨检车向全站仪车方向行进,采集动态轨道数据,完成轨道线形的测量工作,测量作业如图3所示。

图3 动态轨检车测量轨道场景

3.2 养护目标线位的确定

3.2.1 平曲线优化设计 基于轨道动态测量得到的轨道中心线实测坐标,采用“既有线平曲线优化设计软件”,参照朔黄铁路设备综合图及《改建铁路工程测量规范》[4]、《铁路线路设计规范》等相关技术规范,对平面曲线进行优化设计[5],平曲线优化设计如图4所示。

图4 平曲线优化设计图

3.2.2 纵断面优化设计 基于轨道动态测量得到的低轨实测高程,采用“纵断面优化设计软件”,参照朔黄铁路设备综合图及《改建铁路工程测量规范》、《铁路线路设计规范》等相关技术规范,对线路纵断面进行优化设计,纵断面优化设计如图5所示。

图5 纵断面优化设计

3.2.3 数据处理 以平曲线及纵断面优化设计后的线路线形为目标线形数据,将实测线形数据与目标线形数据比对分析,计算线路养护的起、拨道量,由软件自动生成大机自动化捣固作业所需的Geo、Ver文件,数据如图6所示:

图6 捣固机能识别的Geo及Ver文件

3.3 大机自动化捣固作业

大机开行至作业区后,将Geo、Ver 文件通过U盘导入到捣固车的ALC(线路控制计算机系统)中,启动大机上的控制计算机,打开WinALC专业软件,根据作业方向(从小里程往大里程或从大里程往小里程),确定是否勾选反向作业,将大机对准起始作业点,输入相应的准确里程,点击“OK”即可控制大机进行自动捣固作业。在自动化捣固作业过程中,WinALC 系统自动控制每个作业位置处的起拨道量,不再需要人工输入。

3.4 大机自动化捣固作业效果分析

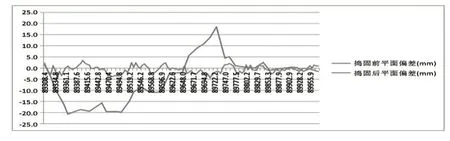

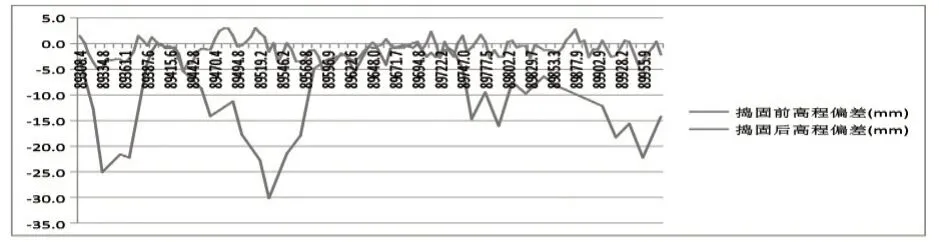

大机按照事先提供的Geo、Ver文件进行自动化养护作业完毕后,再次使用动态轨道对车测量系统对养护后的线路现状进行检测,得到试验段落在大机养护前后线形状况的数据对比,如图7、图8所示,平面偏差面向大里程,左偏为负,右偏为正,高程偏差比设计值低为负,比设计值高为正。

图7 捣固前后平面偏差

图8 捣固前后高程偏差

根据分析线路平、纵断面养护前后对比图可以得出使用轨道对车测量系统配合大机进行自动化养护,在养护作业完成后,线路的平面位置、高程位置以及线路的平顺性均有显著改善。养护作业后,朔黄铁路的例行动态检测车检测结果也表明,试验段落线路的几何状态均满足动态检测各项指标要求,无任何出分点。说明使用轨道对车测量系统配合大机进行自动化养护作业能够满足朔黄铁路养护需求。

4 两种养护作业模式的对比

4.1 对比分析

将相对养护作业模式与基于绝对控制测量的自动化养护作业模式在线路测量精度、自动化程度、人为误差干扰、上道次数、测量效率等方面进行分析比较,基于绝对控制测量的自动化养护作业模式具有明显优势,如表1所示。

表1 两种养护模式对比情况表

4.2 自动化养护作业模式优点

4.2.1 唯一标准 基于基础数据(轨道固定桩控制网系统)进行线路的绝对测量,结合实际测量数据对线路重新进行平、纵断面设计,形成标准线形,线路的轨道固定桩控制网和标准线形一经确定,永久不变,以此作为分析和计算起、拨道量数据的参照标准。

4.2.2 数据精准 线路绝对测量数据全面、准确,精度高且均匀[6],提高线路短波平顺性养护质量,对线路长波平顺性进行养护,降低轮轨磨耗,延长轮对及钢轨的使用寿命。

4.2.3 标准线形 充分考虑线路安全限界、桥梁偏心等因素,以标准线形作为养护目标值,避免线路养护对线路安全限界和桥梁偏心的影响。

4.2.4 效率高且误差少 线路养护参数数据以Geo、Ver文件输入大机WinALC系统,由ALC系统控制大机进行自动化养护作业,改变传统由人工拧动旋钮的数据输入方式,能够大幅提高作业效率、有效避免人为因素产生的误差。

4.2.5 周期短且精度高 采用动态轨道对车测量系统基于轨道固定桩控制网进行线路测量,实现轨道测量全程自动化作业,轨道动态测量效率可达1.2km/h,与大机作业效率相匹配,一次上道即可获取所需数据,缩短数据采集周期,数据精度高,人为因素引起的误差少。

5 结论

相对养护作业模式已无法满足朔黄铁路线路养护需求,基于绝对控制测量的自动化养护作业模式采用“轨道固定桩”和“标准线形”为基础数据,利用短暂的天窗时间高效、高精度地完成快速轨道测量,应用动态轨道对车测量系统实现基于轨道固定桩控制网系统的快速轨道测量、配合大机进行自动化养护作业的全部流程,具有较强的可实施性、可推广性。