矿用掘进机自动截割控制系统及工程应用研究

李淑玲,朱 彤

(1.西安欧亚学院,陕西 西安 710065; 2.中兴通讯西安研究所,陕西 西安 710065)

在煤矿领域应用掘进机时表现出了很大的优势,如支护要求较低、作业效率高等,掘进机已经成为煤矿开采中非常重要和关键的机械设备[1]。掘进机根据其整体结构又可以分为多种形式。其中,悬臂式掘进机以其显著的优势应用最为广泛,可以适应现场情况截割出不同形状的截面[2]。受技术水平限制,我国煤矿中使用的掘进机的自动化控制水平普遍偏低,很多时候需要通过人工操作才能完成设备的各项功能,这在很大程度上制约了掘进机生产效率的提升,从而影响采煤效率的提升[3]。针对该问题,国内学者的技术人员开展了相关的研究,设计了矿用掘进机的控制系统,并在实践中取得了一定的有效果,为设备作业效率的提升奠定了坚实的基础[4]。

本文在充分借鉴已有成功经验的基础上,结合某煤矿中使用的掘进机,设计了自动化控制系统,可以实现自动化截割,效果良好。对于促进煤矿领域技术水平的提升具有一定的理论和实践意义。

1 掘进机的结构概述

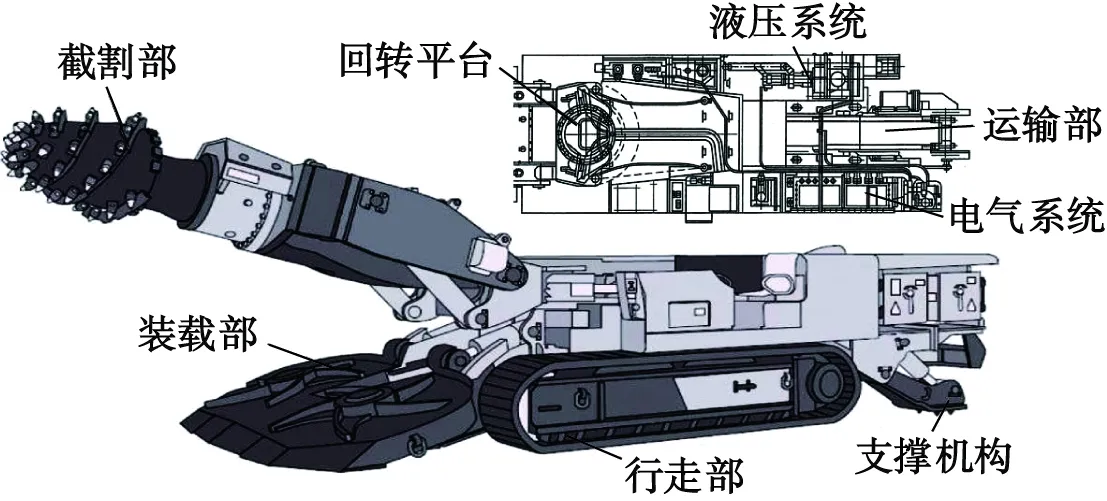

掘进机的结构形式有很多种,不同结构具有各自的优缺点,适用于不同的场合。考虑到悬臂式掘进机在煤矿中的应用比较广泛,本文以EBZ200C悬臂式掘进机为例进行分析和研究,该型号悬臂式掘进机的主要结构如图1所示。由图1可知,掘进机可以划分成为3个部分,分别为机械系统、电气系统和液压系统。其中,机械系统包括多个部分,比如行走部、装载部、截割部、运输部、回转平台等。电气系统在液压系统的作用下实现对各机械结构件的控制,从而实现掘进机的各项功能,完成掘进工作[5]。

图1 EBZ200C型掘进机的主要结构示意Fig.1 Schematic diagram of main structure of the EBZ160M roadheader

由图1可以看出,掘进机的机械结构非常复杂,只有确保各结构之间密切配合,才能够确保设备的稳定运行,这对自动截割控制系统的性能提出了相对较高的要求。所以,掘进机控制系统一直以来都是该领域研究的热门问题。

2 控制系统整体方案的设计

2.1 整体方案设计

在分析矿用掘进机自动截割控制系统基本需求的基础上,对其方案进行了整体设计,掘进机控制系统的整体方案如图2所示。由图2可知,整个系统主要由检测单元、控制单元、执行单元构成,还包括信号放大单元和负载比例换向阀组。其中,检测单元主要为回转油缸、升降油缸传感器和电流传感器,主要作用是对油缸位移大小和截割电机电流大小进行实时检测,所有传感器都嵌入到设备内部,不会对其正常工作造成影响。传感器得到的数据信息传入下位机控制器中进行分析。截割电机电流可以反映设备的运行功率,电流越大意味着煤岩硬度越高,此时需要适当降低截割头的移动速度,以适应高硬度的煤岩属性,确保设备的稳定可靠运行。

图2 掘进机控制系统的整体方案Fig.2 Block diagram of the overall scheme of roadheader control system

自动截割控制系统的控制模块主要由4个部分构成,分别为操作手柄、遥控器、下位机PLC、上位机智能工控面板。PLC放置在位于驾驶座椅旁边的工控箱内,上位机和下位机之间基于CAN总线通信实现数据信息的交互。PLC内最重要的硬件设施为CPU和输入、输出模块,输入和输出模块负责数据的传入与传出,CPU模块负责对数据信息的分析与处理,其性能好坏会对整个自动截割控制系统的性能产生决定性的影响。PLC下达的控制指令需要通过比例放大板进行放大,然后通过比例换向阀进行处理后才可以对油缸执行。

2.2 系统的基本原理

矿用掘进机自动截割控制系统的基本原理:掘进机启动后,控制系统开始工作,首先通过检测单元对回转油缸和升降油缸的具体位置进行检测,同时对截割电机的电流进行检测。检测信号传入到下位机控制器中进行分析与处理,控制系统结合实际情况下达控制指令,基于比例换向阀组对回转油缸和升降油缸进行控制,进而对截割头进行控制,达到自动截割的效果。由于不同部位的煤以及煤夹矸的硬度存在很大的差异,这种硬度差异可以通过截割电机的电流进行反馈,检测到的电流信号反馈到PLC中进行分析后,系统会下达控制指令,适当调整电机的速度转速,从而调整截割力的大小,确保截割效率最高。

3 控制系统的硬件设计

3.1 PLC与智能工控面板

PLC控制器和智能工控面板分别属于自动截割控制系统的下位机和上位机,两者之间基于CAN总线实现数据的通信,两者组合使用具有良好的稳定性和运行速度。

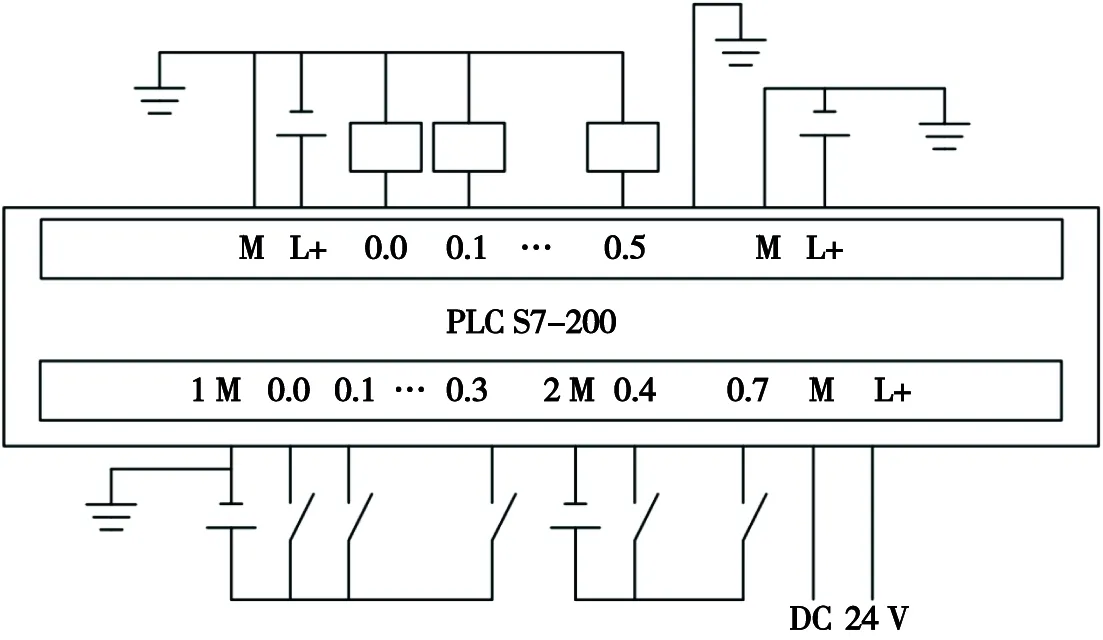

(1)PLC控制器。由图2可知,下位机PLC控制器需要对传感器传输的数据进行分析和处理,数据分析速度会直接影响控制系统的性能,所以对PLC控制器的性能提出了相对较高的要求。结合实际情况选用S7-200型PLC控制器(图3)。CPU是PLC控制器中的核心,该型号控制器中使用的CPU型号为222。CPU的输入接口和输出接口数量分别为8个和6个,完全能够满足本系统的实际使用要求,可以非常方便与其他硬件设施进行连接,实现系统功能的扩展。控制器的存储空间为6 KB,拥有4个完全相互独立的高速计数器,频率达到了30 kHz。拥有丰富的数据传输模块,可以基于CAN总线通信协议、PPI通信协议、MPI通信协议、RS232通信协议实现数据的传输,可以满足多场景的使用需要[6]。

图3 S7-200型PLC控制器的电路原理Fig.3 Circuit schematic diagram of S7-200 PLC controller

(2)智能工控面板。目前市面上同样有多种类型的智能控制面板可供选择,结合实际情况选用的是Power Panel 400系列智能工控面板,具体型号为PP480。该类型控制面板同时支持多个程序运行,并且可以针对不同的控制程序设置独立的循环时间,正好适合本控制系统。该系统中需要同时独立运行的程序主要包括边界控制程序、记忆截割程序、自动截割程序等。

3.2 主要传感器的选型

(1)位移传感器。位移传感器的作用主要是对回转油缸和升降油缸的位移量进行检测,根据检测结果判断截割头所处的空间位置,为自动截割控制过程的顺利进行奠定坚实的基础。位移传感器的检测精度会对煤矿巷道的边界控制精度产生非常重要的影响。在对比多种位移传感器的基础上最终选用的是GUC 1000型传感器,属于本质安全型装置,能满足煤矿应用场景,检测得到的是0~20 mA的模拟量信号。GUC 1000型位移传感器的安装原理如图4所示。

图4 位移传感器的安装原理Fig.4 Installation principle of the displacement sensor

传感器的探头直接安装在液压油缸活塞杆内部,活塞在运动时会通过磁环产生脉冲信号被传感器检测到,该型号传感器的有效量程为1 000 mm,可以满足要求。

(2)电流传感器。电流传感器的作用主要是对截割电机运行时的电流大小进行检测。本文所述型号的掘进机共包含有3台型号相同的截割电机。选用电流变送器对掘进机截割电机的输出电流进行检测,具体型号为GS30-800AAC。正常工作时需要通过DC 18 V电源进行供电,输出的同样是0~20 mA的模拟量信号,需要通过A/D转换器进行转换后才能够输入到PLC控制器中。

3.3 其他重要硬件设施

(1)比例放大板。在自动截割控制系统中,比例放大板与PLC控制器进行连接。所有PLC控制器下达的指令都需要通过比例放大板对信号进行放大处理后,再传输到执行机构中。系统中使用的比例放大板具体型号为EV22K2-12/24,输入到比例放大板中的电流信号通常不会超过20 mA,但经过放大板处理后输出的电流信号可以达到270~630 mA[7]。

(2)电液比例换向阀。电液比例换向阀是自动截割控制系统中最为关键的电气结构,主要作用是执行PLC控制器下达的控制指令,对压油缸进行控制,从而实现对截割头的控制。换向阀可以对液压油缸中的液压油流动方向及其流动速度进行控制,从而控制截割部的旋转速度、方向,升降速度、方向等。本案例中选用PSL型比例阀,性能比较稳定,可以实现速度的无极调节,从而保障掘进机运行过程的稳定性和可靠性[8]。

4 自动截割控制流程及其方法

4.1 自动截割控制流程

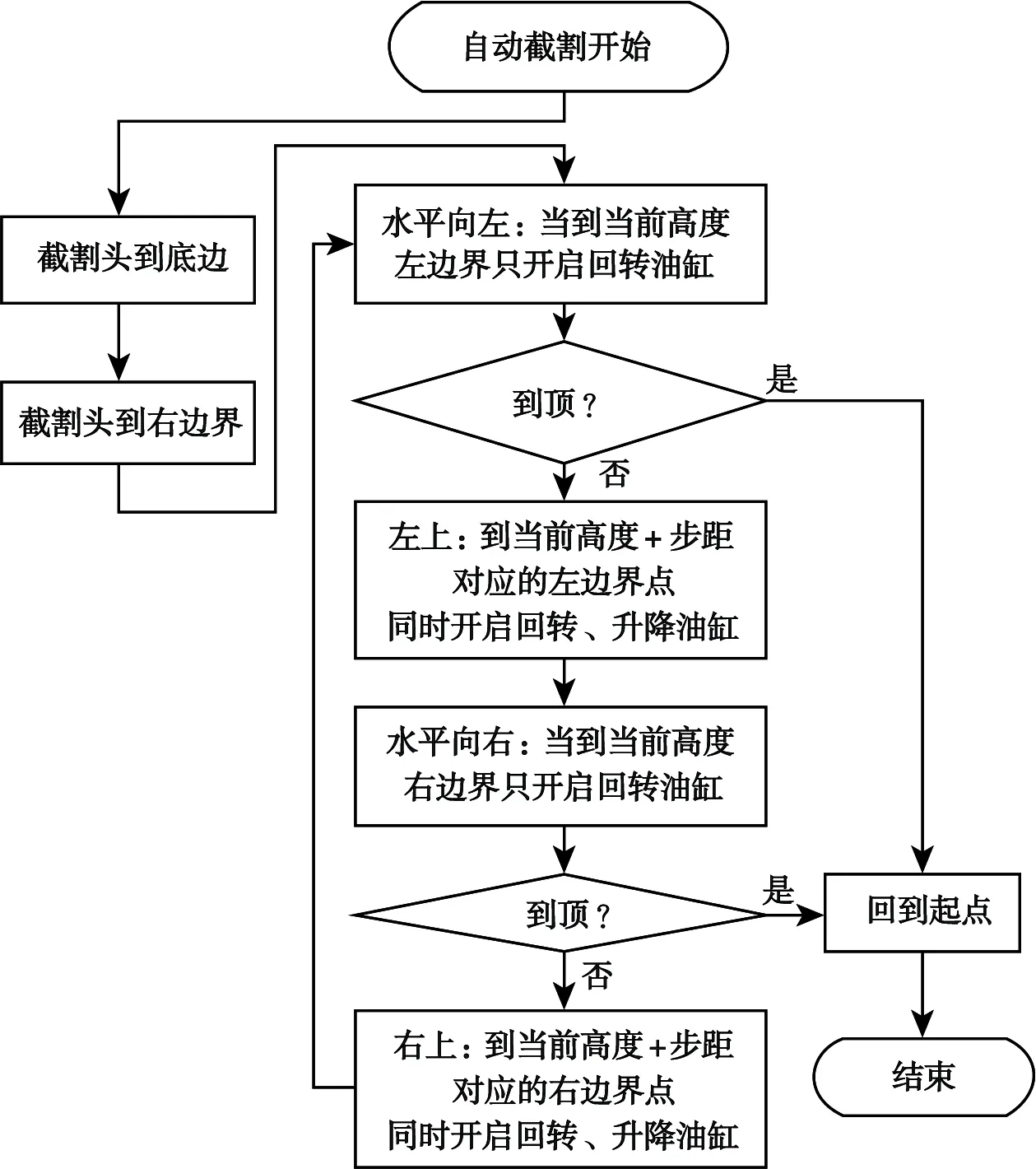

自动截割过程遵循“从左至右、从下至上”的顺序进行截割,自动截割控制系统的工作基本流程如图5所示。

图5 自动截割控制基本流程Fig.5 Basic flow chart of automatic cutting control

由图5可知,自动截割控制系统开始工作后,会将截割头移位到底部的右边界上,然后从左至右开始沿直线截割,整个过程中只有回转油缸工作,升降油缸固定不动,到达左边界后截割头上移一段距离后开始从右至左截割,这样循环往复直到截割头到达巷道的顶板,巷道掘进过程完成。完成上述1个完整的截割周期后,截割头又会回到右下角原点,再次对煤岩进行截割,实现巷道的不断向前推进。

控制系统除了控制截割头按照设定的线路进行运动以外,最重要的是根据截割电机的工作电流对煤岩的硬度进行间接识别。如果遇到部分区域的煤岩硬度相对较大时,截割电机的电流会瞬间变大,此时系统可以调整截割电机的输出转速,避免电机工作电流过大对电机造成的损伤甚至损坏,影响设备运行过程的稳定性。

4.2 自动截割控制方法

矿用掘进机自动截割控制系统基于PID控制方法对截割头进行控制,这种控制方法已经在工程中得到了普遍的应用,具有多方面的优势,如运行可靠性高、工程实现简单等[9]。控制基本原理是将实际测量值与理想设定值进行比较,将两者之间的偏差输入到控制器中进行分析与处理,并下达控制指令,执行机构根据控制指令控制机构的运动,从而保障机构运动的精度。PID控制过程可以分成3个环节,分别为比例环节、积分环节和微分环节,每个环节对应有系数[10]。系数的设置会对控制系统的性能参数显著的影响,为了保障控制效果和精度,需要充分结合实际情况对系数进行设置。比如,过大的比例系数能够在一定程度上提升系统的控制精度,但是系统的稳定性会大打折扣。基于PID技术的控制系统原理如图6所示。

图6 基于PID技术的控制系统原理Fig.6 Principle block diagram of controlsystem based on PID technology

由图6可知,截割机构运行中产生的数据信息会通过传感器采集后传输到控制器中,这样形成了一个闭环控制系统。传感器检测到的数据传输到控制器中,与系统设定的数值进行比较,控制器根据两者之间的偏差值输出控制信号。PID控制技术能够有效保障控制系统运行过程的精度和稳定性。

5 工程应用研究

5.1 工程概况

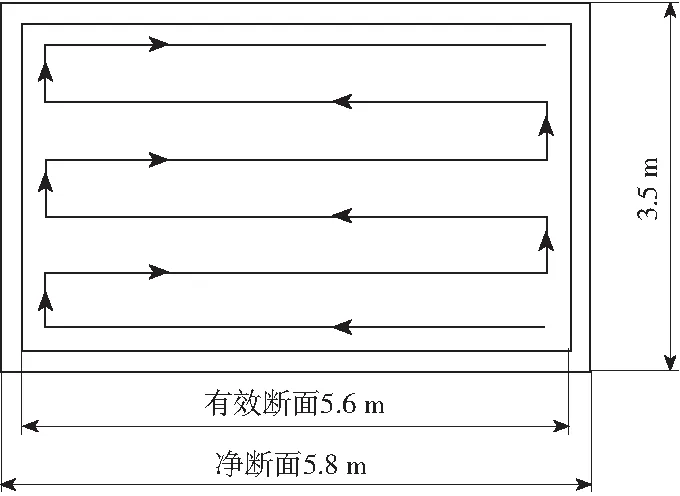

某煤层巷道的底板主要由泥岩和炭质泥岩构成,同时包含有部分粉砂岩,基本底主要为粉砂岩,具有良好的稳定性,顶板主要由粗粒砂岩构成,稳定性高。现利用部署有本文设计研究的自动截割控制系统的EBZ200C掘进机对该巷道进行掘进处理。掘进巷道为矩形,长度为5.8 m、高度为3.5 m,截割顺序为自下而上、从右至左,截割过程中两帮分别预留0.5 m,进刀深度控制在0.65 m。EBZ200C型掘进机的截割过程如图7所示。

图7 EBZ200C型掘进机的截割过程示意图Fig.7 Schematic diagram of cutting processof EBZ200C roadheader

5.2 应用效果分析

将设计的自动截割控制系统部署到EBZ200C型设备上,对其实践应用效果进行分析与评价。经过现场实践测试发现,控制系统能够实现截割头位置的准确控制,按照设定的路线对煤矿巷道进行截割,精度良好。经过现场检测发现煤及煤夹矸的坚固性系数f在1.5~2.5内变化。为了对比分析掘进机自动截割控制系统的优劣,在连续4天的19:00—21:00,每间隔10 min对截割电机的电流值进行记录,自动截割模式下截割电机电流的变化情况如图8所示。

图8 自动截割模式下截割电机电流的变化情况Fig.8 Changes of cutting motor current in automatic cutting mode

由图8中数据可以看出,在连续4 d的监测过程中,掘进机截割电机的电流最大值为116 A,最小值只有51 A,平均电流为85.26 A。当电机的电流较大时,说明截割头正在处理相对较硬的煤矸石;电流较小时,说明截割头正在处理硬度相对较软的煤层。本文所述的掘进机,其截割电机允许的最大电流为118.6 A。通过实践检测可知,设备运行时电机的电流值严格控制在了设备允许的范围以内,有效保障了电机的安全性。

为了体现自动截割控制系统的优越性,将系统调整至手动控制模式,利用同样的方法连续4 d对截割电机的电流值进行统计分析,结果如图9所示。由图9可以看出,在连续4 d的测试过程中,掘进机截割电机的电流最大值为124 A,最小值为70 A,平均值为91.21 A,并且每天都有电流值超过了电机的允许值。说明在手动控制模式下,由于煤矸石的硬度增加,截割电机经常会出现过载的现象。

图9 手动控制模式下截割电机电流的变化情况Fig.9 Changes of cutting motor current in manual control mode

基于以上分析可知,通过应用掘进机自动截割控制系统,可以对整个截割过程进行有效控制。系统可以根据煤岩硬度对截割速度进行自动化调整与控制,有效保证了设备运行过程的可靠性和稳定性。

6 结论

本文主要以煤矿中使用的EBZ200C型悬臂式掘进机为对象,对其自动截割控制系统进行了分析研究,得出以下结论。

(1)自动截割控制系统共分成为2大部分,即下位机和上位机。其中,下位机部分的作用主要是对设备运行过程中的关键数据信息进行采集与分析;上位机主要是运行系统设定的内置程序,两者之间基于CAN总线实现数据通信。

(2)下位机和上位机中选用的控制器分别为S7-200型PLC和PP480型智能控制面板,选用的位移传感器和电流传感器型号分别为GUC 1000和GS30-800AAC,比例放大板和电液比例换向阀的型号分别为EV22K2-12/24和PSL。

(3)系统工作时按照“从左至右、从下至上”的顺序对截割头进行控制,且可以根据煤岩硬度对截割电机输出转速进行控制,在保证截割效率的同时实现设备的保护。

(4)将设计的自动截割控制系统部署到EBZ200C型掘进机中,并在工程现场对系统的运行效果进行评价。发现各项功能都能够实现,达到了预期效果,在一定程度上提升了煤矿的自动化水平。