解析GB 151不带法兰固定管板计算公式和图表

李超,王林,陈永东,吴晓红

(合肥通用机械机械研究院有限公司 ,合肥 230031)

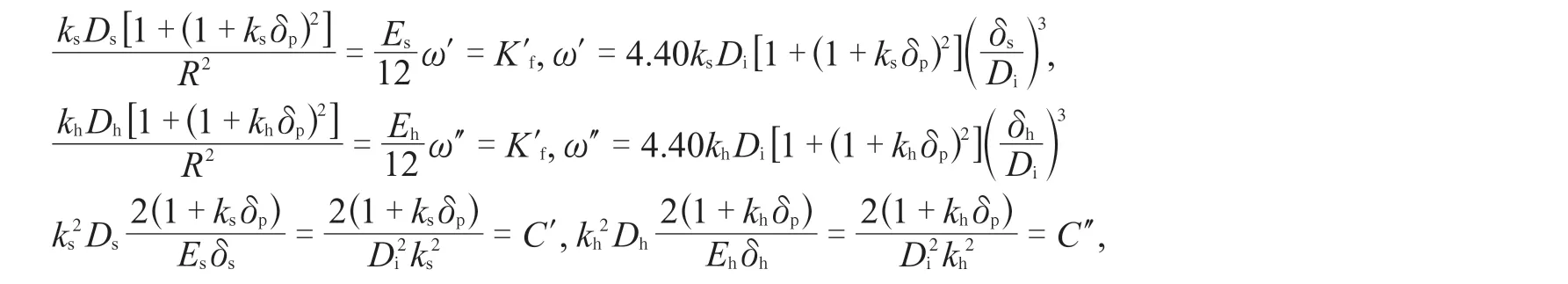

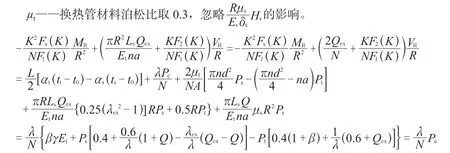

在现行国家标准GB/T 151《热交换器》[1-2],管板设计计算方法是在JB 4732[3-4]附录I的基础上进行简化而得到,与其相比,忽略管板周边不布管区和管板径向位移(不计管板膜应力)的影响,忽略壳程筒体轴向内力与端部径向位移的耦合及端部径向内力与轴向位移的耦合。标准中为了设计人员手工计算方便,大部分计算公式以计算图表的形式给出,查图计算累积误差较大,随着计算机发展和普及,以计算公式表示更精确实用(ASME[5-6]给出计算图表和计算公式),本文通过对不带法兰固定管板热交换器,管板按弹性基础板理论模型简化和理论推导,给出管板计算方法图表的计算公式,并提出一些修改意见。

1 力学模型的建立

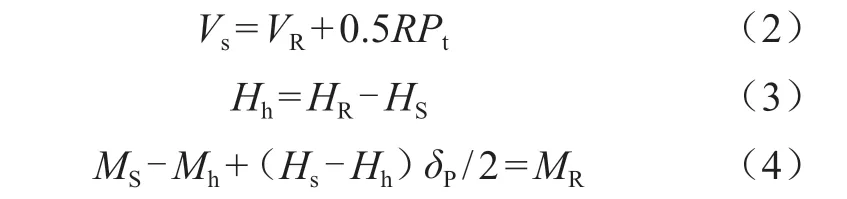

认为热交换器结构和载荷对称,沿换热管和壳程筒体中部切开可取一半作为分析模型,认为管板全区布管,沿各部件连接处切开,解除其相互约束用边界力代替,包括管箱、壳程筒体(圆柱壳)、管板布管区(开孔削弱圆板)、换热管束(弹性基础)几部分,其几何形状、相互作用内力、及位移正方向如图1所示。有Mh、Hh、Vh、MR、HR、VR、Ms、Hs、Vs共9个未知内力。

由管箱轴向力平衡:

由管箱、壳体、管板连接处内力素平衡:

式中R——筒体内半径;

Pt——管程压力;

δP——管板厚度。

忽略管板周边径向位移(uR= 0),由各部件的变形协调条件和以上四式可求得所有未知内力,由各部件的未知内力可求得其应力强度。

2 各部件变形分析

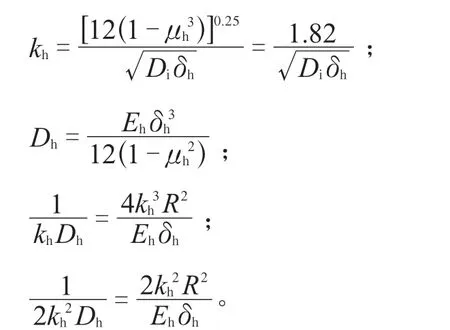

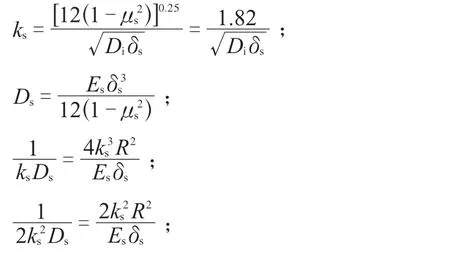

由圆柱壳理论[7]可得壳程筒体、管箱筒体径向位移和转角;管板布管区按弹性基础板[8]考虑,管束为弹性基础,可得管板挠度和转角。

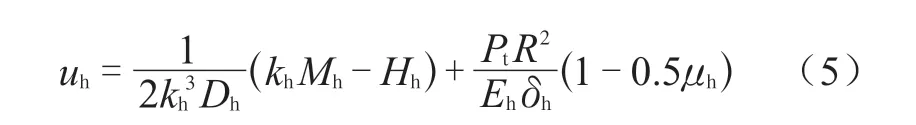

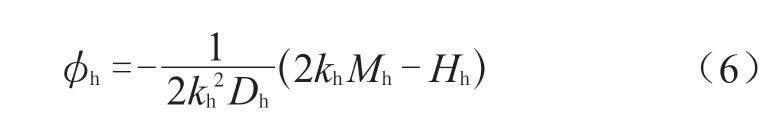

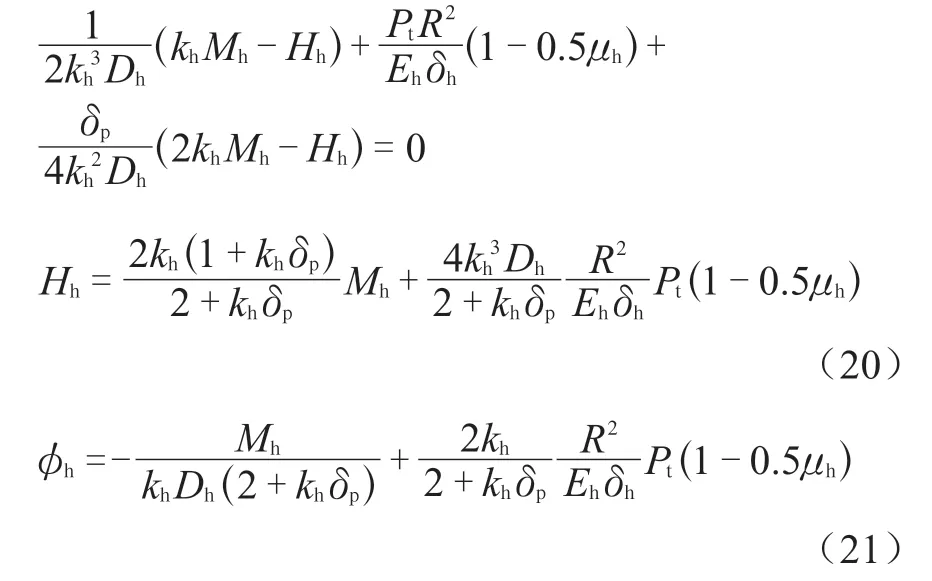

2.1 管箱筒体端部径向位移和转角

径向位移:

转角:

式中Eh,μh—— 管箱筒体材料弹性模量和泊松比(取0.3);

δh——管箱壁厚;

Di——筒体内直径;

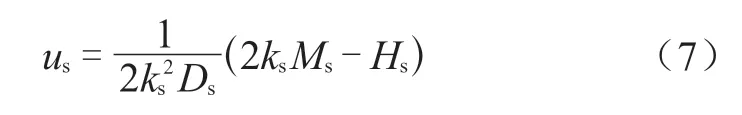

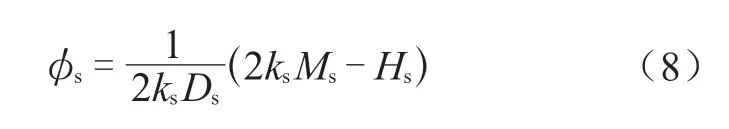

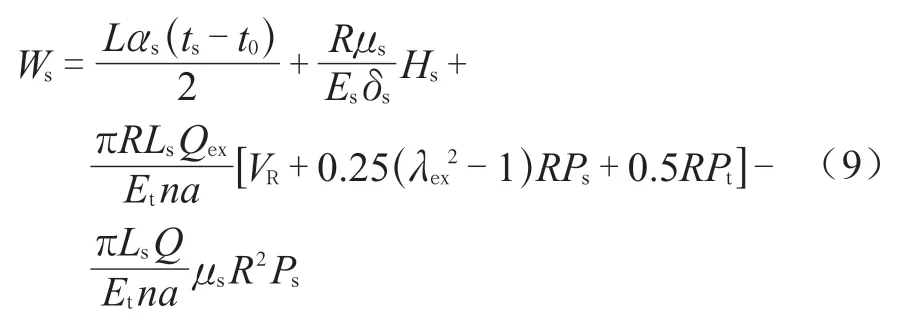

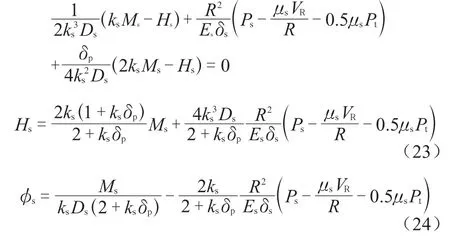

2.2 壳程筒体端部径向位移和转角及轴向位移

径向位移:

转角:

轴向位移:

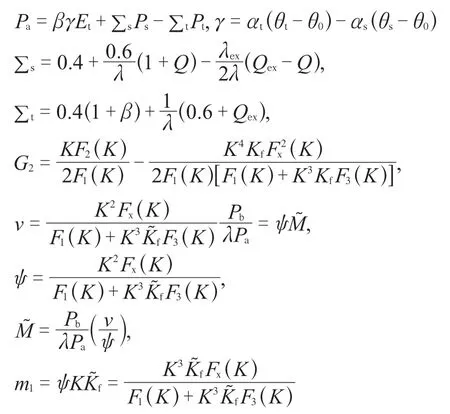

式中Ps——壳程压力,

Es,αs,μs—— 分别为壳程筒体材料弹性模量,热膨胀系数,泊松比(取0.3);

δs——壳程筒体壁厚;

ts——壳程筒体平均金属温度;

t0——装配温度;

Kex——膨胀节轴向刚度;

λex——膨胀节波峰内半径,λex=Rex/R;

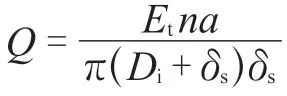

Qex—— 换热管与壳体(带膨胀节)轴向刚度之比,Qex=Q+Etna/KexLs。

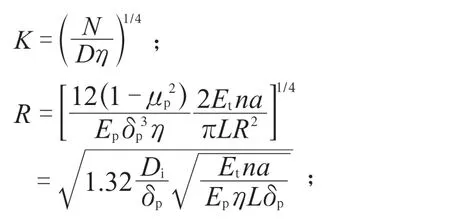

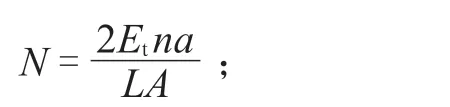

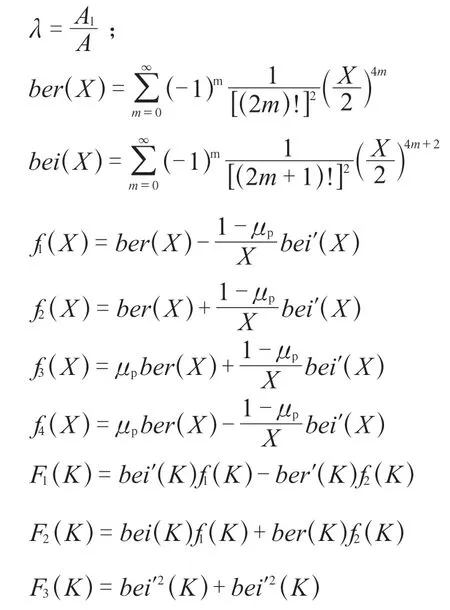

2.3 管板布管区挠度和转角

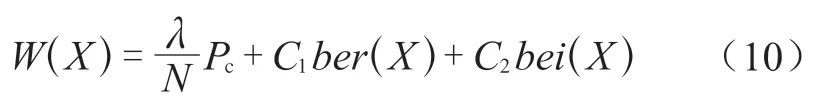

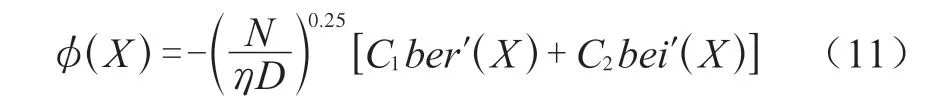

由弹性基础板理论[9],可求得管板布管区挠度和转角及弯矩:

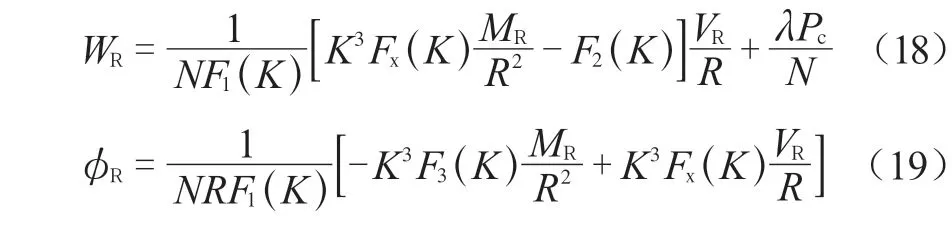

挠度:

转角:

其中:C1、C2为积分常数由外边界条件确定。

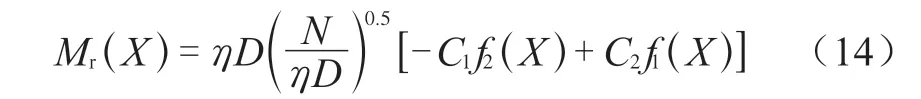

径向弯矩:

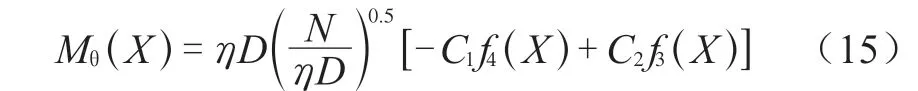

环向弯矩:

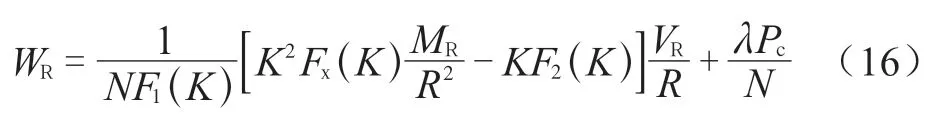

周边挠度:

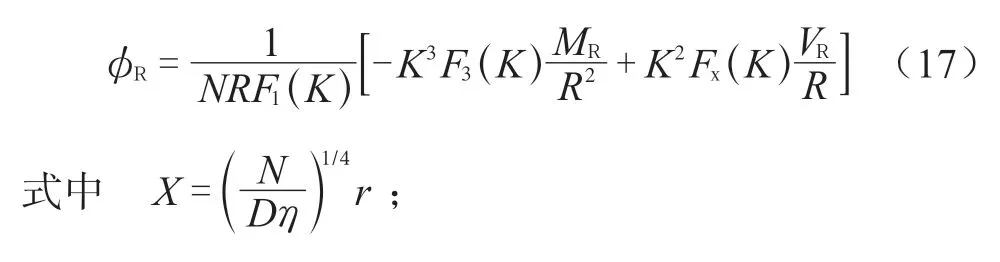

周边转角:

η——管板开孔后弯曲刚度削弱系数;

Ep、μp——管板材料弹性模量和泊松比取0.3,

Et——换热管材料弹性模量;

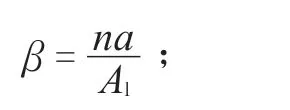

n——换热管数;

a——一根换热管横截面积;

L——换热管长度,a= π (d-δt)δt;

d——换热管外直径;

δt——换热管壁厚 ;

A=πR2;

Pc=Ps-Pt(1 +β);

Al=A- 0.25πnd2;

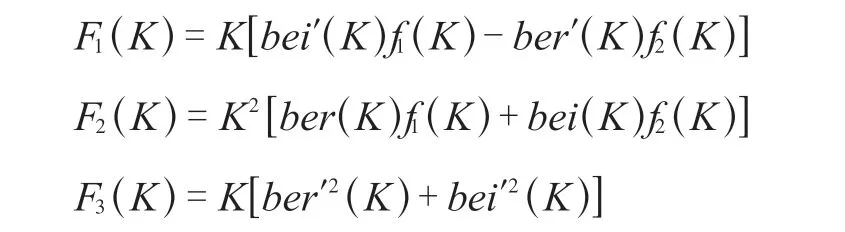

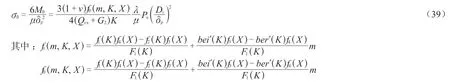

Fx(K)=ber(K)ber′(K)+bei(K)bei′(K)( 标准中χ(K))

分析设计标准中,

χ(K)同Fx(K),式(16)和式(17)中F2(K)和F3(K)与F1(K)可约去K,计算量会大一些,标准中:

3 各部件变形协调条件及各部件边界内力计算

管箱筒体和壳程筒体与管板周边变形连续条件:

由式(5)和式(6)及uR=uh- 0.5φhδp= 0得:

由式(7)和式 (8)及uR=us+ 0.5φsδp= 0得:

由φh=φs得:

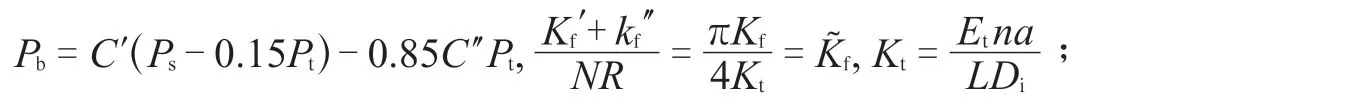

将式(20)、式(23)代入式(4)得:

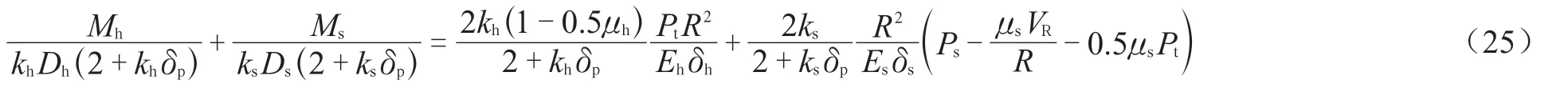

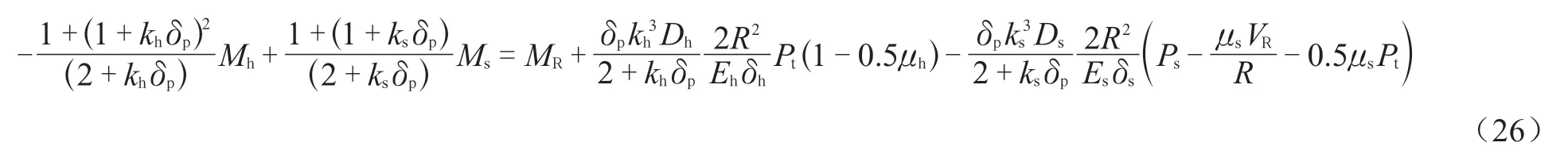

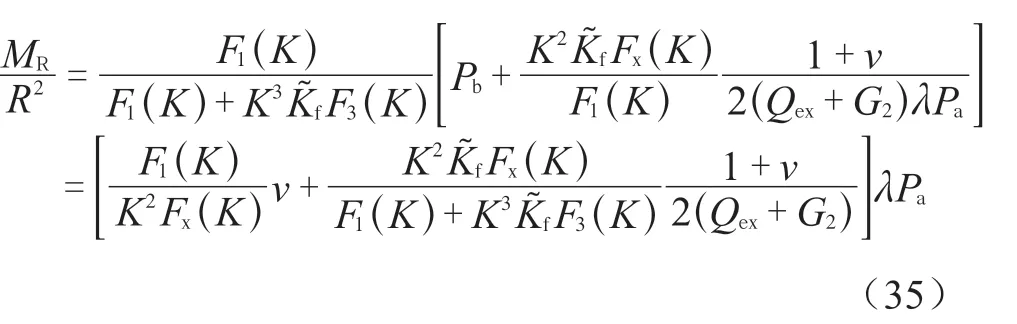

解方程式(25)和式(26)得:

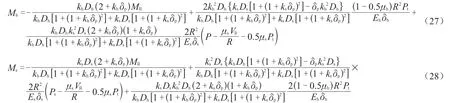

将式(26)代入式(21)或式(27)代入式(24)得:

其中标准中公式为:

对C型结构,忽略管箱和管箱法兰抗弯刚度及管程压力对管箱力矩的影响,ω"= 0,C"= 0,

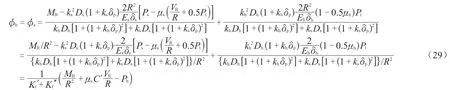

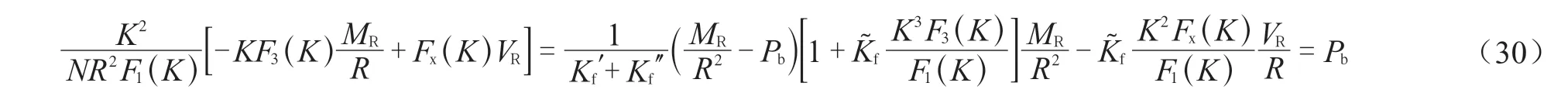

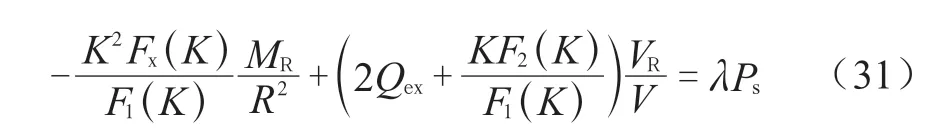

由管板边缘、壳程筒体连接处转角变形协调条件:φR=φs[式(17)、式(19),忽略μsC'项],方程两边乘以K'f+。

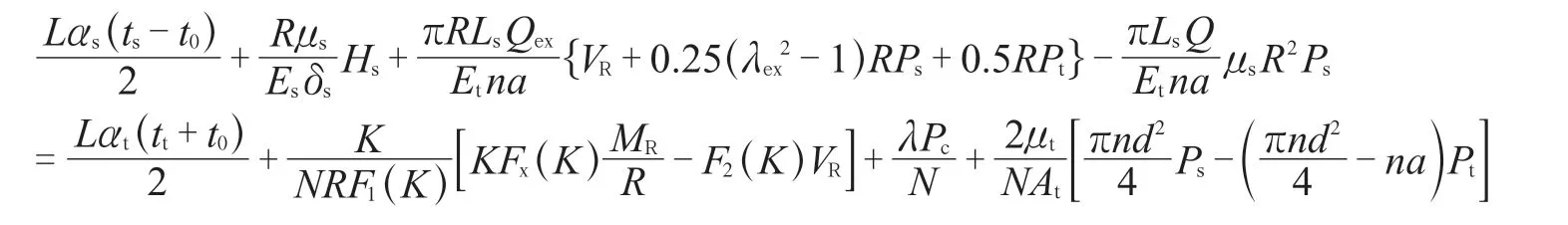

由管板边缘、壳程筒体连接处轴向位移变形协调条件:Ws=WR[式(9)、式(6)]。

式中tt——换热管金属平均温度;

方程两边乘以N得:

由式 (30)得:

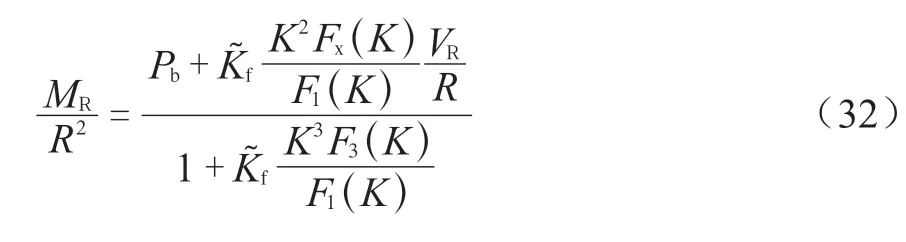

式 (32)代入式 (31)得:

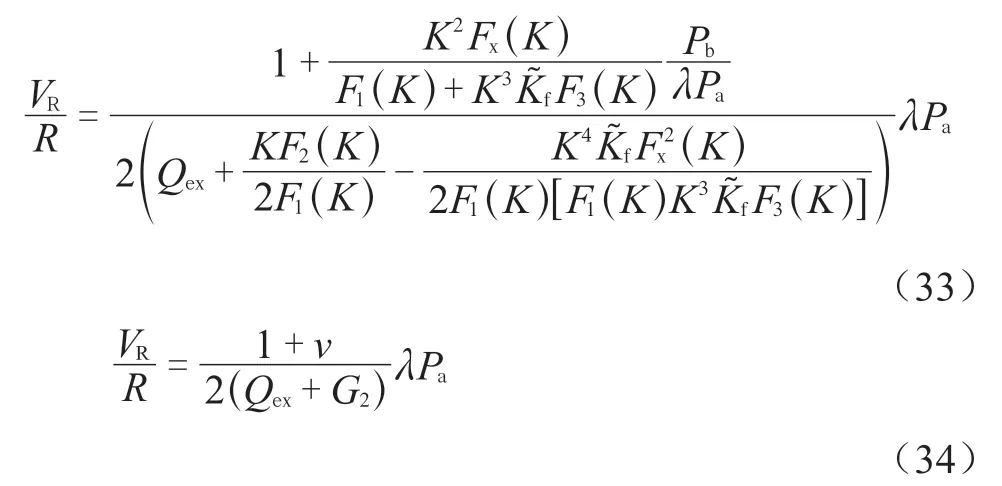

式 (33)代入式 (32)得:

其中标准中公式为:

4 各部件应力计算

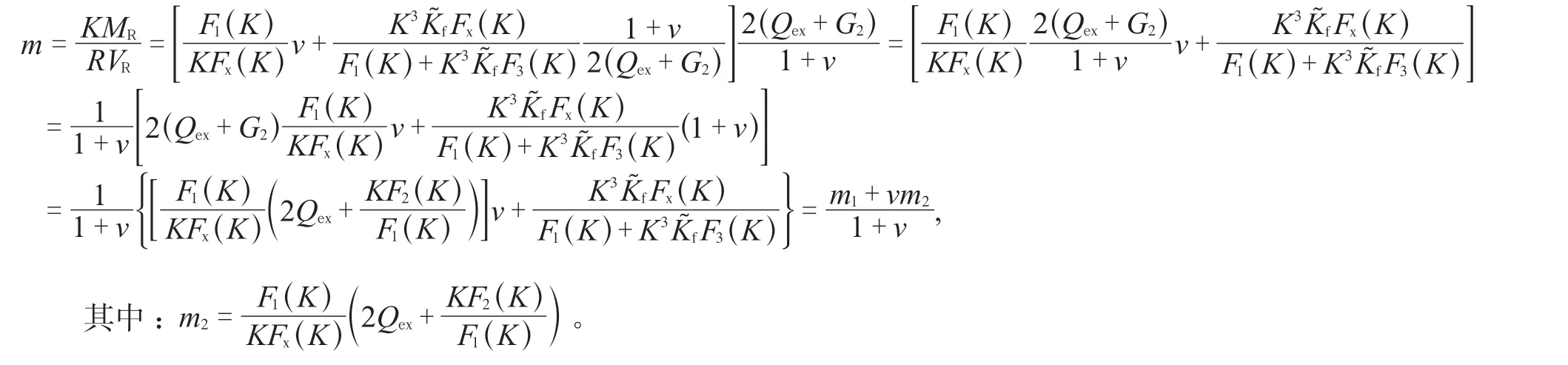

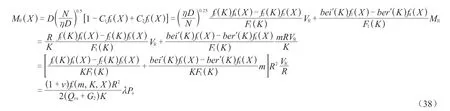

4.1 管板应力

由以上分析计算得管板周边弯矩MR和剪力VR代入2.3得积分C1[式 (12)]、C2[式 (13)],计算管板径向弯矩Mr式 (14)和环向弯矩Mθ式 (15),再计算管板弯曲应力,由VR计算管板周边剪切应力(最大)。

径向弯矩:

管板布管区径向弯曲应力:

环向弯矩:

管板布管区环向弯曲应力:

因径向弯曲应力大于大于环向弯曲应力,标准中fri为fr(m,K,X)在布管区内(r≤Rt,X≤ρtK=K-k)的最大值,frb为fr(m,K,K-k)的值,管板周边径向弯曲应力计算不考虑强度削弱系数μ,frb应不小于μm(frb<μm,取μm),fr取fri和frb大值,G1= 3fr/K。

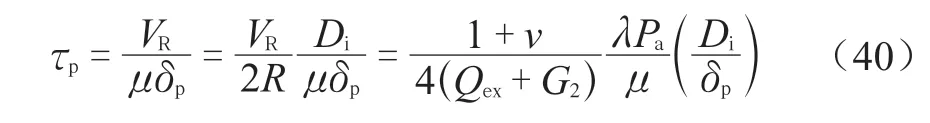

管板周边剪切应力:

4.2 筒体轴力应力

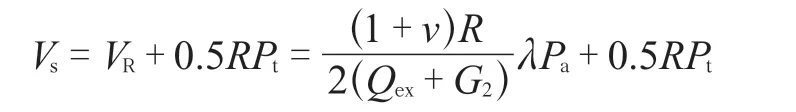

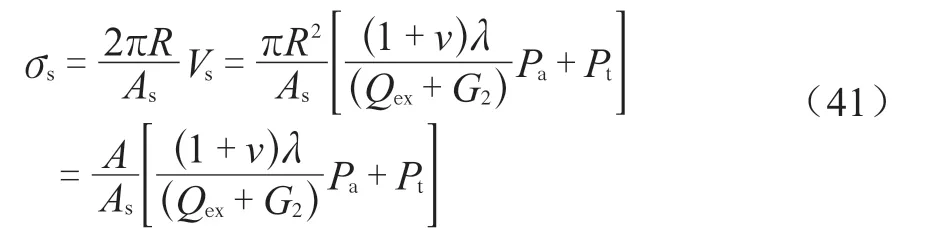

由式 (2)和式 (34)得筒体轴力:

筒体轴向应力:

标准中未考虑管、壳程筒体端部组合应力。

4.3 换热管轴力应力

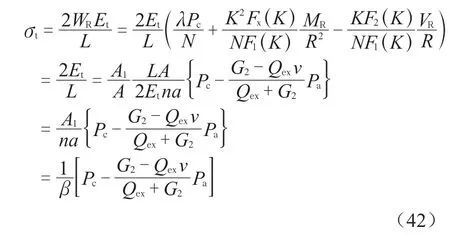

周边换热管轴向应力:

5 公式计算与标准图表对比验证

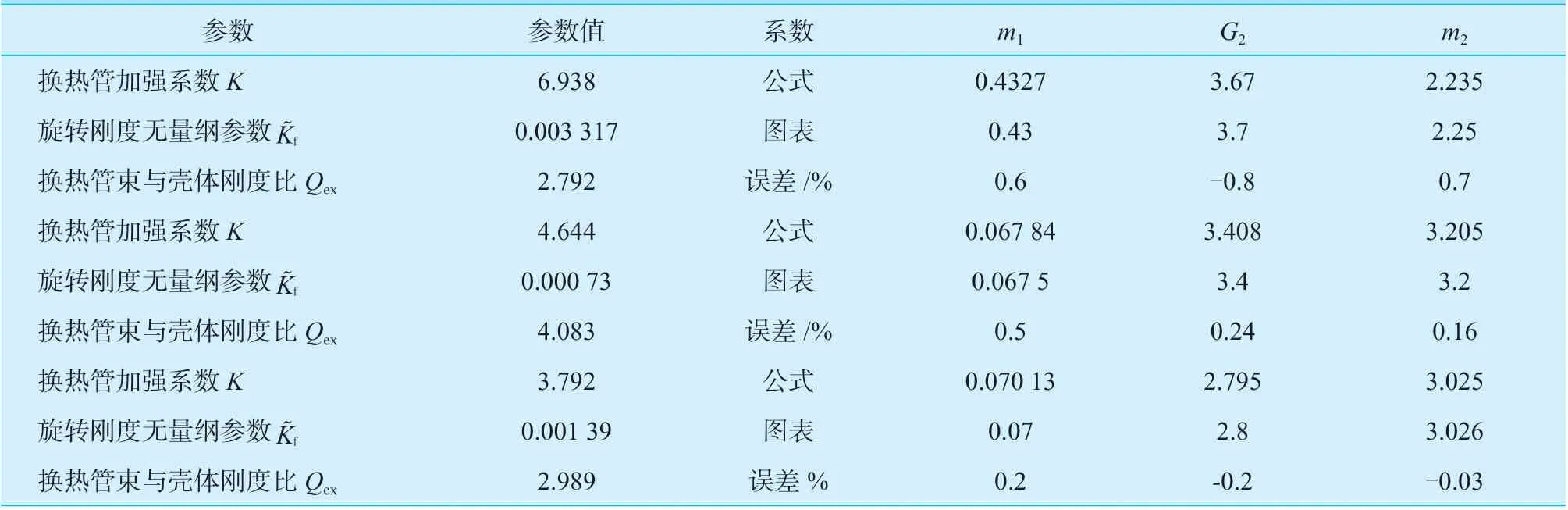

对三组数据的管板延长部分兼作法兰换热器的系数由公式和图表计算进行比较,公式和图表计算最大误差0.8%,如表1所示。

6 结论

(1)本文通过对不带法兰固定式热交换器管板模型简化和理论推导,给出管板计算方法图表公式,通过特例计算验证了推导的公式的正确性。公式对设计人员提高标准认识理解有帮助作用,利用计算机编程计算更加方便,计算精度更有保证,公式适用所有范围,无需分区间计算,计算更加统一规范。

(2)对不带法兰固定式管板,管板与管、壳程筒体直接连接,管板中面径向位移为0,在计算ω'和ω"时,应δ'f=δp(标准中取0),δ"

f=δp(标准中未说明应取0)。

(3)与分析设计标准相比,GB151忽略管板周边不布管区和管板径向位移(不计管板膜应力)的影响,忽略壳程筒体轴向内力与端部径向位移的耦合及端部径向内力与轴向位移的耦合,计算精度比分析设计标准低,按分析设计方法设计计算更精确合理。

表1 系数公式和图表计算比较Table 1 Comparison of coefficient formula and chart