金河煤矿井下主运输皮带自动化集控系统改造

魏 翔

(窑街煤电集团技术创新中心, 甘肃 兰州 730084)

引言

矿井原煤运输的稳定性在煤矿的生产效率中占据着非常重要的位置,原煤主运输皮带控制系统的稳定与安全运行,关系到煤矿生产的效率和生产系统的稳定。随着工业自动化水平的提高和智慧矿山的建设,以及集团公司“一优、三减、四化”要求,采用新技术、新设备建立矿井原煤主运输皮带自动化集控系统势在必行。

金河煤矿年产能力120 万t,原煤主运输由地面选运系统和井下主运输系统两部分组成。目前金河煤矿地面选运系统自动化集控改造项目正在完成,但井下原煤主运输系统仍为皮带机头就地操作与控制,未实现皮带机集中控制功能。本文按照智慧矿山建设的总体规划进行设计,通过设备改造与技术升级实现金河煤矿井下主运输皮带自动化集中监测与控制,提升主运输系统保障能力。

1 井下皮带主运输系统概况

1.1 主运输系统现状

金河煤矿现有六采区扩大区和八采区两个采区,其中六采区扩大区运输系统形成后的主运输路线为:工作面运输顺槽胶带输送机→工作面煤仓→六采区运输皮带机(含1496 石门皮带机)→暗斜井井底煤仓→暗斜井胶带输送机→新平硐皮带机→地面生产系统。

八采区运输系统形成后的主运输路线为:回采工作面刮板输送机→运输顺槽皮带机→工作面煤仓→1580 运输大巷皮带机→1580 煤仓→八采区皮带运输上山皮带机→八采区运输大巷皮带机→1496 运输大巷皮带机→暗斜井煤仓→暗斜井皮带机→新平硐皮带机→地面生产系统。

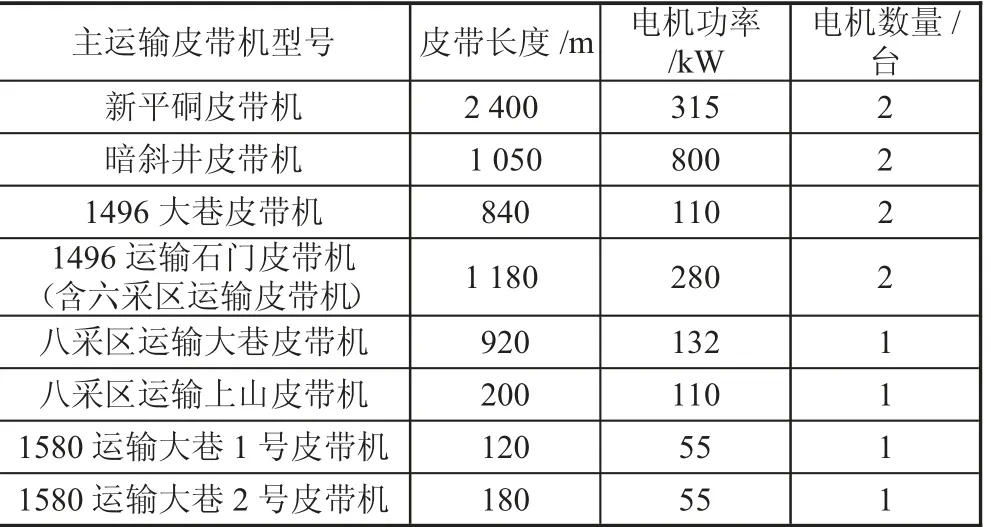

表1 主运输皮带机现状

1.2 改造范围

井下主运输系统自动化集控改造范围:从采区工作面煤仓开始,沿主运输系统至新平硐皮带机。

2 井下主运输皮带集控改造方案

根据金和煤矿井下主运输系统现状就地安装控制设备,建立井下主运输皮带集中控制系统。采用光纤网络通讯实现井下主运输系统皮带机、煤仓及煤仓给煤机等设备的运行监测、集中控制、视频监控和业务管理等功能,达到井下主运输系统安全高效运行和远程自动控制的目的。

2.1 系统组成

井下主皮带运输线远程集中控制系统由地面集控室、通讯网络、集控设备、煤仓煤位监测、专线电话系统、视频监视、皮带信号系统等组成。

2.1.1 集控室

利用新平硐皮带配电室作为井下主运输系统地面集控室。地面集控室配置地面控制箱(PLC)、监控上位机、视频服务器、电话接入器、大屏幕液晶电视、以太网交换机、打印机和UPS 电源等组成,负责井下主运输系统现场设备远程控制和自动控制,同时采集、存储、查询和统计分析现场监控系统的运行数据、曲线、事件信息、操作记录以及故障报警,远程监视设备运行情况,并进行视频图像监控。

2.1.2 通讯网络

系统采用工业以太网方式通讯,从井下主运输系统地面监控中心敷设一条延井下主运输系统走向的光缆,将所有井下集控设备连接,形成完整的通讯网络。就地PLC 控制箱中内置以太网光纤交换机,所有扩播电话、视频、数据传输通过光纤以太网进行传输。

2.1.3 集控设备

在井下主运输系统各条皮带机处安装隔爆兼本安型PLC 控制箱等集中控制设备,实现井下主运输系统8 条带式运输机、5 个煤仓、5 台给煤机的集中控制和井下主皮带运输线路设备的远程自动控制功能,能够按照逆煤流顺序启动各条关联皮带,实现启动、运行、联锁与保护、停车全过程的自动控制和监测。

1)主运输系统中8 条带式运输机、5 台给煤机的控制。按照主运输系统各设备分布情况、受控设备数量及皮带保护传感器数量,安装PLC 控制箱和操作台,具有皮带保护信号输入、皮带电机运行状态检测、就地程控、联锁集控、自动控制和手动控制功能,具有信号联络功能,实现皮带运输线各设备的运行监测、集中控制、数据采集与状态监视等功能。

2)5 个煤仓的煤位监测。在井下各煤仓上口安装煤位传感器,将其信号接入相关皮带机PLC 控制箱中,实现煤仓煤位监测和皮带机与给煤机的开停联锁。

2.1.4 专线电话系统

在主运输系统沿线安装通讯电话,通讯电话分段接入PLC 控制箱内的以太网交换机,实现皮带运输线的专线通讯功能,满足地面集控室对井下的群呼及井下各点的群呼。

2.1.5 视频监控系统

在各皮带机的机头落煤点、机尾给煤机处以及机头机尾搭接处安装矿用防爆摄像机,视频通过以太网进行传输,实现井下主运输系统全线的视频监视。

2.1.6 开停机信号系统

建立信号系统,通过矿用本安操作台上的信号联络按钮,由PLC 控制箱采集,信号联络按钮输出打点信号,实现各控制点与之间的开停机打点信号功能。地面监控中心对集控系统内各点开停机打点信号进行采集和识别,并在远控开停机时全线语音预警。

2.2 系统功能

可编程控制器(PLC)可靠性高,抗干扰能力强,采用模块化结构,系统组合灵活方便。对生产工艺改变适应性强,安装简单、调试方便、维护工作量小[1],已在皮带控制和保护中广泛使用。本次改造选用集工业以太网、PLC 控制、网络视频与网络电话于一体的矿用隔爆兼本安型可编程控制器,用作井下各种被控设备的集中控制,并可实现远程设备监控和多媒体监控功能。

根据井下主运输系统各设备分布情况、受控设备数量及皮带保护传感器数量,就地安装PLC 控制箱及操作台,实现各皮带的开停控制、联锁控制和开停闭锁等控制功能,实现设备开停状态、皮带保护传感器信号状态、电机运行电流等数据采集功能,以及集控系统信号联络、视频和通讯功能。

3 井下皮带主运输系统自动化集中控制

3.1 控制方式

集控系统具有就地自控/手动、检修、远程单控/集控等多种工作方式[2]。

1)就地自控:各条皮带关联闭锁投入,启动、运行、联锁与保护、停车全过程PLC 自动控制和监测,通过本安操作台上的集控启停按钮,实现单条皮带的就地一键启停。

通过比较发现:POD重构保留了原始速度场的整体特性,圆柱绕流下游的卡门涡街脱落现象基本上与原始速度场一致;同时,重构速度场剔除了尺度较小的旋涡结构,使得大尺度相关结构的空间结构更加光滑、突显。

2)就地手动:各条皮带关联闭锁取消,皮带保护投入,通过本安操作台上的各设备启停按钮,实现单条皮带的就地一键启停。

3)检修控制方式:当设备调试或检修时,各条皮带关联闭锁取消,皮带保护取消,现场人员全程人工参与控制。

4)远程单控:地面集控室操作人员通过计算机远程对设备进行单独控制,此时由PLC 进行控制,此设备所有保护均投入,但各设备不进行逻辑连锁,此种方式满足特殊情况下使用。

5)远程集控:地面集控室操作人员通过计算机远程对设备进行自动集控操作,完全由PLC 根据设定的逻辑过程对整个系统进行集中控制,各设备的运行满足连锁逻辑的要求,所有保护均投入使用。正常情况下系统以此方式运行。

3.2 控制原则

1)正常运行时,集控皮带按逆煤流方向启动。正常停止时,按顺煤流方向延时停机。事故停机时,从事故设备起逆煤流的运行设备立即停机。

2)可根据现场运行情况调整皮带机启停流程,同时具有皮带机分段运行控制功能。

4)具有完善的皮带保护功能,且皮带保护可选择是否投入保护。

5)正常情况下停车时,必须先停给煤机,延时一段时间后再停皮带,以保证皮带拉空。延时时间=皮带长度/带速。

6)系统具有多种控制方式,在同一时间对同条皮带只能有一种控制方式有效。

7)当同一煤仓有两条皮带机落煤时,可根据需要实现任一条运行或两条同时运行的功能[3-4]。

3.3 传感器配置

考虑集控系统的兼容性和稳定性,需对8 条皮带现有的保护传感器进行更换。

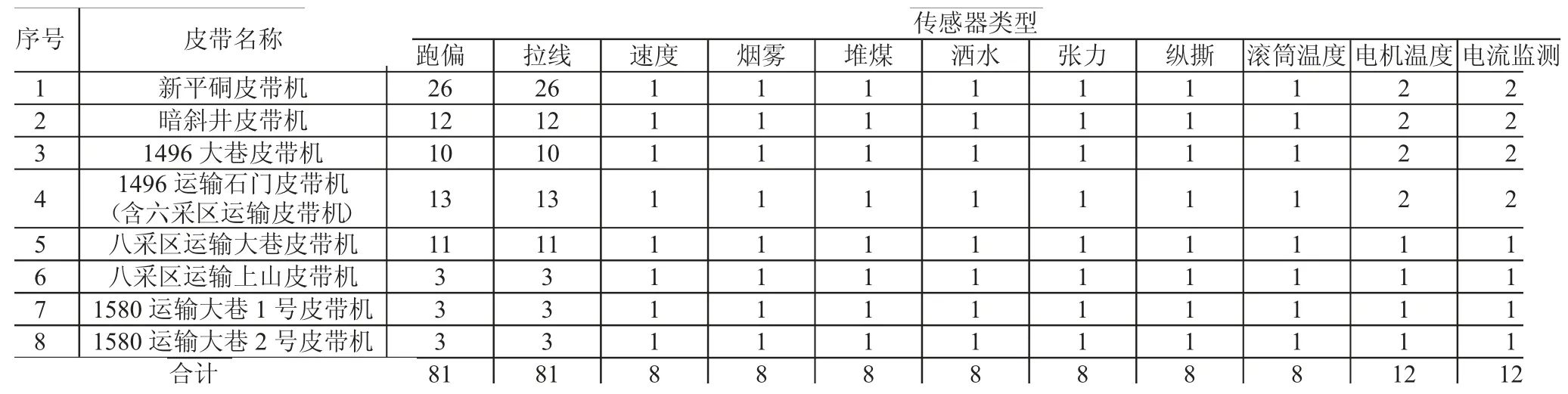

安装传感器情况见表2。

表2 皮带机传感器配置表

1)温度传感器:在电机相应位置及辊筒部分安装温度传感器,实时监测电机、辊筒的温度。

2)速度传感器:在皮带机上设置速度传感器,连续监测带式速度,并提供打滑保护信号。

3)烟雾传感器:在机头处设置烟雾传感器,提供烟雾保护。

4)跑偏保护传感器、拉线保护装置:在机头、机尾各布置1 对(台),其余沿皮带均布,其中跑偏传感器每100 m 布置1 对,拉线保护装置每100 m 布置1台。

5)堆煤传感器:皮带机头及卸载点安装堆煤传感器,实现堆煤停机保护。

6)防爆电磁阀:在洒水管路上安装防爆电磁阀,与温度保护配合,完成超温洒水保护。

7)张力传感器:在皮带机张紧滚筒处安装张力传感器,测量皮带输送机带式张紧力,防止皮带因张力下降引起打滑及张力过大引起皮带受拉变形等故障。

8)撕裂传感器:在皮带机机尾装载点前10 m 处安装撕裂传感器,用作皮带机皮带纵向撕裂检测与保护。

9)信号传感器:原有信号电铃接入PLC 控制箱,实现启停信号联络、开停请求及开机预警。

10)电流变送器:在皮带控制开关内安装电流变送器,实现电机运行电流的监测。

4 结语

矿井自动化建设是智慧矿山发展的趋势,升级改造后金河煤矿井下主运输皮带自动化集中控制系统、通讯系统、视频监控系统及信号系统构成一个完整的操作、程控、调度和监视网络,从而实现对各个皮带启停的集中控制以及对各个皮带保护功能的的实时监测。通过对井下主运输系统的集中监控,使矿井原煤主运输系统更加安全可靠,保证了原煤运输畅通,提高了运煤能力,降低了事故率以及设备故障的处理时间,也减少了皮带岗位操作人员数量,降低了作业强度,减少了矿井生产运行费用,运行效率提高,对提升整个矿井的自动化程度和现代化管理水平发挥了重要作用。