大型塔器分段组对整体安装和分段安装对比分析

王 博

(甘肃一安建设科技集团有限公司, 甘肃 兰州 730000)

引言

大型塔器是石油化工等领域在实际生成建设过程中所必须的重要设备,以往针对此方面进行施工过程中,受运输条件、吊装能力等因素限制,实际进行安装作业过程中需要分段供货、分段安装,同时在安装完成后还需要平台搭建、塔内件安转等环节,这种情况极大地拖慢了工程整体安装效率,同时实际作业过程中需要耗费较多的人力资源,在经济性、安全性、效率性等方面均存在较大缺陷。因此,近年来行业内将大型塔器安装作业方法作为重点研究内容,有技术人员在经过理论以及实践研究后提出分段组对整体安装法,技术人员在经过大量工程试验认为分段组对整体安装法更具优势,因此该技术的研究力度也随之上升。

1 安装工艺概述

1.1 分段安装工艺

该工艺在实际应用过程中需要依据自下而上的顺序进行逐段安装,两段之间的环缝部分在进行组对作业前需搭设脚手架,为施工人员提供环缝组对焊接作业的条件。每一段在实际进行安装前应完成所有的梯子平台搭建工作,并在此基础上利用吊装设备完成组装作业,随后重复进行此操作流程,最终完成安装工程。第二段安装作业过程中,吊装环节要求使用200 t 吊车进行,吊车在实际运行过程中确保始终保持对部件的吊装状态指导焊接作业完成。设备组装作业完成后,技术人员应利用专业仪器对其开展压力试验工作,在确保其相关参数满足实际要求后对后续各部件安装流程[1]。

分段安装工艺在实际应用过程中呈现出较为明显的一次性投入量小优势,在需要利用吊装设备的情况下,此工艺布局可以为设备入场提供便利条件,同时对于场地布置方案也不存在特殊要求。然而需要认识到的一点是,该工艺手段短板之处在于后续作业开展过程中施工面较为狭小,作业工序依照规定顺序依次进行,一定程度上拉低施工效率。同时高空作业量较多,整体成本较高。

1.2 分段组对整体安装工艺

该工艺在实际应用过程中需要首先在地面完成塔器组对焊接,随后利用吊车设备一次吊装就位,完成整体施工流程。在实际应用此工艺过程中,压力试验、内件安装、管线敷设等工艺流程均在地面完成,有效降低高空作业量。在实际进行附件安装环节中,对吊车设备的使用量要求较高。

分段组对整体安装工艺的优势在于内件安装、管线敷设等工艺流程均在地面完成,危险性较低且材料传递较为便捷,安装人员可以快速移动,一定程度上提升了管理便利性以及安装效率。然而需要认识到的是该工艺同样存在一定劣势,主要表现为辅助材料设备一次性投入量远高于其他工艺,同时实际施工作业过程中对吊装设备要求较高,吊装作业复杂性较大,切实主体施工完成后难以有效开展保温作业。

上述两种施工工艺在实际应用过程中,两者共同特点在于各节段平台梯子均需在地面完成组装作业,而二者之间的差异之处在于分段组对整体安装法应用过程中,各工序可以在地面以及低空环境下完成,安全性以及效率性较高,而分段安装法在实际应用过程中高空作业量相对较多。

2 案例概述

为详细说明分段组对整体安装工艺以及分段安装工艺之间的优劣性,本文选取实际案例作为辅助进行具体说明。案例工程为中石油在某地区的新建果Ⅵ车用汽油质量升级项目,该项目目标为组装900 kt/a催化柴油加氢改质装置,项目开展过程中设计的高压反应器、大型塔器等数量较多。汽提塔是本项目中具备代表性的大型塔器设备,汽提塔的具体规格为直径2 000 mm/2 800 mm,高度为37.2 m,总体质量达到50 t 以上。考虑到该特气直径、高度以及重量较大,施工难度大幅提升。本文将结合该汽提塔安装工程,从施工工艺流程、经济效益、工期以及安全性等角度对分段安装工艺以及分段组对整体安装工艺优劣进行对比。

3 工艺对比分析

3.1 施工工艺对比

此方面主要分为工序以及工期两方面。

在工序方面,分段安装工序流程为部件入场后进行第一段以及第二段的筒体组对焊接作业,随后对塔体进行压力试验,通过检测后进行管线以及内件安装,最后完成塔体保温以及吊装就位流程;分段组对整体安装工序流程为部件入场后进行第一段平台等部件安装并将第一段筒体吊装就位。随后进行第二段筒体平台安装并对其进行吊装组对焊接。完成此环节后对塔体开展压力试验,通过检测后进行管线以及内件等部件安装流程,最后进行保温施工作业[3]。

在工期方面,二者在实际进行组对焊接以及平台安装流程中均需要在地面搭设脚手架,但是分段安装工艺在后续保温施工等环节中需要在整体塔体范围内搭设脚手架,实际进行搭建以及拆除工作中需要耗费6 d,塔体梯子平台安装需要耗费6 d,塔体环缝组对焊接以及试压工艺需要耗费4 d,管线、内件安装以及保温施工共需要耗费12 d,因此,分段安装工艺总工期为28 d。

而分段组对整体安装工艺应用过程中,大部分工序可以在地面以及低空完成,这在一定程度上节约了脚手架搭建时间,具体开展过程中所需时间仅为3 d。塔体梯子平台安装需耗费6 d,塔体环缝组对焊接以及试压作业需要耗费4 d,管线、内件以及保温施工作业共消耗10 d,该工艺总工期为21 d。

通过对二者进行对比可知,利用分段组对整体安装工艺可以将工期提前7 d。

3.2 经济效益对比

针对二者经济效益方面的对比主要由物资、人工、机械等三个层面进行分析。

3.2.1 物资

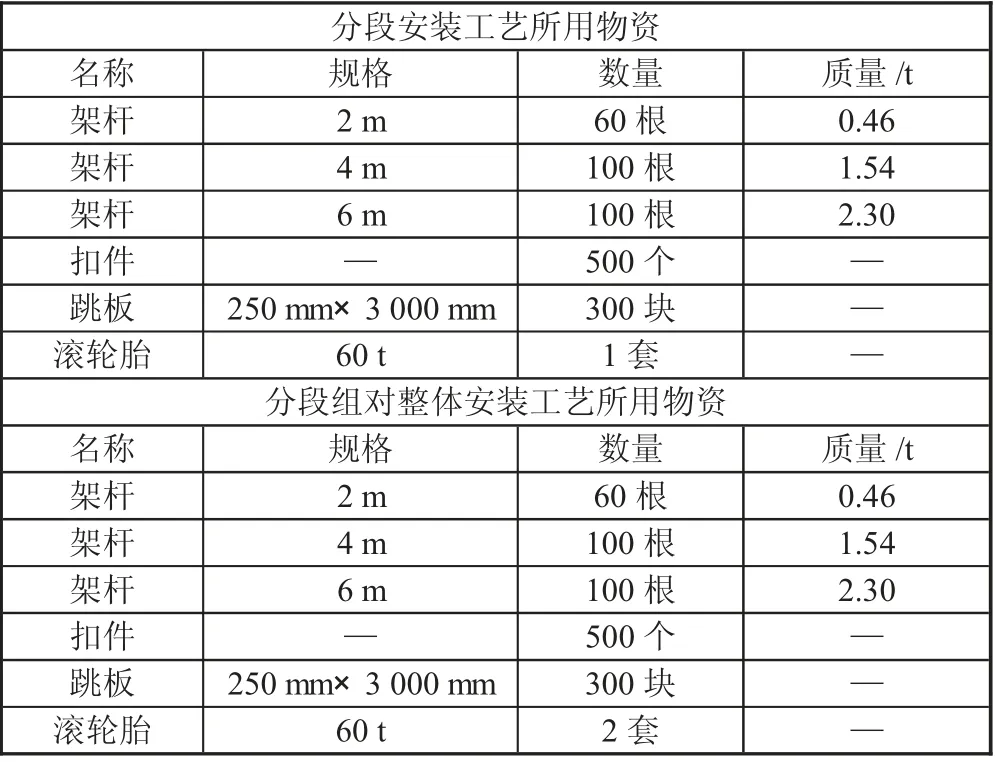

分段安装工艺以及分段组对整体安装工艺所需的物资如表1 所示。由表1 中的数据可知,分段安装在实际施工过程中所需物资质量总计为4.3 t,依照市场中的钢材均价每吨5 300 元进行计算,脚手架搭设所需物资总价为26 540 元,所用采用依照10%的标准进行摊销。60 t 滚轮胎的市场价格为5.4 万元,其使用寿命为6 年,依照每套设备每年使用6 次的标准进行计算,每台储罐成本约为0.15 万元。由此,可计算出分段安装工艺物资总投入为26 540×10%+1 500=4 154 元。

依照表1 中的信息可知,分段组对整体安装工艺所需物资总计为4.3 t,依照钢材市场均价每吨5 300元计算,脚手架搭设所需物资总价为26 540 元,所用采用依照5%的标准进行摊销。60 t 滚轮胎的市场价格为5.4 万元,其使用寿命为6 年,依照每套设备每年使用6 次的标准进行计算,每台储罐成本约为0.3万元。由此,可计算出分段安装工艺物资总投入为26 540×5%+1 500=4 327 元。

表1 分段安装以及分段组对整体安装工艺所用物资

由此,根据计算结果可以分析出。利用分段安装工艺可以在物资方面解决173 元。

3.2.2 人工

依据上文中对分段安装工艺以及分段组对整体安装工艺流程的叙述,前者施工需要198 个工作日,后者需要150 个工作日。应用分段组对整体安装工艺可以解决综合工作日48 个。依据相关文件要求,应用分段组对整体安装工艺可以节约7 200 元。

3.2.3 机械

在案例中汽提塔安装过程中,应用分段组对整体安装工艺对吊车设备性能要求较多,而数量要求较少,其整体吊装作业中需要利用400 t 吊车进行,其他环节施工则需要100 t 吊车、25t 吊车两种,三组设备需求数量分别为1 台班、2 台班以及2 台班,机械成本投入共计50 400 元。

分段安装法安装汽提塔用200 t 吊车2 台班,100 t吊车4 台班,25 t 吊车5 台班,机械费用62 300 元。

通过进行对比计算可知,分段组对整体安装工艺在机械成本方面可以节约1.89 万元。

3.2.4 安全保障

分段安装工艺在实际应用过程中需要对脚手架进行多次搭建以及拆除作业,且在工序顺序影响下,高空作业量较多,如设备保温、管线安装等均需在高空环境下完成,这就使得整体施工难度以及危险性相对较高。同时该工艺在实际应用过程中需要同步作业的工序较多,不可避免地会进行交叉作业,这就使得施工危险性进一步提高。而分段组对整体安装多数工序可以在地面以及低空完成,高空作业量大幅降低,使得该工艺在安全保障方面具备不可比拟的优势。

4 结语

在利用汽提塔安装案例对分段组对整体安装以及分段安装进行对比可知,前者在实际应用中具备更大的优势,案例工程在经过分析中也采用该工艺,有效满足施工经济性、安全性以及效率性的要求。我国石油化工以及电力行业等在实际发展过程中有更大的塔器需要安装,因此,加大分段组对整体安装工艺的推广以及应用具有重要意义。