三维激光扫描技术在汽车钣金件测量中的应用

黎国汉, 李 燊, 蒲文伟

(上汽通用五菱汽车股份有限公司, 广西 柳州 545007)

引言

每个车型的开发、量产保障,其中某些复杂且关键的钣金件如前大梁总成等检具的开发质量,直接影响了这些钣金件在开发阶段的尺寸提升、后期量产尺寸监控、问题查找和解决的效率。而这些检具的开发,则往往严重依赖于以往车型同类零件的经验教训、零件新工艺的识别输入;GD&T 图的发布质量,如是否有遗漏检测项、基准布置及公差设置是否合理;检具开发的结构设计,若需要检测的要素太多或位于检具中部,导致可能需要取舍部分检测项;人机工程,检测要素位置是否太高太矮、检测通道是否太窄,否则可能导致检测不便、读数误差大;参与检具评审人员的经验积累等。这些主观因素影响太大,导致检具开发质量波动很大。

而抛开上述检具开发因素影响,后期检具使用需要解决的问题仍然很多。检具开发制造或EWO 更改未回厂,急用检具却无法确认零件关联尺寸是否合格。孔位位置度划线读数和特殊曲面测点测量,在不同测量人员之间的读数往往误差较大影响问题判断。零件上检具测量生成的数据离散,无法直接电子图表化、曲线化目标测点的长期尺寸偏差走向;很多中小供应商往往没有便携式、龙门式CMM 设备,且为压缩开发成本只开发供货级总成检具、不开发关键过程件检具,只能通过00 级检具判定总成及其子零件尺寸质量,不能有效指导总成尺寸问题分析解决和解决效率。

另外,汽车市场竞争日趋激烈,不同车型产品竞相开发、车型生命周期大为缩短,导致对应总成开发的检具虽然占用大量场地但仍无处安放、经常被动转移,无法满足检具存放环境的恒温、恒湿、无尘的严苛要求;同时转移过程检具难免磕碰变形、转移后检具存放常未能及时调平影响检具精度,检测销、划线销等遗失情况时有发生影响检验。

传统检具在某些供应商实际现场管理、维护和应用时,已经成为不能承受之重。那是否还有其他方式能克服或改善上述检具固有缺陷、提高检测精度和尺寸问题解决效率?

有。三维激光扫描技术就能解决上述问题。

1 三维激光扫描技术介绍

三维激光扫描技术是一种先进的全自动高精度立体扫描技术,又称为实景复制技术,是基于面的数据采集方式[1]。其扫描输出成果直接显示为三维点云,主要用来分析物体形状、几何构造和外观数据(如物体颜色、表面反光率等性质)等,它利用三角激光测距的原理,通过记实被测物体表面大量的点的三维空间坐标、几何纹理和反光率等信息,在模拟世界中快速建构三维可视化模型及体、面、点和线等各种图像信息[2]。它可以实现最高效的全尺寸检测,可自由扫描工件的任意位置,精确分析任意位置的偏差;基于扫描数据,与3D 数模比较,生成颜色误差色谱、偏差注释、尺寸测量、几何公差检测和直观检测报告[3]。

以W 供应商使用的MetraSCAN 3D 扫描系统为例,它主要由C-Track、MetraSCAN、HandyPROBE 三部分组成。其中C-Track 双相机传感器是该系统的核心部件,测量过程中C-Track 以30 Hz/s 的速度采集图像,得到每幅图像中MetraSCAN 或HandyPROBE上反射靶的二维位置,再利用三角测距法计算多幅图像中每个反射靶的坐标值,得到MetraSCAN 或HandyPROBE 设备上每个反射靶在C-Track 工作空间内的三维坐标值,再经过Vxelements 软件的计算将被测物体自由形面数据或几何数据实时呈现在操作者眼前,见图1。

它将便携式光学CMM、3D 扫描仪、摄影测量系统及全集成尺寸检测软件的优势完美结合在一起,具有如下优点:

1)它不受任何车间环境中不稳定因素的影响,可确保产品性能。

2)它采用无臂手持式扫描,移动性和灵活性高,可高效测量尺寸介于0.1~10 m 之间、以任意材料制成的零部件,因此适用场景广泛。

目前MetraSCAN 3D 扫描系统主要应用方向。

1)检测,生产零部件检测、初样检测、动态测量等;

2)逆向工程,3D 扫描至CAD、3D 建模,快速原型制作/制造,测试、模拟与分析等;

3)三坐标检测,夹具、检具测量,在机测量,大型工装不切换基准测量等。

2 三维激光扫描技术应用实例

正是看到MetraSCAN 3D 激光扫描的巨大优势,因此W 供应商从2017 年即开始在钣金件测量中做MetraSCAN 3D 激光扫描可行性研究。

W 供应商拟使用的Metra750 设备空间精度达到0.068 mm;而直线精度为0.030(±0.015)mm。通过三维激光扫描设备测量孔位与卡尺对比,本次验证三维激光扫描的最大偏差精度为0.010 mm,符合设备厂家的设备精度描述标准,见图2。

在汽车钣金中,孔位置度公差一般为±0.2 mm;型面公差一般为±0.75 mm/±0.1 mm;故Metra750 设备精度能满足钣金尺寸的精度测量要求。

确认项目可行后,W 供应商2017 年底即着手推进项目实施,至2018 年10 月已基本建成并逐步完善拓展应用,主要建立过程如下。

2.1 基础设施完善

1)满足检测设备对光线、温度及操作环境的要求;2)具备标准化管理的硬件设施。

2.2 检测设备调试

1)购置MetraSCAN 3D 扫描系统,具备快速检测汽车钣金设备能力。

2)完成设备调试,使其产品精度符合产品图纸要求。

3)与自动采集端口对接。

2.3 自动采集设置

1)实现对检测设备出具的报告自动采集到云端数据中。

2)自动采集系统中的质量标准制定。

3)自动采集主界面设置。

2.4 数据显示实现

1)与自动采集端口对接。

2)网络系统连接;满足数据可以传输到各部门终端显示。

3)登录及工程师权限设置。

MetraSCAN 3D 激光扫描现已覆盖W 供应商现有量产车型的主要供货零件,如图3 所示,通过扫描出待测零件模型,将零件模型与产品数模做拟合对比分析,即可直观看出零件的整体尺寸偏差状态:红色代表偏向上偏差;蓝色代表尺寸偏向下偏差。

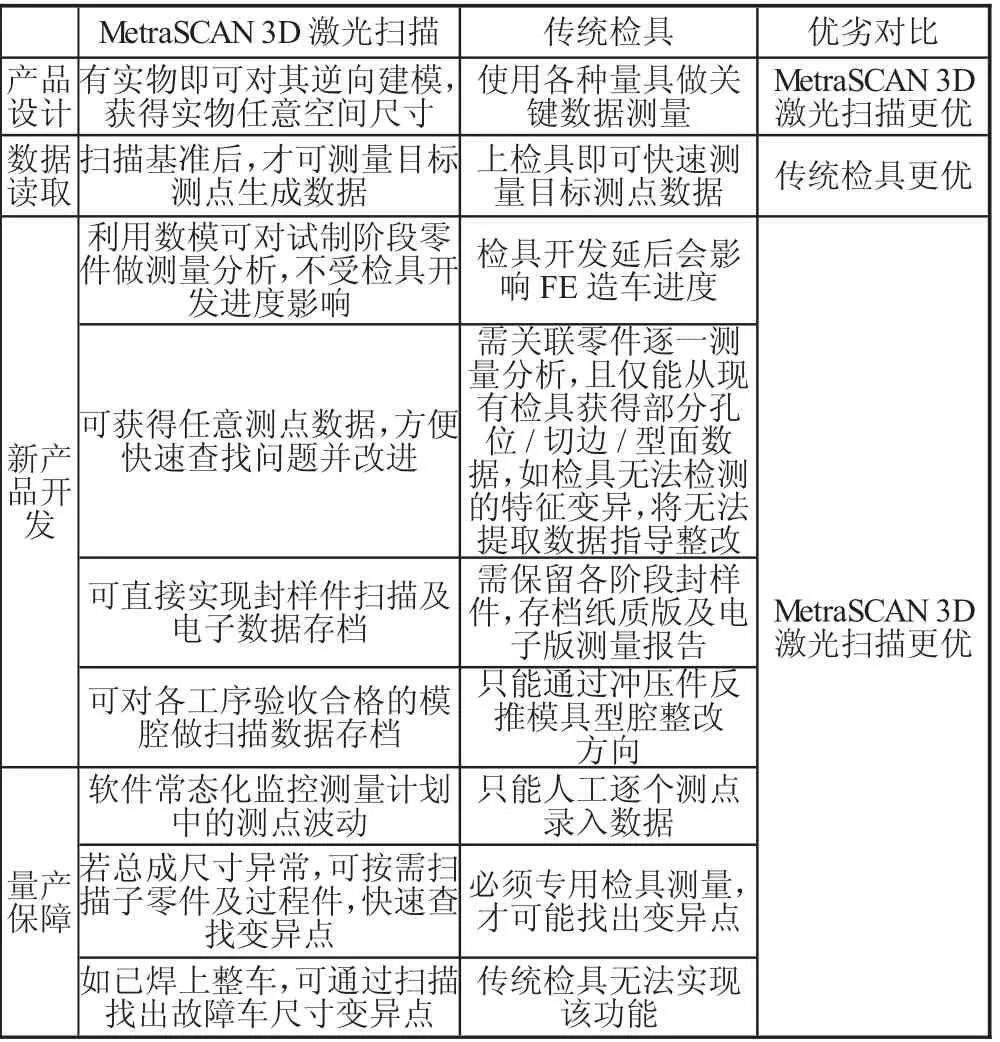

同时W 供应商应用激光扫描,已覆盖其厂内自制冲压件、关键采购件,并以此数据驱动开展总成尺寸提升工作。通过两年成熟运行,目前自制冲压件、关键采购件、供货总成、整车CMM 中W 供应商零件测点合格率正稳步提升中,得益于MetraSCAN 3D 激光扫描相比传统检具的明显优势,见表1。

从表1 可见,从新项目开发到量产保障,MetraSCAN 3D 激光扫描相比传统专用检具,可介入数据检测和监控的周期更长、通用性更好、适用范围更广。

表1 MetraSCAN 3D 激光扫描较传统检具应用场景更广泛

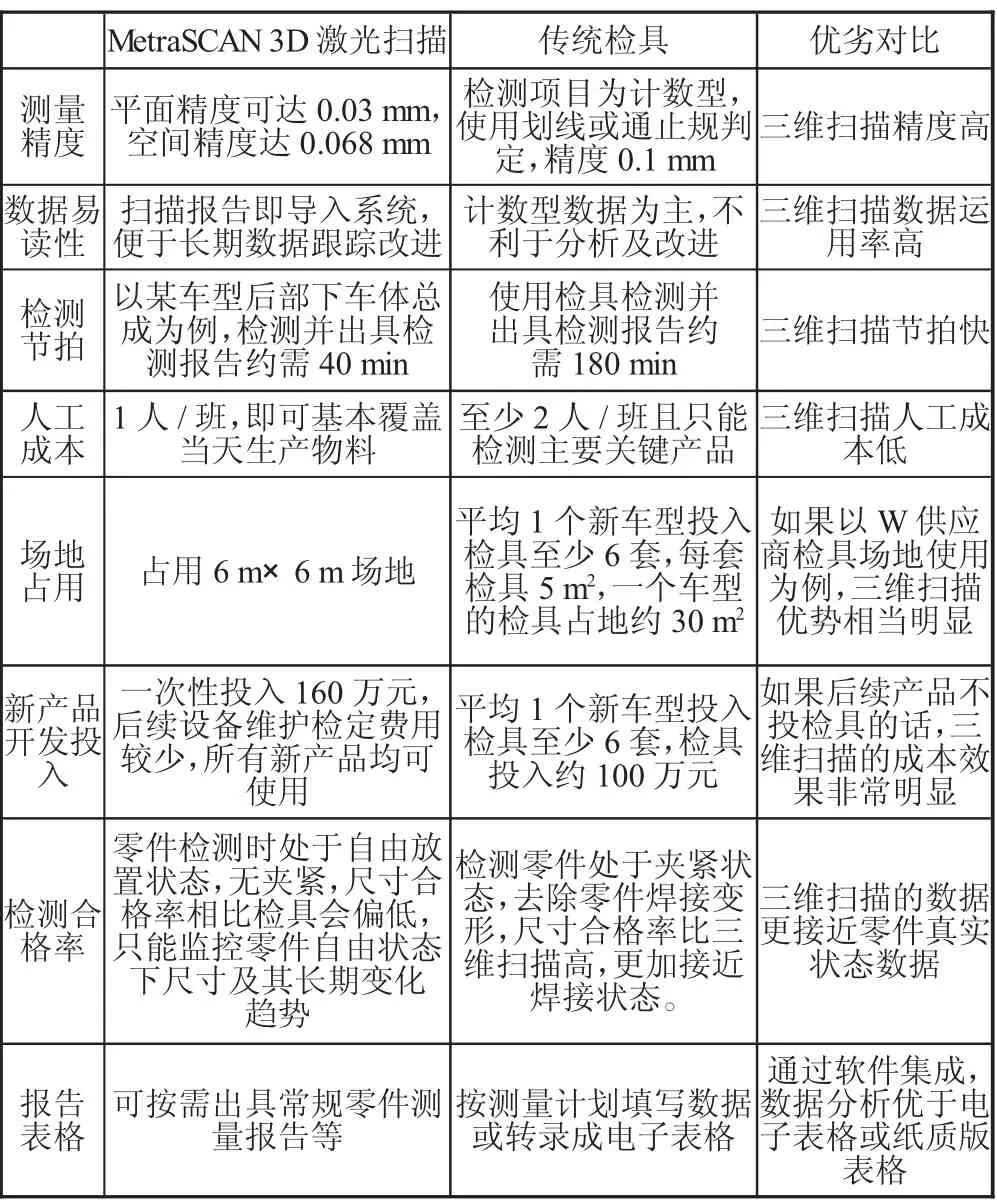

从表2 可见,从测量精度、数据易读性、检测节拍、人工成本、场地占用、新项目开发投入等方面对比,MetraSCAN 3D 激光扫描相比传统专用检具的效率及成本优势显著。

表2 MetraSCAN 3D 激光扫描较传统检具效率/成本优势更显著

3 结语

通过建立MetraSCAN 3D 激光扫描,W 供应商基本打通了主机厂→00 级供应商→下级子供应商的尺寸数据链条,有效提高了钣金件尺寸数据的监控、预警、整改效率,在主机厂零部件、整车合格率要求越来越高的现实情况下,具有特殊意义。未来期待更多激光扫描在钣金供应商体系内开花结果。