CKD包装装载率的理论分析与运用

文/唐榆坤 王永园 吴花卉

中国具备最完整的制造产业链,各类制造企业在寻求海外市场拓展的过程中,考虑到关税和物流费用等原因,很多都采用CKD(Completely Knock Down,全散件组装)的方式出口到海外进行组装并销售,因此CKD的包装设计就显得尤为重要。从2021年至今,重庆建设·雅马哈摩托车有限公司针对CKD包装装载率进行了一系列改善并收到良好效果。

一、研究背景

2021年我国社会物流总费用为16.7万亿元,与GDP的比率为14.6%,运输费用占9万亿元。而在广大的西部地区,由于自然、历史、经济等原因,物流运输费用更是长期居高不下,成为制约西部地区物流发展的巨大瓶颈。虽然“一带一路”的实施,推进了基础设施互联互通和国际物流大通道建设,借助铁路、公路、航运、水运的多式联运,构建起承东启西、连接南北的立体化物流运输网络,极大降低了物流成本,但企业内部的潜能还需要不断挖掘改善。

物流包装是生产企业的重要组成部分,其费用在产品成本构成中占有一定比例,所以降低物流成本是企业提高经济效益的重要途径,同时也直接影响着企业在竞争中的地位。针对CKD部品的物流包装而言,如果按照单个集装箱费用为3500美元计算(按100台套CKD套件需要1~2个集装箱计算),单台车的集装箱费用约为35~70美元。若能将集装箱利用率提高10%,单车就可以降低3.5~7美元,如果按年出口CKD套件10万台套的话,就可以削减物流费用达35~70万美元。

本文结合重庆建设·雅马哈摩托车有限公司的具体实践,主要阐述了在CKD部品的包装/捆包业务方面,引入“净装载率/毛装载率/无效装载率”的概念,将包装装载率进行量化,通过优化部品的包装式样、包装构成等,提高“净装载率”(即部品体积占出货体积的百分比),提高集装箱装载率,从而达到捆包/运输成本削减的效果(文中数据已作处理,仅供参考)。

二、现状及问题点分析

从根据车型BOM表进行部品的包装式样设计到送至目的地,CKD部品的工程活动如图1,其中:

图1 CKD部品的工程活动

①根据BOM表进行部品的包装式样设计;

②外箱包装构成(外箱装入的部品及数量的明细);

③集装箱装箱(外箱的明细及放置位置);

④卡车运输至港口;

⑤通过船舶/铁道运输至目的地。

需要说明的是,工程②中所设计的的外箱装载率=外箱内包装部品使用的包材总体积/外箱的容积×100%;工程③中所设计的的集装箱装载率=集装箱内外箱的总体积/集装箱的容积×100%。工程②和工程③所设计的装载率越高,集装箱的利用率就越高,也就是在同等的运输成本下,可以运送更多的部品。

目前,每个企业的外箱装载率和集装箱装载率都存在很多可以优化的空间,主要状况和原因可以大致分为以下三类:

第一类:分散包装使得包装容器内的空间浪费较多,容器规格太多,拼箱时难以100%匹配,不能使空间得到有效利用,如图2、图3所示。

图2 A部品的包装式样

图3 B部品的包装式样

第二类:没有可以量化的指标,不能直接评价对象包装的装载率,无法判断包装的设计优劣,不能明确指导持续改进目标。

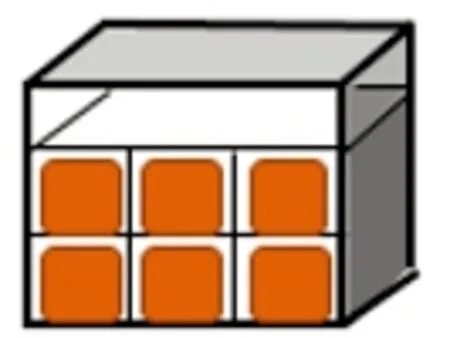

第三类:未能优化出货批次量,从最优包装设计来决定出货批次量(本文在此不做详细论证),如出货批次量按100台套装,需要1个40尺HC和1个20尺GP,如图4。

图4 集装箱装箱指示

三、改进目标与措施

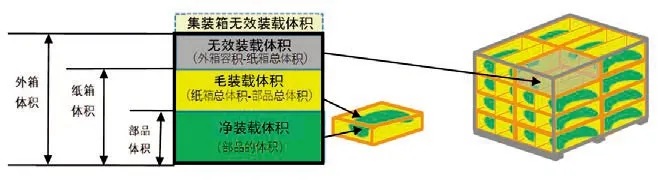

基于以上现状问题,我们提出了包装的“净装载率”概念,从而量化包装装载率,评价包装设计水平,使得每个包装体都有可量化的指标,同时为今后持续改善提供量化指标,如图5,其中相关定义如下:

图5 装载体积的定义

净装载体积:部品的体积;

毛装载体积:外箱内纸箱的总体积-部品的总体积;

无效装载体积:外箱容积-纸箱的总体积;

集装箱无效装载体积:集装箱容积-外箱总体积。

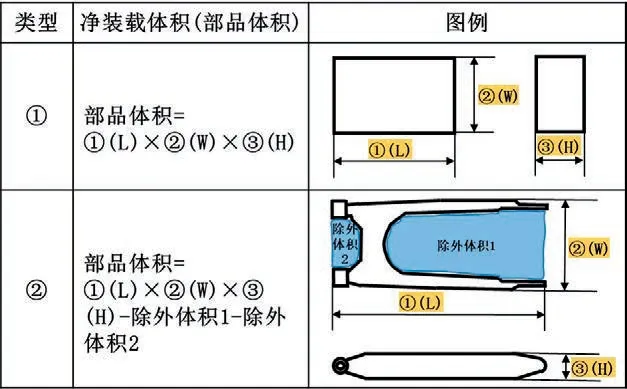

净装载体积(部品的体积)的计算方法,如图6所示。

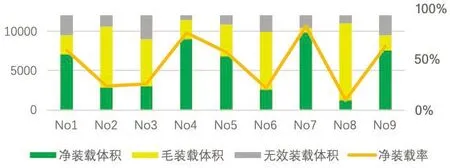

通过图6的计算方式,我们可以选取对象车型,运用“净装载率”将损失可视化,参考某车型包装净装载率分布图,见图7。

图6 净装载体积的计算方法

图7 某车型各外箱的包装装载率分布

由于每个部品及其包装有特殊性,要达成100%的净装载率不太现实,所以对于包装的净装载率目标的适宜性评价很有必要,我们主要提出两个目标:一是无效装载率“0”;二是毛装载率尽可能降低(在品质保证前提下追求包装的极致水平)。

针对以上两个目标,我们采取了以下两个主要手段:

1.调整外箱装入的部品及数量的明细

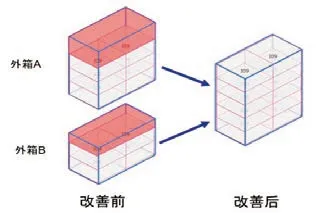

针对存在无效装载体积的外箱,进行箱内纸箱的调整(即外箱构成部品明细的调整),必要时对原有内纸箱进行重新设计,调整为满足其他外箱剩余空间的尺寸(调整后的内纸箱为通用纸箱),如图8。

图8 外箱构成优化案

改善后,外箱A、B的无效装载体积得以削除。

2.包装设计优化(追求包装的极致水平)

使用部品的三维数据进行包装式样设计(改变部品的放置方式、变更资材的种类或尺寸等),提出最优方案,如图9。然后,制作资材样品,进行现物确认,并通过相应的试验来确定最终的改善式样。

四、总结

包装的净装载率改善重点,是将部品在内箱、外箱中所占的体积比例进行量化,便于我们掌握实际的包装状态,指引改善的方向,也有利于更好地进行设计阶段的物流成本设计管理。提高各类箱子的装载率,能有效削减物流运输费用,但要注意的是,在改善无效装载体积的外箱问题时,一定要结合现场包装作业工程一起考虑,因为箱内纸箱的调整(拼箱)存在同一部品需要分别装入不同外箱中的情况,在部品配送、包装工程的品质和效率方面都有需要解决的课题。

包装净装载率理论的导入和运用,不仅体现了重庆建设·雅马哈摩托车有限公司在物流技术方面的技术力,也提高了在海外业务上的竞争力,接下来将按照该方法继续推进其他车型的横展计划,继续运用“净装载率”的理论手段为公司生产经营创造价值。