高柔性车身生产线部品供应系统

胡川 曹春吉 黄桂花

(北京现代汽车有限公司重庆分公司,重庆401133)

1 前言

车身制造是汽车生产4大工序的第2道环节。其主要工作是将冲压车间和供应商生产的板件焊装成一个完整的白车身。随着工业技术的不断发展,白车身的生产制造逐渐迈入了高度自动化、柔性化的时代[1-3]。高度自动化的车身生产线采用了大量的机器人来抓取零部件取代人工上件。高度柔性化的生产线可以实现在一条流水线上多车型按任意比例同时生产,即混线生产[4]。要实现这种高柔性化生产,生产线上需要同时供应多种车型的车身零部件。而场地资源的紧缺,使汽车企业需要在有限的场地空间进行多品种车型的生产制造[5]。随着车型数量的增加,对于机器人抓件工位的部品供应装置提出了更高的要求。

2 传统上件装置

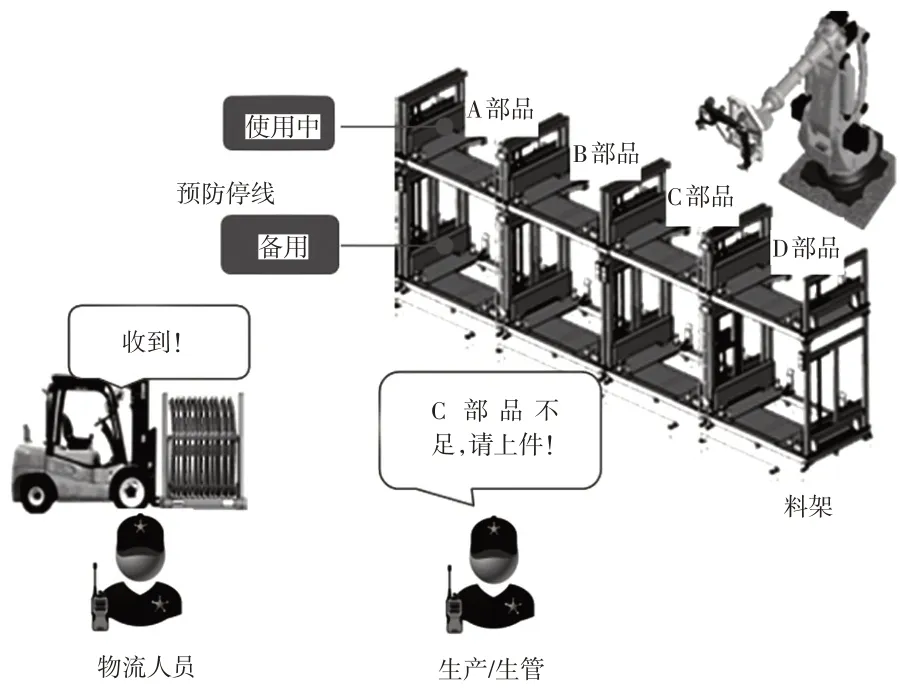

在自动化、柔性化的车身生产线中,不同品种的车身部品置于不同的料框当中,再将料框放置于对应车型的料架上供机器人自动抓取。为预防停线,1种部品至少使用2个(使用中+备用)固定位置的料架。生产运行中,由生产管理人员巡查确认剩余零部件数量,发现部品数量不足时通知物流人员配送物料,如图1所示。

图1 传统上件方式

此种“固定式”的上件方式,某些生产比例较低的车型也要占用至少2个料架,从而导致部分料架的使用率较低。另外随着车型数量的增加,会由于场地受限无法增加更多的料架,从而无法柔性更多的车型,且需要人员巡查料架上剩余零件数量。

3 柔性化的部品供应系统

对于柔性化的部品供应系统,每个料架可以柔性地装入多个车型的部品,且可以根据当日生产排产序列动态化地放置部品到当前空置的料架上;相比固定式的上件方式,能够合理化的使用有限料架,极大的提升了料架的使用率。

3.1 主要构成

该系统主要由料架系统、显示系统、PLC(可编程逻辑控制器)、MES(生产管理系统)组成。

3.1.1 料架系统

料架系统包括料架和料框。每个料架上设置多个类别的感应器。车型感应器用于识别料框种类。每种料框对应一种部品。从而可以通过识别料框来识别该料框放置的部品类型。料框感应器用于检测料框是否存在。末件感应器用于检测料架上最后一个部品是否存在。

3.1.2 显示系统

显示系统包括现况显示器和指示灯。显示器与MES系统相连,用于显示各料架中部品的种类和数量以及各部品总的在线库存、断货时间信息。指示灯与PLC相连,它可以显示多种颜色,1种颜色对应1种部品。

3.1.3 PLC系统

PLC是工业上广泛使用的控制系统,是生产线的控制中枢。它可以完成逻辑运算、算术运算、顺序控制指令。在该部品供应系统中,生产线PLC综合管理料架中的部品信息,包括部品类型、剩余数量等,并将这些信息传递给MES系统。

3.1.4 MES系统

MES系统即生产管理系统,该系统与PLC系统相连,发布每日按序排布的各车型生产计划信息。生产线按此计划序列进行逐一生产。MES系统根据料架上的各部品剩余数量、生产线运行节拍以及生产排产计划,实时计算出每种部品的断货时间。

3.2 工作原理

如图2所示,生产线PLC通过料架上的感应器获得各料架上的部品车型信息,并通过机器人取件数计算获得各部品的剩余数量信息。然后将这些信息实时的传递到MES系统。MES系统根据生产线节拍、每日生产计划以及料架中的部品剩余数量信息计算出各部品耗尽的断货时间,并将它们和车型、品目、料架状态信息一起显示于现况板中。

图2 系统结构

当生产现场出现空料架时,MES系统根据部品断货时间,将指示该料架上件最先断货的部品,并将该信息传递给PLC,同时现况板上将提示该部品应上件的料架号。此时,PLC将控制该空料架旁的指示灯亮起,并显示该种部品所对应的颜色。叉车工作人员将根据指示灯的颜色上件。若未能正确上件,如料框未放置到位、部品种类信息不符,指示灯将持续闪烁,直至上件正确。

3.3 具体实施方式

车身部品整齐排列放置于料框中,1种料框对应放置1种车身部品。当料框放置在料架上时,料架上的车型感应器,通过识别料框种类来识别部品种类。当该种车型生产时,机器人自动到对应料架位置按顺序抓取部品,直至最末一个部品被抓走。每种料框的上件数量是一定的,PLC根据上件数量和机器人的取件数量计算得到各料架中部品的剩余数量,并传递至MES系统。MES系统进一步计算出每种部品的总剩余量即在线库存,并结合每日生产计划及生产线节拍计算出各部品的断供时间。例如某种车型的部品在线库存为n,而在生产计划序列中第n+1个该种车型对应的序列为Zn+1,生产线节拍为M(每小时生产M台车),则该种车型部品的断货时间T=Zn+1×3 600/M。料架状态、各部品的在线库存及断供时间都会通过显示器实时显示,如图3所示。

图3 显示界面(无空料框)

每个料架上都有专门的末件感应器。通过识别最末件是否存在来判断该料框的部品是否耗尽。若料框中无最末件,则判断为该料框中已无部品,此时需要更换料框补充部品。当某一料架中出现空框时,系统将指示最先断货的车型上件,并将该信息显示在显示器中。如图4所示,表示6号料架上需要上件SQ车型的部品。

图4 显示界面(有空料框,指示上件)

指示灯可以显示多种颜色,每种颜色代表1种车辆类型。表1为1种示范性实例。员工可根据灯的颜色判断出上件哪种类型的部品。员工正确上件后指示灯会熄灭,若上件错误,指示灯将持续闪烁提示员工,且机器人也不会到该料架抓取部品。由此有效防止部品错装的发生,进一步避免上错件导致机器人故障或部品报废发生。

表1 各颜色所代表车型

显示器安装在调度室和部品存放区,管理人员在调度室中就能够通过显示器屏幕看到哪1个料架中已无车身部品,上件员工也可以在运输部品的过程中观察到。如此,工作人员能够直观地了解信息,实时地监测到每个料架的料框中部品是否已经用尽。相比传统上件方式中由生产管理人员每隔一段时间巡查缺品状态,该系统极大地提高了监管效率。

由于该系统可以根据断货时间的先后顺序,指示最先断货的车型动态化的上件到当前空置料架中,所有车型的部品循环共用各个料架,相比传统的固定上件装置,该系统可以大大的提高料架使用率,节省生产场地。例如,柔性化4种车型的生产线,采用传统的固定上件装置,至少需要8个料架。而采用该柔性化系统,4个料架放置正在使用的部品,另有1~2个料架用于补充优先断货的部品,即最多6个料架即可满足生产需求。

4 结束语

随着市场需求的不断变化,车身焊装生产线适应更多的车型成为必然趋势,采用柔性化的部品供应系统,提高了料架使用率,节省了生产线空间,减少了料架投入成本,预防了部品错装的发生,提高了监管效率。本系统是一种极具使用价值的新型技术运用,对制造工业的柔性化生产线的部品上件设计具有一定的参考意义。