汽车座椅聚氨酯泡沫应力松弛率影响因素研究

季显丰 郭志峰 刘伟 王禹橙 李春晓

(长春富维安道拓汽车饰件系统有限公司,长春130033)

1 前言

汽车座椅用高回弹聚氨酯泡沫,是由聚醚多元醇与异氰酸酯在发泡剂、开孔剂、表面活性剂、胺类催化剂及交联剂助剂作用下反应制得。涉及主要化学反应包含异氰酸酯与水反应生成二氧化碳的发泡反应和异氰酸酯与聚醚多元醇生成聚氨酯的凝胶反应。但普通高回弹聚氨酯泡沫众多厂商对丰田体系座椅用高回弹聚氨酯泡沫标准接触不多,如应力松弛、落球回弹等。深入研究工艺参数对应力松弛的影响可实现在可控条件下提升座椅舒适性。应力松弛主要反映材料受到应力后内部应力随时间的增加而衰减的现象,这种现象对产品承载能力有较大影响,所以在工业应用中必须考虑该现象在产品长时间服役时的表现[1-3]。丰田体系通过评价泡沫在196 N/314 cm2应力下保持5 min和1 h后的应力松弛率来评价泡沫的承载能力。应力松弛率越低,证明泡沫长期承载能力越高。本研究主要探讨发泡工艺中水含量、接枝聚醚含量、反应指数、开孔次数及密度对5 min应力松弛的影响。

2 试验部分

2.1 主要原料及设备

异氰酸酯(TM8020),工业级,巴斯夫(中国)有限公司;聚醚多元醇P1,工业级,天津三石化有限公司;聚醚多元醇P2,工业级,天津三石化。聚醚多元醇P3,工业级,天津三石化。

2.2 仪器设备

ABB型浇注机器人,日本FANUC公司;4组份混合头(MK18-22ULP型),德国KM公司;泡沫生产环线(32工位)、湖南精正设备制造有限公司;全自动混料设备,湖南精正设备制造有限公司;发泡模具,吉林省恒通机电设备有限责任公司;Z005C型电子万能材料试验机,德国ZWICK公司。泡沫开孔机,德国Alba公司。

2.3 试验过程

将聚醚多元醇P1、聚醚多元醇P2,聚醚多元醇P3,将3种聚醚按一定比例与异氰酸酯(TM8020)在混合头内共混后注入400 mm×400 mm×200 mm模具,经发泡线熟化后,脱模并碾压开孔。

原料温度(25±3)℃,模具温度(55±5)℃,模具闭合压力250~450 kPa。

将样品按TSM 7100G(Rev.8 2004)要求进行制备及检测,试样尺寸100 mm×100 mm×50 mm(带表皮),表皮面向上,压盘面积为314 cm2,预载1.5 N/314 cm2,记录试验案台的横梁位置记为T1,预载1.5 N/314 cm2,记录样件横梁位置T2,自动识别泡沫初始厚度记为h0(T2-T1),以50 mm/min速度加压至初始厚度75%形变位置后立即以50 mm/min回到h0,保压60 s,完成预压过程。再次以50 mm/min速度,加载到196 N/314 cm2时停止,此时F0=196 N/314 cm2,保持衡量位置不变5 min,读取力值F5。根据公式(1)计算应力松弛率。

式中,a5为应力松弛率;F0为压盘停止时加载载荷(N/314 cm2);F5为加载样品5 min时显示力值(N/314 cm2)。

3 结果与讨论

3.1 水的质量分数对应力松弛率的影响

水的质量分数及异氰酸酯指数是聚氨酯泡沫发泡过程中两个关键的工艺参数[4]。本试验通过4组分混合头对混P1、P2、P3得到含水的质量分数2.74%的混合聚醚,泡沫密度为63 kg/m3,异氰酸酯指数为95%,接枝聚醚含量为35.5%,基础反应体系与TM8020在混合头内对混,发泡制备样品。本单元仅讨论水的质量分数分别为2.25%、2.46%、2.74%、2.95%、3.25%的混合聚醚,在上述反应体系下对应力松弛率的影响。

制备聚氨酯过程中水与异氰酸酯反应生成聚脲和二氧化碳,水含量的质量分数不仅影响发泡反应时泡沫的起生速率,也对泡沫微观结构有较大影响,当发泡反应速率大于凝胶反应速率时,泡沫易产生塌泡缺陷,反之泡沫趋向闭孔,产品易收缩,所以水含量在发泡工艺中至关重要。

由图1可以看出,当水的质量分数为2.25%时,在压缩至196 N/314 cm2保持5 min后,应力减小到171.4 N/314 cm2,应力松弛率为12.6%。当水的质量分数增加至3.23%时,在压缩至196 N/314 cm2保持5 min后,应力减小到167.5 N/314 cm2,应力松弛率为14.6%。当水的质量分数低于2.25%时,制品填充不足,高于3.25%后制品起升过快引发塌泡。综合来看,当水的质量分数在2.25%~3.25%之间时,5 min后制品应力随水含量质量分数的增加而线性减小,应力松弛率随水含量的增加而线性升高。

图1 水的质量分数对应力松弛的影响

3.2 接枝聚醚质量分数对应力松弛率的影响

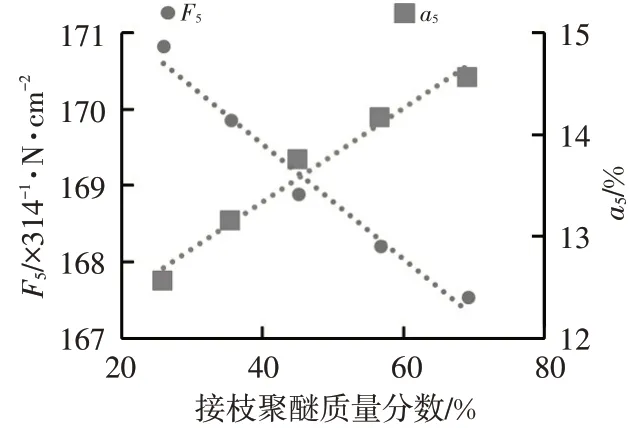

自制的3种聚醚中P3主要成分为接枝聚醚3600,接枝聚醚能够增加体系交联程度和产品刚性的作用。接枝聚醚在聚醚中比例越高,产品硬度就越大,对产品支撑效果好,但不利于包覆整椅产品,并且用量大于70%时产品易产生塌泡和熟化问题。接枝聚醚用量太少,产品硬度又很难达到图纸设计要求。所以此试验在3.1中反应体系框架下,设定接枝聚醚质量分数分别为25.9%、35.5%、45.1%、56.7%、69.1%。

从图2可以看出,当接枝聚醚质量分数25.9%时,196 N/314 cm2保持5 min后应力减小至172.2 N/314 cm2,应力松弛率为12.1%,当接枝聚醚质量分数增加至69.1%时,196 N/314 cm2保持5 min应力减小至160.2 N/314 cm2,应力松弛率为18.3%。综合来看,当接枝聚醚质量分数在26%~70%之间时,在196 N/314 cm2保持5 min时应力随接枝聚醚含量的增加而线性减小,应力松弛率随接枝聚醚含量的增加而线性升高。所以要减少应力松弛率就尽可能减少接枝聚醚用量。

图2 接枝聚醚质量分数对应力松弛的影响

3.3 异氰酸酯指数对应力松弛率的影响

异氰酸酯指数是在聚氨酯泡沫反应体系中异氰酸酯实际用量与理论用量的比值。异氰酸酯的用量不仅影响发泡反应的反应速率,也会影响凝胶反应中泡沫的熟化,两个反应的平衡是发泡过程至关重要的环节,异氰酸酯的用量太低或太高均不利于泡沫熟化,所以此试验在3.1中反应体系框架下,异氰酸酯指数分别为75%、80%、85%、90%、95%、100%、105%。

从图3可以看出,当异氰酸酯用量为75%时,196 N/314 cm2保持5 min后应力减小至150.7 N/314 cm2,应力松弛率为23.1%,当异氰酸酯用量增加至105%时,196 N/314 cm2保持5 min应力增加至172.2 N/314 cm2,应力松弛率为12.2%。综合来看,当异氰酸酯用量在75%~105%之间时,在196 N/314 cm2保持5 min时应力随着异氰酸酯用量的增加而线性增加,应力松弛率随异氰酸酯用量的增加而线性降低。所以要减少应力松弛率就应至少增加异氰酸酯用量至105%。在该体系下继续增加异氰酸酯用量后外观出现熟化不良现象,如果产品外观及熟化无缺陷,也可尝试继续增加异氰酸酯用量至外观达到临界状态。

图3 异氰酸酯指数对应力松弛的影响

3.4 开孔次数对应力松弛率的影响

泡沫在模具内熟化后需要经过开孔工艺,否则泡沫会因闭孔产生收缩现象,开孔次数越多,开孔率越高,通过开孔次数增加可变相增加泡沫熟化后的开孔率。采用德国Alba公司的开孔机进行开孔,真空度为-0.08 MPa。

此试验在3.1中反应体系框架下且开孔次数在0~32次范围进行,从图4可以看出,当不进行真空开孔时,196 N/314 cm2保持5 min应力衰减为166.7 N/314 cm2,应力松弛率为14.9%,逐渐增加开孔次数至16次时196 N/314 cm2保持5 min应力衰减的最少为169.7 N/314 cm2,应力松弛率为13.4%。随开孔次数的增加应力逐渐增加,应力松弛率逐渐降低,当真空开孔次数增加至16次后应力与松弛率参数不再变化。

图4 开孔次数对应力松弛的影响

3.5 制品密度对应力松弛率的影响

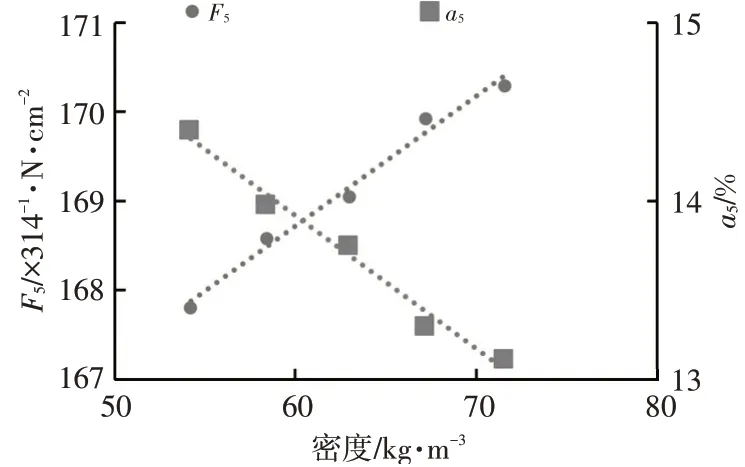

密度体现在单位体积所投入原料比例。此试验在3.1中反应体系框架下密度分别在54.2、58.3、63.0、67.2、71.5 kg/m3范围进行。密度越高,泡沫外观缺陷相对会减少,但是成本偏高。密度越低,虽节约了成本,但是对工艺稳定性要求极高,并且修补率会增高,所以在工艺中密度的调试,除了考虑成本问题,更要考虑因质量缺陷带来客户抱怨的风险。

从图5中可以看出,当泡沫密度分别为54.2 kg/m3和71.5 kg/m3时,196 N/314 cm2保持5 min后应力分别减小至167.8 N/314 cm2和170.3 N/314 cm2,应力松弛率分别为14.4%和13.1%,并且在该密度范围内,松弛应力随密度增加而线性增大,相应应力松弛率线性减小。所以要减少应力松弛率就应考虑适当增加泡沫密度。如果产品外观及熟化无缺陷,也可尝试继续增加化料浇注量增加密度降低应力松弛率。

图5 密度对应力松弛的影响

4 结论

根据以上研究,在异氰酸酯TM8020体系下,为使聚氨酯泡沫应力松弛率降低,可以考虑从以下5个方面制定优化方案。

a.在外观允许的情况下,尽量降低泡沫水含量,至少可降至2.25%;

b.在硬度可以满足产品特性情况下,应尽量减少接枝聚醚投入量;

c.异氰酸酯用量增多可增加应力,降低应力松弛率,在熟化效果及外观允许情况下,可尝试继续增加异氰酸酯用量;

d.真空开孔次数应大于16次;

e.在产品特性规定范围内尽量增加投料量,密度增大有利于降低应力松弛率。