汽车侧围外板回弹补偿及尺寸精度控制

王妤 王哲 张雄飞 李凯 刘帅

(一汽模具制造有限公司,长春130013)

1 前言

近年来,中国汽车工业迅猛发展,激烈的市场竞争和消费理念升级决定汽车产品需要快速迭代,开发周期缩短且整车质量提高。随着汽车主机厂对制件成形质量和尺寸精度的要求不断提高,对汽车覆盖件质量和其冲压模具质量提出越来越高的要求,如何提高制件成形质量与尺寸精度是模具开发面对的难题[1]。

侧围作为汽车车身最重要的外覆盖件之一,匹配关系非常复杂,与翼子板、顶盖、前后车门、行李箱、轮罩、地板边梁等主要部件均有严格的匹配关系,尺寸精度要求高。同时,侧围零件尺寸大、板料较薄、形状结构复杂,造成拉延过程中板料流动不均匀,极易出现起皱、开裂等成形性问题。若在设计阶段不能保证冲压工艺的稳健性,不仅会造成后期制件调试、整改的困难,同时影响回弹的稳定性和回弹补偿的不可预见性。如何稳定、有效地控制回弹,是提高侧围尺寸精度的关键。

以某车型侧围为研究对象,利用Autoform数值模拟软件进行冲压工艺稳健性分析、全工序成形及回弹过程的模拟分析,确保CAE分析结果的可靠性及稳定性,在前期准确地模拟评估回弹量[2];采用优化后的补偿策略进行全工序回弹补偿,有效地控制了汽车侧围外板回弹;并通过实际生产验证了尺寸精度控制方法的有效性,提高模具质量,减少后期因回弹造成的模具调试工作量,缩短开发周期。

2 侧围全工序模拟分析

图1所示为某汽车侧围模型,左、右侧围唯一区别为有无充电口。产品尺寸为3 100×1 270×430 mm,厚度为0.7 mm,钢板材质,材料参数见表1。

图1 某车型侧围模型

表1 材料性能参数

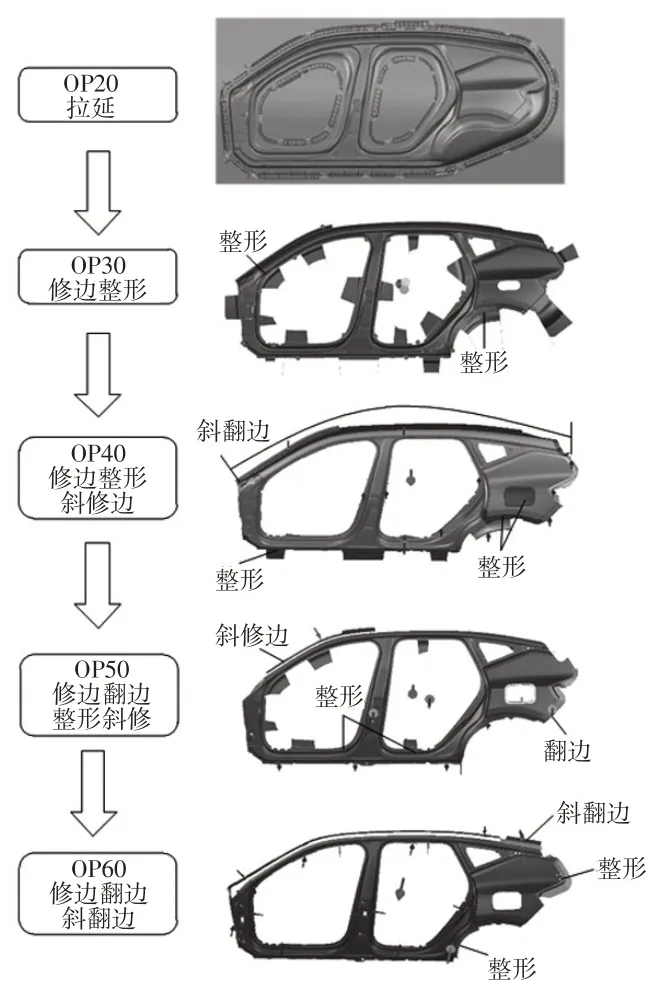

图2所示为左侧围的五序冲压工艺内容。采用模拟分析软件Autoform对冲压成形过程进行数值模拟分析,结合实际冲压模具的动作顺序设置全工序分析流程[3],如图3所示。

图2 侧围各工序工艺内容

图3 全工序分析流程

3 侧围的稳健性分析

为了得到精确、可靠的全工序分析文件作为回弹补偿的基础,在进行回弹补偿操作前,通过合理地设置噪音变量,对冲压工艺进行稳健性分析[4]。以屈服强度、抗拉强度、r值、摩擦系数、板料位移、板料厚度、压边力参数为变量,对OP20拉延工序进行分析。应用模拟分析软件Autoform-Sigma模块对各个参数进行浮动变化的稳健性分析。表2为设置的Sigma分析变量参数。

表2 Sigma分析变量参数

按照上述参数设置后的侧围稳健性分析结果如图4和图5所示。通过减薄率结果可以看出拉延工序件减薄率基本能够达到3%以上,塑性变形充分,同时可以看出仍有3处开裂风险;通过减薄率及最大失效的影响因素对比结果看到摩擦系数和成形力是该区域开裂的主要影响因素,在实际生产制造过程中,增加模具润滑及将模具打磨光亮可以缓解此处开裂;同时对于有开裂风险的3处区域,进行工艺优化,消除开裂风险。除此区域外其余区域均在安全范围内,拉延工序成形结果比较稳定。

图4 拉延件的减薄率

图5 最大失效的影响因素

4 侧围回弹及回弹补偿研究

4.1 自由回弹分析

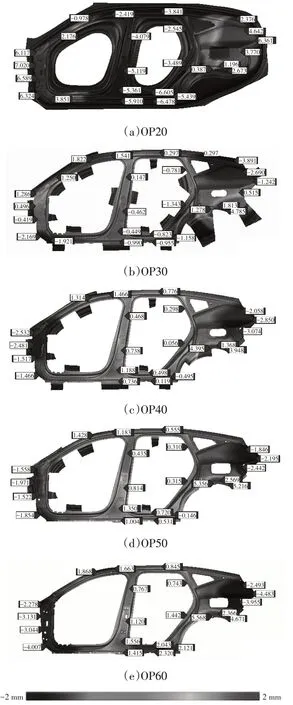

在对冲压工艺进行稳健性分析,保证成形性稳定后,基于优化后的工艺方案模拟分析各工序自由回弹趋势,如图6所示。由各序自由回弹分布可知OP20拉延发生扭曲回弹、OP30修边后应力释放、OP40~OP60均为修边冲孔和局部整形,回弹趋势一致。

图6 侧围各工序回弹结果

4.2 最小夹持方案的确定

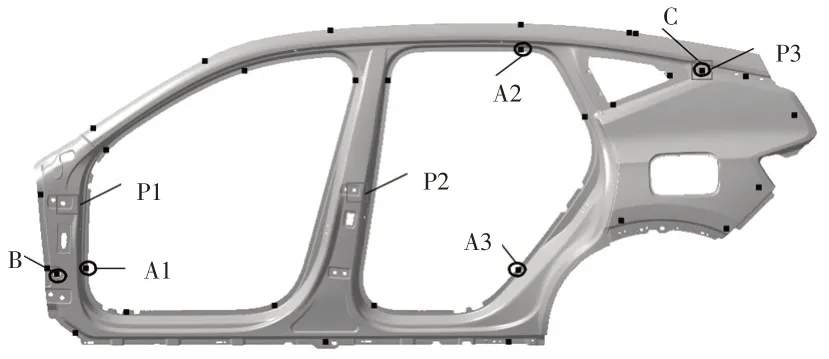

确认产品为车身方向检测,根据产品提供的定位点系统(Reference Point System,RPS)如图7所示,共30个RPS点。其中点B和点C为X&Z向及Z向定位,点A1~A3为Y向主要RPS点,其它RPS点为辅助RPS点,表3为RPS基准。

表3 RPS基准

对于侧围而言,产品尺寸大且受重力影响大,在模拟过程中往往定位困难,然而定位准确是尺寸测量的基础,因此,选取合理位置定位对于确定回弹补偿基准尤其重要。在分析回弹时采用3个CH孔限位(图7中P1、P2、P3),将夹持状态同实际的模具调试结合,使回弹结果更接近真实情况。

图7 RPS定位点系统

通过尝试不同夹持方案,在保证夹持点尽量选择回弹稳定区域且夹紧力不超过30 N,同时保证补偿的曲面质量,最终确定最小夹持方案及全夹持回弹如图8所示。

与治疗前比较,两组患儿治疗后血清IL‐6、IL‐10、CRP、HMGB1均显著下降,且观察组显著低于对照组(P<0.05),见表3。

图8 最小夹持及全夹持回弹

同时对比左右侧围回弹结果,仅充电口一处差别,有充电口与无充电口回弹对比如图9所示,可以看出充电口成形导致后轮位置回弹增大,此区域左侧围A面最大回弹+2.4mm;右侧围A面最大回弹+1.6 mm。考虑设计及整改的质量和成本,左右侧围使用相同工序数模,因此回弹补偿时,以右侧不带充电口产品为补偿基准,将回弹补偿到位。对于带充电口侧产品回弹,按相同回弹补偿量补偿后,判定是否在公差范围内,若不在公差范围内,可以使用夹持点夹紧验证。

图9 左右侧围后轮罩位置回弹对比

4.3 回弹补偿策略的制定及回弹补偿研究

4.3.1 回弹补偿区域确定

根据最小夹持回弹结果将回弹超差区域划分为图10中的6个区域。此6个超差区域也是现场反馈多个车型侧围尺寸超差的典型区域。其中,区域1主要为车门配合面、下门槛匹配面及铰链安装面;区域2为前风窗主型面及车门配合面;区域3为与后轮罩主型面及搭接法兰;区域4包括激光拼焊面、前风窗搭接面及顶盖搭接法兰面;区域5为后保险杠搭接面;区域6为尾灯上部搭接面。

图10 回弹补偿区域

由于侧围匹配区域多,其公差要求极其复杂。综合考虑零件的单件、总成要求,最终确定超差的6个区域相应的几何尺寸公差(GD&T)要求,如图11所示。同时,RPS点检测公差为±0.2 mm,未注非搭接面公差为±1.0 mm。

图11 超差区域及公差要求

4.3.2 回弹补偿策略的制定

回弹补偿尽量通过较少的补偿工序来达到公差要求。比较OP20~OP60的自由回弹和最小夹持回弹分析结果得出,拉延工序和整形工序是产生回弹的关键工序,制件在修边、冲孔工序仅应力释放,同时考虑拉延件在修边模具上的服帖性,需要尽量保证各工序主型面一致。其中区域1和2是由拉延序成形到位,因此在拉延序开始补偿,区域1最大补偿量为-2.0 mm、区域2最大补偿两为-0.8 mm;门洞里法兰拉延到位,OP30整形根部圆角,因此门洞法兰在拉延补偿;区域3处主型面及法兰由拉延成形,R角由OP30、OP40两序分段整形,因此主型面拉延序开始补偿,法兰面在OP30及OP40序补偿,主型面最大补偿量-1.5 mm;区域4为顶盖搭接区域,由OP40整形到位,因此在OP40序补偿,同时此区域包含激光拼焊面,除保证面差在公差范围内,同时考虑激光拼焊面平度及回弹高低差Δ≤±0.1 mm;区域5为后保险杠搭接区域,由OP50整形到位,此区域在OP50序补偿。同时,由于A面相较于法兰面补偿难度大,质量要求高,侧围的第一轮补偿主要为补偿A面,即区域1、2、3;将A面补偿到位后,继续补偿法兰。按照上述补偿方案,根据回弹量值对各区域进行第一轮补偿。

图12 第二轮匹配面补偿区域及量值

4.4 回弹补偿后曲面质量检查

补偿后保证补偿量值合格后,还需要对补偿前后进行曲面质量检查,防止补偿过程中曲面变形可能造成的曲面缺陷,保证所有区域满足曲面无波浪,曲率与原产品一致。表4为补偿前后产品数据面曲率及高光对比。

表4 回弹补偿前后高光检查对比

4.5 修边线补偿及轮廓优化

在对型面进行回弹补偿时,局部补偿量大,需要检查回弹后轮廓偏差,优化超差处轮廓,同时检查补偿后修边线质量及修边角度。通过修边线补偿不仅可以提高零件轮廓精度,同时得到的修冲件的精度高、质量好。

4.6 检查回弹补偿对成形性的影响

回弹补偿后,需重复全工序分析检查内容,其中特别关注拉延成形性。同时保证全工序型面一致性,并检查回弹补偿前后线长差,保证线长差在±0.3 mm范围内,以保证型面轮廓公差;同时检查并修正由于补偿造成的侧围直、斜翻边整形区域沿斜楔方向的负角,并检查修边角度。将回弹补偿后的各工序数模替换进行验证分析,根据成形性结果,如图13所示,回弹补偿后的成形性等结果在标准要求范围内,回弹补偿结果可靠。

4.7 回弹补偿模拟效果验证

最终检查补偿后基准状态回弹及全夹持回弹模拟结果,如图14所示。基准状态与全夹持状态相近,补偿后零件整体回弹状态稳定,回弹量减小至-0.6~+0.6 mm,全夹持RPS点夹持力在30 N内,回弹在公差范围内。

图14 侧围补偿效果

5 回弹补偿实际效果验证

在保证模具制造过程精确后,对首轮全工序件进行检测,图15为全工序件首轮检测图。根据三坐标检测结果,左侧围首轮制件合格率为92.2%;右侧围首轮制件合格率94.6%,尺寸精度有显著提升。

图15 全工序件首轮检测

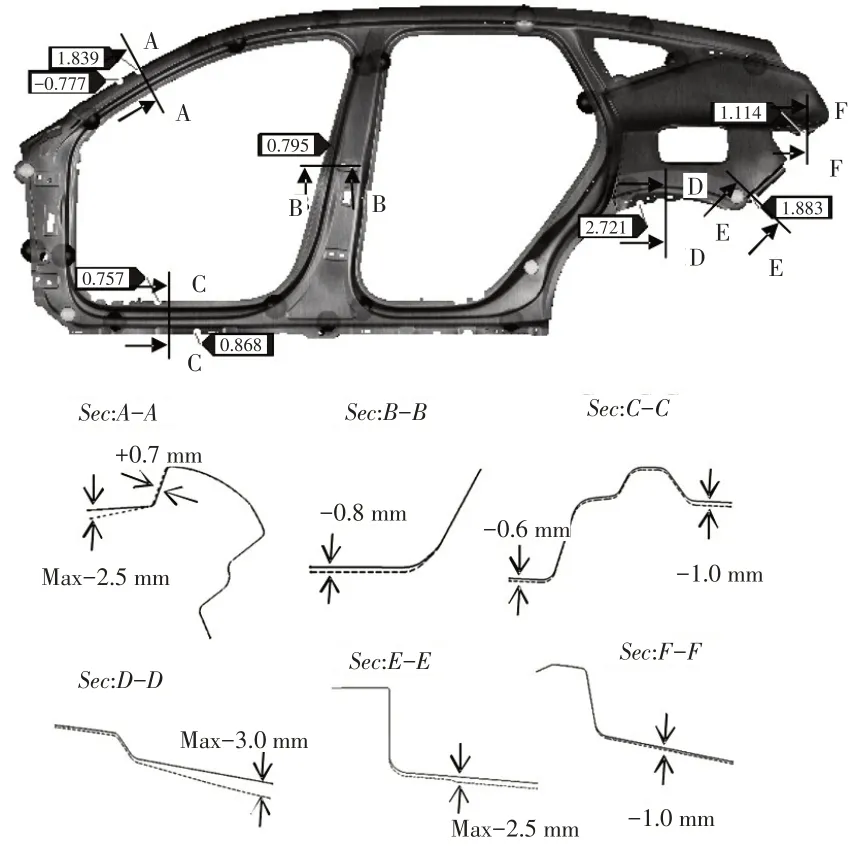

将首轮样件进行ATOS扫描,结果如图16所示。

图16 首轮样件ATOS光学扫描结果

实际偏差在-1.1~+1.2 mm,RPS点、主型面及匹配面绝大部分测量点偏差在公差范围内。通过将补偿前后模拟回弹量与实际测量偏差对比分析,其结果如图17所示。对比结果表明,实际与模拟结果基本吻合,相较补偿前尺寸有较大提升。

图17 首轮样件检测数据与理论数据对比

同时对回弹补偿的6个区域分别等距选取15个测量点,如图18所示。其中区域5即后保险杠搭接区域仍存在超差点,此处经过现场调试整改局部翻边镶块,即可改善此处偏差;同时测量区域4顶盖拼焊面区域,尺寸在公差范围内,同时,面高低差Δ在0.1mm内,满足公差要求;其余区域均在公差范围内。由此可知,模具经过稳定性调试、回弹补偿后,零件精度提升,零件状态良好,尺寸满足设计要求。

图18 补偿区域检测偏差

6 结论

a.通过冲压工艺稳健性分析、全工序成形及回弹过程的模拟分析,保证CAE分析结果的可靠性和稳定性,在前期准确地模拟评估回弹量;

b.依据制件在检具上的实际状态,确定最小夹持方案并制定合理回弹补偿方案,采用优化后的补偿策略进行全工序回弹补偿,有效地控制了汽车侧围外板回弹;

c.通过实际生产验证了尺寸精度控制方法的有效性,提高成形质量和尺寸精度,减少了后期因回弹造成的模具调试工作量,缩短开发周期,为以后其它车型侧围模具的开发打下基础。