一种升降旋转物流设备的设计

文/ 程长坤

由于生产工艺的需要,许多产品需在有爆炸性危险的环境下进行生产(如喷漆室),或者产品(火工品等)本身会具有爆炸性危险。在这种环境下,机械化输送产品时必定有改变输送方向或路径的过程,要所使用的设备需符合防爆要求,通常制造成本高;在设备维护时也要注意防爆,对参与设备维护的工作人员要求极高,一般不能动火作业,除非停产停线,清除爆炸源到安全线,或者将设备从防爆环境中拆下来移动到非防爆环境下维护,这样往往导致维护时间长、效率低。有时维护的作业环境很差,如喷漆室设备维护,导致人员流动性极大,维护保养成本升高。因此,降低防爆环境下换向设备的制造成本、维护成本,以及改善维护环境,势在必行。

一、改进输送路径布局

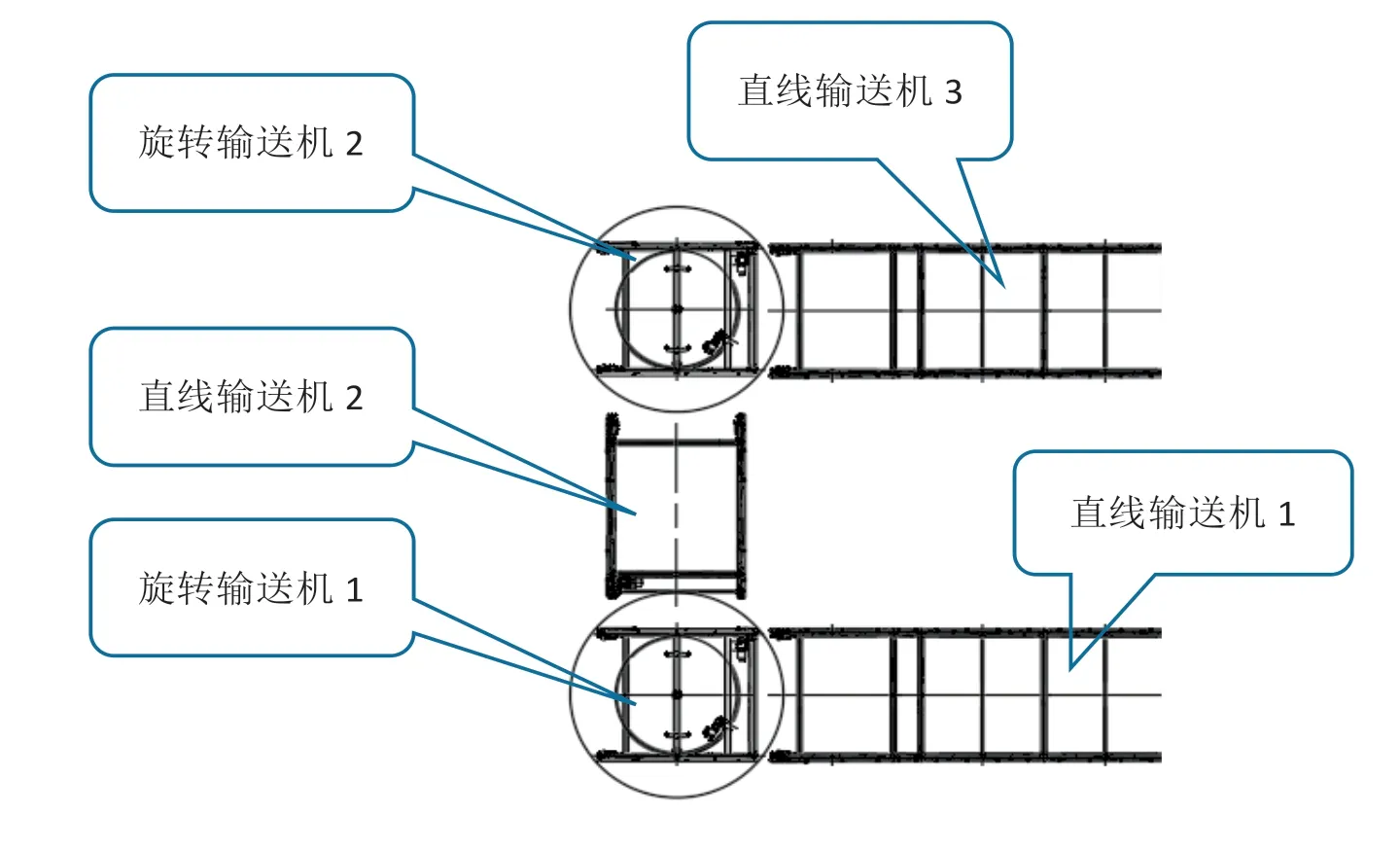

在一般的工艺输送过程中,输送货物方向通常是固定(始终头朝前),拐弯输送路径大多如图1所示。输送线路为:直线输送机1→旋转输送机1→直线输送机2→旋转输送机2→直线输送机3,货物头部始终朝前。

不过,在防爆环境下,直线输送机的电机和旋转电机均要采用防爆电机,而且这些电机都有一定的停位精度,一般都要使用变频和带制动器。国产防爆电机目前仍很难满足要求,通常采用进口防爆电机,价格都十分昂贵。

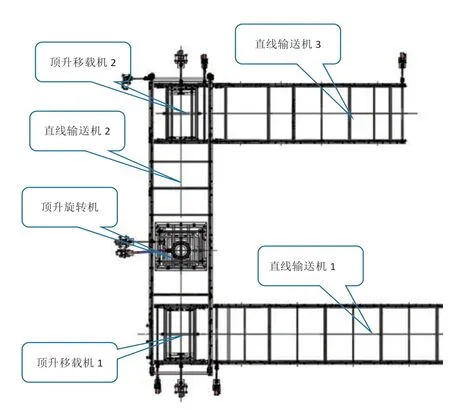

通过改进布局,可以变防爆电机为普通电机,不仅使成本大大降低,维护也更加方便,改进布局如图2。

改进后的输送线路为:直线输送机1→顶升移载机1→直线输送机2→升降旋转机→直线输送机2→顶升移载机2→直线输送机3。通过升降旋转机货物旋转180°,货物头部始终朝前。

从图1和图2的布局来看,图1中共有5台设备,其中有2台旋转输送设备,这2台旋转设备电机无法外置,只能使用防爆电机。

图1 旋转掉头输送路径布置图

图2中共有6台设备,其中有2台顶升移载机和1台升降旋转机。这3台设备合计6台电机均可外置,安装在非爆炸环境。顶升移载机都是常规设备,关键在于升降旋转机。

图2 顶升移载掉头输送路径布置图

二、升降旋转机的系统组成

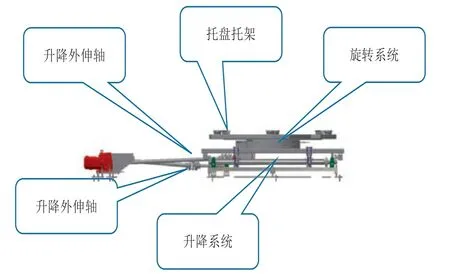

升降旋转机有两个功能,一是升降,二是旋转功能。如图3所示,通过带万向节的外伸轴将驱动电机外置。

图3 升降旋转机主视图

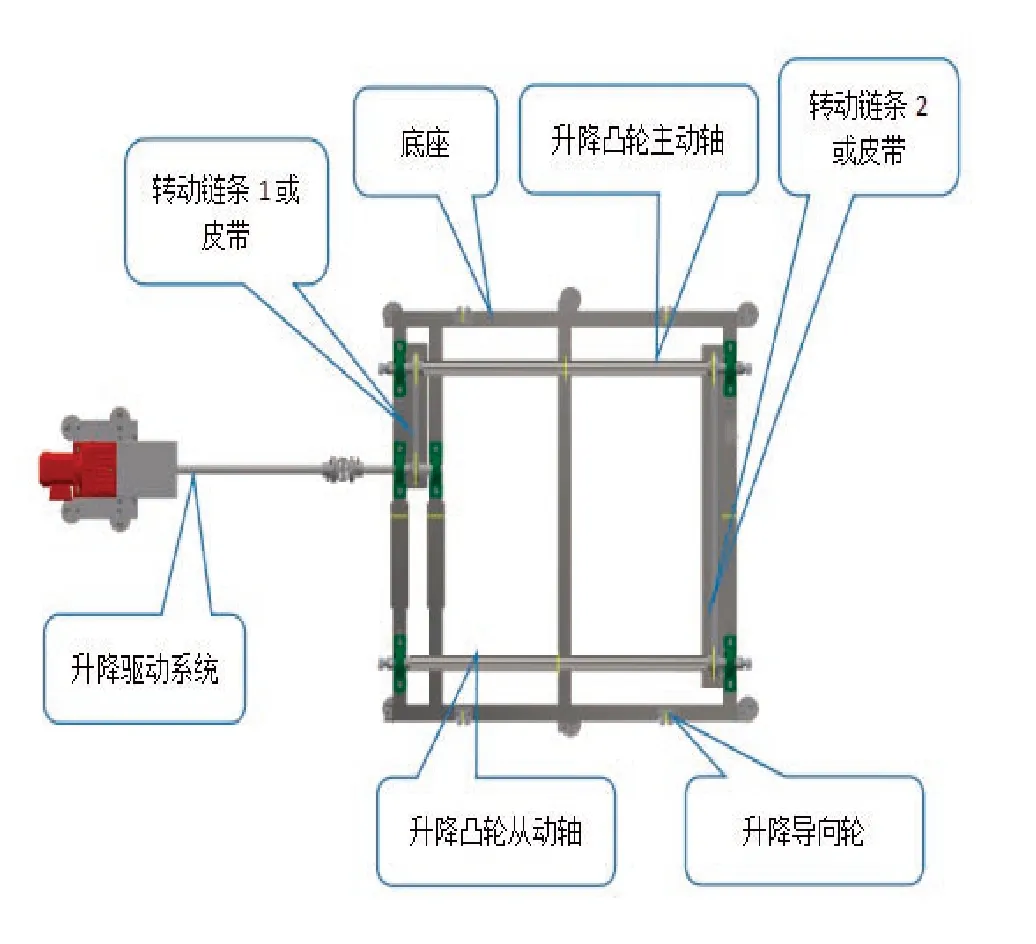

升降系统如图4,主要由底座、升降驱动系统,凸轮转动轴(主、从)、传动链条等组成,其中驱动系统电机通过带万向节的外伸将驱动电机外置。

图4 升降系统结构图

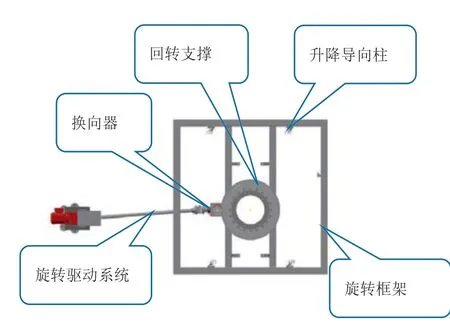

旋转系统如图5,主要由旋转驱动系统、换向器、回转支撑、旋转框架、升降导向柱(4组)组成。回转支撑的外圈带有齿轮,与换向器智能啮合,回转支撑的内圈采用螺栓固定在旋转框架上。旋转系统放置在升降系统的上面,通过升降系统导向轮和旋转系统的导向柱之间的配合,来定位旋转系统。

图5 旋转系统结构图

托盘托架是用来限位托盘的,通常有前、后、左、右4个带导向的限位,具体结构根据托盘样式确定。托盘托架采用螺栓固定在旋转系统上的换转支撑的外圈。

三、动作流程

托盘通过直线输送机2被输送到旋转输送机正上方停止后,升降旋转机的升降驱动系统启动,电机旋转,通过链条或皮带带动升降轴旋转,升降轴上的凸轮托举旋转框架系统上的旋转支撑和托盘托架等上升,托盘就此离开直线输送机2。上升到位后,旋转电机启动,驱动换向器旋转,通过啮合的齿轮,驱动回转支撑的外圈旋转,从而带动托盘托架和托盘一起旋转,旋转到位后,升降系统启动下降功能,托盘跟随升降旋转机下降一定高度后,托盘脱离托架,停放在直线输送机2。托盘托架继续下降到最低位,此时托盘可以沿直线输送机2继续向前输送。

四、应用前景

该升降旋转机采用外伸轴的方式,可以将电机外置到非爆炸环境,变防爆电机为普通电机,极大降低设备制造成本,同时也方便维护保养。例如,1.1kw进口防爆电机的价格大约5万多元,而如果采用普通国产电机,价格不到0.4万元,一个弯道就可以节省15万元以上,并且电机功率越大,节省的费用越多。该升降旋转装置机械+电控总成本不到2万元,再加上2台顶升移载机,弯道的成本不到6万元,相比采用2个旋转输送拐弯,可使成本大幅度降低。表1中为两种拐弯方案的成本对比。

表1 两种拐弯方案的成本对比

值得一提的是,该设备的升降采用凸轮升降,技术非常成熟,顶升移载设备多数采用这种结构,安全可靠。旋转采用齿轮驱动回转支撑结构,工程机械如汽车吊、塔吊均采用该结构。我们只是将两种成熟的机构组合起来首创应用到物流输送设备上。目前已在国防项目上成功应用,取得了良好的效果。

此外,该升降旋转机变进口电机为国产电机也符合当前国家提倡国产化的产业政策,尤其是在军工项目之中。

对项目建设方而言,采用该设备可以降低投入,方便后期维护保养;对于投标方,则可以提供竞争力,为赢得项目提供帮助。因此,预计这种升降旋转设备未来将有广阔的应用前景。