液化油渣萃余物大规模气化行为

陈茂山,李 君,孙凯蒂,鲍永杰,刘 臻

(1.中国神华煤制油化工有限公司 鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209;2.北京低碳清洁能源研究院,北京 102211)

煤液化油渣是煤直接液化过程的非目标产物,伴随着国家能源投资集团百万吨级煤直接液化第1条生产线的稳定运行,每年液化油渣的产量超过50万t,液化残渣的利用方式有气化、燃烧、焦化、溶剂萃取等,神华煤制油鄂尔多斯分公司2020年投产的35万t/a油渣萃取装置在一定程度上实现了液化油渣的高值化利用,但仍有超过17万t/a的油渣萃余物需要处理。分析表明,油渣萃余物作为气化原料可以为煤制油生产装置提供所需的原料氢气,可替代一部分气化原料煤。因此对液化油渣萃余物气化可以实现液化油渣的资源化利用,达到循环经济的效果。

美国最早在20世纪70年代进行煤液化油渣的相关实验室研究,具体包括液化油渣的物理和化学性质、用作原料生产合成气或制氢的适用性,进料方式和操作方法等。日本也对NEDOL工艺(1 t/d)产生的液化油渣开展了系列研究,包括化学结构、残渣中的液化重质产物的性质、塔底产物的化学结构对其2次加氢的影响、液化油渣的流动性、油渣的热解特性、气化行为、和操作条件等对液化油渣性质的影响等。而针对液化油渣萃余物的气化应用研究尚属空白。

国内对这一领域的研究起步较晚,目前基本停留在实验室研究阶段,主要包括直接液化油渣气化特性和成浆性研究等。YAN等将云南褐煤制成煤液化油渣,与CO反应,开展相关研究。LIU等以石油焦与煤液化油渣的混合物为原料,开展CO气化反应动力学研究。龚凯峰将神华煤直接液化油渣制成水煤浆,考察不同的分散剂、湿磨时间等操作条件对水煤浆浓度、表观黏度、稳定性等因素的影响。罗进成等对煤液化油渣湿法成浆性进行试验研究,认为煤液化油渣自身孔隙率较高且含有利于气化反应的催化剂,其成浆时的粒度分布可以适当放宽。

气化反应活性是判断原料气化适应性的重要依据,气化原料与CO的反应决定了碳转化率、合成气组分等重要指标,而萃余物的气化反应活性无法估计,前人也无系统研究,因此有必要对萃余物的气化反应活性加以验证;其次,原料的稳定输送是保证大规模气化稳定运行的基础,萃余物是煤直接液化油渣经过萃取工艺剩余的物质,其中仍含有少量油质,有一定的黏度,其流动性、粒度分布、密度等特性与纯煤存在差异。在磨粉、输送过程中可能会在管道壁面上发生黏附、在烧嘴或其他换热部分发生结焦等现象,因此需要研究萃余物的输送特性;此外,原料的灰渣特性也对气化过程有重要影响,若灰渣的渣型为结晶渣或黏度区间(2.5~25.0 Pa·s),其对应的温度窗口过窄,则可能会导致排渣过程中的堵渣问题,并且灰渣中的一些成分在高温下可能会对气化炉耐火材料造成侵蚀,研究原料的灰渣特性有助于避免以上问题。即便上述关键技术均可满足要求,直接将新原料应用于工业规模气化过程仍可能带来风险,需要通过中试试验加以验证并规避风险;最后,开展CFD模拟能够评估萃余物的掺入对气化装置所产生的直接影响,可直观展示及量化分析气化炉内温度分布、合成气组分分布等信息,为萃余物在工业装置中的大规模应用提供理论数据指导。

因此笔者主要从煤与萃余物掺混后混合物的气化反应活性、气化灰渣特性、输送特性等方面进行系统的研究,并在国家能源投资集团低碳研究院自主搭建的3 t/d中试试验装置上进行中试验证,最后运用数值模拟方法分析了神华鄂尔多斯煤气化制氢装置进行萃余物掺烧对其气化性能的影响,从而为煤液化油渣萃余物的大规模气化提供详细的设计依据及基础。

1 液化油渣萃余物大规模气化掺混应用的几个关键问题

1.1 煤液化油渣萃余物的气化反应活性

气化反应活性研究是判断该原料是否适用于气化技术的重要依据,同时也可为气化炉模拟和设计提供重要参数。通过考察萃余物焦、萃余物与煤的混合物焦与CO的气化反应活性差别,可以反映萃余物、萃余物与煤的混合物作为气化原料时的气化反应活性。

试验采用的煤为原煤和高硫煤的混合物,混合比例为原煤∶高硫煤(质量比)=10∶1,此煤种与工业气化炉使用的煤种一致。煤种及萃余物的混合物共3种,混合物中萃余物质量分别占总质量的10%,20%和30%。本试验中,采用高温管式炉对样品进行制焦,以N作为保护气,制焦温度为1 000 ℃,恒温2 h,其工业分析见表1。

表1 试验焦样的工业分析

采用TGA进行试验研究,选取900~1 050 ℃为气化反应温度,每隔50 ℃为一个恒温反应温度,选取含有50% CO的气体为气化剂(其余为N),压力为0.1 MPa,考察相同反应温度、相同气化剂体积分数条件下,不同样品随反应时间变化的碳转化率的关系,如图1所示。在CO氛围下,萃余物焦的气化反应速率远高于煤焦的气化反应速率,试验中混合物焦的反应速率介于纯煤焦与纯萃余物焦,在相同反应温度和时间条件下,随着混合物中萃余物比例的升高,混合物与CO反应所达到的碳转化率,即添加萃余物有助于提高煤焦与CO的气化反应活性。

图1 不同混合比例时碳转化率与反应时间的关系

在试验温度范围内,相同试验温度时,萃余物焦的气化反应速率远大于混合物焦和煤焦;萃余物焦气化反应的最高反应速率为同条件下煤焦最高反应速率的7~10倍。混合物焦中,随着所含萃余物比例的升高,混合物焦最高气化反应速率也升高,即添加萃余物后,混合物的气化反应活性高于纯煤。煤焦、混合物焦-2和萃余物焦的比表面试验结果见表2,可以看出,萃余物焦的BET、孔表面积和孔容积均大于煤焦,结合随机孔动力学反应理论可知,萃余物焦与气化剂的反应接触面积远大于煤焦,因此,萃余物焦与CO的反应活性也高于煤焦与CO的反应活性。

表2 样品的比表面积试验结果

1.2 煤液化油渣萃余物的输送特性

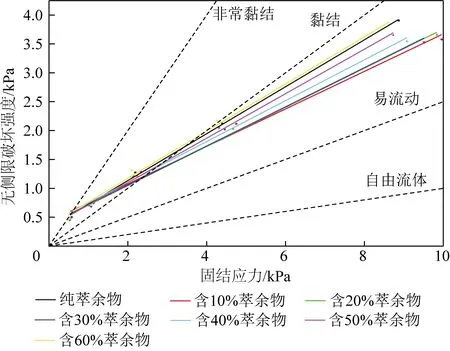

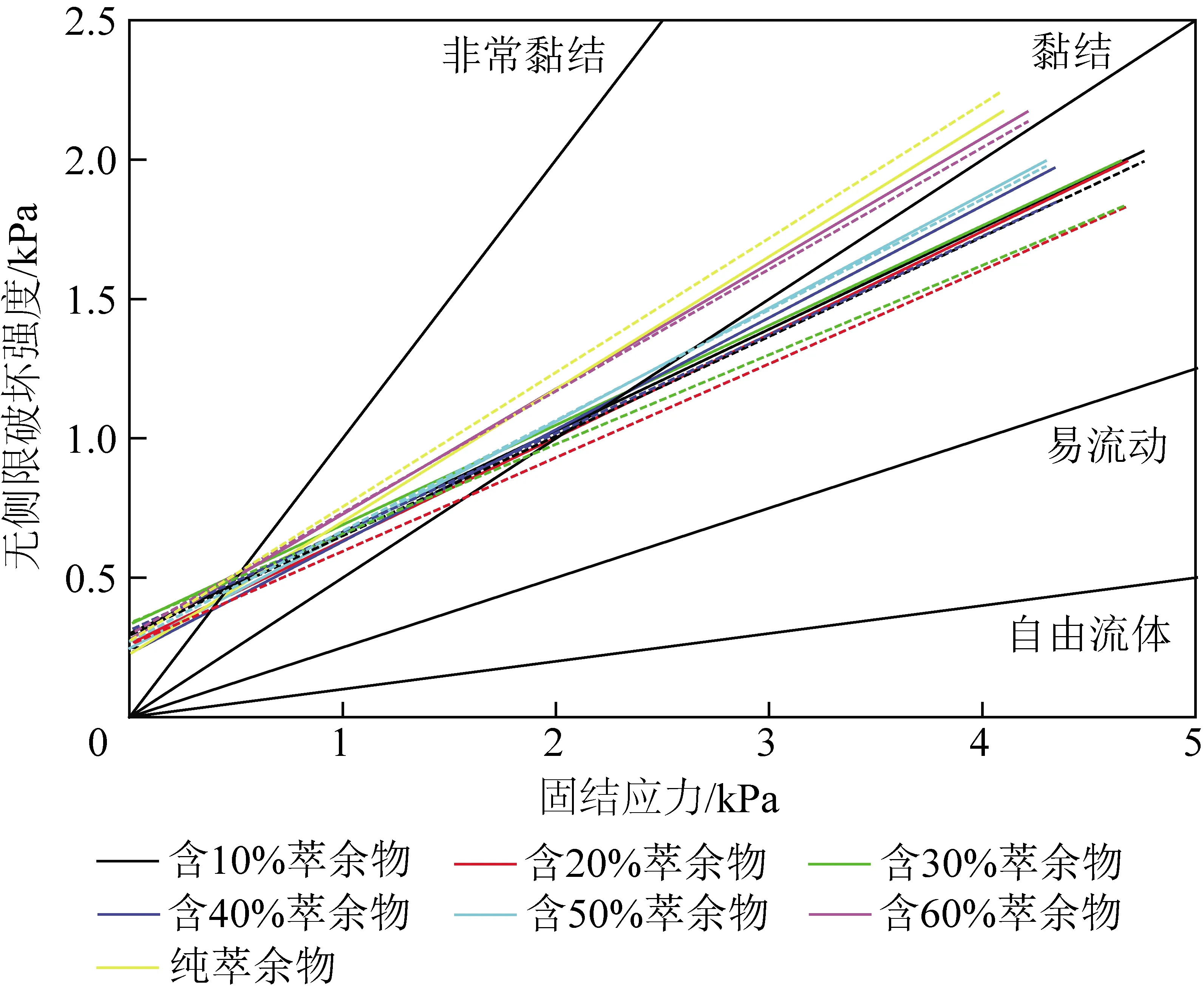

萃余物具有一定的黏度,研究萃余物/煤粉混合物的流动函数、输送稳定性等有助于判断原料是否能够稳定输入气化炉进行气化反应。因此,先分别使用PFT和FT4粉体流动测试仪对试验样品进行测试分析,研究萃余物与煤混合物在不同混合比例下的流动特性,并进一步基于此结果在中试装置上进行密相输送的试验研究及验证。流动特性由流动函数(FF)表征,流动函数为粉体材料从零剪切下保持到一个指定的应力水平下发生固结的强度。流动函数=固结应力/破坏强度,其值越大,粉末的流动性就越好。

混合物的流动函数如图2所示。随着固结应力的升高,混合物的无侧限破坏强度也升高,纯萃余物、萃余物占比10%,20%,30%,40%,50%,60%的流动函数均大于2且小于4,且随着萃余物比例的增加,FF值降低,说明其流动性均位于黏结区域,且随着萃余物比例的增加,更靠近很黏结区域。

注:实线为流动函数,虚线为对应的时间固结流动函数

FT4的测试结果见表3,结果表明:在每个固结应力点上,随着萃余物含量的增加,均显示流动函数更小,内聚性大,说明随萃余物含量增加,粉体的流动性变差。

表3 不同固结应力下粉体流动函数

由FT4测定时间固结流动函数,结果如图3所示,由图3可见:在不同萃余物比例条件下的混合物,不同时间测量的流动函数结果相差不大。说明经过一段时间的堆积,混合物的流动特性变化不大。

注:实线为流动函数,虚线为对应的时间固结流动函数

基于国家能源投资集团自建的粉体密相输送装置进行中试试验研究,进一步开展煤样、煤与萃余物混合物(含20%萃余物)的高压密相输送试验,研究不同背压、总压差、输送气量对输送稳定性的影响。试验装置由发料罐、接收罐、氮气储罐和输送管路组成,系统中布置多种传感器,用于系统稳定控制、数据采集和分析使用。

由图4可见:在4 MPa输送背压、25 mm管径条件下,M1(纯煤)和M2(煤含萃余物20%)输送规律曲线基本相同,随着输送平均气速的增加,均呈现先增加后减小的趋势,具有临界气速,其两侧分别为高质量浓度区和低质量浓度区。在高质量浓度区,管道压降以颗粒相压降为主,随着气速的增加,颗粒与壁面之间的摩擦阻力减小,输送的粉体流量增加;而在低质量浓度区,管道压降以气相压降为主,随着气速的增加,气相的压降增大,使得颗粒相压降不断降低,输送的粉体流量降低。且随着输送压差的增大,输煤量也不断增加。说明在此工况条件下,M1与M2的输送规律和输送量基本一致。

图4 不同背压2种物料输送中气速与输送量的关系(管径25 mm)

由图4(a),(c)可看出,当背压为4 MPa时,随着表观气速的增大,输送M1和M2时的质量流量非常接近。当背压降低至2 MPa,输送M2的质量流量有下降的趋势,临界气速会增大向右偏移,这主要是因为气体的动力黏度受到压力的影响,低压下气体黏度降低,气体携带粉体的能力下降,导致需要更高的表观气速才能使得输送过程达到最大粉体质量流量。图4(b),(d)则说明在低气速区,输送M2的质量浓度低于M1的质量浓度,随着表观气速增大至临界气速后,输送M1和M2的质量浓度几乎相近,这说明萃余物的掺混对粉体质量浓度影响主要体现在低表观气速区。在气速较低时,输送气体所具有的动能不足以使煤粉和萃余物颗粒充分悬浮在管道中,由于萃余物真密度大于煤粉,输送过程中部分萃余物会在管道底部沉积,造成混合粉体在通过质量流量计的密度测量段时质量流量偏小,而使得粉体浓度偏低。由于萃余物真密度远大于纯煤,导致掺混萃余物后M2的真密度(1 489 kg/m)大于M1(1 449 kg/m),而真密度的差异是由于化学组成决定的,萃余物中含有铁等金属元素,其来源为直接液化过程中铁系催化剂。随着萃余物的添加量增大(表4),铁钙等元素含量增大。这些比重较大的金属元素在萃余物中的富集造成了萃余物的真密度大于纯煤粉,进而导致了输送时部分萃余物在管道中沉积。

1.3 煤液化油渣萃余物的灰渣特性

灰渣特性对气化运行的稳定性有着重要的影响,萃余物中的铁含量较高,这就使混煤的含铁量随着萃余物掺混量的增大而升高(表4),较高的铁含量可能会引起高温下灰渣的不稳定以及排渣过程的堵渣问题。

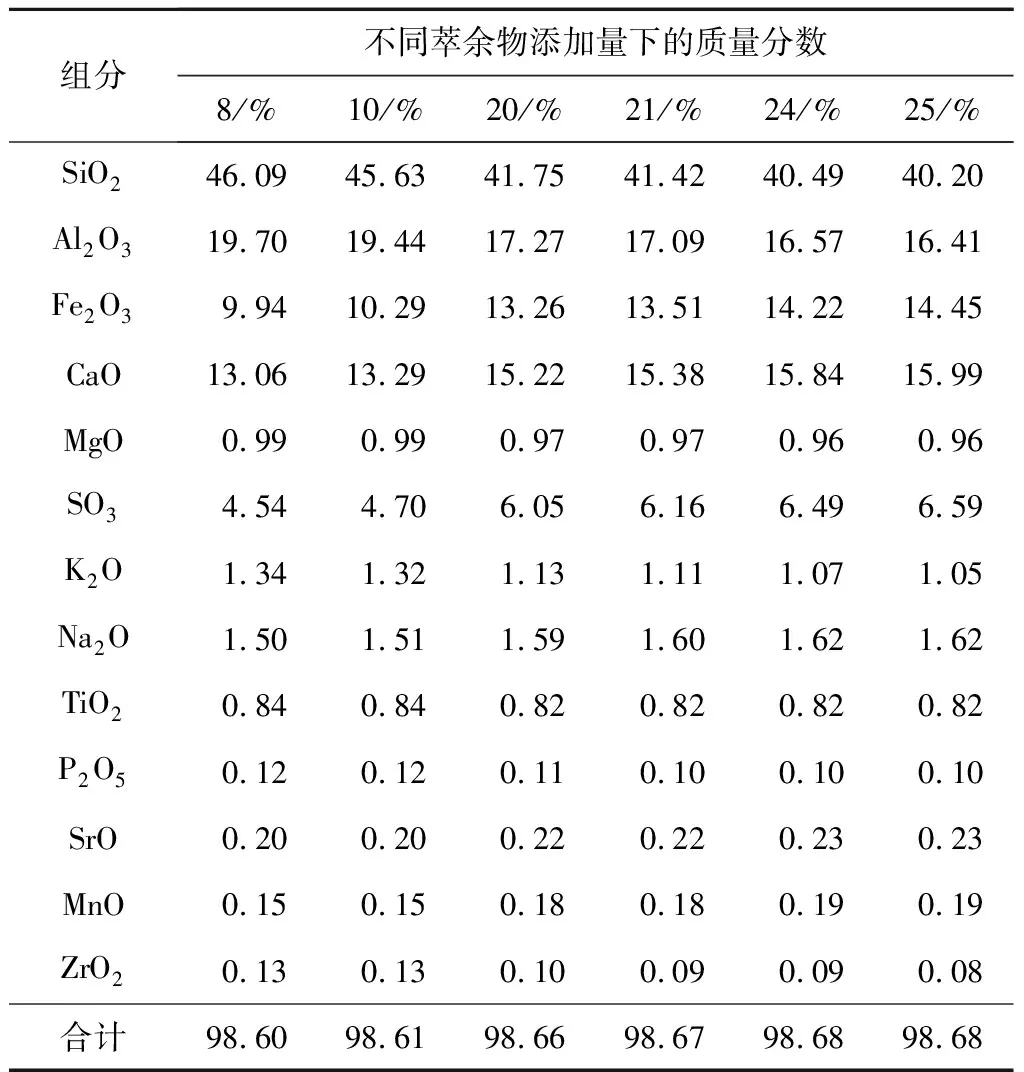

本节采用1.1节煤种中掺混不同比例煤萃余物后采用高温黏度计研究灰渣黏温曲线,确定萃余物的最佳掺混比例及气化操作窗口,并研究在高还原气氛下萃余物混煤灰渣对气化炉内衬耐材的影响,试验结果如图5所示,其灰渣组成见表4。

表4 不同萃余物添加量下的灰分组成

由图5可知:当萃余物添加量为21%,24%,25%时,其分别在1 150,1 260和1 240 ℃出现黏度突增,熔融灰分表现为结晶渣,这可能是由于CaO的含量升高,钙离子游离于硅铝酸盐的网状结构中,降温过程中促进了熔渣结晶;当萃余物添加量≤20%下时,熔融灰分表现为玻璃渣状态。由于神华鄂尔多斯煤气化装置采用的Shell气化装置,因此其最理想的气化操作窗口是将灰渣黏度控制在5~25 Pa·s,且气化炉渣口温度对应的灰渣黏度不会出现急剧上升。如当萃余物添加量为21%时,灰渣黏度在5~25 Pa·s,其对应的温度为1 246~1 377 ℃,若气化炉渣口温度控制高于1 150 ℃,灰渣黏度虽然较大,但也可能实现正常排渣,气化过程也是有可能实现稳定运行的,但由于气化炉运行过程中存在一些不可预见的突发事件,因此确保装置稳定运行的可靠性,萃余物的掺混量建议设置在20%以下。

图5 掺混不同含量萃余物的灰渣黏温曲线

为进一步考察添加不同比例萃余物混配物黏度变化的原因,采用XRD和显微镜研究高温熔融灰渣的晶体结构。选取混煤(比例同1.1节)后掺混5%,10%,20%的萃余物为测试原料,分别在弱还原气氛(CO∶CO=6∶4,体积比),温度为1 200,1 300和1 400 ℃条件下制得激冷渣,破碎研磨至<200目后进行XRD分析,结果如图6所示。

图6 掺混不同萃余物后的高温激冷渣XRD分析结果

由图6可知,当温度为1 200 ℃时,激冷渣中含有SiO、钙长石等晶体,主要矿物质为钙长石,但当温度上升为1 300 ℃时,萃余物添加量为5%和10%的熔渣中仍有钙长石存在,而添加量为20%时的熔渣中均为无定型物质;当温度为1 400 ℃时,均为无定型物质。由此可见,萃余物添加量越高,钙长石越少;温度越高,钙长石也越少。随着萃余物含量及温度的升高,钙长石含量减少,从而导致灰渣的熔融特征温度升高,这可能是随着萃余物含量增加导致渣型由玻璃渣向结晶渣转变的主要原因。

进一步提高掺混比例为21%,22%,23%,在1 200 ℃下制得激冷渣,进行XRD表征。由图7可知,在萃余物添加量为21%~23%时,主要矿物质均为钙长石。为进一步确认晶体影响方式,采用显微镜对激冷渣形貌进行观察,如图8所示。

图7 掺混不同萃余物后的高温激冷渣XRD分析结果

图8 掺混不同萃余物后的高温激冷渣显微镜分析

由图8可以看出,随着萃余物添加量的增加,钙长石含量逐渐减少(图8中长条状),该结果与上述XRD分析结果相一致,表明钙长石的减少可能是引起其熔渣黏度变化的关键因素之一。

1.4 煤液化油渣萃余物在3 t/d中试装置上的试验验证

为了考察原料的气化性能指标、液态排渣能力、气化适应性等,基于前述气化活性研究、密相输送特性研究、灰渣特性研究,设定国家能源投资集团3 t/d中试气化装置的运行参数,进一步通过该中试试验研究验证含萃余物混煤的气化情况。在该中试平台上共计进行3次干粉气化试验,试验过程的运行情况见表5。所有试验中除掺混20%萃余物工况下由于渣口快速堵渣导致被动停车外,其余试验均为物料耗尽导致的主动停车,其中最短稳定运行时间3 h,最长稳定运行时间7 h。

表5 试验过程摘要

由运行数据得到的关键气化结果(有效气含量、碳转化率和冷煤气效率)见表6,与混合物料试验结果相比,原煤气化的各项指标更高,如碳转化率、冷煤气效率、有效气含量等。随着萃余物的添加,气化指标开始下降,20%掺混萃余物混合物料的气化效率是最低的,这是由于随着萃余物的掺混量增加,物料的灰分增加,碳含量降低,热量降低,维持相同气化反应温度所需的物料更多。

表6 干粉试验煤气化指标数据

3次干粉试验的合成气组分结果如图9所示,过程中各组分波动很小。3次试验的稳定合成气组分结果均表明在萃余物掺混在20%以下时的干粉试验过程中,气化炉出口合成气组分与有效气含量均稳定。但是在20%萃余物干粉试验过程中流化风与补充风都有调节波动,氮气组分含量有所改变,这导致合成气各组含量在气化稳定阶段存在一些波动。

图9 不同萃余物掺混比例干粉试验稳定段合成气组分

对中试装置上的原料和灰渣的灰组分进行分析,结果见表7。

表7 原料及灰渣组分测量

气化原料中,原煤、含10%萃余物混合物和含20%萃余物混合物的灰成分见表7,组成中质量分数最高的为SiO,占比在41%~52%,AlO质量分数均在17%~23%。气化灰渣中,10%萃余物混合物气化灰渣与20%萃余物混合物气化灰渣的灰成分差异不大,但相比于对应的气化原料,灰渣中的AlO质量分数较高,均在60%以上,是原料中AlO质量分数的4倍左右,原煤气化灰渣中AlO质量分数也有所升高,但增量低于掺混萃余物后的工况。

中试装置气化炉内表面渣块,如图10所示,该渣块的外侧白色部分为高铝耐火砖,黑色部分为壁面挂渣,红色部分代表深色的熔渣向高铝砖侵蚀的边界层。20%萃余物掺混试验后,原本相比向火面后移5 mm的热电偶已经明显裸露50~80 mm,如图10所示,这代表耐火砖在经过3次干粉试验后,其高铝砖(AlO含量超过90%)为主的内表面已经被严重侵蚀,砖体变薄。由表7可见:萃余物的添加对AlO的溶蚀明显增强,而工业炉中常用的耐材为高铬砖或水冷壁的碳化硅,结合熔渣侵蚀特性研究结论,添加萃余物对其的侵蚀影响不大。因此,萃余物的添加对工业炉造成影响不大,避免在气化炉内向火面使用AlO含量高的耐材即可。

图10 气化炉向火面耐火砖受熔渣侵蚀现象

从中试结果可以发现掺混萃余物质量分数增加会降低气化性能指标,如冷煤气效率、有效气含量和碳转化率,这是萃余物中灰分高、热值低导致的。萃余物热值低的同时具备较高的反应活性,所以试验中随着其质量分数增加,烧嘴附近温度升高,而排渣温度会降低。当萃余物质量分数超过20%,熔渣黏温特性趋于结晶渣,更低的排渣温度会导致渣口快速堵塞。

2 神华鄂尔多斯煤气化制氢萃取物掺烧的数值模拟验证

煤液化残渣萃余物相比原煤具有较高的灰分、较低的热值和较为活跃的反应活性。由于这些物性差异的存在,掺混萃余物的气化过程可能会对于壳牌工业炉的稳定运行带来一定影响。本节主要基于前期的试验结果,对神华鄂尔多斯煤气化制氢装置采用数值模拟的方法研究煤液化残渣萃余物掺烧后其气化炉内的温度分布,物性参数与1.1节一致。将10%萃余物的物性参数代入CFD的离散相模型入射颗粒属性中,进行气化过程数值模拟计算。

掺混10%萃余物后,模拟计算获得位于合成气出口处的合成气温度及气体组分分布见表8。

表8 原煤与掺混10%萃余物后合成气组分与出口温度对比

由表8可知,在气化原料掺混萃余物后合成气出口温度略有降低,同时合成气组分中CO成分略有增加,CO与H体积分数略有降低。其原因在于气化原料各元素组成比例在掺混后发生了变化,相较于原煤气化过程,掺混萃余物后原料中碳氧比增高,对合成气组分分布造成影响。

气化炉中合成气组分在轴向截面上的分布特性如图11所示,观察发现轴向截面上气化炉内部合成气组分浓度变化主要集中在烧嘴口附近区域。同时观察发现炉膛中CO和H分布均呈现“下高上低”的趋势,这是由于炉膛中的CO和H来自焦炭气化反应,该反应主要集中在气化炉中下部,其气相产物在炉膛内沿合成气流动方向,逐渐向合成气出口流动。另一方面,通过对比掺混萃余物前后的炉内组分分布,发现添加10%萃余物不会对气化炉中的组分分布形态造成显著影响。

图11 CO和H2在气化炉轴向截面上分布云图

3 结 论

(1)气化反应活性研究结果表明,萃余物焦的气化反应活性远优于煤焦的气化反应活性,添加萃余物焦后,混合物焦的气化反应活性也优于煤焦的气化反应活性。

(2)混合物磨粉试验表明,萃余物掺混量达到30%时无黏结效应产生;在背压4 MPa、压差0.5 MPa、管径25 mm输送工况下,纯煤和混煤(含20%萃余物)的输送过程均十分稳定,含萃余物混煤在高压下进行密相输送是可行的。

(3)当萃余物添加量超过20%时,熔渣由玻璃渣转变为结晶渣,因此建议萃余物的掺混量在20%以下。

(4)中试试验结果表明,在萃余物的掺混比例为10%的情况下,可以实现稳定可控的气化过程,碳转化率为94.6%,有效气体积分数为88.8%;萃余物的掺混比例为20%时,发现了气化炉排渣口较为严重的堵塞现象,建议工业装置掺烧萃余物的比例应控制在10%以下。

(5)基于开发的工业规模(2 000 t/d)Shell气化炉的三维CFD数值模型,对实际工况下气化炉稳定运行的影响进行了评估。结果表明,掺混10%萃余物对气化炉内温度场及气化炉中的组分分布无显著影响。