气化细渣疏水-亲水双液分离可行性与机理分析

薛中华,董连平,刘 安,樊民强,杨崇义,王建成,鲍卫仁,樊盼盼

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.煤科学与技术教育部与山西省重点实验室,山西 太原 030024)

现代煤化工是提高煤炭清洁高效利用水平,实现煤炭由单一燃料向燃料和原料并重转变的有效途径,对保障国家能源安全稳定供应具有重要的战略意义。到“十四五”末,转化煤量达到1.6亿t标煤左右。

煤气化是现代煤化工的基础,在洁净利用煤中碳资源的同时,会产生2类煤气化灰渣:一种是在炉底直接排放生成的粗渣;另一种是以飞灰形式随烟气排出并通过除渣工艺生成的细渣。由于煤气化过程中碳未被完全反应,气化渣中会有一定含量残炭,一般情况下,细渣的残炭含量较多,且残炭的比表面积大、孔隙发达。随着我国煤气化技术的快速发展,越来越多的煤气化残渣由于资源利用率低而被填埋处理。部分有害微量元素,如As,Se,Mo,Sb和Tl在气化渣渗滤液中含量超过国家地下水质量标准的III级阈值,对环境存在潜在污染。虽然煤气化细渣是一种固体废物,但细渣中高含量的残炭可以作为能源回收与利用,具有良好的资源和环境效益。气化灰渣资源化利用一方面集中在残炭的回收利用,另一方面则是灰质中无机矿物质的回收利用,残炭与灰质的分离是其大宗利用与高附加值利用的首要环节。

近年来,研究人员对气化灰渣中残炭的分离富集进行了一系列研究,主要包括泡沫浮选法和重力分选法。WANG等应用超声波浮选工艺有效地实现了残炭的富集。GUO等利用三步浮选法处理气化细渣可以得到灰分35.00%的精矿和灰分高于96.00%的高纯度尾矿。吴思萍等利用柴油作捕收剂仲辛醇为起泡剂,采用“一粗两精”分选工艺,得到了产率为11.06%、灰分为28.23%的精矿。但脱水工艺中絮凝剂的残留,以及气化渣具有孔隙发达、比表面大、表面氧化严重、疏水性差等特点,导致药剂消耗量大,经济性差;虽然通过工艺改良得到灰分低于30.00%的产品,但是步骤繁琐,且分离后产品脱水困难。重力分选是根据物料成分之间密度的差异进行分离。目前,董连平等设计公开的一种气化渣水介旋流重选炭/灰分离装置与方法,气化渣中大颗粒杂质和旋流器底流形成高灰产品,溢流经分级旋流器分级后,分别形成高碳和富碳产品,为后续资源化利用提供了一种高效的分离方法,但对细粒级(-0.125 mm)的分选效果较差。寻求煤气化灰渣中细粒级高效分离炭/灰新方法成为当务之急。疏水-亲水分选(Hydrophobic-Hydrophilic Separation,HHS)源于驱替脱水(Dewatering By Displacement,DBD)的原理,可实现疏水颗粒与亲水颗粒的高效分离。DBD的原理是疏水液体自发驱替疏水性表面的水,然后铺展成疏水油层,HHS是借助剪切分散实现疏水颗粒表面的驱替脱水,疏水性颗粒形成絮团并富集于疏水液相中,而亲水性颗粒分散于亲水液相中,后续通过相分离实现疏水与亲水颗粒的分离。疏水细粒产品经回收疏水液体后水分很低,免去了后续热干燥,大大降低了回收成本,因此,HHS是集分离与脱水一体化的先进技术。GUPTA在工厂规模中测试了4种不同类型的煤的分选与脱水效果,其精煤灰分均小于5%,水分低于10%,回收率高达97%。另外HHS技术在铜矿分选和煤基材料提取稀土元素等方面均具有良好的适应性。

笔者基于煤气化细渣的残炭与灰质亲疏水性不同,将HHS方法扩展到煤气化细渣的炭/灰分离,研究了能量输入(搅拌强度与搅拌时间)与疏水液体用量对煤气化细渣炭/灰分离效果的影响规律。通过炭与灰表面性质的测定,利用扩展DLVO理论计算分析了煤气化细渣疏水-亲水双液炭/灰分离机理。

1 煤气化渣性质

1.1 粒度组成

表1为样品的粒度组成,可以得知,>0.25 mm粒级含量较少,为10.99%,灰分为87.57%;<0.074 mm粒级含量高达65.22%,灰分为82.41%,该样品较适合HHS工艺高效选取细颗粒矿物的特点。

表1 样品粒度组成

1.2 XRD分析

采用XRD技术,用“值法”得到了煤气化细渣中原样的各矿物占比。如图1所示,煤气化细渣主要含有石英、方解石、钾长石和斜长石等矿物质;在20°~30°内有1个鼓包峰,说明气化细渣中含有较高的非晶相——无定形炭(图1中红框),其对应于石墨晶的(002)峰和γ峰,(002)峰对应芳香碳结晶,γ峰对应于脂肪碳结晶;在43°附近对应于石墨微晶的(100),(101)峰,另外样品中还有少量的C。

图1 试验样品的XRD谱图

2 试验方法

2.1 HHS炭/灰分离方法

疏水-亲水分离试验在XFD型浮选机进行,浮选槽体积为1 L,实验过程中不通入气体。如图2所示,将50 g气化细渣样品置于浮选槽中,加入1 L水(温度计测量矿浆温度),开启搅拌叶轮搅拌5 min使样品充分润湿,然后加入一定量的疏水液体,含有气化细渣的油水双相搅拌一定时间,将浮选机槽体内的矿浆转移至2 L分液漏斗,静置5 min使疏水液体相与水相充分分层,同时水相中的颗粒沉降,然后通过分液阀释放底层水相于烧杯作为分选尾矿,将分液漏斗内的油相释放至另一烧杯作为精矿。精矿和尾矿分别过滤脱除液相后,放入真空烘箱干燥。计算产品产率、灰分及可燃体回收率。

图2 实验流程示意

(1)

式中,为可燃体回收率,%;为精矿产率,%;为精矿灰分,%;为尾矿灰分,%。

试验考查了搅拌速度、搅拌时间、疏水液体用量对煤气化细渣HHS中炭/灰分离效果的影响,试验变量与其他条件见表2。

表2 试验方案

2.2 HHS样品与产品分析

对HHS试验中原样(灰分78.39%)、获得的精矿(灰分22.58%)和尾矿(灰分97.71%)进行产品特性分析。利用扫描电子显微镜-能谱仪(SEM-EDS,Rigaku MiniFlex 600)对这3种产品进行表面形貌分析、元素组成分析,后续进行工业分析、元素分析及弹筒发热量,BET孔结构分析和XRF分析。

2.3 模拟样品制备及机理探究

制备模拟样品研究煤气化细渣疏水-亲水双液炭/灰分离的机理。将神宁炉煤气化细渣水介重力分选得到灰分25.46%高炭颗粒与灰分98.01%高灰颗粒,用作模拟炭、灰颗粒(下文统称炭、灰),对用正庚烷处理前后的炭灰颗粒进行试验。

采用JS94型微电泳仪,测量样品在一定pH值下的动电位。测试前将矿物磨至5 μm以下,用50 mL,0.001 mol/L KCl溶液水溶液将其配置成0.01%(质量分数)的悬浮液,测试前用振荡仪振荡15 min,每个试样测定6次取平均值。并通过该仪器测量了正庚烷乳液油滴的Zeta电位,正庚烷乳液是将正庚烷配置成质量分数为1%的水溶液,在高速搅拌装置上以1 500 r/min搅拌10 min制得。

采用DSA100接触角测量仪,测定正庚烷作用前后炭、灰的润湿性,取0.3 g样品在10 MPa下压片90 s成型,滴入去离子水,记录其接触角形成的视频,取接触角成型后这一时间点的瞬时接触角。

采用Malvern Mastersizer 2000 激光粒度仪对煤气化细渣原样与正庚烷进行粒度分析,分析介质为去离子水,该测试前使用超声波分散。

采用X射线光电子能谱仪美国ThermoFischer ESCALAB 250Xi,对正庚烷处理前后炭、灰的C,O和H元素进行窄扫,以观察其官能团种类及含量。

3 试验结果分析

3.1 搅拌速度对炭、灰分离效果的影响

搅拌速度、搅拌时间对应的能量输入的转换关系为

=

(2)

=9 550

(3)

式中,为浮选机的输入能量,J;为额定功率,kW;为搅拌时间,min;为额定转速,r/min;为额定扭矩,N·m。

将=1/2 800 r/min代入式(2),计算得到额定扭矩=0.41 N·mm,将搅拌速度450,900,1 350,1 800,2 250和2 700 r/min,=5 min代入式(2),(3),分别得到对应的能量输入(搅拌速度)对炭、灰分离效果的影响规律,如图3所示。

图3 能量输入(搅拌速度)对炭、灰分离效果的影响规律

由图3可以看出,随着搅拌速度自450 r/min增加到2 700 r/min,精矿灰分由66.35%降低至20.80%,尾矿灰分由79.70%提高至98.25%,再降低到96.27%,炭、灰分离效果明显变好,可燃体回收率由6.75%提高至92.88%,再降低到84.03%。这是由于随搅拌速度的增加,不断擦除罩盖在炭颗粒表面的高灰颗粒,提高其疏水性;还可以促进疏水相分散程度的提高和疏水相液滴与样品颗粒的碰撞概率。若只考虑精矿灰分指标,搅拌速度应选择2 250~2 700 r/min为宜。但是考虑可燃体回收率、能量消耗、对比浮选试验结果、转速过高矿浆喷溅且黏壁严重,下述试验选取1 800 r/min。

3.2 搅拌时间对炭、灰分离效果的影响

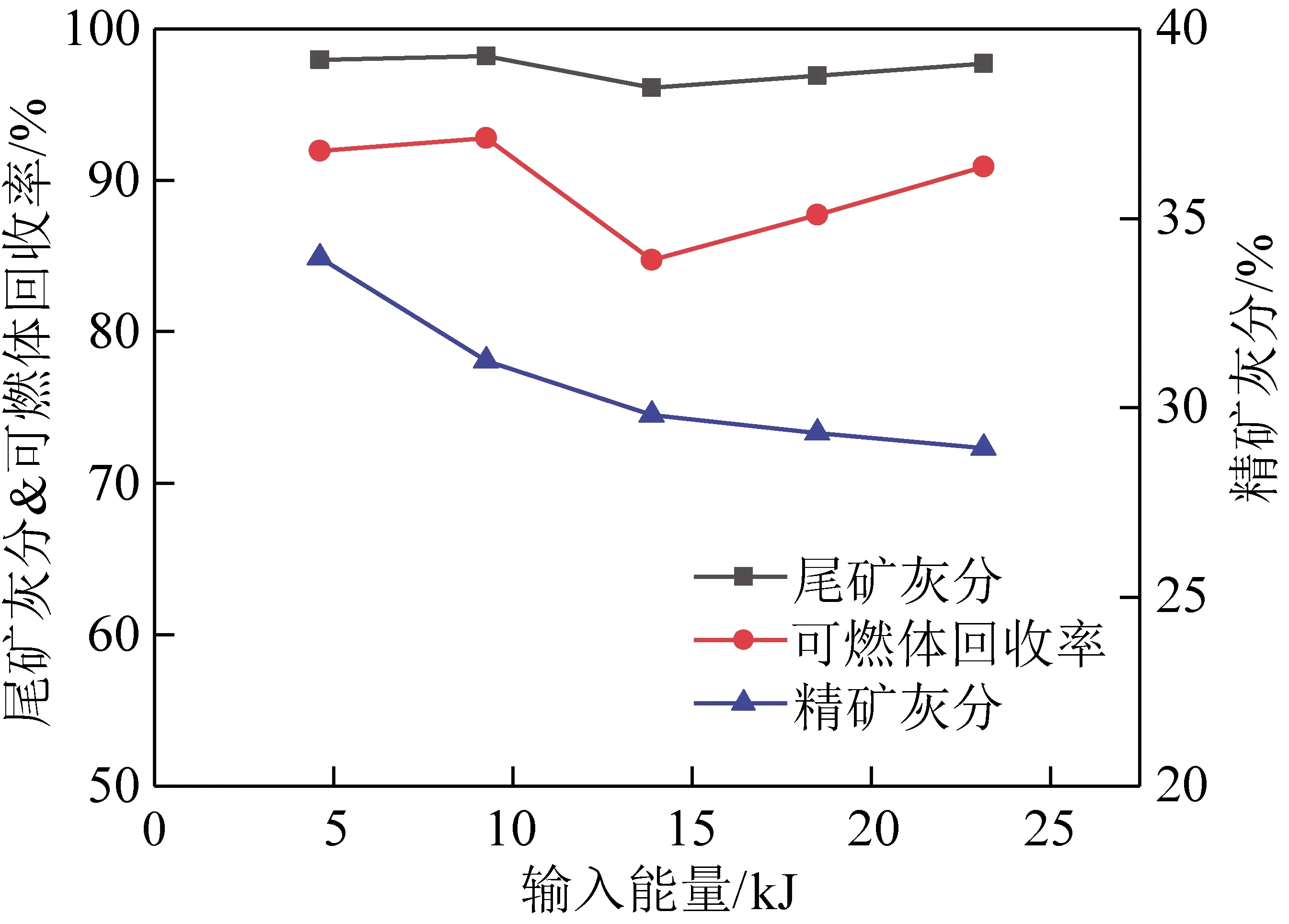

将搅拌速度1 800 r/min、搅拌时间1,2,3,4和5 min代入式(2),(3),得到对应的能量输入(搅拌时间)对炭、灰分离效果的影响规律,如图4所示。

由图4可知,在足够的搅拌速度下(1 800 r/min),较短的搅拌时间即可实现疏水相对残炭颗粒的捕获与回收,随搅拌时间的增加,团块循环破碎次数增加,可以释放夹带于团块中的高灰亲水性颗粒,精矿灰分降低。搅拌时间在3 min以后,精矿灰分降低幅度不超过0.5%,随搅拌循环时间进一步延长,由于正庚烷黏度较低,团块的表观尺度及紧密程度不会发生明显的变化。综合考虑能量消耗及精矿灰分,搅拌时间应在5 min左右为宜。

图4 能量输入(搅拌时间)对炭、灰分离效果的影响规律

3.3 疏水液体用量对炭/灰分离效果的影响

考察了疏水液体用量对疏水-亲水煤气化细渣炭、灰分离效果的影响,结果如图5所示。

图5 疏水液体用量对炭、灰分离效果的影响规律

试验中发现,随着∶的增大,团块越来越少,油层越来越厚,油水界面愈发清晰;其精矿灰分先降后升,可燃体回收率先降后升,尾矿灰分变化幅度不超过1%。图5表明,∶=6∶10时,精矿灰分23.47%,可燃体回收率89.39%,尾矿灰分97.25%,炭、灰分离效果最好。

3.4 浮选试验结果及HHS结果对比分析

采用捕收剂煤油40 kg/t、起泡剂仲辛醇3 kg/t,对气化细渣样品进行分步释放浮选试验,绘制分步释放浮选曲线,并将HHS得到的精矿、尾矿灰分与产率标于图6。HHS得到的精矿灰分大多低于30%,且其产率在20%~25%;尾矿灰分均在97%以上,其产率在75%~80%。

图6 分步释放浮选曲线及HHS结果

煤气化细渣经多次浮选精选试验不仅步骤繁琐,而最终得到精矿灰分与产率分别为31.83%与24.15%,尾矿累计灰分与产率分别为92.77%与75.85%。在精矿产率接近情况下,HHS精矿灰分低且尾矿灰分高,充分说明HHS相比泡沫浮选炭、灰分离效果好。

3.5 HHS产品分析与测试

(1)工业分析、元素分析及弹筒发热量。对煤气化细渣原样、精矿和尾矿进行了工业分析和元素分析,结果见表3。煤气化细渣空气干燥基水分0.46%,灰分79.80%,与原样相比,经过HHS分选后,精矿碳含量72.39%,弹筒发热量26.5 MJ/kg,可以用作动力煤、热电掺烧、返回气化炉再气化等。尾矿灰分高于97.00%,可用作大宗建材和煤矿填充料。

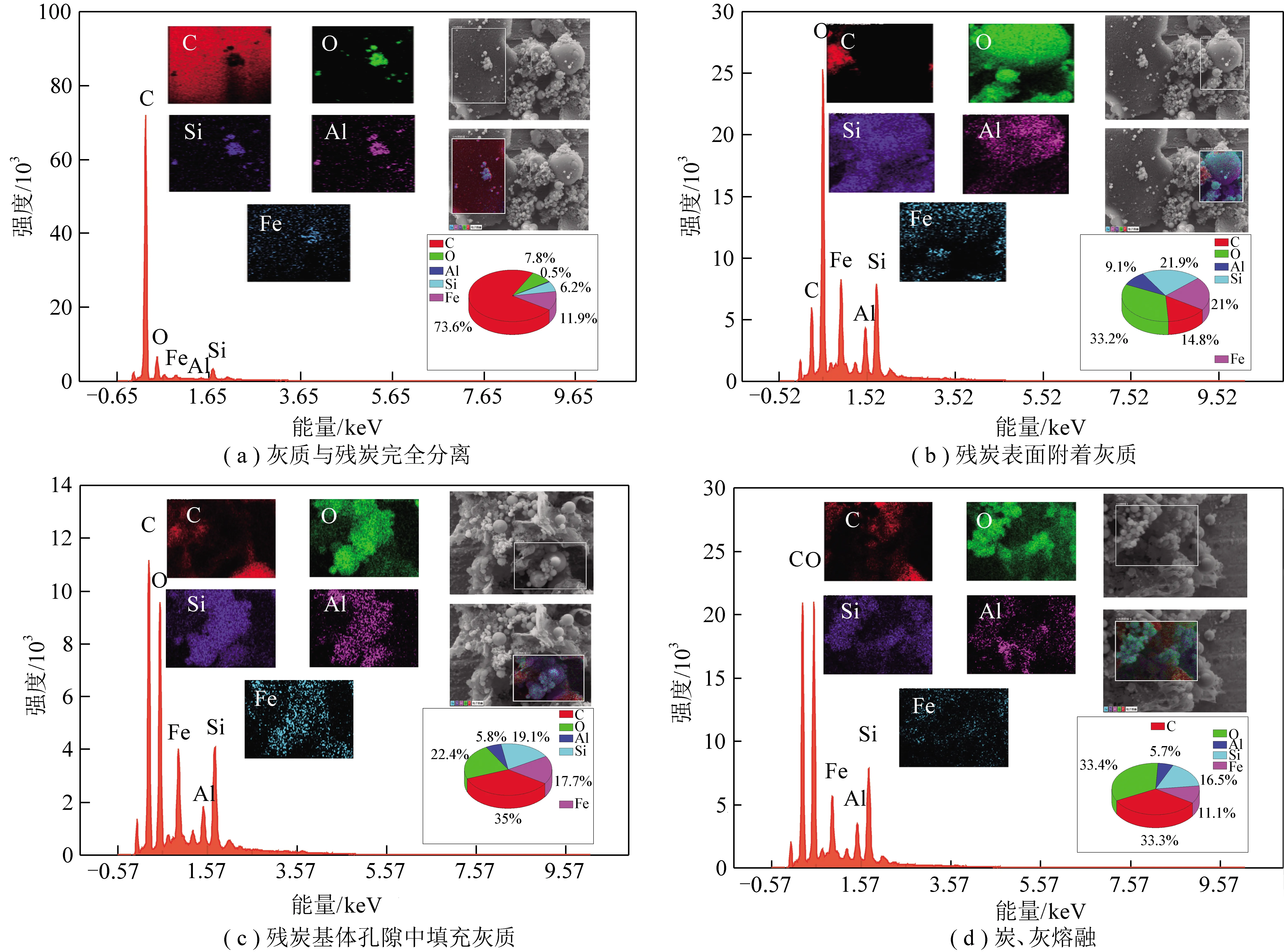

(2)SEM-EDS分析。煤气化细渣原样及产品中不规则块状、片状表面粗糙具有多孔结构的物质主要成分为残炭颗粒,光滑的大小球主要成分为灰质颗粒,且其元素组成成分相似,主要由C,O,Al,Si,Fe等元素组成。如图7所示,煤气化细渣原样炭、灰分布方式有4种:图7(a),(b)灰质与残炭完全分离,图7(a)残炭表面附着灰质,图7(c)残炭基体孔隙中填充灰分和图7(d)炭、灰熔融,且4种炭、灰存在方式的碳元素含量存在较大差异。如图8所示,精矿样品分为3种:图8(a)层絮状、图8(b)多孔网状,图8(b)球镶嵌于网状(炭、灰熔融状),有些区域碳元素的质量分数占比可达80%。这是因为HHS分选时,浮选槽内循环,可以剥离图7(a)残炭表面附着的灰质得到图9(a)层絮状精矿;亦可去除图8(c)残炭基体孔隙中填充的灰质得到图9(b)多孔网状精矿。图8(b)中的部分残炭基体孔隙中填充的灰质和图8(d)中的炭、灰熔融体是较难分开的,这也是HHS精矿中含有20%~30%灰分的重要原因。HHS尾矿分布形式有2种,如图9(d)所示,大球小球间隔分布且有部分絮丝状的残炭缠绕于附近。

图8 煤气化细渣原样炭、灰分布方式的SEM-EDS图

图9 煤气化细渣精矿炭、灰分布方式和尾矿炭、灰存在状态的SEM-EDS图

图7 煤气化细渣原样炭、灰分布方式的SEM图

(3)BET孔结构分析。煤气化细渣原样颗粒表面孔隙结构发达,不仅会消耗大量药剂,分选效果降低,还使精矿难以脱除油与水。原样及产品的孔结构参数见表4,由表4可知,经HHS分选后,精矿产品孔隙最为发达,有较为丰富的微孔是制备活性焦和活性炭吸附材料的良好原料。

表4 煤气化细渣及其产品的氮吸附测试结果

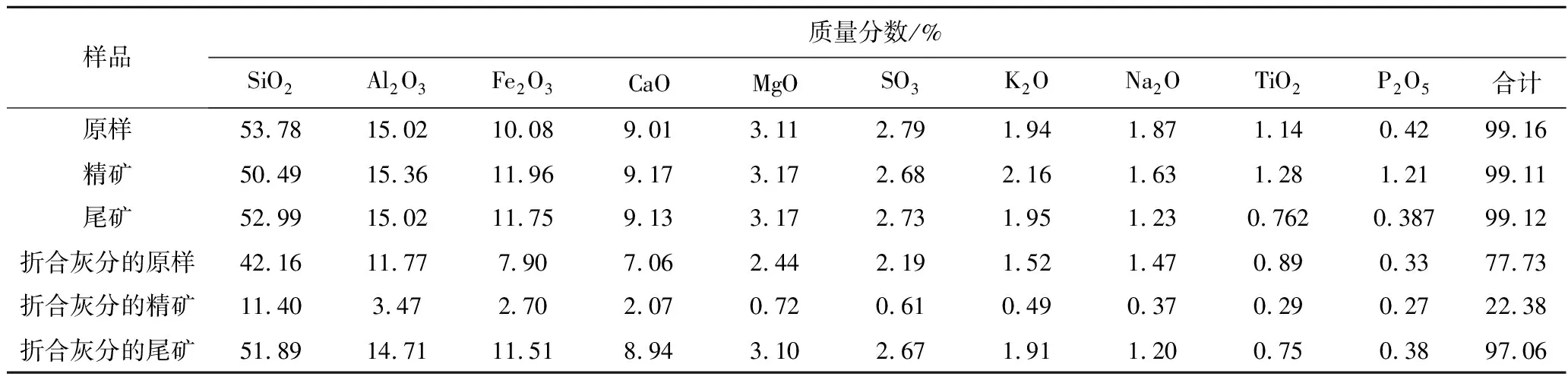

(4)XRF分析。对煤气化细渣原样、精矿和尾矿进行了XRF分析,结果见表5。由表5可知,煤气化细渣原样及其产品的灰分组成均以SiO,AlO,FeO,CaO为主,以灰分折合到原样、精矿与尾矿时,Si,Al,Fe,Ca四种元素在精矿中相对较少,尾矿中得到富集有利于下一步矿物的回收再利用。

表5 煤气化细渣及其产品的XRF结果

4 机理分析

4.1 电位与接触角分析

炭、灰颗粒被正庚烷处理前后的Zeta电位与接触角见表6,可知,正庚烷处理炭后Zeta电位绝对值增加9.17 mV,正庚烷处理灰后Zeta电位绝对值增加8.06 mV,说明炭与正庚烷油珠的黏附性更强。炭

表6 炭、灰颗粒被正庚烷处理前后的Zeta电位与接触角

在正庚烷处理后接触角由36.11°增加到76.13°,灰在正庚烷处理后接触角由28.08°增加到42.05°。炭表面疏水性显著增强,说明正庚烷处理有助于炭与灰表面疏水性差异性增大。

4.2 XPS分析

在HHS过程中起促进作用的疏水性基团为C—C和C—H。图10为正庚烷处理炭灰前后的XPS光谱C1的XPS谱图和拟合曲线,通过Avantage软件将如上各个基团的相对含量进行计算,由表7结果可知炭经过正庚烷处理后C—C/C—H官能团的含量增加了3.61%,这充分说明炭经过正庚烷处理后,正庚烷的疏水碳链覆盖了一部分炭中的亲水位点,疏水性增加。灰经过正庚烷处理后C—C/C—H官能团的含量也增加,但是考虑到其官能团基数较小,疏水性增加有限,此结论与上述接触角分析结果相印证。

表7 正庚烷处理炭灰前后的官能团含量

图10 正庚烷处理炭、灰前后的XPS光谱C1分峰结果

4.3 扩展DLVO分析

HHS中颗粒形成絮团的形成是关键技术之一。根据扩展DLVO理论,微细粒煤气化渣的疏水颗粒要获得有效的团聚,其颗粒之间的总作用势能应为负值。

煤气化渣颗粒在水中总作用势能为

=++

(4)

式中,为两颗粒间的相互作用总势能;为两颗粒间的静电作用势能;为两颗粒间的范德华作用势能:为两颗粒间的疏水作用势能。

同质颗粒的静电作用势能为

(5)

式中,为介电常数,==6.95×10C/(N·m),其中=8.85×10C/(N·m)为真空的介电常数,=78.5为水的相对介电常数;为矿粒半径,m,用中位径代替;为矿物颗粒的表面电位,V,用近似自然pH下的Zeta电位代替;为两颗粒之间的距离,nm;为Debye参数,cm,由体系离子组成算出:

(6)

式中,为溶液中离子数,个/m;为温度,K;为离子化合价;为电子电量,取1.602×10C;为Boltzmann常数,取1.38×10J/K。

两颗粒间的范德华作用势能为

=-()/(12)

(7)

=4/(1+cos)

(8)

式中,为矿物哈梅克常数;为水哈梅克常数;为矿粒在水中的接触角。

两颗粒间的疏水作用势能为

=-exp(-)

(9)

式中,为常数,=2.51×10N/nm;为衰减长度,nm,=12.2;为矿粒的疏水性校正系数,=。

=[exp(/100)-1]/(e-1)

(10)

异质颗粒的相互作用势能为

=(+)

(11)

=(+)[4(+)]

(12)

=2(+)

(13)

(14)

=ln[1-exp(-2)]

(15)

式中,,分别为2个不同颗粒的当量半径,m;,分别为2个异质颗粒的表面电位,V。

(16)

=2{[2(+)+]}

(17)

=2[(2+)(2+)]

(18)

(19)

式中,为颗粒1与颗粒3在水2中的Hamaker常数。

(20)

式中,为矿物颗粒3的哈梅克常数。

=-exp(-)

(21)

对于异质颗粒之间的相互作用,此处的与可取调和平均:

(22)

(23)

式中,,分别为2个不同颗粒的疏水性校正系数。

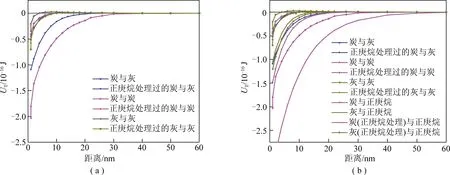

将表6,8的数据代入式(4)~(23)得到图11。

4.3.1 水中煤气化细渣颗粒间总相互作用势能

集约化规模舍饲是改善当今肉羊养殖现状,稳步提高肉羊养殖水平和羊肉产量的最为有效的方法,饲料是肉羊发展由传统养殖向规模舍饲转型的瓶颈,对饲草组合及组合后其营养和饲喂价值进行研究,充分利用组合效益,将饲草、农作物秸秆、工农业副产物、精料及预混料等合理调配加工,生产出符合肉羊现代营养需要,且具有经济优势的全混合日粮(TMR)颗粒料十分迫切和必要。

煤气化渣在水中形成悬浊液后,其中颗粒两两相互作用能量如图11(a)所示,炭、灰颗粒开始靠近时,总作用势能为正值,总作用势能表现为排斥,随着距离减小,排斥势能逐渐上升到一个峰值,即“能垒”,炭-灰颗粒、炭-炭颗粒和灰-灰颗粒“能垒”出现的距离约14,16,8 nm。越过“能垒”后两颗粒间的总作用势能由正转负,曲线急剧下降,颗粒发生絮凝。本试验中,在剪切力条件下,使更多药剂分子被吸附于矿物颗粒上,增强其疏水性,使颗粒间的疏水势能和动能同时增大,使其克服“能垒”,进而发生絮团。

表8 势能计算原始数据

图11 水中颗粒间的总作用势能

4.3.2 非极性油强化疏水絮凝的机理

由图11(b)可知,虽然正庚烷处理后的灰与灰颗粒“能垒”从2.54×10J降低到1.42×10J,正庚烷处理后的炭与灰颗粒“能垒”从1.24×10J降低到1.21×10J,但是经正庚烷处理过的炭、炭颗粒“能垒”消失。换言之,在相同剪切强度下,经正庚烷处理过的炭与炭颗粒在较远距离首先发生团聚,然后是正庚烷处理后的炭与灰颗粒,最后是正庚烷处理后的灰与灰颗粒,这是精矿中含有一定灰分的原因之一。

4.3.3 非极性油HHS的机理

如图11(b)所示,正庚烷处理过的炭与较大正庚烷液珠在60~0 nm内总相互作用势能为负值;而正庚烷处理过的灰与较大正庚烷液珠的“能垒”在20 nm处。换言之,当两颗粒在距离60 nm时,正庚烷处理过的炭与较大正庚烷液珠和正庚烷处理过的炭与炭颗粒最先开始相互吸引,形成絮团。

5 结 论

(1)搅拌速度、搅拌时间、疏水液体用量对煤气化细渣炭、灰分离效果有一定影响,其中搅拌速度对于炭、灰分离效果的影响最大。分选得到的精矿灰分30%以下,尾矿灰分97%以上,可燃体回收率90%左右,说明HHS对于煤气化细渣炭、灰分离的良好效果。

(2)煤气化细渣的多次浮选试验得到的精矿灰分为31.83%,尾矿灰分92%,但是HHS得到的精矿灰分低于30%,尾矿灰分97%。相对于浮选,HHS的产品效果优越。

(3)HHS分选得到的精矿碳含量高于72%,且弹筒发热量高于26 MJ/kg,可以用作动力煤、热电掺烧、返回气化炉再气化等。尾矿产品烧失量低于3%,可满足大宗建材、煤矿填充的烧失量要求。

(4)根据扩展DLVO理论计算,煤气化细渣炭-灰颗粒之间存在排斥“能垒”,阻碍了絮团的形成。经过正庚烷处理后,增强了矿物颗粒疏水性,在剪切力条件下,进而使颗粒间的疏水势能和动能同时增大,使其克服“能垒”,进而发生絮团。炭颗粒与正庚烷作用后,“能垒”下降至0以下,炭-炭颗粒间与炭-正庚烷的较大液滴间在60 nm先于灰-灰颗粒与炭-灰颗粒发生絮凝,实现大部分的炭颗粒在油相和灰颗粒在水相的富集,两相分离进而实现煤气化细渣的炭、灰分离。