基于24V锂电的行驻一体式空调系统的研究

王锋军,李国庆,韩思捷,崔璇,陆冰清,施骏业*

(1-北汽福田汽车股份有限公司,北京 102206;2-上海交通大学机械与动力工程学院,上海 200240)

0 引言

“十三五”计划明确指出节能减排和轻量化是汽车空调产业的发展重点,重型卡车(重卡)的空中运输系统制冷能耗约占发动机的10%,在保证空调制冷效果的前提下,降低能耗尤为重要[1-2]。

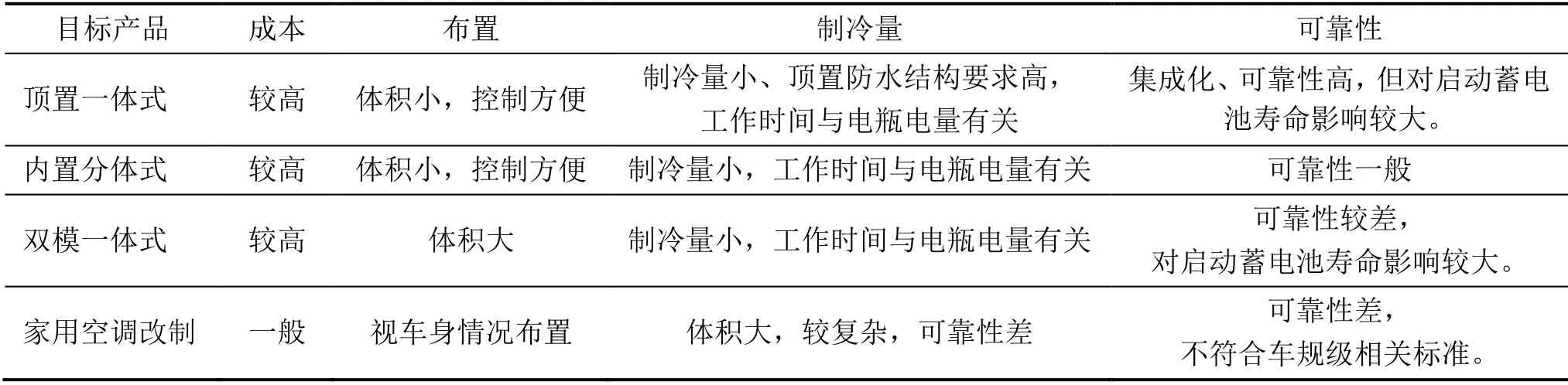

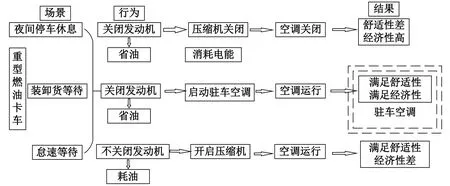

重卡作为中长途物流的主要车型,其驾乘场景与空调的应用场景大致分为以下三个部分:夜间停车休息、装卸货等待和怠速等待。具体应用场景如图1所示。重卡的经济性和环保性与驾乘舒适性要求比较突出,目前一般采用驻车空调[3-5]的技术路线来解决,现有解决方案分为顶置一体式、内置分体式、双模一体式和家用空调改制四大类,特点如表1所示。目前,常见的的驻车空调形式,无法在性能、成本、可靠性和经济性之间达到最佳配置,且普遍存在空调待机时间不足、启动电池易损和制冷功率不够等问题[6-7]。

表1 驻车空调特点

图1 空调应用场景

针对能耗和舒适性的研究,整车热负荷一直都是影响能耗和热舒适性分析的重要一环[8-9]。影响整车热负荷的因素有很多,对于传统车而言,整车热负荷的大小主要与乘客舱内外温度、太阳辐射强度,车身材料、车辆速度、乘客舱内电器总散热量以及乘客总数有关[10-13]。

鉴于驻车空调的特点,本文基于24 V锂电电池和电动涡旋压缩机开发了行驻一体式空调系统,并对此系统进行了整车热负荷分析和电平衡计算。研究表明:行驻一体式空调系统可以解决空调待机时间不足和制冷功率不够等问题,满足整车制冷需求;同时采用24 V锂电电池代替启动铅酸电池,兼顾发动机启动,实现整车“减重节能”的目的。

1 系统架构和控制原理

1.1 系统架构

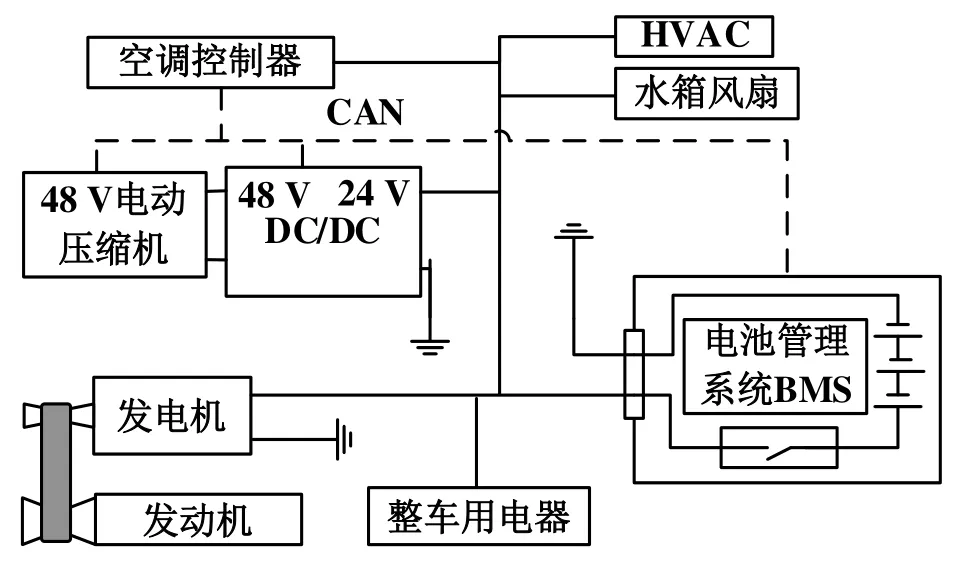

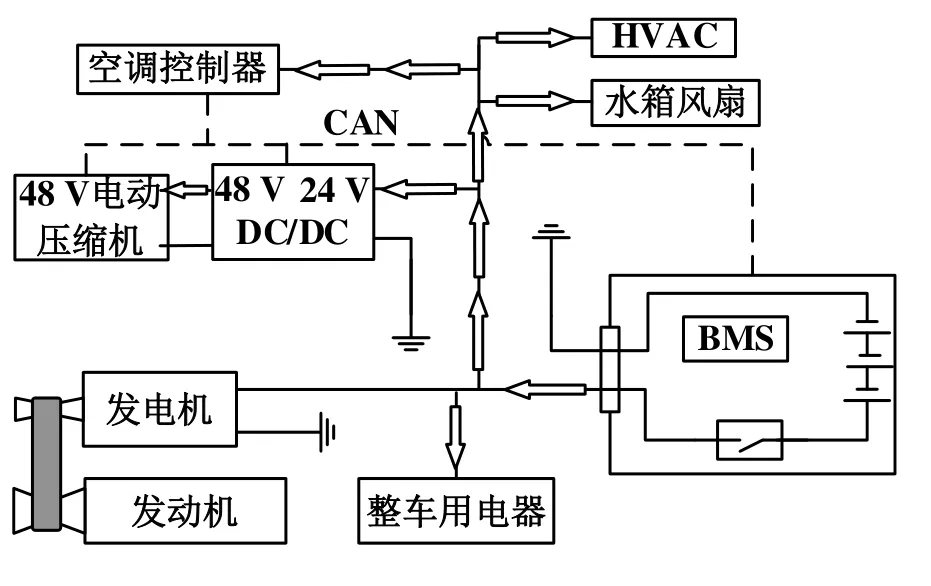

在现空调系统基础上开发行驻一体空调系统,系统结构原理如2所示。行车模式和驻车模式下系统架构图如图3和图4所示。

图2 系统结构原理

图3 行车模式下的系统架构

图4 驻车模式下的系统架构

行车模式下,由发动机带动24 V发电机发电,由24 V/48 V DC-DC进行电压转换,供给48 V电动压缩机工作,并给24 V锂电池充电,空调为正常模式(不作功率限制),预计整车用电设备全开情况下连续行车6 h,充满24 V锂电池,行车过程用电负载开启相对少时,相对会缩短充电时间。

驻车模式下,由24 V锂电池或者外接电源给电动压缩机供电进行工作,通过控制器策略,限定驻车空调工作模式下空调系统功率。驻车空调分为:日间降温、日间维温、夜间降温、夜间维温四种工况,日间降温和日间维温可连续使用3 h,夜间降温和夜间维温可连续使用5 h。

1.2 控制原理

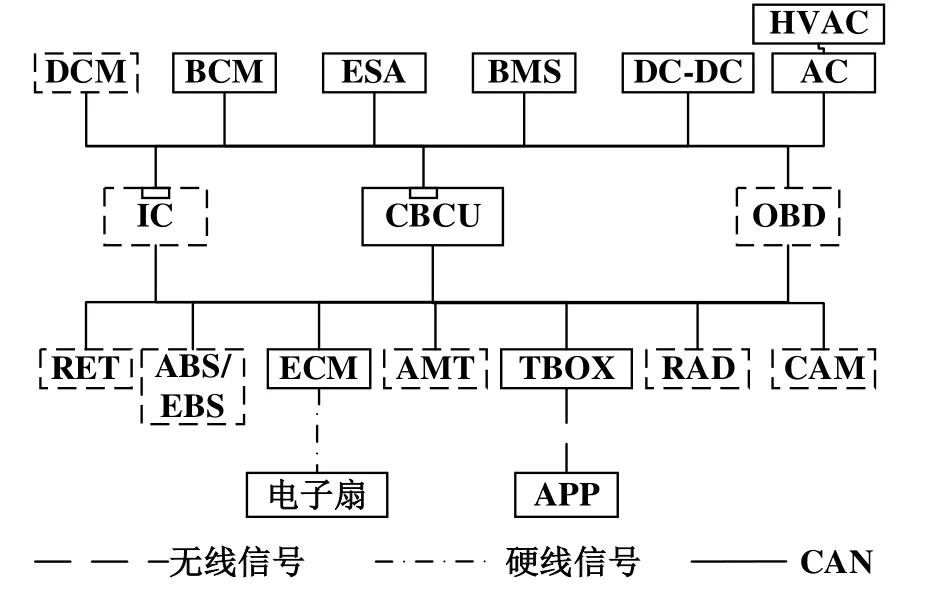

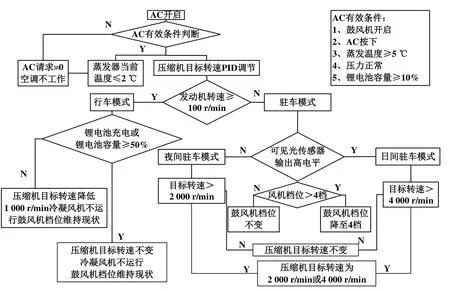

整车空调控制通讯信号[13]如表2所示。系统控制拓扑图如图5所示。图6所示为空调控制逻辑原理。

表2 整车空调控制信号

图5 电子控制拓扑图

图6 空调控制逻辑原理

行驻一体式空调系统运行过程中,通过发动机转速判定行车或驻车模式;通过可见光传感器判定日间或夜间模式;通过蒸发器温度和车内温度计算并输出压缩机目标转速;通过行驻车状态、锂电池电量判定DC-DC工作状态。行车工况下,空调系统有制冷请求时,AC发出制冷请求信号和DC-DC工作状态信号给ECM和DC-DC,同时发出压缩机目标转速给压缩机,此时BMS控制锂电池为充电模式;DC-DC升压给电动压缩机供电,压缩机收到制冷请求信号和目标转速值后工作。

驻车工况下:空调系统有制冷请求时,AC发出制冷请求信号和DC-DC工作状态信号给ECM和DC-DC,同时发出压缩机目标转速给压缩机,此时BMS控制锂电池为放电模式,压缩机收到制冷请求信号和目标转速值后工作。

电能控制策略:为保证整车锂电池发动机启动功能,增加锂电池电池电量保护功能;保证行车模式下锂电池充电功能,增加特殊工况下的压缩机降转速控制,夜间最高转带小于2 000 r/min,日间小于4 000 r/min;为保证驻车模式下的空调系统工作时长,对驻车工况下的鼓风机档位、压缩机转速均做降功率处理。

2 整车热负荷计算

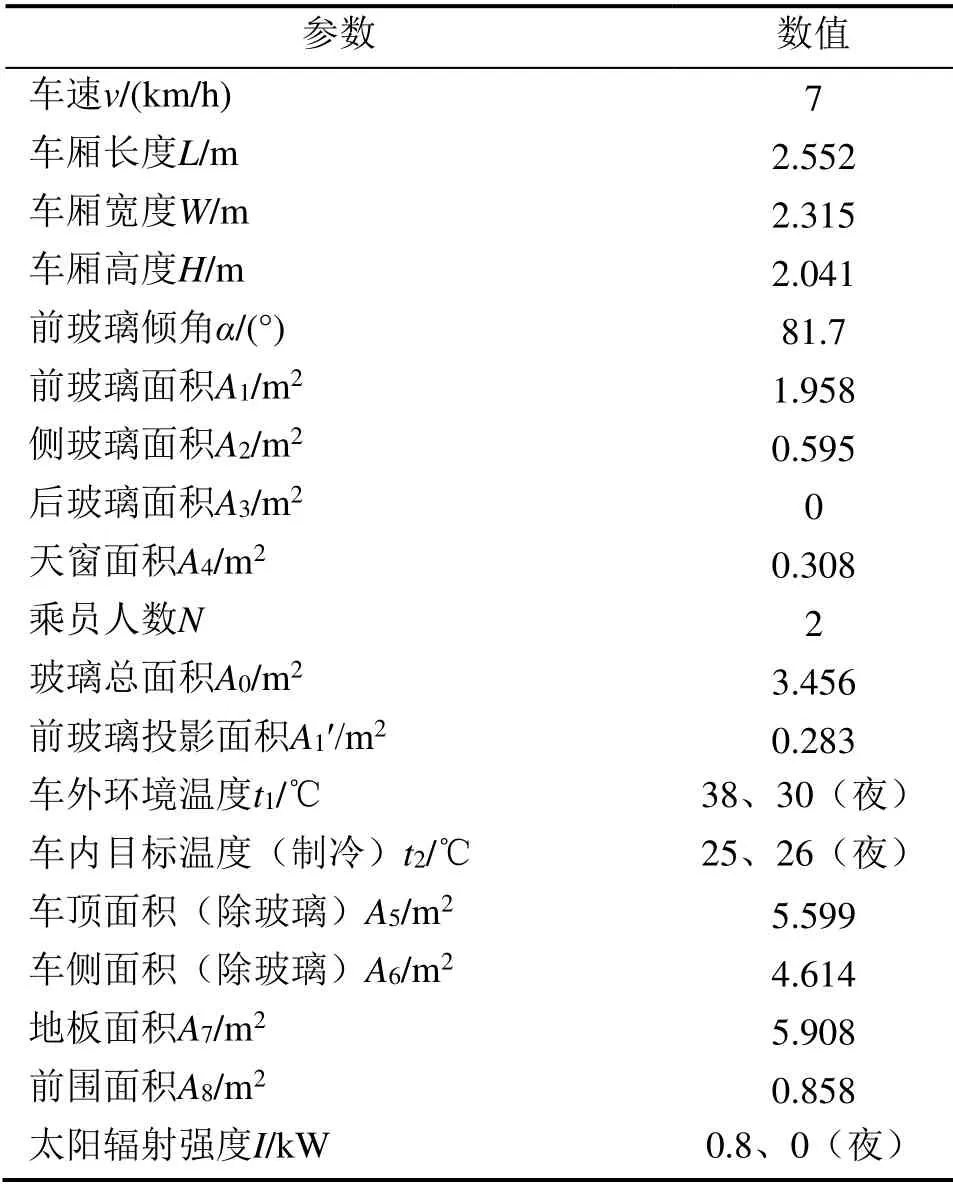

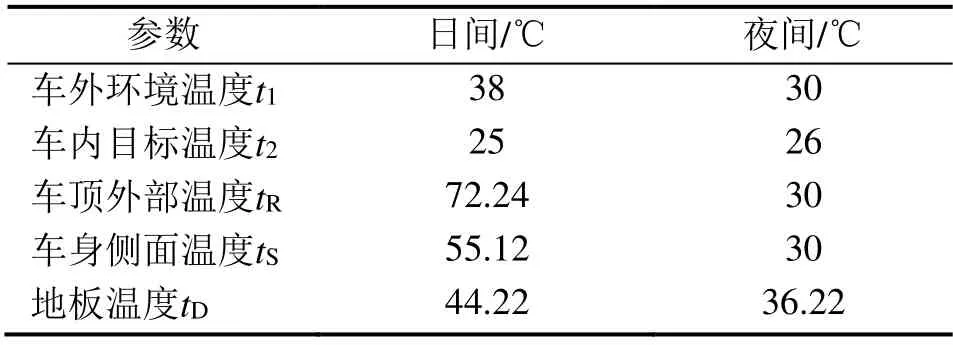

本文的环境工况选择国内夏季工况38 ℃[14]。车身和环境参数如表3所示。

表3 车身和环境参数

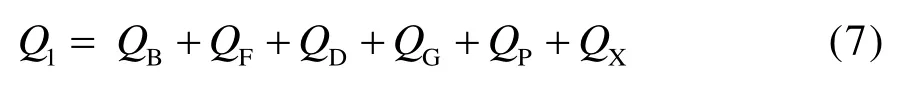

2.1 空调系统热负荷计算

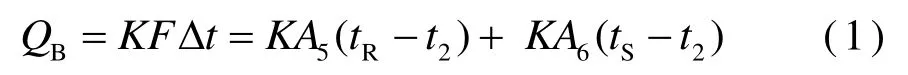

汽车车体结构热负荷QB:

式中,K为车厢传热系数,车顶、侧围传热系数一般取2.5 W/(m2·℃);F为车厢结构的内表面积,m2;Δt为车内外温差,℃;tR为车顶外部温度,℃;tS为车身侧面温度,℃;t2为车内目标温度,℃。

发动机舱传入车厢的热负荷QF:

式中,KF为发动机传热系数,取2.5 W/(m2·℃);tF为发动机舱温度,取80 ℃。

通过地板传入车厢的热负荷QD:

式中,KD为地板传热系数,取2.5 W/(m2·℃);tD为地板温度,℃。

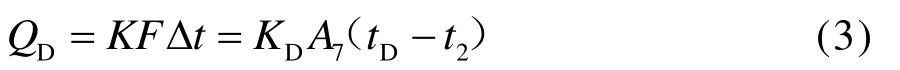

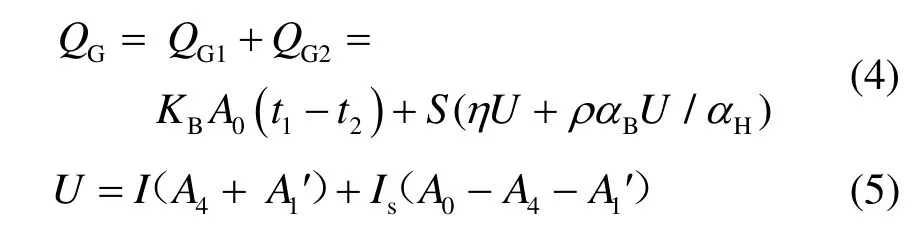

太阳辐射热(车窗和挡风玻璃)QG:

式中,KB为玻璃传热系数,一般取5.5 W/(m2·℃);η为太阳辐射通过玻璃的透入系数,一般取0.84;ρ为玻璃对太阳辐射热的吸收系数,一般取0.08;I为太阳辐射,一般取550 W/m2;Is为太阳散射,一般取42 W/m2;S为遮阳修正系数,6 mm吸热玻璃取0.46;αB为内表面放热系数,一般取7.5;αH为外表面放热系数,一般取3。

对于乘员人体放热,人体时刻不停的进行着生理活动。这些生理活动将不断的产生热量和水分,并将最终通过人体释放到周围的环境中,给汽车空调造成一定的负荷。对于人体热负荷,其数值相对于其他负荷(如太阳辐射热负荷、新风负荷等)通常较小。其计算可根据乘客的身高体重等参数进行计算,或直接查表得到[15]。基于ISO 8996的规定,对计算公式进行简化。本文中乘员为2人,其中一人为驾驶员,乘员的放热量一般为150 W,驾驶员的放热量一般为220 W,人体放热总量为370 W。

新风、漏风热负荷QX:

式中,V为漏风量,取值22 m3/h;ρ为空气密度,取值1.14 kg/m3;i1为外部空气焓值,取值101 kJ/kg;i2为车内空气焓值,取值47.8 kJ/kg。

综上所述,空调系统维温工况下热负荷为:

降温工况下热负荷为:

根据样车性能参数和热负荷目标温度设定值,部分温度参数如表4所示。带入上述公式后,可得出日间降温和维温、夜间降温和维温4种工况的热负荷,计算结果如表5所示。由表5可知,日间工况和夜间工况的Q1分别为2 958.83 kW和1 231.79 kW;Q2分别为3 254.71 kW和1 354.97 kW根据空调系统热负荷计算结果,分解到空调蒸发器、冷凝器的热负荷结果如表6所示。

表4 温度参数值

表5 空调系统热负荷

表6 蒸发器冷凝器热负荷

2.2 压缩机及换热器选型计算

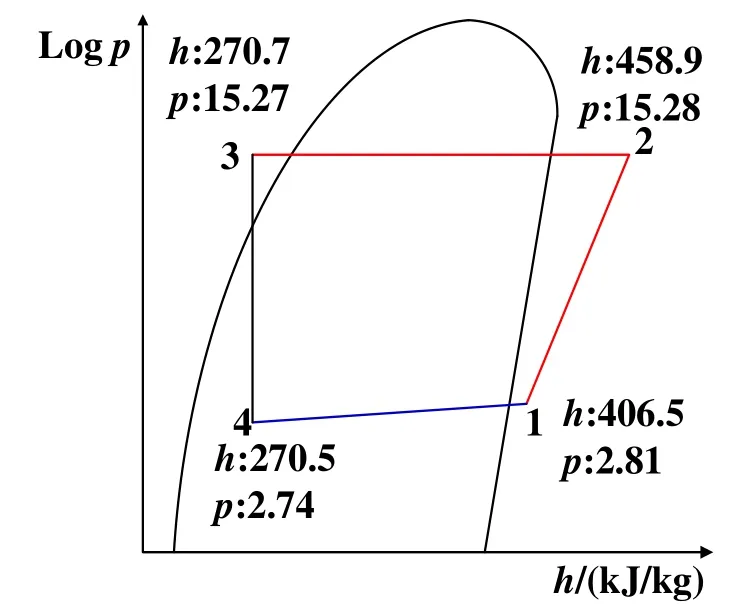

根据整车热负荷计算结果,驾驶室降温需求从25~38 ℃,所需总制冷量3.2 kW,其中压焓图状态点的确定如图7所示。

图7 空调系统工作压焓图

2.2.1 设计状态参数的选定

1-2为等比熵压缩过程;2-3为等压冷凝过程;3-4为等比焓节流过程;4-1为等压蒸发过程。冷凝压力pd=1.67 MPa;蒸发压力ps=0.196 MPa;吸气温度ts=5 ℃;排气温度td=85 ℃;蒸发器过热度Sh=5 ℃;冷凝器过冷度Sc=10 ℃;

参照刘金伟等[16]的研究,各状态点参数为:压缩机吸气点1的t1=ts=5 ℃,焓值h1=402 kJ/kg;比容v1=0.07 m³/kg;压缩机排气点2的t2=85 ℃,焓值h2=458.4 kJ/kg;3点的p3=pd=1.67 MPa,焓值h3=271.6 kJ/kg;4点的焓值h4=h3=271.6 kJ/kg。

2.2.2 制冷剂循环流量

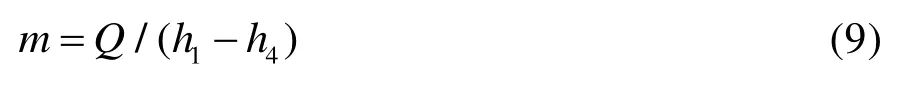

质量流量m:

式中,Q为系统制冷量,W。

体积流量V:

压缩机排量qv:

式中,V为体积流量,取V=1 680 mL/s;n为压缩机转速,取n=4 000 r/min;ηv为压缩机容积效率,涡旋式压缩机取0.98,旋叶式压缩机取0.8,活塞式压缩机取0.6~0.65,本文选取0.9。

根据计算,系统质量流量0.024 kg/s,体积流量1 680 mL/s,排量应为28 mL/r,结合市场现有电动压缩机资源,选取27 mL/r排量压缩机。其制冷性能参数见表7。

表7 27 mL/r电动压缩机制冷性能

3 整车电负荷计算及发电机匹配

3.1 空调系统电功率计算

根据空调系统电器件的功率特性,可以计算出日间降温(Daytime Cooling,DC)和维温(Daytime temperature Maintenance,DM)、夜间降温(Night Cooling,NC)和维温(Night temperature Maintenance,NM)4种工况下的空调系统电功率值,如表8所示。

表8 空调系统电功率

3.2 锂电池容量需求计算

根据整车性能指标要求,车内平均温度需在0.75 h内达到舒适值,此时间段为降温工况,其余时间段为维温工况。结合空调系统驻车时长(日间连续使用3 h,夜间连续使用5 h)的需求及维温、降温电功率计算结果可得,日间驻车锂电池容量需要大于5.25 kW·h,夜间驻车锂电池容量需要大于4.84 kW·h,见表9。

表9 电池容量计算

考虑驻车空调的实际使用工况,日间长时间驻车工况使用较少,因此以满足夜间驻车电池容量作为设计基准,锂电池容量选型设定为4.8 kW·h。

3.3 电平衡匹配计算

整车电平衡设计原则是发电机必须在绝大多数运行工况下,能够给各用电设备提供足够的电能,同时能保证给电池充电[17]。

根据空调系统所选零部件的功率负载及锂电池容量,对整车电平衡进行匹配计算。按整车新增用电器的总负荷计算发电机功率。

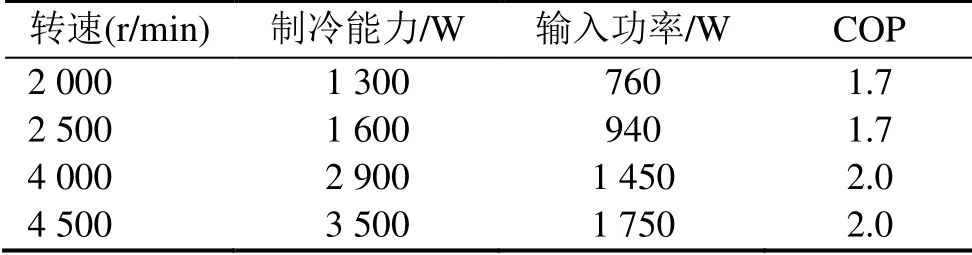

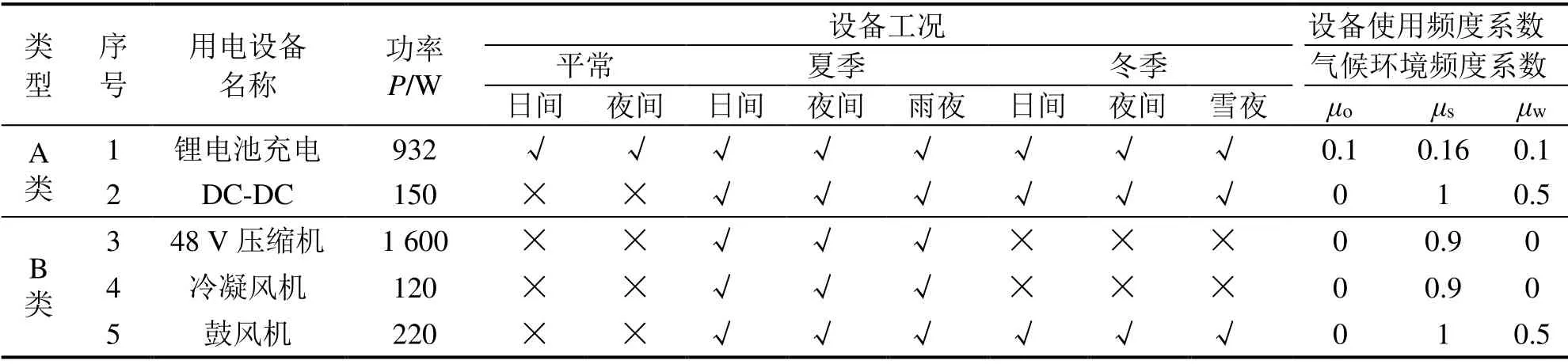

整车用电设备在不同场合[18]、不同气候条件[19]下使用,一般不全部工作,而许多用电设备的工作时间长短,取决于季节和环境的变化,对汽车在行驶中较为典型的用电情况进行分析,大致可分为平常日间、平常夜间、夏季日间、夏季夜间、夏季雨夜、冬季日间、冬季夜间和冬季雪夜(表10)。

电气系统负荷与用电设备的使用和工作状态相关,用电设备工作状态决定于季节、环境、交通状况和个人使用习惯。为了分析计算方便,采用用电设备使用的频度系数来计算整车的用电量,在传统用电器功率和频度不变的前提下,针对行驻一体式空调系统行车工况下电气架构增加的电动压缩机、冷凝风扇和DC-DC等用电量进行电平衡计算,在日间6 h完成锂电池充电,选择180 A以上的发电机。按表10中使用频度系数,“√”为使用,“×”为不使用,μo为与季节气候无关频度系数,即平常日间、夜间,μs为与夏季(日间、夜间和雨夜)相关频度系数,μw为与冬季(日间、夜间和雪夜)相关频度系数,计算出用电设备各工况功率(表11),“A类”为永久及长期用电设备,“B类”为怠速提升。

表10 整车用电设备工况及使用频度系数

表11 用电设备各工况功率计算

4 仿真分析及结果

4.1 整车降温一维仿真分析及结果

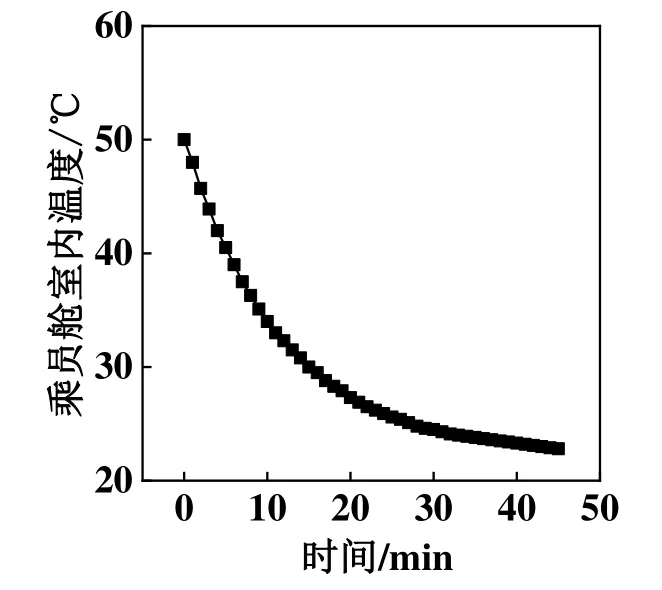

根据空调系统拟选型的零部件参数[20],进行整车乘员舱降温的一维KULI仿真分析,分别对系统降温空气侧、制冷剂侧和冷却液侧进行模型搭建,根据模型参数拟合压焓图如图8所示,与系统预选压焓值误差不超过1%,仿真分析结果基本契合系统真实降温性能。仿真分析结果表明:在环境温度38 ℃、压缩机转速4 500 r/min、鼓风机最大风量的稳态工况下,乘员舱室内平均温度随时间变化曲线的仿真结果如图9所示。降温结果为45 min整车平均温度将低至23 ℃以下,拟选择的零部件性能满足整车降温性能需求。

图8 KULI拟合压焓图

图9 整车降温性能曲线

4.2 整车电平衡仿真分析及结果说明

根据整车电负荷计算及各用电器负载选型,用MATLAB仿真系统电能匹配模型表明,使用180 A发电机满足整车低压用电器负载正常工作,满足DC-DC输出功率给锂电充电和电动空调压缩机工作达到整车驾驶室舒适温度。

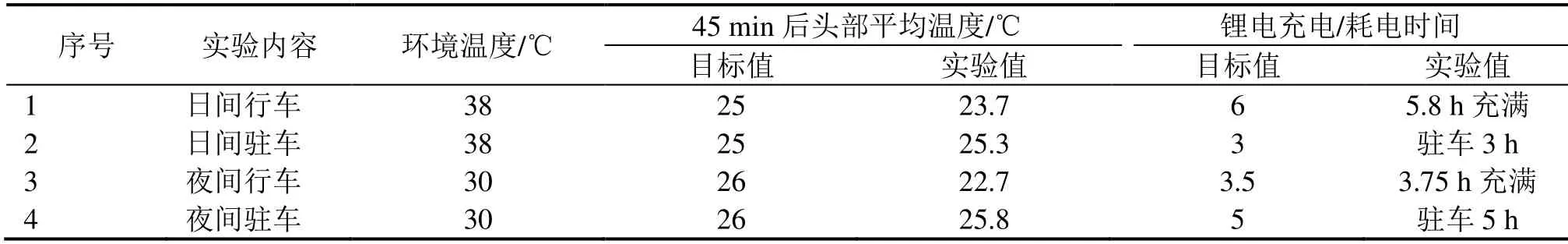

5 台架测试验证

为验证行驻一体空调系统设计方案可行性,按空调系统零部件选型搭载台架,并依据各工况运行条件增加模拟负载,模拟整车运行中其它用电器耗电(如图3所示)。台架验证日间行车、日间驻车、夜间行车和夜间驻车4个工况。日间行车工况:压缩机最高转速4 500 r/min、鼓风机最高8档风。日间驻车工况:压缩机最高转速4 500 r/min、鼓风机最高8档风运行20 min后调整为压缩机最高转速4 000 r/min、鼓风机最高4档风运行至锂电保护。夜间行车工况:压缩机最高转速2 000 r/min、鼓风机最高8档风。夜间驻车工况:压缩机最高转速2 000 r/min、鼓风机8档风运行20 min后调整为2 000 r/min、鼓风机4档风,直至锂电池保护。详细实验数据见表11,由表11可知,本设计方案基本满足初期制定的整车降温指标、驻车时长指标及充电时长指标,其它指标也在误差范围。

表11 台架实验数据

6 结论

本文基于24 V锂电池的行驻一体式空调系统开发方案,将行车与驻车空调的功能通过电动化技术整合和功能集成,提升了整车的经济性与驾驶舒适性,并通过理论计算、仿真分析和实车验证的方式证实此方案的可行性,得出如下结论:

1)通过匹配4.8 kW·h锂电池,可最终实现日间3 h、夜间5 h驻车的空调持续工作指标;

2)采用电动压缩机,根据热负荷需求精准控制压缩机的功率及转速,可实现低功耗和低排放,在38 ℃环境温度下头部平均可降低至25 ℃以下,满足全国绝大多数地区物流卡车的空调需求;

3)由于采用锂电池代替启动铅酸电池,作为电动压缩机的动力源,既可以增加启动电池使用寿命,还可以拓展能量回收,节能高效;

4)采用电动压缩机及专用动力电池,可提高压缩机的容积效率和整车空调性能系数,也可以实现空调系统的远程控制而不需要启动发动机,降低能耗与噪声;

5)由于采用DC-DC电源转换控制模块,可以实现外接市电充电及空调制冷功能。