500 t/d垃圾焚烧循环流化床锅炉协同处置工业固废的研究*

杨东伟

(上海电气环保集团,上海市机电设计研究院有限公司,上海 200040)

采用循环流化床(CFB)锅炉焚烧处理城市生活垃圾(以下简称垃圾)时,为使得焚烧温度、烟气停留时间、烟气湍流度达到“3T”焚烧要求(焚烧温度850~1 000 ℃,二燃室停留时间超过2.0 s,较大湍流度),并提高锅炉的整体蒸发量,一般会在锅炉设计时考虑补充燃煤作为掺烧燃料。随着环保政策收紧,同时为了进一步优化运营成本,急需寻找一种较好的燃煤替代品。另一方面,我国作为工业制造大国,工业固废产量逐年增加,2018年我国工业固废产量已达约30亿t[1]。废布料作为一种一般工业固废,其热值高、水分低,且在轻纺企业密集地区和家纺业务为主的省市产量巨大。据报道,“十二五”期间我国废弃纺织物年均产量可达2 000万t,但回收利用率却不足10%[2-3]。因此,将废布料作为燃煤替代品加入到垃圾焚烧CFB锅炉中,不仅可节省采购燃煤的运行成本,同时还可以回收利用一部分废布料,为企业创造收益。

垃圾焚烧CFB锅炉协同处置高热值工业固废时存在掺烧比例不确定的问题,若掺烧比例过低,则处理量和处理效益不明显;若掺烧比例过高,则锅炉燃烧状况发生较大改变,难以确保污染物排放达标。魏国侠等[4]针对一台300 t/d垃圾焚烧CFB锅炉进行掺烧污泥衍生燃料的工业实验,发现此类掺烧有利于污染物控制,但由于该燃料热值不满足要求,因此仍然需要维持一定的给煤量。张世鑫等[5]研究了1 025 t/h燃煤CFB锅炉掺烧垃圾衍生燃料(RDF)、皮革废布料、生活污泥以及生物质的可行性,由于掺烧后入炉物料等效热值变化不大,对锅炉效率影响较小。马攀等[6]针对羊毛加工产业产生的羊毛脂废渣,研究了它在垃圾-煤混烧CFB锅炉中的掺烧特性,确认了CFB锅炉对高热值燃料的良好适应性以及燃烧污染物的特点。

综上可知,垃圾焚烧CFB锅炉掺烧工业固废的主要问题在于工业固废热值不同于原设计物料,从而对锅炉燃烧产生一定影响,然而目前针对此问题的研究成果较少。为此,本研究结合实际采样数据和在运行锅炉数据,提出以绝热燃烧温度和炉膛出口烟温为指标的评价模型,研究垃圾焚烧CFB锅炉协同处置工业固废的可行性,为今后此类工程工艺设计提供理论指导。

1 评价模型

为研究垃圾焚烧CFB锅炉协同处置工业固废的燃烧特性,构建评价模型,评价模型自变量包括:入炉垃圾热值、入炉工业固废热值以及入炉工业固废的掺烧比。由于垃圾和工业固废焚烧过程中,二噁英的生成控制和高温腐蚀是锅炉运行的关注重点,因此评价模型的评价指标主要包括绝热燃烧温度和炉膛出口烟温。

在垃圾焚烧产物中,二噁英是其中一项重要的排放指标。根据垃圾焚烧工艺要求,垃圾需要在>850 ℃的温度区间停留2 s以上[7],以达到分解二噁英的目的,因此绝热燃烧温度是衡量垃圾焚烧能否抑制二噁英生成的重要指标。绝热燃烧温度可以根据热平衡方程,以物料焚烧的辐射热效率、空气携带显热、垃圾携带显热以及焚烧后的烟气热量等进行计算获得,也可根据垃圾焚烧厂运行获得的焚烧温度回归模型计算获得。此外,可根据物料低位热值和热损失估算值、烟气量来简化计算绝热燃烧温度。考虑到评价模型今后用于工程设计且其中的参数设定来源于工程经验,因此推荐使用简化计算法进行快速计算。

高温腐蚀与烟温、烟气成分直接相关[8-9],易出现在高温过热器烟气侧。用工业固废替换燃煤后,入炉物料等效Cl含量增高,因此控制过热器管壁温度成为避免高温腐蚀的重要举措。在锅炉汽水侧换热分布和烟气流量变化不大的条件下,炉膛出口烟温直接影响烟气经过过热器时的管壁温度。炉膛出口烟温可根据烟气侧和汽水侧的热平衡计算获得。单位时间内物料燃烧热平衡公式见式(1):

Qpy=Qin,LHV-Qhz-Qloss-ΔHqs

(1)

式中:Qpy为炉膛出口烟气吸热量,kJ/h;Qin,LHV为入炉物料输入热量,kJ/h;Qhz为飞灰和炉渣吸热量,kJ/h;Qloss为锅炉散热损失量,kJ/h;ΔHqs为汽水侧吸热量,kJ/h。

式(1)为原设计参数下锅炉的热平衡方程,掺烧工业固废后热平衡方程有所变化,定压比热、汽水侧参数、助燃空气预热温度等锅炉设计参数可参照原有设计值,而飞灰和炉渣吸热量、锅炉整体散热损失量等与燃烧物料有关,可等比为以物料输入热量为自变量的因变量。因此,掺烧工业固废后的热平衡方程可转化为:

Hlt,y-Hlt,a=Qin,LHV-(f1(Qin,LHV)-

Hhz,in)-f2(Qin,LHV)-ΔHqs

(2)

式中:Hlt,y为炉膛烟气出口焓值,kJ/h;Hlt,a为炉膛烟气等效进口焓值,kJ/h;f1(Qin,LHV)为基于物料输入热量的炉膛灰渣出口焓值,kJ/h;Hhz,in为锅炉灰渣进口焓值,kJ/h;f2(Qin,LHV)为基于物料输入热量的锅炉散热损失量,kJ/h。采用工业固废替换燃煤后,若设定锅炉输入热量为定值,则烟气量和锅炉散热损失量变化不大,根据热力学推导最终得到式(3):

Hlt,y=Qin,LHV-(f1(Qin,LHV)-Hhz,in)-

Qloss-ΔHqs+Hlt,a

(3)

根据烟气比热、烟气量以及式(3)求得的炉膛烟气出口焓值,最终可获得炉膛出口烟温。

2 采样数据和锅炉设计参数

为确认掺烧工业固废对CFB锅炉的影响,选择江苏省内某在运行垃圾焚烧CFB锅炉和临近地区工业固废为研究对象进行研究,以该锅炉设计参数和对应燃料作为输入参数,并以实际处理的垃圾以及工业固废采样数据作为掺烧比的计算依据。工业固废样品为临近地区废布料,选取堆料场15种废布料作为样品,并送往检测机构进行检测。

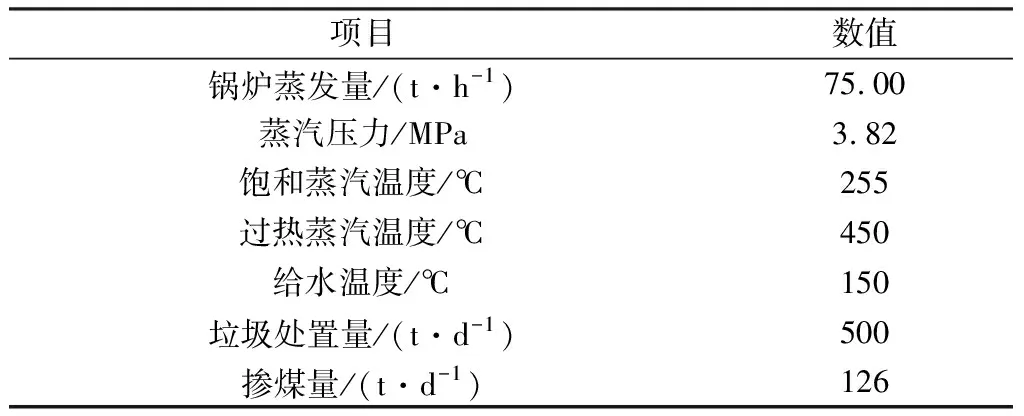

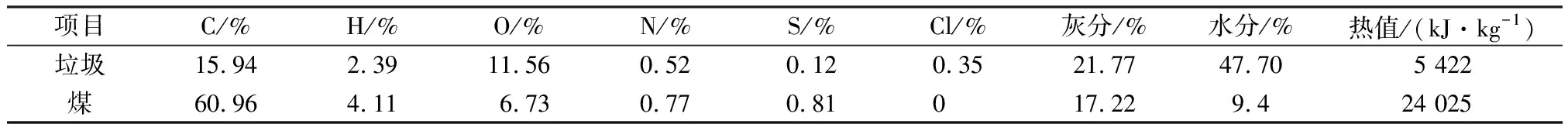

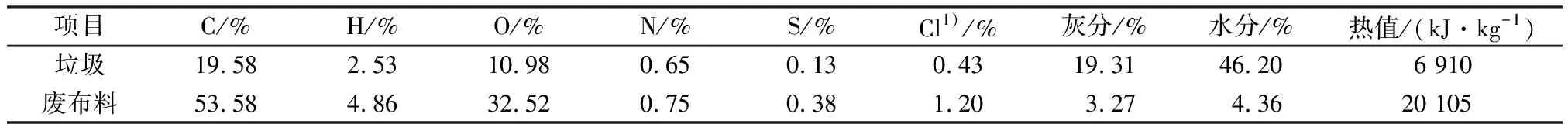

垃圾焚烧CFB锅炉基本参数见表1,锅炉设计燃料见表2,实际采样的垃圾参数及废布料参数见表3。

表1 CFB锅炉设计参数Table 1 Basic parameters of CFB boiler

3 结果和讨论

基于评价模型和相关采样、运行数据,以垃圾热值和工业固废热值为边界条件,垃圾处置量、锅炉蒸发量、蒸汽参数为计算条件,可获得工业固废不同掺烧比的9组工况。从工艺参数、绝热燃烧温度、炉膛出口烟温等角度分析掺烧工业固废产生的影响,获得合理掺烧比和对应的主要技术指标。

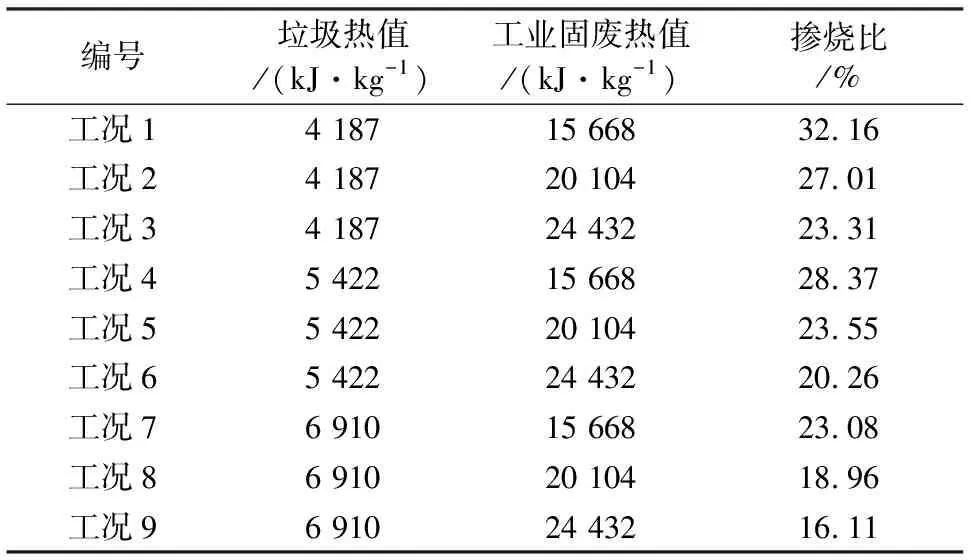

3.1 不同工况的掺烧比

垃圾热值选用极端条件热值、原锅炉设计热值和现场运行分析热值,分别为4 187、5 422、6 910 kJ/kg。工业固废热值选用实验采集15种废布料样品的最低热值、平均热值和最高热值,分别为15 668、20 104、24 432 kJ/kg。

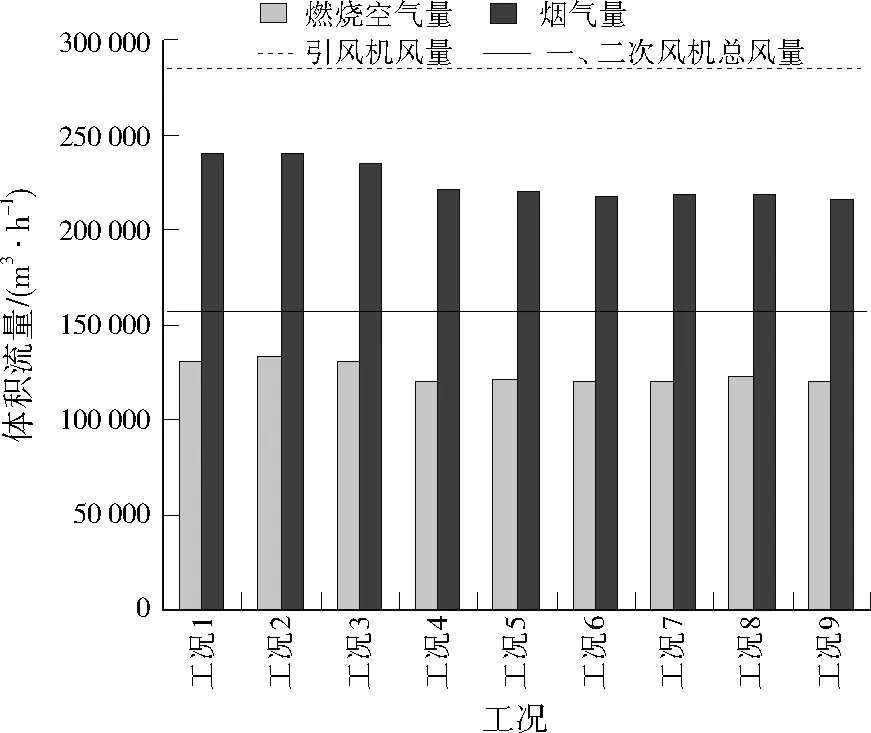

边界条件设定为锅炉原设计垃圾处置量500 t/d,锅炉蒸发量75.00 t/h,蒸汽压力3.82 MPa,过热蒸汽温度450 ℃。为满足锅炉原设计蒸发量,获得9组掺烧工况(见表4),工业固废掺烧比(以废布料在总焚烧物料中的质量分数计)在16.11%~32.16%,其中最小掺烧比出现在工况9(垃圾和废布料均取最高热值),最大掺烧比出现在工况1(垃圾和废布料均取最低热值)。计算9组工况下对应的燃烧空气量和烟气体积流量,结果见图1。可以看出,锅炉原设计一、二次风机总风量和引风机风量可分别满足9组工况所需的燃烧空气量和烟气量。图2为各工况燃烧空气量、烟气量和原始设计值的相对偏差,可以看出9组工况相对偏差均在±6%以内,工况3、工况5、工况8相对偏差可维持在±4%以内,说明掺烧工业固废后,风机效率波动较小,在可接受范围内。

表2 CFB锅炉燃料的设计参数1)Table 2 Design parameters of fuel for CFB boiler

表3 垃圾和废布料采样平均值Table 3 Average value of sampling municipal solid waste and waste cloth

表4 不同工况的工业固废掺烧比Table 4 Industrial solid waste mixed combustion ratio under different conditions

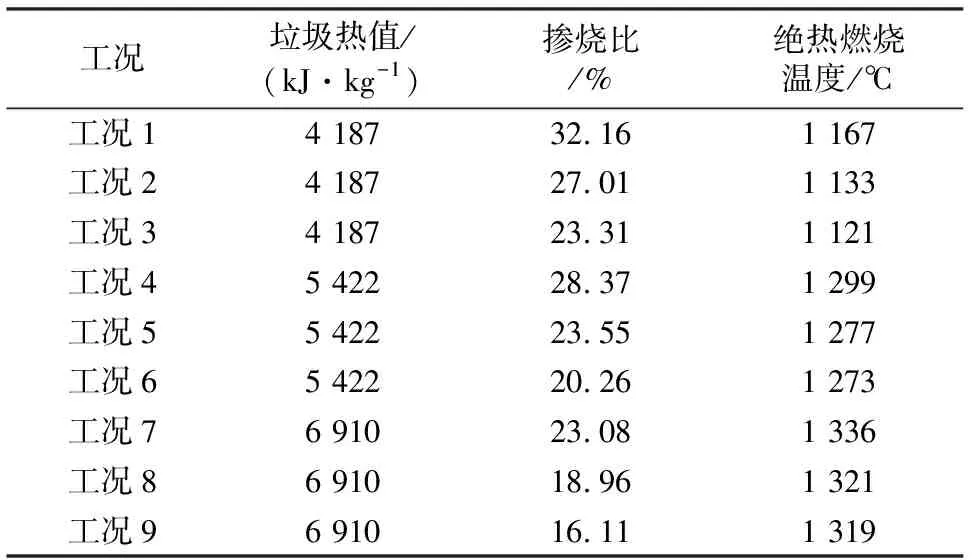

3.2 不同工况的绝热燃烧温度

为满足炉膛内烟温在>850 ℃停留2 s以上的要求,工程经验推荐绝热燃烧温度≥1 234 ℃[10],而浙江大学研究团队提到CFB锅炉的绝热燃烧温度至少应为1 080 ℃[11]。计算得到9组工况的绝热燃烧温度见表5。垃圾热值为4 187 kJ/kg的工况1~3在现有额定出力下,掺烧不同热值工业固废的绝热燃烧温度均低于1 234 ℃,但高于1 100 ℃;而垃圾热值为5 422 kJ/kg的工况4~6和垃圾热值为6 910 kJ/kg的工况7~9,其绝热燃烧温度均高于1 234 ℃。

注:燃烧空气量折算为20 ℃标准状态下的体积流量,烟气量折算为150 ℃下湿烟气的体积流量。

图2 不同工况燃烧空气量、烟气量的相对偏差Fig.2 Relative deviation of combustion air volume and flue gas volume under different conditions

若以基于满足抑制二噁英生成要求的原始设计值(1 250 ℃)作为衡量标准,则不推荐工况1~3。

表5 不同工况的绝热燃烧温度Table 5 Adiabatic combustion temperature under different conditions

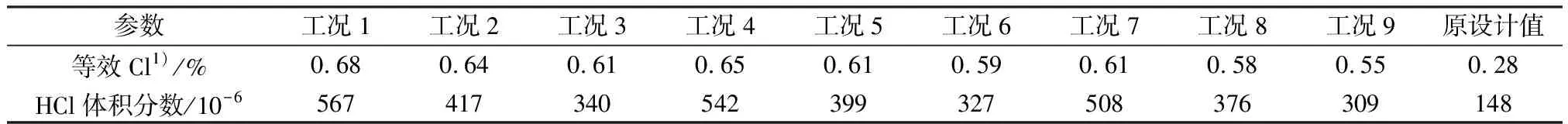

3.3 不同工况的高温腐蚀评估

采用工业固废替代原有CFB锅炉的燃煤后,一方面入炉等效Cl含量随之提高,另一方面炉膛出口烟温发生变化,因而对CFB锅炉的高温腐蚀产生影响。9组工况的入炉等效Cl和烟气HCl体积分数(按100%转化考虑)的理论计算值见表6。

表6 不同工况的入炉等效Cl和烟气HCl体积分数Table 6 Calculation values of equivalent chlorine content and HCl volumn fraction in flue gas under different conditions

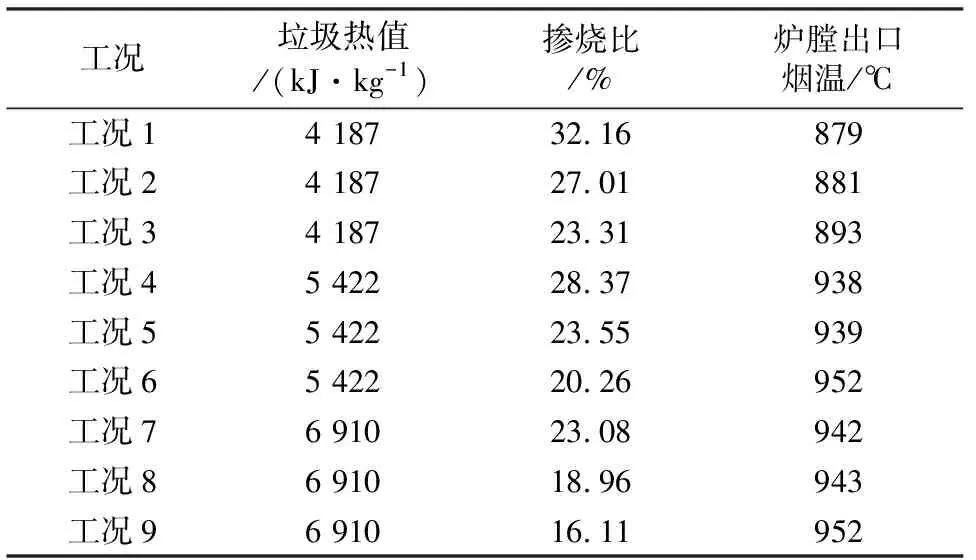

孔祥思等[12]对12Cr1MoVG合金管高温腐蚀特性的研究表明,在HCl体积分数为1×10-3时,500、550、600 ℃下12Cr1MoVG的年腐蚀量分别为0.147 2、0.170 8、0.752 3 mm/a,说明该条件下的HCl对锅炉运行的腐蚀量均在可承受范围内,表6中9组工况烟气的HCl体积分数均低于上述实验工况,此时管壁温度成为高温腐蚀的重要衡量指标。考虑到锅炉炉膛出口烟温是锅炉从转向室受热面开始的烟温最高值,同时为了避免烟温过低导致尾部受热面低温腐蚀[13-14]加重的问题,需要研究不同掺烧工况的炉膛出口烟温,宜和原设计值(914 ℃)的差值在±30 ℃以内。9组工况下,炉膛出口烟温预测值见表7。其中工况3、工况4、工况5、工况7和工况8的炉膛出口烟温与原设计值的差值在±30 ℃以内。除了工况3低于原设计值外,其余4种工况都高于原设计值。从实际工程设计角度考虑,锅炉初始设计的高温过热器采用逆流换热方式,烟气进口侧管壁温度会高于顺流式换热,因此在掺烧工业固废后,为应对工况4、工况5、工况7和工况8烟温提高引起的高温腐蚀加剧问题,需要将高温过热器烟气进口侧前两排换热管进行堆焊、喷涂处理,必要时考虑整体替换为更高一级的材质(如TP347H)。

表7 不同工况的炉膛出口烟温Table 7 Flue gas temperature at furnace outlet under different conditions

3.4 不同工况的主要技术指标

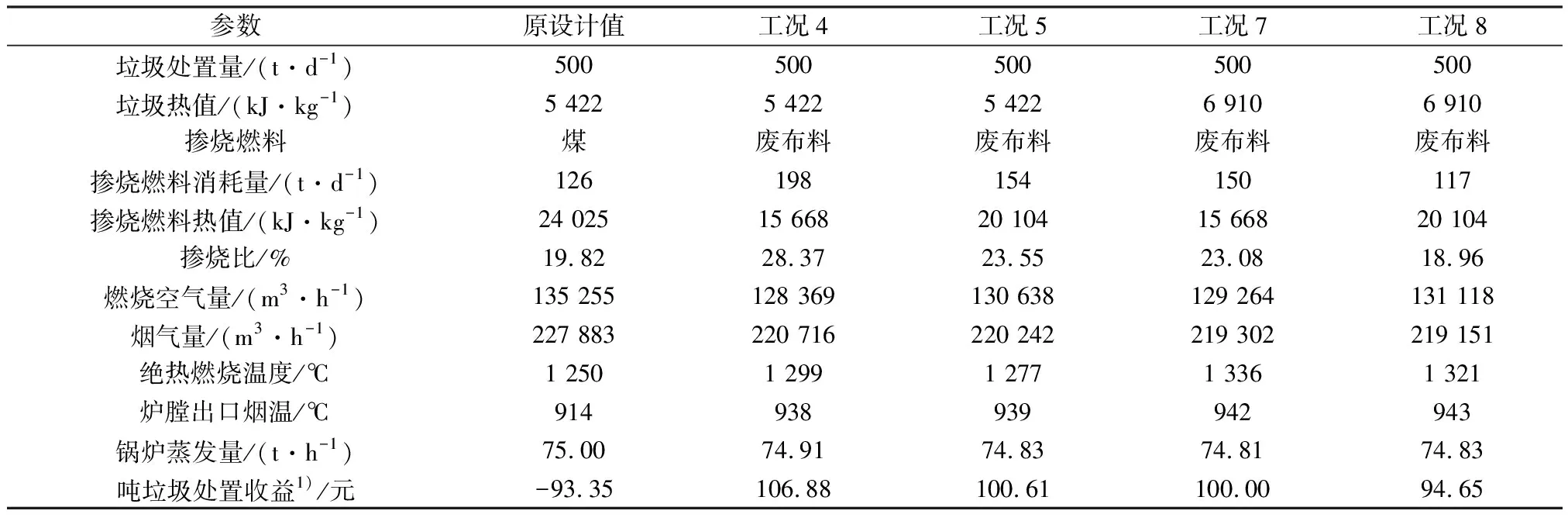

综合考虑掺烧工业固废后的绝热燃烧温度和炉膛出口烟温变化,同时满足两项指标的合理掺烧比为工况4、工况5、工况7和工况8。因此,CFB锅炉按照上述4种工况下的掺烧比运行,其主要技术指标见表8。4种工况对CFB锅炉及辅机影响不大,需要的改造幅度较小。仅从垃圾、工业固废处置收益及燃煤采购费来看,CFB锅炉在原设计运行工况下,垃圾无法满足热值需求,需要掺烧燃煤来满足设计要求,而垃圾处置费无法抵消燃煤采购费,要依托工艺配套的发电供热来获得收益;而掺烧工业固废后,一方面不产生燃煤采购费,另一方面工业固废的处置费用可进一步提高收益。4种掺烧工况中,虽然工况8的吨垃圾处置收益略低于其他3种工况,但该工况掺烧比最低(低于20%),最接近原始燃煤掺烧比设计值,可行性最高,可应用于垃圾焚烧CFB锅炉掺烧工业固废的项目推进中。

表8 不同工况下的主要技术指标Table 8 Main technical indexes under different conditions

4 结 论

基于某台500 t/d 垃圾焚烧CFB锅炉的运行数据、设计参数以及工业固废采样检测数据,从掺烧特性角度评估9组工业固废掺烧工况,获得如下结论:

(1) 9组工况的燃烧空气量和烟气量分别在现有一、二风机总风量和引风机风量范围内,且9组工况的风量相较于原始设计值的相对偏差在±6%以内,工况3、工况5和工况8的相对偏差在±4%以内,确保掺烧工业固废后,风机处于较好的风机效率范围。

(2) 工况1~3的绝热燃烧温度低于原有锅炉绝热燃烧温度设计值(1 250 ℃)和工程经验推荐值(1 234 ℃),因此不考虑工况1~3的掺烧方案。

(3) 工况4、工况5、工况7和工况8的入炉等效Cl所转化的HCl体积分数均低于1×10-3,但炉膛出口烟温比原设计值高,会导致高温腐蚀加剧,因此应将高温过热器烟气进口侧前两排换热管进行堆焊、喷涂处理,必要时考虑整体替换为更高一级的材质(如TP347H)。

(4) 基于掺烧特性和原锅炉风机适用性,工况4、工况5、工况7和工况8的掺烧比均较适宜。与原CFB锅炉掺煤工艺相比,掺烧工业固废的收益整体提高,工况8的可行性最大。