利用微波烧结垃圾焚烧灰的实验研究*

张元馨 卢前明 王 震 潘艺行 马 超

(1.郑州职业技术学院现代管理系,河南 郑州 450121;2.河南工程学院资源与安全工程学院,河南 郑州 451191;3.新疆维吾尔自治区煤炭科学研究所,新疆 乌鲁木齐 830091)

随着我国城市化进程的加快,生活垃圾产量持续增加[1-2]。生活垃圾的主要处理方式是卫生填埋、焚烧和堆肥3种方式。焚烧法具有减量化、无害化的显著优点,是世界上多数国家采用的主要处理方式[3-5],焚烧过程中仍会产生10%~15%的焚烧飞灰。医疗垃圾焚烧底灰是医疗垃圾焚烧产生的炉渣,由于医疗垃圾焚烧底灰和生活垃圾焚烧飞灰中含有重金属以及二噁英等有机污染物,它们均被列为危险废弃物,目前它们的处置仍以填埋为主。

烧结法和熔融法能够最大限度去除垃圾焚烧飞灰中的二噁英等有机污染物,固化重金属,最终制成陶粒、微晶玻璃等建筑材料,可有效实现垃圾焚烧飞灰资源化利用。国内外专家针对烧结(熔融)垃圾焚烧飞灰制备建筑材料进行了大量研究。CHOU等[6]利用微波烧结垃圾焚烧飞灰,得到以玻璃陶瓷相为主的烧结产物,飞灰中的重金属被固化在烧结物中,但并未对烧结过程展开详细研究;刘俊鹏等[7]以膨润土、玻璃粉和垃圾焚烧飞灰为原料烧制陶粒,发现在飞灰中添加10%的玻璃粉,并以1 000 ℃煅烧30 min可以得到筒压强度为6.5 MPa的陶粒,可满足轻集料的强度标准;黄文有等[8]利用等离子炉对飞灰进行熔融处理,制得自然冷却熔渣和水淬冷却熔渣的密度分别为2.90、3.01 g/cm3,熔渣主要成分为CaO、SiO2和Al2O3,其重金属浸出测试结果远低于国家标准。

微波加热具有速度快、热效率高的优势,可有效节约烧结能耗。以生活垃圾焚烧飞灰和医疗垃圾焚烧底灰混合物(以下称复合垃圾焚烧灰)为研究对象,探究微波辐照下复合垃圾焚烧灰的烧结特性,并对烧结产物进行微观分析,为垃圾焚烧灰的无害化处置及在建筑材料领域的资源化利用提供理论支撑。

1 实验部分

1.1 实验原料

实验用生活垃圾焚烧飞灰取自于河南省某垃圾焚烧厂,为100目左右的黄褐色粉末,添加郑州某危险废物处置有限公司提供的医疗垃圾焚烧底灰作为辅助掺合料,医疗垃圾焚烧底灰为粒径10~50 mm的灰黑色团块。将生活垃圾焚烧飞灰和医疗垃圾焚烧底灰以105 ℃烘干至恒重,筛除医疗垃圾焚烧底灰中的金属成分,用电动研磨机粉磨60 s备用。生活垃圾焚烧飞灰和医疗垃圾焚烧底灰的矿物及化学成分见图1、表1。

1.2 实验方法

将预处理后的生活垃圾焚烧飞灰和医疗垃圾焚烧底灰按比例混合,其中生活垃圾焚烧飞灰掺量(质量分数)设为100%、70%、40%和10%,加入助熔剂

1—石英;2—方解石;3—石盐;4—氯化钾;5—铝图1 原料的X射线衍射 (XRD)图谱Fig.1 XRD diagram of raw materials

和少量水,将试样放入模具,以20 kN压力压制成长40~100 mm,直径50 mm的圆柱试样,之后在室内自然晾干。将试样放入松下NN-GF36JB微波炉中,分别以600、800、1 000 W功率煅烧4、8、12、16 min。由于试样最外层在实验过程中很难完全烧结,因此需要考察试样烧结率,将煅烧后的试样破碎并放入研钵中研磨5 min,过1 mm方孔筛,称量筛上颗粒和烧结产物总质量,计算试样烧结率,烧结率=筛上颗粒质量×100%/烧结产物总质量。将试样破碎并过9.5 mm方孔筛,按照《固体废物 浸出毒性浸出方法 硫酸硝酸法》》(HJ/T 299—2007),利用pH=3.2的硫酸硝酸混合溶液对飞灰、底灰及烧结试样进行浸出实验,浸出液过滤后测定重金属浓度。

1.3 指标测定

取试样烧结部分,利用STDZ-3岩石点载荷仪测定烧结颗粒的单粒强度,所测颗粒粒径为(20±2)mm,每组试样检测粒径相近的10个颗粒并求强度平均值;利用泰仕TES-1310型热电偶温度计测定烧结熟料核心温度;采用荷兰帕纳科公司生产的Panalytical Axios型X荧光光谱仪测定生活垃圾焚烧飞灰和医疗垃圾焚烧底灰化学成分;利用德国Bruker公司 D8 Advance型X射线衍射仪(Cu靶,管电压为40 kV,管电流为30 mA)对原料及烧结产物进行物相分析,扫描范围2θ为5°~80°,扫描速率为10°/min。取1~2 mg烧结试样与250 mg KBr均匀混合进行研磨压片,利用Thermo Scientific Nicolet 6700 傅立叶红外光谱(FTIR)仪测试样品的红外光谱,测试范围为400~4 000 cm-1。将破碎后的烧结产物进行喷金镀膜处理,采用FEI Quanta 250型扫描电子显微镜(加速电压30 kV)对烧结产物微观形貌进行分析。采用美国BRUKER公司Aurora M90-Advance电感耦合等离子质谱仪测定浸出液中的重金属浓度。

表1 原料的化学成分1)Table 1 Chemical composition of raw materials %

2 结果与讨论

2.1 原料配比对烧结产物的影响

采用单因素实验法,微波功率设为1 000 W,煅烧时间设为8 min,试样尺寸为长×直径=40 mm×50 mm,实验结果如表2所示。由表2可知,随着医疗垃圾焚烧底灰掺量的增加,烧结产物的表观密度呈增大趋势,但相互间差距较小。单粒强度随着医疗垃圾焚烧底灰掺量的增加而增大,医疗垃圾焚烧底灰掺量最高的P4组相比P1组单粒强度提高了101.1%,说明添加医疗垃圾焚烧底灰有利于提高烧结产物强度,这可能是由于医疗垃圾焚烧底灰中高含量的Fe2O3可提升混合料的微波介电性能[9-10],促进试样升温。但生活垃圾焚烧飞灰掺量过少不利于试样烧结率的提高(P4组烧结率仅为44.7%),这是由于生活垃圾焚烧飞灰中较高含量的Na2O、K2O和P2O5有助于降低混合料的熔点,从而促进混合料烧结。4组试样烧结率均处于较低水平,最高的P2组也仅有54.6%,需要进一步提高烧结率。

2.2 助熔剂的影响

实验过程中以P2组配方为基础,微波功率固定为1 000 W,煅烧时间固定为8 min,试样尺寸为长×直径=40 mm×50 mm,采用单因素实验法,分别在原料中添加不同剂量的氟化钙、硫酸钡、氧化锌、玻璃粉、硼砂等作为助熔剂,根据前期试配实验结果,添加氟化钙、氧化锌、硫酸钡、玻璃粉的试样烧结率均不超过50%,不予采用。硼砂和助熔剂A实验结果如表3所示,可以看出,随着硼砂和助熔剂A掺量增加,烧结产物的表观密度和单粒强度均不断降低,烧结率先增大后减小,尤其以助熔剂A效果最为突出,当掺量为8%,试样烧结率相比P2组提升48.9%,但单粒强度却不及P2组。当硼砂和助熔剂A掺量增加至11%,试样单粒强度和烧结率均大幅减小,这可能是由于助熔剂掺量过多,稀释了原料比例,导致试样烧结率降低。硼砂引入的Na2O是一种网络外体氧化物,能够断裂晶体的网络结构,促使原料在较低的温度下熔融[11-12],进而提高试样烧结率。同时,硼砂掺入后,烧结产物孔隙率增大,导致试样表观密度和单粒强度减小。助熔剂A助熔机理与硼砂相似,但效果更优。

2.3 试样尺寸对烧结核心温度及烧结率的影响

实验过程中以P2组配方为基础,微波功率固定为1 000 W,煅烧时间固定为8 min,助熔剂A掺量为8%,实验结果如图2所示。由图2可知,随着试样长度增加,试样烧结核心温度不断降低,烧结率持续减小,当试样长度为100 mm,烧结率只有9.4%,说明试样尺寸对复合垃圾焚烧灰的烧结效果有重要影响,在煅烧功率和时间不变的条件下,减小尺寸可大幅提高试样核心温度及烧结率。这可能是由于微波场中,小尺寸样品表面照射的微波到达样品中心的距离较短,功率损耗少,微波能在样品中心高效聚集,促使试样获得更高的核心温度[13-14],进而提高烧结率。后续实验表明,随着微波功率和煅烧时间的增长,大尺寸试样同样可以获得较高的烧结率,可见微波烧结的尺寸效应是相对的,与微波功率和煅烧时间存在紧密联系。

表2 原料配比对烧结产物性能的影响Table 2 Effect of material ratio on performance of the sintering products

表3 助熔剂种类及掺量对烧结产物性能的影响Table 3 Effect of category and mixing ratio of the flux on performance of the sintering products

图2 试样尺寸对复合垃圾焚烧灰核心温度及烧结率的影响Fig.2 Effect of sample size on core temperature and sintering rate of the composite waste incineration ash

2.4 烧结工艺对烧结产物的影响

以K7组实验参数为基础,调整微波功率和时间,考察其对烧结产物的影响,实验结果如表4所示。由表4可知,当微波功率为600 W或煅烧时间为4 min时,试样核心温度过低,不足以将混合料烧结。当微波功率为800 W时,试样烧结率达到34.6%,但单粒强度仅有0.24 kN。当微波功率升高至1 000 W,煅烧时间设置为8 min以上时,试样核心均能烧结,分别对比G1~G3和T1~T3可知,随着微波功率及煅烧时间增加,试样核心温度、烧结率及单粒强度不断提高,尤其是煅烧时间从8 min延长至12 min,烧结率提高了4%,单粒强度增长21.2%,这是由于试样随时间延长持续升温,试样内部液相区域不断扩大与蔓延,液相填充焚烧灰颗粒间隙,增大了烧结产物的强度[15-16]。随着煅烧时间由12 min增加至16 min,试样核心温度和烧结率提高幅度较小,但能耗大幅增加,不利于降低烧结成本。

2.5 烧结产物的XRD分析

图3为烧结产物XRD图谱,图3(a)中RP2组为P2组最外层未烧结的粉末,其余试样为中心部位烧结体。由图3可知,RP2组主要矿物为石英、硅硼钙石、方解石和石盐等,P2组主要矿物组分为钙铝黄长石和橄榄石等,对比RP2和P2组,高温烧结之后,P2试样中石英、方解石衍射峰几乎消失,出现明显的钙铝黄长石和橄榄石衍射峰,说明P2组试样通过CaO-SiO2-Al2O3体系熔融反应生成以钙铝黄长石、橄榄石为主的烧结产物。添加助熔剂的K7组试样仍存在未反应的SiO2,表明其熔融反应并不充分。图3(b)中,对比G1和G3组可知,微波功率增大有效促进了CaO-SiO2-Al2O3体系的熔融反应,并生成钙铝黄长石晶体,这得益于试样核心温度的提高(见表4)。对比G3和T3组试样,随着煅烧时间的延长,T3组试样中SiO2衍射峰减弱,钙铝黄长石衍射峰略有增强,表明更多SiO2参与了熔融反应,煅烧时间的延长有助于熔融反应程度提高。此外,烧结产物中含有硅酸镉等重金属硅酸盐矿物,表明部分重金属被固化在烧成矿物晶体中。

表4 微波参数对烧结产物性能的影响Table 4 Effect of microwave parameters on performance of the sintering products

1—石英;2—硅硼钙石;3—石盐;4—方解石;5—钙铝黄长石;6—橄榄石;7—铝;8—硅酸镉图3 复合垃圾焚烧灰烧结产物的XRD图谱Fig.3 XRD diagram of sintering products of the composite waste incineration ash

2.6 烧结产物的FTIR分析

图4 复合垃圾焚烧灰烧结产物的FTIR图谱Fig.4 FTIR diagram of sintering products of the composite waste incineration ash

2.7 复合垃圾焚烧灰烧结产物的微观形貌

图5为复合垃圾焚烧灰烧结产物典型的断面微观形貌。图5(a)为P2组试样核心部位断面,可见试样核心部分在微波辐照产生的高温下已完全熔融,产生的液相由于张力作用相互融合形成结构致密的整体,其宏观强度较高。最外层未烧结部分的形貌如图5(b)所示,可以看出未烧结颗粒呈松散堆积状态,其边缘清晰,未发生熔融。图5(c)中G1组由于微波功率较小,核心温度低,不足以将复合垃圾焚烧灰颗粒熔融,其微观形貌与RP2组相似。图5(d)中G3组试样掺入助熔剂后,试样外层熔融产生较多液相,液相填充于未熔融的复合垃圾焚烧灰颗粒间隙中,形成较为密实的整体,此外还存在规则的矩形形貌,可能是反应过程中晶体熔融(气化)留下的孔隙。对A点(图5(d)中标注)进行X射线能谱(EDS)分析,结果如图5(e)所示,A点块状晶体主要由Ca、Si、Al和O构成,推测其为钙铝黄长石晶体,该晶体并未充分熔融,边界仍清晰可见。G3组试样整体微观结构不如P2组紧凑,这也是其宏观强度较低的原因。图5(f)中T3组试样熔融程度进一步提高,但仍存在微观孔隙。微波加热首先在试样核心部位产生高温,促使颗粒熔融,热量持续向试样外层传导,由于复合垃圾焚烧灰导热性能差,试样外层温度较低,不足以将复合垃圾焚烧灰粉末烧结,这也是P2组烧结率低的原因。助熔剂的掺加,虽不能提高复合垃圾焚烧灰的介电性能,但助熔剂促使更多外层复合垃圾焚烧灰颗粒发生熔融,从而提高了试样烧结率。

图5 复合垃圾焚烧灰烧结产物的微观形貌Fig.5 Micromorphology analysis of sintering products of the composite waste incineration ash

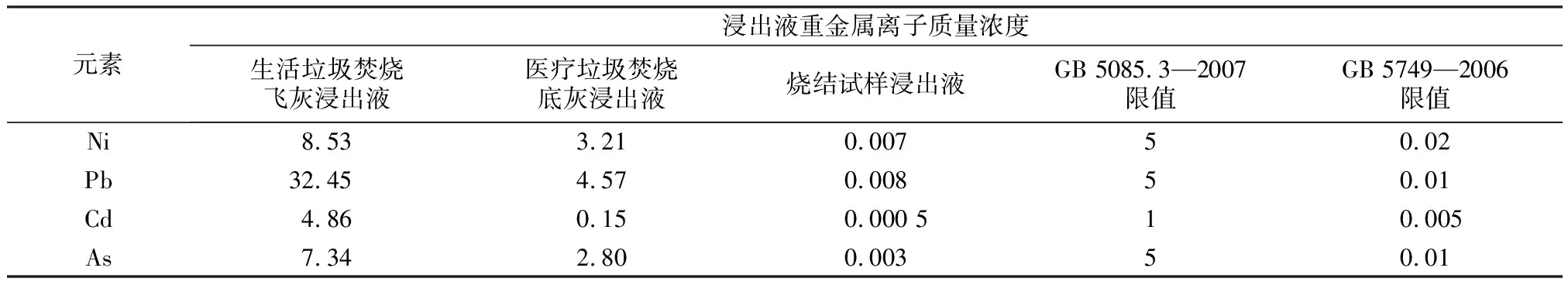

表5 垃圾焚烧灰原料及烧结试样重金属浸出质量浓度Table 5 Leaching concentration of heavy metals in waste incineration ash raw materials and sintering samples mg/L

2.8 重金属浸出毒性分析

生活垃圾焚烧飞灰浸出液中Ni、Pb、Cd、As均高于《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)限值。微波烧结后,试样中重金属浸出量大幅减小,远低于GB 5085.3—2007限值,甚至低于《生活饮用水卫生标准》(GB 5749—2006)限值(见表5)。说明微波烧结对垃圾焚烧飞灰中重金属具有良好的固化效果,这一方面得益于医疗垃圾焚烧底灰的稀释作用,另一方面,经过微波烧结,复合垃圾焚烧灰中的重金属被固化在烧成矿物晶体及玻璃相中,从而大幅提高了重金属稳定性。

3 结 论

(1) 随着生活垃圾焚烧飞灰掺量的增加,烧结产物的表观密度呈减小趋势,但相互间差距不大。单粒强度随着医疗垃圾焚烧底灰掺量的增加而不断增大。试样尺寸对复合垃圾焚烧灰的烧结效果有重要影响,在微波功率和煅烧时间一定的条件下,减小试样尺寸有利于提高烧结核心温度及烧结率。

(2) 随着微波功率及煅烧时间增加,试样核心温度、烧结率及单粒强度不断提高,当煅烧时间从8 min延长至12 min时,试样单粒强度及烧结率增幅明显,继续延长至16 min,试样单粒强度及烧结率增幅减缓,继续煅烧不利于节约能耗。

(3) 微波作用下,复合垃圾焚烧灰通过CaO-SiO2-Al2O3体系熔融反应生成以钙铝黄长石、橄榄石和玻璃相为主的烧结产物,其结构密实,具备较高强度,助熔剂的掺入促使更多外层复合垃圾焚烧灰颗粒发生熔融,进而提高了试样烧结率。微波烧结后,复合垃圾焚烧灰中的重金属稳定性得以提高,浸出量低于国家标准限值。