柔性OLED的研究进展与应用现状

夏 威

惠州市技师学院,广东 惠州 516001

0 引言

有机发光二极管(organic light-emitting diodes, OLED)技术被认为是第三代显示和照明技术。其中,柔性发光二极管(flexible organic light-emitting diodes),简称柔性OLED,是用可弯曲的衬底材料制作的有机发光设备。由柔性OLED制作的显示器可以被卷起或折叠,也可以作为可穿戴计算机的一部分。

随着可穿戴智能设备的兴起,柔性OLED器件的制备技术发展迅速。韩国的研究人员发明了一种纤维状的发光二极管,将其进行针织或机织,可以成为织物的一部分。具体研制方法:使用聚乙烯对苯二甲酸酯纤维,将其在特定的溶液中蘸湿几次,随后置于130 ℃下烘烤约30 min;烘干之后,浸过的纤维再次放在高分子有机LED溶液中蘸湿,并在烘箱中烤干,最后涂上氟化锂和铝的混合物[1]。这种生产LED纤维的方法被认为会加速可穿戴式显示器的商业化进程,该技术可以采用卷对卷的纺织制造方法,实现纤维的低价、大批量、自动化生产。

柔性OLED的主要结构包括阳极、阴极和有机功能层三个部分,也可以细分为空穴注入层、电子注入层、空穴传输层、电子传输层、电子阻挡层、空穴阻挡层等部分[2]。柔性OLED的发光机理与发光二极管(LED)类似,由激子复合发光[3]。普通的OLED通常采用玻璃作为器件的衬底,而柔性OLED多采用柔性材料作为衬底,如透明的塑料薄板或金属薄片。柔性OLED的外形薄、重量轻、衬底柔韧性好,可广泛应用在穿戴设备、电子报刊和曲面显示等方面。在生产制造方面,柔性OLED制备有望采用卷对卷方式,可实现低成本和大批量生产,这已经成为当前的研究热点[4]。

文章概述了近年的柔性OLED器件的技术进展,主要研究了柔性衬底材料、柔性薄膜晶体管(TFT)材料、透明电极技术、柔性薄膜封装技术,以及柔性OLED的实际应用。

1 衬底材料

衬底材料的性能是影响柔性OLED发展的重要因素。衬底材料的选择和制备决定了柔性OLED的生产成本、显示质量和可靠性,是显示的基础。当前常用的柔性显示衬底主要有聚合物衬底、金属箔片衬底及超薄玻璃衬底[5]。聚合物衬底具有柔性好、透明度高、超轻等优点,但是可承受温度低,需要水、氧阻挡层,制备难度较高;金属箔片衬底具有水穿透率和氧透过率低的优点,且加工过程不易膨胀,可以承受较高的加工温度,耐久性好,缺点是表面粗糙、不透明、制备难度高;超薄玻璃衬底的优点与金属箔片衬底相似,具有较低的水、氧透过率,加工过程不易膨胀,透明,缺点是易碎、柔性差、成本高、制备难度较高。

以聚酰亚胺为主的聚合物材料是目前制备柔性衬底最流行的材料。一般情况下,OLED的寿命需要达到10 000 h以上,封装的水透率需小于1×10-6g/(m2·d),氧透率需小于1×10-5g/(m2·d)。因为聚合物衬底的阻水、氧特性远远超过以上值,研究人员在制作过程中,通常在衬底上制作一层特别的阻挡层,以降低水、氧穿透率。

2 柔性薄膜晶体管(TFT)材料

薄膜晶体管(thin film transistor, TFT)通常用于智能手机、平板电视、电脑的液晶显示屏,一般是不透明的,且刚性较强。应用于柔性OLED的薄膜晶体管需要具备柔性特点,与柔性塑胶衬底匹配,可以满足低温制作的要求。主流柔性TFT技术包括硅基TFT技术、有机TFT技术,及金属氧化物半导体TFT技术。

在柔性衬底上制作TFT,要考虑衬底所能承受的温度极限。温度太高会损伤衬底,也会使材料产生较大应力,而薄膜表面的张力会影响薄膜的品格常数。采用低温技术制作的薄膜晶体管更适合用于柔性器件,但是低温沉积的方式也存在不足,低温沉积的薄膜的缺陷明显多于高温沉积的薄膜,从而导致材料电学性能降低。

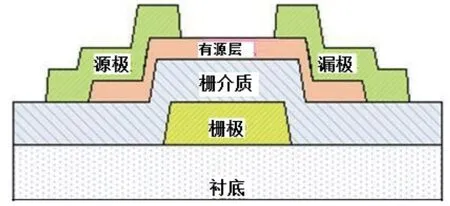

目前,主流的TFT是硅基TFT,包括非晶硅TFT和低温多晶硅TFT。非晶硅TFT的制作工艺简单,器件的均匀性好,不足之处是载流子迁移率过低,过低的电流难以驱动有源矩阵有机发光二极体(AMOLED)。非晶硅TFT的结构如图1所示。非晶硅TFT包括栅极、源极和漏极三个电极,基本结构包括2层金属、2层绝缘层、1层有源层(一般是氢化非晶硅a-Si:H)和1层欧姆接触层(介于半导体与金属层之间)。非晶硅TFT的制造过程需要9道掩膜,具有沟道串联电阻低、栅极绝缘膜厚度小、栅极金属层厚度大等优点。

图1 非晶硅TFT结构示意图

低温多晶硅TFT包括N型和P型两种,N型TFT采用低掺杂型漏极来降低元件的漏电流,其结构如图2所示。从图2可以看出,低温多晶硅TFT的栅极位于半导体层上方,即顶栅结构。与之相对的,非晶硅TFT的栅极位于半导体层下方,是底栅结构。

图2 N型低温多晶硅TFT结构示意图

目前,业界主要以低温多晶硅[6]来驱动AMOLED器件。随着硅基TFT技术遇到越来越多的瓶颈,研究人员开始将研究方向转向基于氧化物的半导体TFT技术,而且氧化物TFT已经被应用于某些产品。

3 透明电极技术

石墨烯是一种新型二维碳纳米材料。石墨烯中碳原子的配位数为3,每2个相邻碳原子间的键长为1.42×10-10m,键与键之间的夹角为120°。作为铟锡氧化物(indium tin oxide, ITO)的替代品,石墨烯具有优良的导电性能、光学性能和机械柔韧性,在透明导电薄膜领域应用前景广阔,受到研究者的关注。Sun等[7]将Si/SiO2/Ni基底上制备的多层石墨烯薄膜转移到玻璃基底上,替代ITO作为OLED器件的透明阳极。但是这种器件的最大发光效率和功率效率仅有0.75 cd/A和0.38 lm/W。研究人员通过吸附掺杂、晶格掺杂、构筑复合电极等方式降低面电阻,提高了石墨烯基OLED器件的发光效率和功率效率,但是器件的亮度和电流效率依然很低。

为了提高石墨烯基OLED器件的性能,研究人员通过掺杂的形式,提高石墨烯表面功函数,以提高空穴从阳极注入有机层的效率,从而提高石墨烯基OLED器件性能。这种方式制备的OLED器件的电流效率和亮度大大提升[8]。

根据最新的研究进展,部分研究人员成功地制备出了基于石墨烯透明阳极的OLED器件,其在某些方面具有优异性能。大面积、高性能石墨烯透明导电薄膜的制备对于实现石墨烯柔性透明电极的实际应用至关重要,未来依然是研究的热点。

4 柔性薄膜封装技术

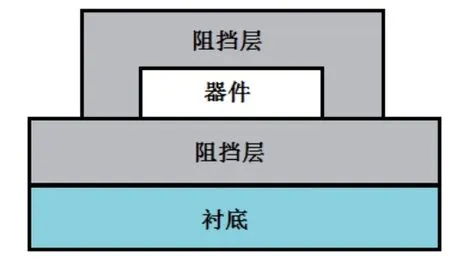

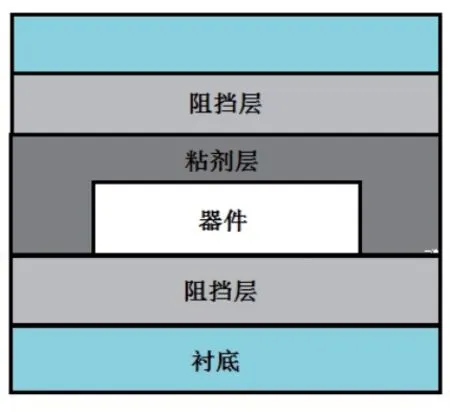

柔性薄膜封装及阻隔膜技术经过了近二十年的发展,但是仍然存在一些需要突破的技术瓶颈。当前,应用在小尺寸器件上的是多层阻隔膜技术,即在柔性OLED器件电极表面镀1~20 μm的无机、有机阻隔层,如图3所示。这种封装技术不适用于大规模、高效率、高产量的卷对卷生产工艺。除了这种封装技术,还有在线薄膜封装、单层空间式原子层沉积薄膜封装和柔性玻璃封装等形式。其中,在线薄膜封装技术是多层阻隔膜技术的升级,其封装方式如图4所示;原子层沉积薄膜技术当前的生产力不高;柔性玻璃的柔性相对于其他材料不占优势,柔性玻璃封装技术的商业化应用较少。

图3 多层阻隔膜技术的封装方式

图4 在线薄膜封装技术的封装方式

柔性OLED器件的核心是超薄的有机电致发光层,其稳定性与水、氧、热等因素紧密相关。氧气会降低发光量子效率,也会降低电子和空穴的传输能力。在线薄膜封装技术采用致密氧化物材料,如Al2O3、SiO2等作为具备高阻隔水氧能力的阻隔层,其阻隔能力随膜层厚度增加而提高,并会达到饱和值。采用薄膜封装与高性能阻水膜结合的封装形式,可以解决封装对设备和工艺的要求,提高产品合格率,这种封装形式也被称为复合封装。在柔性OLED器件的生产过程中,采用复合封装的形式,可以同时解决产品性能和成本的问题,从而达到商业化的要求。

5 结束语

目前,柔性OLED技术已经应用在小尺寸平板显示领域,在大尺寸平板显示领域的商业化步伐也正在加快。在柔性可穿戴领域,由于要适应各种环境的要求,在技术上还存在一些瓶颈,是当前研究的热点。此外,用布和金属线等特殊材料为基底制备的器件,在可穿戴器件领域的前景比较广阔。在商业应用领域,根据调研结果,我国生产的柔性OLED得到了世界认可,目前在手机等领域使用广泛。各国都十分重视柔性OLED的技术创新,我国已经在中小尺寸OLED面板市场占据优势,而在大尺寸OLED方面还需继续努力。智能手机、可穿戴设备等越来越追求轻薄,这加快了柔性OLED技术的研究步伐,柔性OLED显示器件将迎来更加广阔的发展前景。