用正确的分析减少H2O2对生物药的影响

文/ Thomas Kosian Felix Heise

生物药已成为众多医疗领域中不可或缺的一部分——其应用范围正不断扩大。因此,制药企业对其注射产品所采取的保护性措施的需求也在不断增加。在无菌生产中隔离器的应用非常广泛,但在使用隔离器的同时也伴随着风险,例如,药品可能会受到用于生物净化的过氧化氢(H2O2)的影响。来自星德科和默克的专家在本文中探讨了如何通过深入、有目的性的分析来避免这些风险。

得益于科技的进步,近年来生物医药产业取得了突破性的进展。现在,生物药正广泛用于癌症、自身免疫性疾病及小群体罕见病的治疗中。然而,这些高效、甚至高毒性的药物在生产时需要特殊的安全预防措施与全封闭的生产条件,以此为工作人员和药物提供充足的安全保护;另外,新开发的生物药通常以小批量的方式进行生产,还需要高度的灵活性与模块化。因此,要想将隔离器灵活的整合到现有厂房和洁净室中,同时确保生产过程安全,采用整合的空气处理系统和优化的生物净化工艺必不可少。

H2O2——安全和风险因素并存

使用过氧化氢(H2O2)气体进行净化已成为隔离器自动生物净化的标配。常温下,H2O2是一种相当稳定的液态化合物,一种强氧化剂,由于其具有广谱效应,特别适用于生物净化。使用H2O2气体进行净化,在循环结束后,剩余的H2O2将通过催化剂分解或通过新风进行快速换气从隔离器中被置换出来,以使得隔离器内的残余浓度可被接受。但生物技术行业的快速发展进一步提高了对灌装设备和隔离器的要求,因为许多生物药对H2O2非常敏感。新的要求是要在开始灌装之前,使隔离器内的H2O2浓度低于0.5 ppm(即百万分之零点五)。但是,准确的限值在很大程度上取决于产品对H2O2的敏感度,有些产品的要求可能低得多,甚至可以低到约0.03 ppm。

尽管隔离器在净化循环后会进行剧烈的换气,但仍有部分H2O2会残留其中,甚至可能会冷凝在隔离器内侧或灌装设备的表面上。一旦H2O2进入液体药物,可能就会导致药物的氧化。虽然经过1 个小时的换气后,标准隔离器中的H2O2残余浓度可降到0.5 ppm,但对于特别敏感的生物制药产品,可能需要几个小时才能达到它的要求(0.03 ppm)。这就要求灌装线的停机时间尽可能地短,在频繁更换产品和/或长时间连续生产的小批量应用中更是如此。

以生物疗法为例

激素或抗体等生物分子很容易被氧化。对蛋氨酸、色氨酸和半胱氨酸等敏感氨基酸残基的修饰会影响它们的物理化学性质,可能还会影响其蛋白质的二级和三级结构,从而对产品的功效和/或安全性产生潜在影响。药品的敏感性取决于许多因素,如活性成分的个体特性,可氧化氨基酸残基的类型、数量和位置,以及它们对药效学和/或药代动力学的具体影响。配方相关参数,如活性成分的浓度和氧化敏感或抗氧化赋形剂(如聚山梨酯、L-蛋氨酸)的存在,也会对药品的敏感性产生影响。此外,容器的直径,尤其是其开口的(有效)尺寸也会影响H2O2在产品溶液中的扩散情况。

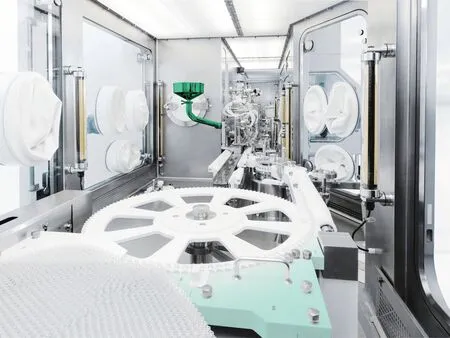

星德科在德国克赖尔斯海姆的实验室可用于测试和科学研究,以确保所有产品和工艺参数都可以理想匹配生产

除了这些产品相关因素外,灌装设备、技术和工艺本身也发挥着重要作用。如灌装、停机或已灌装产品在进入冻干机前,会在隔离器缓冲区域停留,此时产品会进行开口或部分加塞,便会暴露在残留的H2O2中,暴露时间的长短可能会对药品产生影响,因此企业需要密切关注这一点;另外,在生产线中断期间,硅胶管会吸收并缓慢释放H2O2,这可能会导致H2O2进入到产品溶液中;还有在灌装过程中,充氮气覆盖容器可有助于减少容器内的H2O2残留。

分析是关键

采用H2O2净化时需要考虑哪些条件?初看根据最敏感产品来定义一个通用标准似乎是合理的。根据具体的暴露情况,0.03 ppm的残留浓度可能已经会对某些分子产生影响。如果没有生产过此类产品的经验,制药企业通常会选择采用远低于要求的浓度水平来确保安全。然而这意味着需要更长的换气时间,这种方法浪费了时间并限制了系统的可用性。

更好、更有效的解决方案是去分析最重要的参数。产品如何与H2O2发生反应?为避免氧化风险,允许的最大残留浓度是多少?很遗憾,目前我们仍然只能通过在线测量系统,在生物净化、换气/通风和生产阶段的进行过程中对 “空气中含量”浓度进行持续监测。此外,用于常规监测的传感器通常只有0.1 ppm 的灵敏度,这对于特别敏感的产品来说是不够的。此时必须采用在非常规生产设备上使用的特殊且非常敏感的传感器来验证净化和换气循环。

许多因素影响了残留浓度

另一方面,产品溶液中H2O2的浓度在生产中很难进行追踪,只能通过离线实验来确定。但是,我们可以通过实验来确定空气中H2O2浓度和溶液中H2O2浓度之间的关系。保持空气中的H2O2浓度不变,只改变产品或替代品的暴露时间,可以确定其吸收量规律,并模拟生产线上的条件。根据这一数据,制药企业和设备供应商便可对现有生产线的生物净化过程进行微调。对于新生产线来说,掌握广泛的产品知识有助于使隔离器更精确地适配特定要求。

我们可以通过实验来确定空气中H2O2 浓度和溶液中H2O2 浓度之间的关系

在设计或优化隔离器时,了解所有相关的产品、工艺及设备参数非常重要。一旦确定了具体产品和工艺可接受的H2O2浓度,制药企业便应知道在合格且经验证的净化工艺中残留浓度不能超过这一界限。此外,从容器类型及其灌装量、隔离器内的温度、空气量和H2O2浓度随时间的变化,以及过程持续时间与塞子和容器的暴露时间等诸多因素,都会对H2O2的残留浓度产生影响。灌装设备和隔离器上使用的材料也存在优化潜力。例如,硅胶管或密封件等材料会吸收H2O2,它们会非常缓慢地释放H2O2,所以如果要处理非常敏感的产品,应该将此类材料的使用量降低至最少。

进行详细的研究

对于新生产线来说,在设计和工程阶段,就应考虑净化、产品氧化和允许的H2O2 残留浓度,以尽量减少它们对循环时间的影响

理想的情况是在测试隔离器中模拟产品暴露在含H2O2的空气中的情况,开放式产品能以不同的时间长度暴露在规定浓度的H2O2中,但这不是每个开发实验室都能实现的。此外,还可以考虑各种工艺参数,如灌装和加塞之间的时间、因干预而导致的生产线中断时间,以及部分加塞容器在冻干机装载时的缓冲时间。然而,由于存在一些处理问题(主要是需要人工准备样品),此类研究通常无法生成足够的样品用于后续的稳定性研究。但经过多次研究和项目实践,默克和星德科已成功地探索出一种有效方法来解决以上难题。

经验铸就理想工艺

尽管某些生物药具有很高的敏感度,H2O2仍然是其隔离器净化的首选。根据经验与进行适当的研究,可以非常精确地确定该如何设计和操作具体的灌装线,来实现安全有效的净化。尤其是对于新生产线来说,在设计和工程阶段,就应考虑净化、产品氧化以及允许的H2O2残留浓度等,以尽量减少它们对循环时间的影响。

结语

随着越来越多的生物药推向市场,制药企业在处理这些分子及其灌装完成过程中面临的挑战就越多。与具有多年工艺和检测技术、隔离器设计和产品测试经验的可靠伙伴合作,有助于成功应对这些挑战。星德科为制药企业提供隔离器一站式服务——从灌装设备到隔离器本身,从生物净化、空气处理技术到整个系统的确认和验证——已25 年有余。此外,它在德国克赖尔斯海姆的实验室可用于测试和科学研究,以确保所有产品和工艺参数都可以理想匹配生产。

星德科为制药企业提供隔离器一站式服务——从灌装设备到隔离器本身,从生物净化、空气处理技术到整个系统的确认和验证——已25 年有余