电动汽车热泵系统车外换热器结霜除霜研究现状

潘军刚

(中国石油大学(华东)青岛 266555)

0 引言

近年来,电动汽车的产量和普及率激增。作为利用新型动力的汽车,电动汽车克服了传统燃油汽车依赖化石燃料,排放、噪声大的缺陷[1],达到了小噪声,车体零排放,能够多元化利用能源,是未来汽车的发展趋势。与燃油汽车相同,电动汽车的制冷制热设备在营造舒适的车内环境中起到了关键作用[2]。燃油汽车夏季通常采用空调装置制冷,而冬季则直接采用发动机余热直接为车内供热。电动汽车由电动机直接驱动,其废热量少,品位也很低[3],不足以用于车内供热。因具有高效率、供热均匀舒适的优点,目前电动汽车广泛采用空气源热泵系统[4,5]。

电动汽车热泵系统车外换热器在制冷时作为冷凝器,在制热时作为蒸发器,是系统能否正常运行的关键部件[3]。在高湿低温环境下,车外换热器极易凝露、结霜,从而发生堵塞,阻止空气流动,降低换热效率。电动汽车车外换热器广泛采用微通道换热器,微通道换热器由美国学者Tuekerman最早提出[6],相对于传统的翅片散热器,具有体积小、重量轻、换热效率高、制冷剂充注少的特点[7]。然而,紧凑的通道布置和小翅片间距比传统翅片散热器更容易结霜,堵塞现象更加严重。

实验表明,当车外风机功率恒定时,微通道换热器结霜后通风量从1500m3/h 衰减到950m3/h,制冷剂流量由1.5kg/min 衰减至0.4kg/min,制热量从2300W 降低至1500W,下降了34.7%[8]。因此,电动汽车热泵换热器抑霜、除霜成为了热泵系统稳定运行的关键技术。

目前,国内外针对换热器结霜、化霜的研究较多,主要集中在机理诠释、建模分析、结霜改善及化霜控制优化等方面[9-12],专门针对电动汽车热泵系统车外换热器结霜除霜的最新研究性总结较少。因此,本文首先总结了环境因素对电动汽车车外换热器结霜的影响,然后从结构和界面优化两方面综述了抑霜研究,最后介绍了两类经典除霜方法的最新研究和除霜控制方法。

1 环境因素对结霜的影响

1.1 环境温度的影响

车外环境温度是电动汽车室外换热器结霜的决定性因素。巫江虹等[13]对比研究了管翅式换热器和微通道换热器在电动汽车热泵系统中的结霜差异,发现室外温度低于7℃时,微通道换热器结霜严重。盛伟等[14]对比了微通道换热器用作蒸发器时在三种不同的工况下的适用性:在换热器表面温度低于露点温度但高于0℃的凝露工况下,换热器压损和换热量变化较小,适用性较好;换热器表面温度低于露点温度且低于0℃的凝露结霜工况,需要化霜后方可使用;换热器表面温度、湿空气温度均低于0℃的凝华结霜工况,在现有结构及条件下会发生严重霜堵而不能使用。

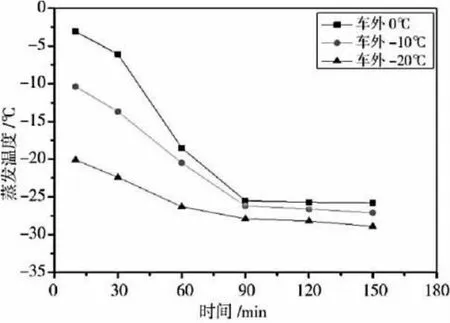

李海军等[2]研究了室外温度小于等于0℃时,不同温度对换热器结霜后性能的影响,如图1所示。可知,不同室外温度下结霜规律相似,即运行30min 后,由于结霜霜层逐渐增厚,形成正反馈使结霜速度进一步加快,霜层进一步增厚,90min 左右结霜完全。当车外温度较高时,完全结霜后的制热量较高,但制热量减幅也更大,而车外温度较低时,系统制热量本身较低,制热量减幅较小。

图1 车外环境温度对系统制热量的影响[2]Fig.1 Influence of external environment temperature on the system heating capacity[2]

1.2 空气湿度的影响

空气温度低于冰点时,湿度也是影响车外换热器结霜的重要因素,李海军等[2]研究了相对湿度分别为70%、80%、90%的高湿环境下对热泵系统性能的影响。如图2所示,可见相对湿度越高,结霜速度越快,但随着运行时间增加,结霜后的系统制热量趋于一致。

图2 车外相对湿度对系统制热量的影响[2]Fig.2 Influence of relative humidity outside the vehicle on the system heating capacity[2]

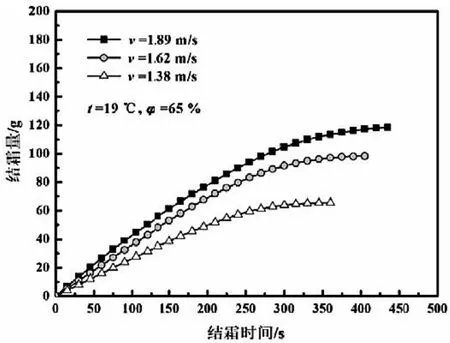

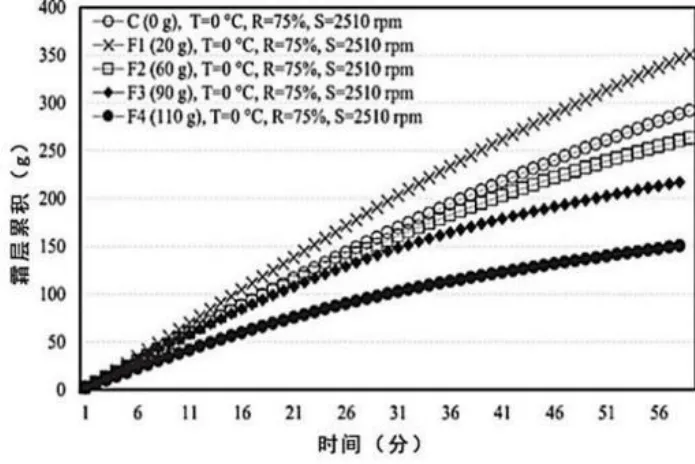

此外,进风速度对结霜量也有较大影响。如图3所示,当温湿度条件一定时,在实验的风速工况范围内,风速越高,结霜速度越快。这是由于风速越大,湿空气的流量越大,单位时间内可转化为霜的水蒸气总量增多。同时,朱建民等[15]通过对比实验,认为相对湿度的影响最大,温度的影响次之,风速的影响最小。

图3 不同风速下结霜量的变化[15]Fig.3 Variation of frosting mass under different wind velocities[15]

2 换热器抑霜设计研究

2.1 结构设计

抑霜设计主要通过改变换热器的几何结构参数及表面界面性质,降低结霜速度,减少结霜量。包佳倩等[16]分析了在四流程换热器霜层生长的特点:不同流程气液态制冷剂的比例不同且受到重力影响,第一流程霜层均匀分布,而二三四流程则是非均匀分布,表面霜层增长与表面温度下降存在联动关系。目前缺乏针对该现象进行抑霜优化的研究,但刘雨声等[17]在改善电动汽车换热器进风条件的研究中,将四流程改进为六流程(见图4(a)和图4(b)),进风更加均匀,该研究为换热器抑霜提供了思路。结合上述两项研究可以预见,在换热器抑霜设计中,改进制冷剂侧流程具有一定潜力。

图4 换热器流程改进[17]Fig.4 Flow path improvement of heat exchanger[17]

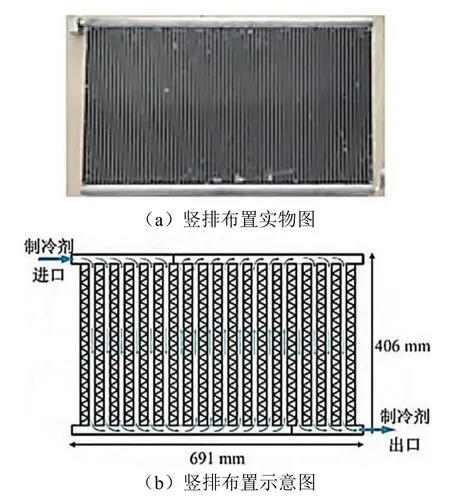

热泵系统的室外换热器,在空间上有水平和竖直两种布置方式,传统燃油汽车热泵系统多采用带有储液器功能的水平布置方式,而电动汽车微通道换热器多采用有助于排水的竖直布置方式,如图5(a)和图5(b)所示。

图5 微通道换热器布置方式[3]Fig.5 Layout of microchannel heat exchanger[3]

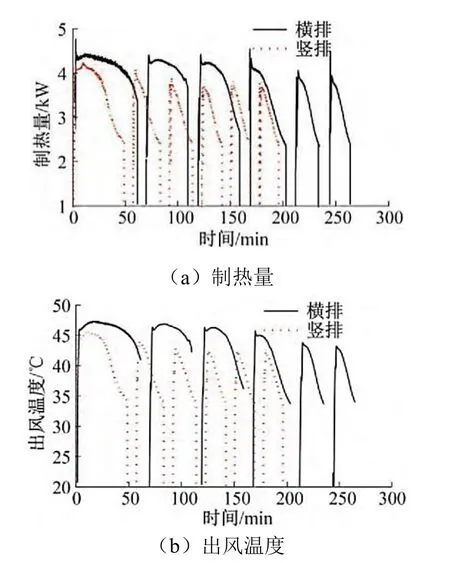

董军启等[3]研究了蒸发器工况下,水平与竖直布置方式在高寒、高湿、寒湿工况下的制热量和出风温度变化情况,如图6(a)和图6(b)所示。结霜工况下,横排结构的性能优于竖排结构,主要因为竖排布置会导致制冷剂分配不均匀,局部位置结霜严重,而化霜时会不彻底。由此可见,竖排布置换热器虽然有利于化霜水排泄,但并不利于抑霜。

图6 在2℃/1℃工况下不同布置方式的换热量及出风温度Fig.6 Heat transfer and outlet air temperature of different layout under 2℃/1℃condition

2.2 表面处理

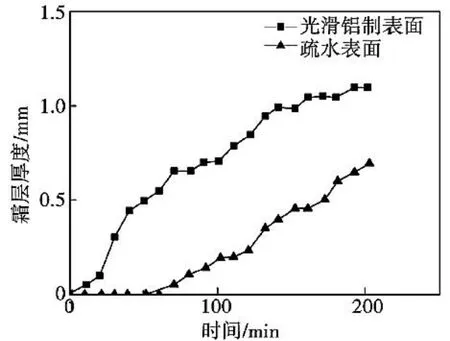

换热器表面涂覆亲疏水涂层或其他涂层材料抑制结霜是研究热点[18]。Liu zhonglang 等[19]探究了涂覆抑霜涂料对霜层厚度的影响,发现经涂层处理后,换热器霜层厚度明显低于未处理样品,如图7所示。Wang zuojia 等[20]将疏水材料涂覆在铝制换热器表面,疏水表面能够使霜以低密度的形式堆积,有助于除霜,实验中疏水表面结霜延迟了近60min,如图8所示。

图7 未经涂层处理表面和涂层涂覆表面结霜厚度对比[19]Fig.7 Comparison of frosting thickness between uncoated and coated surfaces[19]

图8 光滑铝制表面和疏水表面霜层厚度对比[20]Fig.8 Comparison of frost thickness between smooth aluminum surface and hydrophobic surface[20]

同时,K Boyina 等[21]研究了一种超疏水换热器,该换热器能够大幅减少结霜量,并使热导率保持在最大值的50%以上,并能减少除霜所需时间和能量。路伟鹏等[22]首次提出了“翅片表面蒸干率”的概念,并通过实验发现普通铝箔表面初始蒸干率可达90%,而亲水铝箔仅为50%,但是亲水铝箔完全蒸干残留水的耗时仅7min,仅占普通铝箔表面完全蒸干残留水的25%。

表面处理进行能够减少结霜量和结霜速度,但是表面处理成本高,工艺复杂,难以普及,因此降低成本和简化工艺是该类技术能否被应用的关键点。考虑到电动汽车换热器的长时间运行,表面处理不能根本性解决结霜问题,仍需依靠除霜设备和系统,但是表面处理在延长除霜周期,降低除霜能耗方面有积极作用。

2.3 其他研究

Y Hu 等[23]研究了污垢对传热及结霜的影响,发现结垢严重时会降低传热速率进而减少结霜,如图9所示。但进一步归一化研究后,结垢与霜层增长是正相关的关系。因此,在换热器运行时,保证表面洁净度,减少结垢,也有助于防止结霜。

图9 不同污垢等级下的霜层积累[23]Fig.9 Frost accumulation under different fouling levels[23]

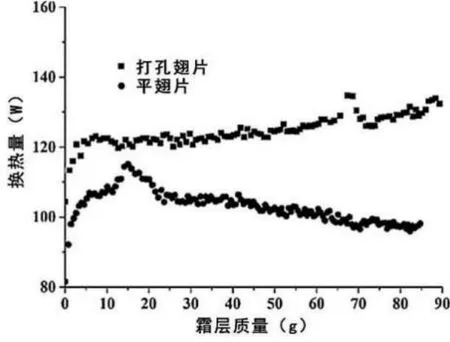

Liu xiaoqin 等[24]采用多孔翅片来提高管翅式换热器在结霜工况下的性能,尽管多孔翅片结霜量稍大于普通换热器,但换热量和换热系数分别提高了38.9%和31.8%,且随着时间推移越来越明显,如图10所示。目前尚无采用多孔结垢的微通道换热器抑霜研究。

图10 多孔翅片和普通翅片下的换热量对比[24]Fig.10 Comparison of heat transfer between porous fin and conventional fin[24]

3 电动汽车热泵除霜技术

热泵系统常见的除霜方式有人工除霜、水冲霜、压缩空气除霜、电热除霜和热气融霜等[25],对于电动汽车,热气融霜因为不需要辅助设备、能源利用率高而受到重视。因此,本文主要介绍热气融霜技术,热气融霜有两种形式,热气旁通法和逆循环法。

3.1 热气旁通法

热气旁通法指将压缩机的高压高温排气直接引入换热器中,使霜融化,具有旁通管路短,阻力小,除霜时车内温度波动小等优点,但是除霜速度较慢,除霜时间长,次数较多。

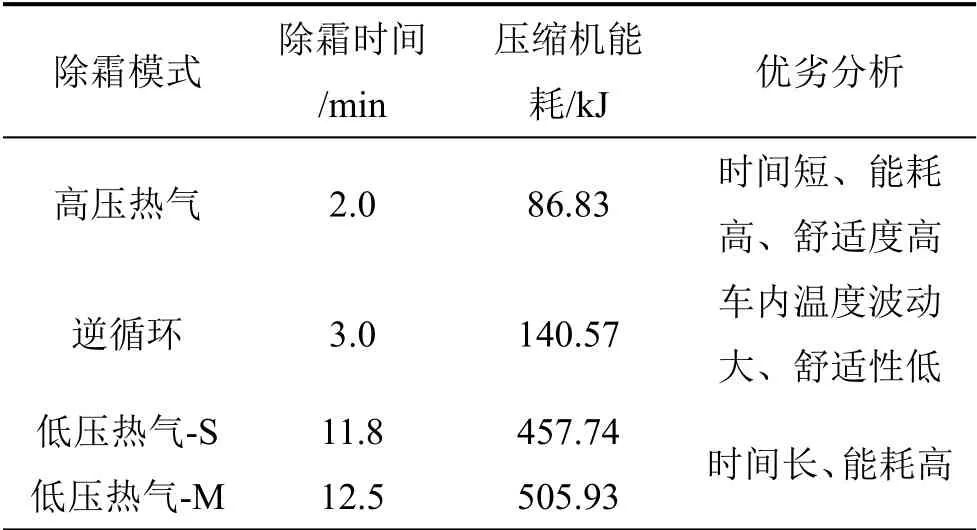

武卫东等[26]测试了四种除霜模式的除霜时间及能耗,如表1所示,其中高压热气旁通除霜性能最为理想。

表1 四种除霜模式及性能参数[26]Table 1 Four defrosting modes and performance parameters[26]

黄朝宗等[27]系统性研究了热气旁通法,得到了所研究热泵系统的旁通阀最佳开度以及最佳除霜周期。最佳除霜周期以基本除霜完全为基准,而换热量较小的边角处残留的霜可以忽略。

此外,刘磊等[4]介绍了制冷剂过冷除霜的方法,这种方法类似于热气旁通法,是利用刚从冷凝器出来的制冷剂液体通往蒸发器进行除霜,该法特点与热气旁通法类似,不影响制热,但是需要长时间运行,适用于微霜情况下将霜除尽,防止霜的进一步生成。王驿凯等[28]通过实验发现,热气旁通除霜方法可以提高蒸发器进口温度至30℃左右,除霜效率达46.5%,相较其他热气旁通方法除霜时间缩短100s,热气旁通除霜方法更适用于空气源跨临界CO2热泵系统。

3.2 逆循环法

逆循环法指通过四通换向阀的切换,车外换热器由蒸发器变为冷凝器,使压缩机排气进入车外换热器进行除霜。逆循环法除霜优点在于除霜速度快,能耗较小,缺点在于除霜时制热停止,对车内温度影响较大。Qu Minglu 等[29]指出了逆循环降低系统循环效率的机理;Steiner 等[30,31]研究了以CO2为工质的逆循环除霜系统,并对除霜过程中的参数进行了优化,得到了不同节流阀开度等对除霜过程的影响,并建立了CO2工质逆循环除霜模型,基于模型研究了除霜的最佳时间点和持续时间。Zhou guanghui 等[32]提出了基于逆循环除霜的联合除霜技术,如图11所示,该技术核心在于提升除霜时气流的温度和焓,通过控制外部风速、控制压缩机转速、提升车内温度等方法达到快速除霜,减少逆循环除霜时对车内温度的影响。

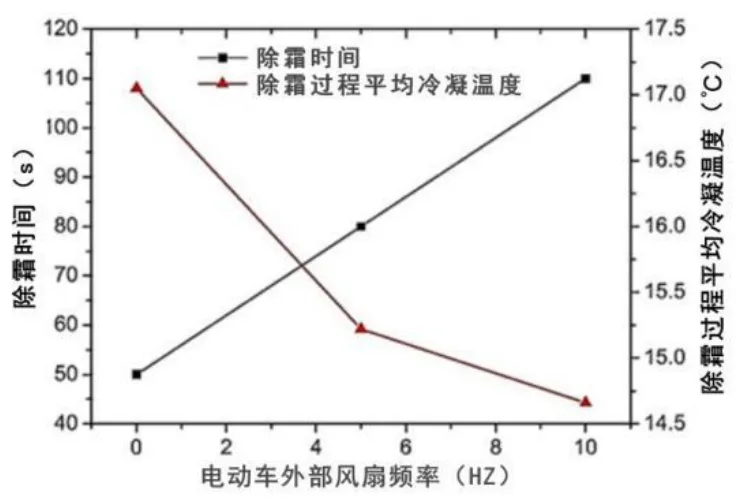

图11 外部风扇频率与除霜时间和冷凝温度的关系[32]Fig.11 Relationship between frequency of external fan and defrosting time and condensation temperature[32]

潘乐燕等[33]搭建了实车车外换热器结霜化霜平台,认为换热器结霜程度可间接通过吸气温度或吸气压力相对无霜状态的变化来表征,大口径电子膨胀阀结合智能控制可达到有效除霜。孙西峰等[34]搭建了采用逆循环化霜的跨临界CO2电动汽车空调实验平台,通过化霜时间记录和霜层实时拍摄研究了连续结霜-化霜实验,结果表明连续运行结霜150min 后,制热量分别下降22.6%和15.6%,第二次结霜时间仅为第一次结霜时间的28.5%,逆循环除霜效果明显。

3.3 除霜系统控制

在除霜的系统控制方面,Tang jinchen 等[35]研发了一种基于新的热力学模型的自适应控制算法,兼容包括R22、R134a 在内的六种主流制冷剂,可精确预测霜冻积累量。J Iragorry 等[36]利用红外测温仪测定换热器表面温度,从而判断结霜的发生和除霜的终止。梁志豪等[1]将结霜速率的变化作为系统结霜情况的判断点,当结霜速率骤降同时全局结霜区域占比达到30%时,系统将进入除霜模式。

俞彬彬[37]等认为基于蒸发温度的除霜判定方法可有效控制蒸发器的结霜范围,在不同工况下对最佳除霜时刻的预测值误差在15%以内,比采用蒸发器表面最低温度进行判定的方法优越。蔡操平等[38]认为蒸发温度控制参数设置不当是造成汽车热泵怠速状态下出现频繁启停化霜的主要原因,对蒸发温度传感器位置和控制范围进行优化后,可有效解决频繁化霜的问题。张骏等[39]提出了利用最大平均制热量法快速确定除霜起始点的方法,可将1.5匹热泵空调器的平均制热量提高到3213W,且能效提高了6%。为了抑制结霜和提高除霜效果,胡斌等[40]创新地提出了防结冰、大流量、防积雪技术与智能化除霜控制策略,除霜时间可缩短20%~50%。以上研究都为除霜的系统化和智能化探明了道路。

4 结论

本文系统介绍了电动汽车结霜的环境因素,抑霜方法以及除霜方法的最新研究:

关于结霜环境因素的讨论,有助于结合电动汽车具体运行工况,对结霜环境下工作能力分别进行研究,由于电动汽车的运动特性,工况时刻发生变化,理想的除霜系统需要正对不同工况进行优化,目前来看针对寒湿、高寒、高湿等不同工况,有待单独进行研究。

关于抑霜技术的讨论,研究最多的领域是表面涂层技术,但由于成本工艺限制应用很少,难以投入实际应用,因此该方面是该技术突破的重点。而关于换热器外型和流程的设计较少,但从本文的分析中看出存在一定的潜力。抑霜技术无法完全防止结霜现象,而需要和除霜技术相辅相成,提升除霜速度,降低除霜能耗。

关于除霜技术的讨论,除霜技术是整个除霜领域的核心,研究已经相对成熟。由本文介绍可以看出,除霜技术涉及多方面,多流程,且受到空调热泵系统的其他流程制约。因此局部改良以提升整体除霜效率,综合性优化更容易取得成效。

最后,电动汽车热泵系统除霜是一项多领域、多学科交叉的技术难点,既依托于传统热泵除霜技术的进展突破,又需要和汽车空调热泵系统有机结合。而在除霜系统的优化上,不应一味追求提速节能,而是应当兼顾整个系统,才能取得综合成效。