重力热管传热特性及其数值研究综述

张雨婷 孙亮亮 闵皖东 钟 巍

(西南交通大学机械工程学院 成都 610031)

0 引言

一直以来,能源高效回收技术、强化传热技术以及各种高效传热元件的开发与研究领域都是科研人员的重点研究对象。在众多传热元件中,热管是人们所知的最为有效的传热元件之一。热管作为一种被动式两相换热设备,可以将大量的热通过很小的截面积传输而无需额外动力,具有优良的导热性及等温性[1]。自20世纪60年代以来,热管在航空航天[2]、石油化工[3]、农业[4]、能源动力[5]等领域得到广泛应用。热管形式多种多样,其中按冷凝液回流方式不同主要可以分为标准热管(有芯热管)和重力热管,这是目前应用最广的两种热管[4]。重力热管与标准热管的区别在于管内壁没有毛细芯,冷凝液不依靠毛细芯的毛细力回流,仅依靠其重力回流至蒸发段,因此具有结构简单、制造成本低、传热效率高且可靠性强等优点[6,7]。尽管重力热管已获得了日益广泛的应用,但由于其内部复杂的汽液两相流动和相变传热情况,迄今为止,对该装置内部传热传质机理研究还有待完善。对于重力热管的研究,多以实验研究为主,但随着计算机技术迅速发展,采用数值计算的方法对重力热管的传热机理进行分析研究引起广泛关注。目前,数值计算法是研究重力热管传热性能的重要方法之一,它可以深入到传热机理的核心,为热管的各种运行工况提供较为可靠的预测,同时也为热管的设计和应用提供依据。

本文主要介绍重力热管的发展及应用,总结并讨论关键参数对重力热管传热性能的影响,分析了重力热管传热极限的相关研究,此外,本文对现有重力热管的理论模型研究进行了总结,并重点综述近年来基于VOF 模型对重力热管进行的计算流体动力学(CFD)模拟研究,为重力热管内部传热特性研究发展提供一定的参考。

1 重力热管概述

1.1 重力热管原理及发展应用

重力热管沿轴向方向按功能分区可分为:蒸发段、绝热段和冷凝段三部分,如图1所示,其工作原理是在蒸发段液态工质吸热汽化后,高温蒸汽经中间绝热段运输到冷凝段冷凝放热液化,液体再沿内壁依靠重力回流到蒸发段,如此周而复始以实现热量的传递,在重力场中,只需其冷凝段位于蒸发段上方即可。

图1 重力热管原理图Fig.1 Schematic of the two-phase closed thermosyphon

早在1836年时J Perkins便提出一种两端封闭、内部充注有少量水的简单的两相热虹吸管——帕金斯管(Perkins tube)。其工作时依靠内部工质水的沸腾和凝结传递热量,但由于管内空气未排除,传热效果较差[8]。自1863年起,帕金斯管在工业上开始得到了应用。最早,帕金斯管应用于法国的一台机车锅炉中,为了防止火箱过热。后来,在英国军队的移动式面包烤炉中作为加热装置被推广。1892年,LP Perkins等人采用加热法排除管内空气,对帕金斯管进行优化,从而提高其传热极限,称之为改进的帕金斯管,并提出建议可将改进的帕金斯管用于回收烟气余热加热房间空气和交通工具等领域[8]。之后的40年里,在英国、捷克、前苏联等多个国家,帕金斯管被广泛应用于面包烤炉、机车锅炉散热等领域[9]。

虽然重力热管的起源和应用均早于标准热管,但其真正大规模应用与推广是在标准热管提出之后。1950年,美国首次将帕金斯管原理应用于透平叶片的冷却。且于1959年,前苏联首次在200t/h锅炉上安装帕金斯管空气预热器[9]。直至二十世纪六十年代初,随着航空航天事业的发展,1963年美国G M Grover 发明了用不锈钢作外壳、采用丝网吸液芯并以钠作为工质的高效导热装置并正式命名为“热管”,此后,帕金斯管也正式归为热管范围内,称为“重力热管”[1]。捷克的斯可达工厂从1965年开始制造重力热管换热器用作锅炉的空气预热器,此外,英国、日本、德国等国也开始了重力热管的大规模研制与应用。

二十世纪七十年代后,在空间应用热管成功的基础上,热管在地面上也大力发展。重力热管凭借其制作成本低、结构简单、可靠性高、高效传热性等特点在电子设备冷却[10]、热输送与热回收[11]、太阳能利用[12]、地热资源利用[5]等方面广泛应用,例如美国在阿拉斯加州永久冻土带输油管道[4]和我国青藏铁路沿线[13]都利用重力热管的单向传热特性并大量使用。此外,重力热管凭其高效传热特性在蓄冷、蓄热空调系统[14]、节能以及新能源的开发[15]等方面具有十分广阔的应用前景。

1.2 关键参数对重力热管传热性能的影响

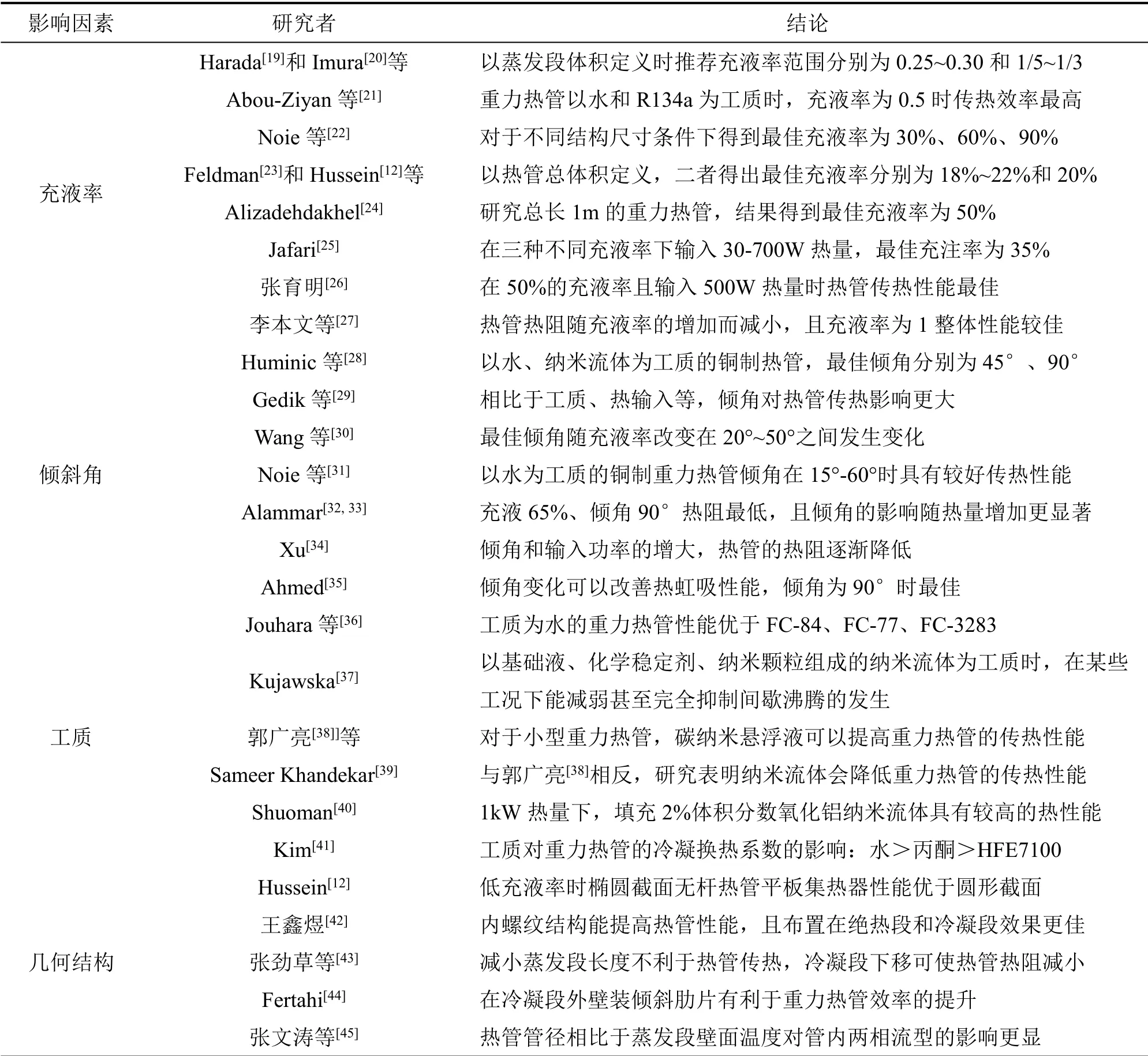

由于重力热管内部无毛细芯结构,正是结构简单这一优点使得重力热管的应用范围更加宽泛。在有限的重力热管内同时存在着单相、两项自然对流、液池核态沸腾、蒸汽凝结等相变传热传质过程,其传热机理十分复杂。影响其传热的主要因素有热管内工质和充注率、热管倾斜角、热管几何尺寸,此外不凝气体[16,17]、管内气体压力等也会对其传热有影响。重力热管是依靠工质进行相变传热,不同工质传输热量的能力也有所不同;充液率是指充注的液体工质的体积与重力热管蒸发段体积(或者重力热管总体积)的比值[18],该值过小会导致液池干涸从而管壁温度骤升,过大会导致在运行过程中有液体工质进入绝热段甚至冷凝段,引起管内间歇沸腾发生震荡,因此存在一个最佳充液范围;重力热管一般具有对称性,有倾角存在时会破坏内部流动的对称性从而影响其传热特性。如表1所示,学者们对影响重力热管传热因素的研究得出的结果不尽相同。

表1 影响重力热管传热性能因素的研究Table 1 Research on the factors affecting the heat transfer performance of gravity heat pipes

1.3 重力热管传热极限

重力热管作为一种高效传热元件,其传热率也存在极限值。根据影响因素的不同,传热极限的发生机理也不同。重力热管主要具有携带极限、干涸极限、沸腾极限、粘性极限、音速极限等明确的传热极限[46]。过去许多研究者提出了预测不同传热极限的经验或半经验公式,如表2所示。

表2 重力热管传热极限关联式Table 2 Correlations of heat transfer limits in thermosyphon

1.3.1 携带极限

通常重力热管内部的液体和蒸汽的流动方向相反,管内上升的蒸汽流对沿管内壁下降的液膜存在剪切力作用从而阻碍液膜的回流,并与气液相对速度成正比关系。当蒸汽速度达到足够大时,将导致蒸汽流中夹带液体。由于流动不稳定性,被夹带的液体随蒸汽流至重力热管的冷凝段,使回流至蒸发段的液体不足,以致于蒸发段局部干涸甚至完全干涸[18]。携带极限通常出现在高热流密度和较大充液率的情况下,因此可能在大规模热流应用中发现[47]。

1.3.2 干涸极限

在大多数重力热管中,干涸可能发生在液池段或者液膜段。液池位于蒸发段底部提供工质以实现重力热管的热量传递。在极端条件下,若蒸发段液池体积(充液率)太小,在较高热流密度输入时可能池内工质完全蒸发从而导致液池完全干涸[48]。由于干涸的液池区域的传热较低,将导致重力热管有效导热系数降低。同时,当管内工质充液率小于沿蒸发段内壁保持连续液膜所需的最小充液率时,液膜段会发生局部干涸。由于连续液膜在高热量输入下也可能会干涸或破裂成溪流,薄膜可能因此变薄,最终蒸发段内壁出现局部干涸区域,导致重力热管传热性能降低[47]。

1.3.3 沸腾极限

沸腾极限又被称为烧毁极限,出现在蒸发段充液率与热流密度较大时。随着输入热流密度增加,液池内核态沸腾的强度也不断增大。当热流密度增至足够大时,由于气相比体积大于液相,重力热管内部产生的蒸汽增加了液池的体积,导致液池膨胀,致使热阻增大[48,49]。在更高热流密度下,管壁上的液膜也将发生核态沸腾,进一步增大重力热管的传热热阻[48,50]。

1.3.4 粘性极限

蒸汽的粘性流动导致从蒸发段到冷凝段的压力降低。通常情况下,随着蒸汽质量流速和重力热管长度的增加,该压降变得更显著[51]。

1.3.5 音速极限

对于比体积较大的管内工质,在热流密度增大至某一值时,重力热管内部蒸汽的流速将达到音速,从而导致管内气流阻塞,并且不再允许输入更高的热流密度[52]。通常情况下,对于传统重力热管而言,音速极限在实践中并不常见[31]。

2 重力热管传热特性研究

现有研究表明,重力热管的传热性能主要取决于蒸发段和冷凝段性能。热阻是评价其传热特性的重要指标之一,近年来众多研究者通过热阻法对重力热管的传热性能进行了研究。在稳态条件下,当系统具有恒定的热特性且内部产生的热量可以忽略时,传热元件通常可被视为热阻。对于各种几何结构的重力热管,每个组件的热阻都可以通过规则的圆柱型结构轻松评估,研究人员通过热阻网络法对重力热管的内部传热进行分析研究,图2 给出了一个经典的热阻网络模型[55]。

图2 重力热管热阻网络模型[55]Fig.2 Thermal resistances of the two-phase closed thermosyphon

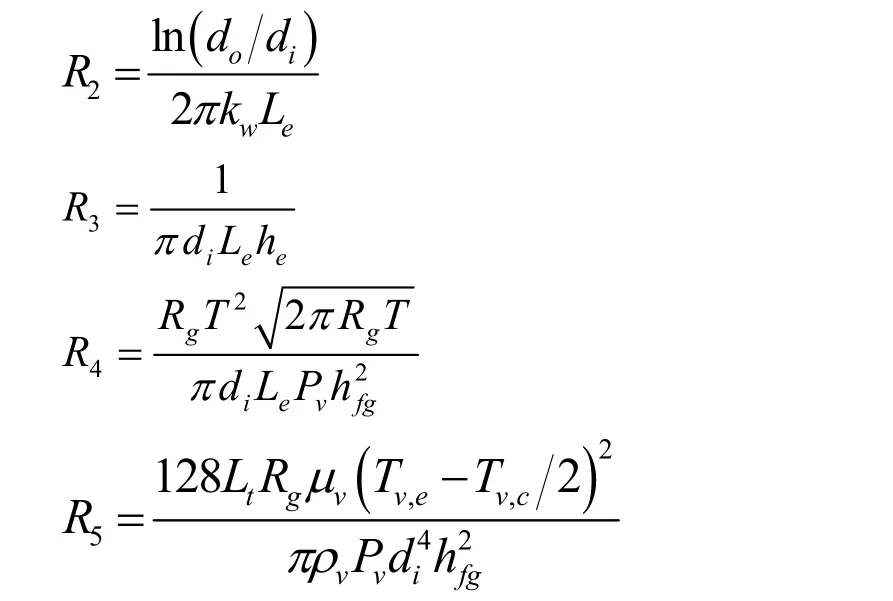

其中,R1、R9分别表示由热源引起的蒸发段外部热阻和由热沉引起的冷凝段外部热阻,R2、R8分别表示通过蒸发段和冷凝段壁面的径向导热热阻,R10表示绝热段壁面的轴向导热热阻,R3、R7分别表示蒸发段内部的蒸发热阻和冷凝段内部的冷凝热阻,R4、R6分别表示蒸发段内气液相界面的蒸发热阻和冷凝段内气液相界面的冷凝热阻,R5表示由管内蒸汽压将引起的蒸汽热阻,Re、Rc、Ra分别表示蒸发段、冷凝段、绝热段内部热阻,R表示热管总热阻。各个热阻的表达式如下所示:

式中,di、do分别为热管内外管径,m;kw为壁面导热系数,W/m·K;Le、Lc分别为蒸发段、冷凝段长度,m;Rg为气体常数,J/kg·K;hfg为蒸发潜热,J/kg;he、hc分别为蒸发段、冷凝段传热系数,W/m2·K;Pv为蒸汽压力,Pa。

2.1 蒸发段传热研究

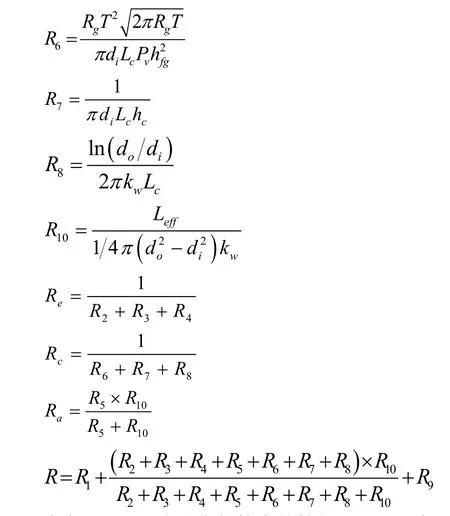

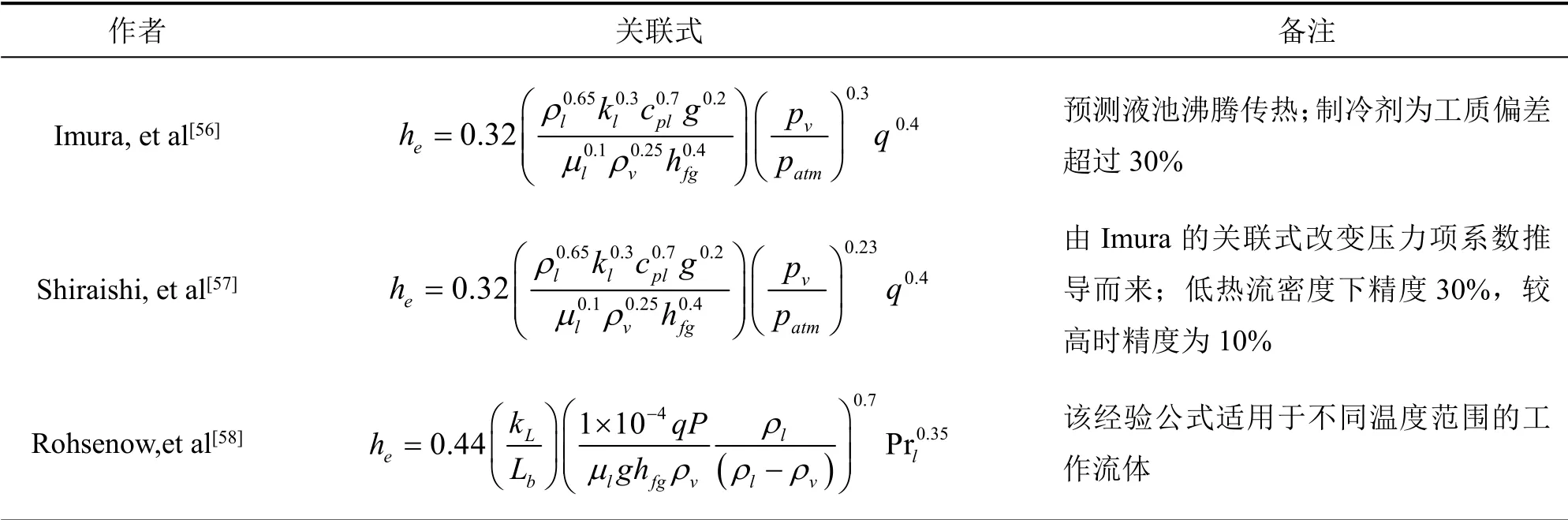

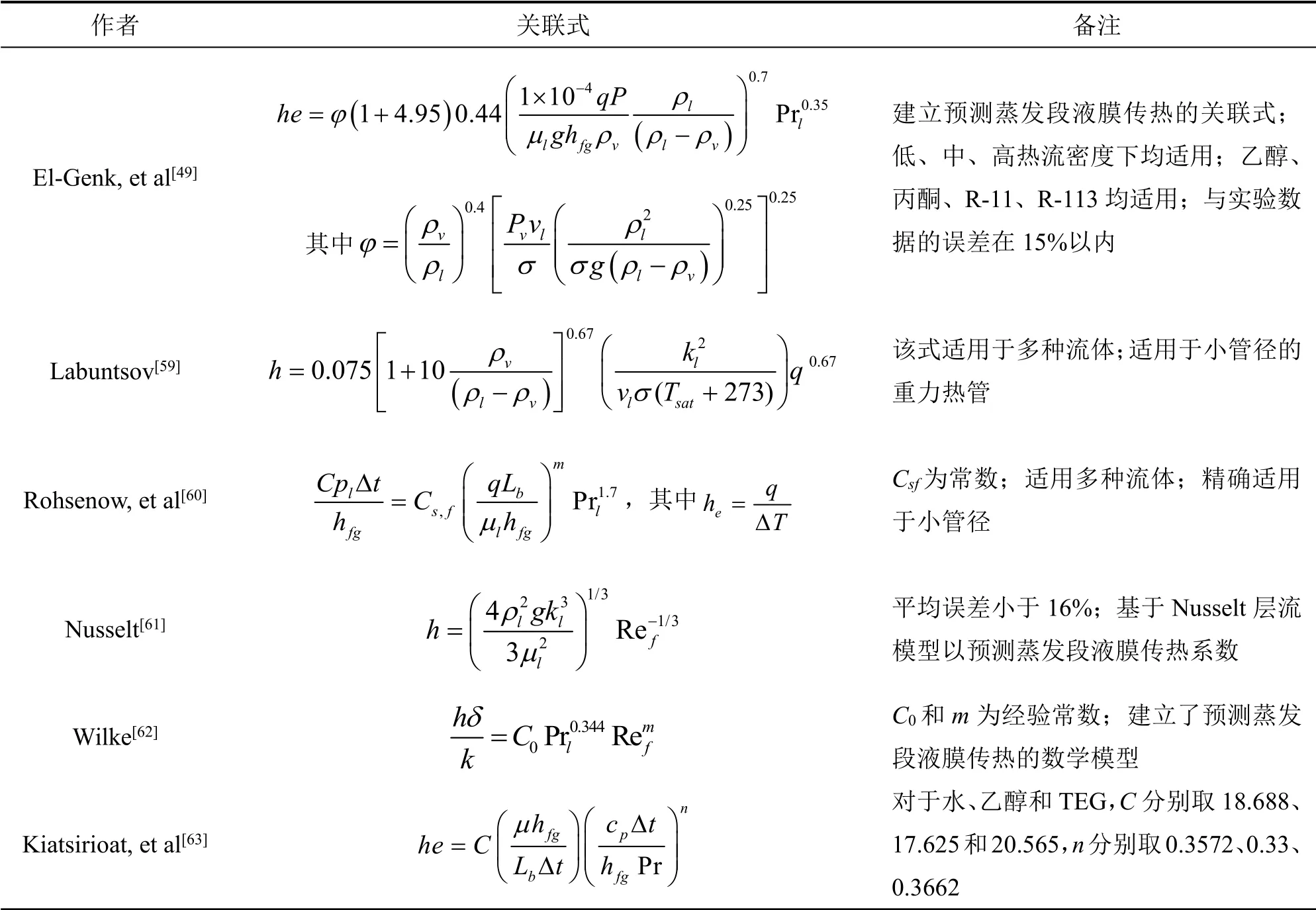

由于充液率、输入热流密度大小等因素的影响,重力热管蒸发段内的流动形式包括自然对流、混合对流、核态沸腾等,存在多样性,这使得其内部换热机理较为复杂,普通的蒸发沸腾经验公式难以适用。在过去的研究中,许多研究人员提出预测重力热管蒸发段传热系数he的关联式,如表3所示。

表3 重力热管蒸发段传热性能关联式Table 3 Evaporator correlations of heat transfer performance in thermosyphon

续表3 重力热管蒸发段传热性能关联式

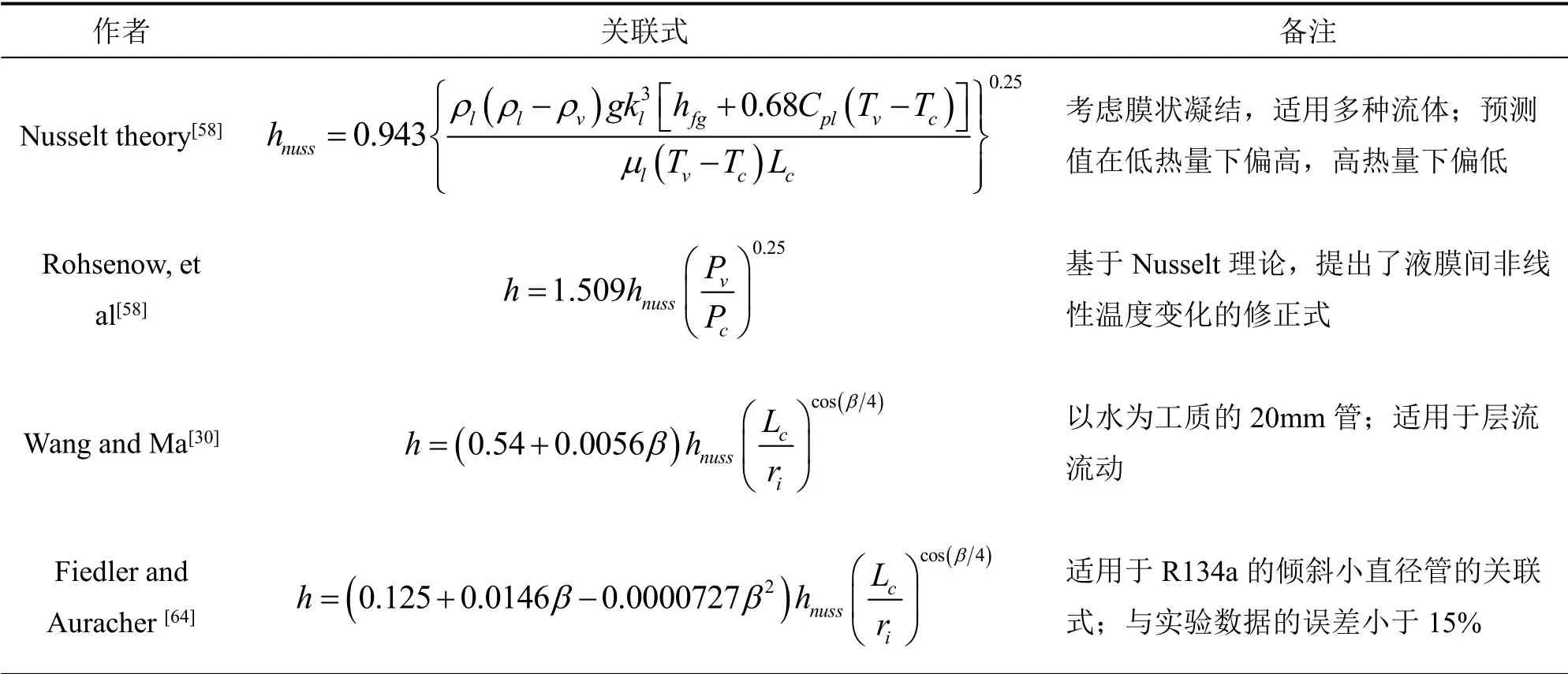

2.2 冷凝段传热研究

重力热管冷凝段的传热性能取决于液膜和内部蒸汽的共同作用,管内工质的热物理性质、流速、倾角、工作温度和压力等均会影响其传热。对于冷凝段部分的凝结换热理论最早由Nusselt[58]提出,此后许多研究人员基于Nusselt 理论改进并提出大量预测冷凝段传热系数hc的经验关联式,如表4所示。

表4 重力热管冷凝段传热性能关联式Table 4 Condenser correlations of heat transfer performance in thermosyphon

续表4 重力热管冷凝段传热性能关联式

3 重力热管CFD 数值模拟研究进展

由于重力热管内部工质相变传热过程的复杂多变,目前通过CFD 方法对于重力热管内部多相流传热传质现象的数值模拟研究仍处于探索阶段,常用的方法主要为欧拉法和拉格朗日法。近年来国内外众多研究人员利用Fluent 软件对重力热管内部的蒸发与冷凝现象进行模拟研究,在此软件中包括VOF、Mixture 及Eulerian 模型这三种基于欧拉法的常用模型。与其他两种模型相比,VOF 模型能够更好的捕捉到气液相界面,因此,许多研究者选用VOF 模型对重力热管内部气液流动及相变过程进行了模拟研究。

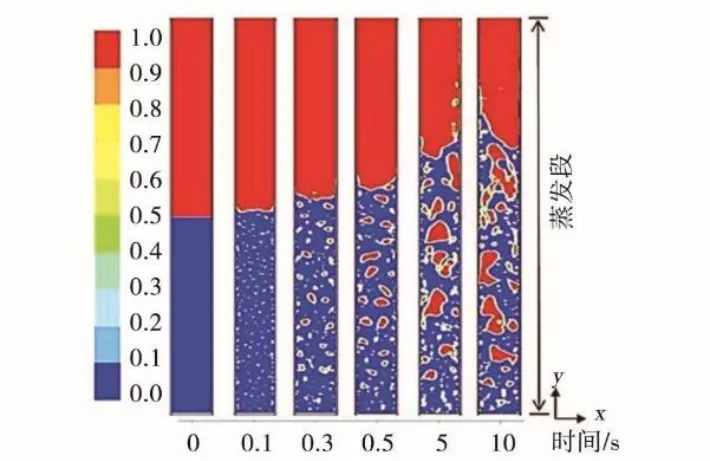

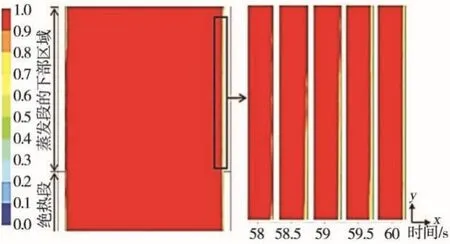

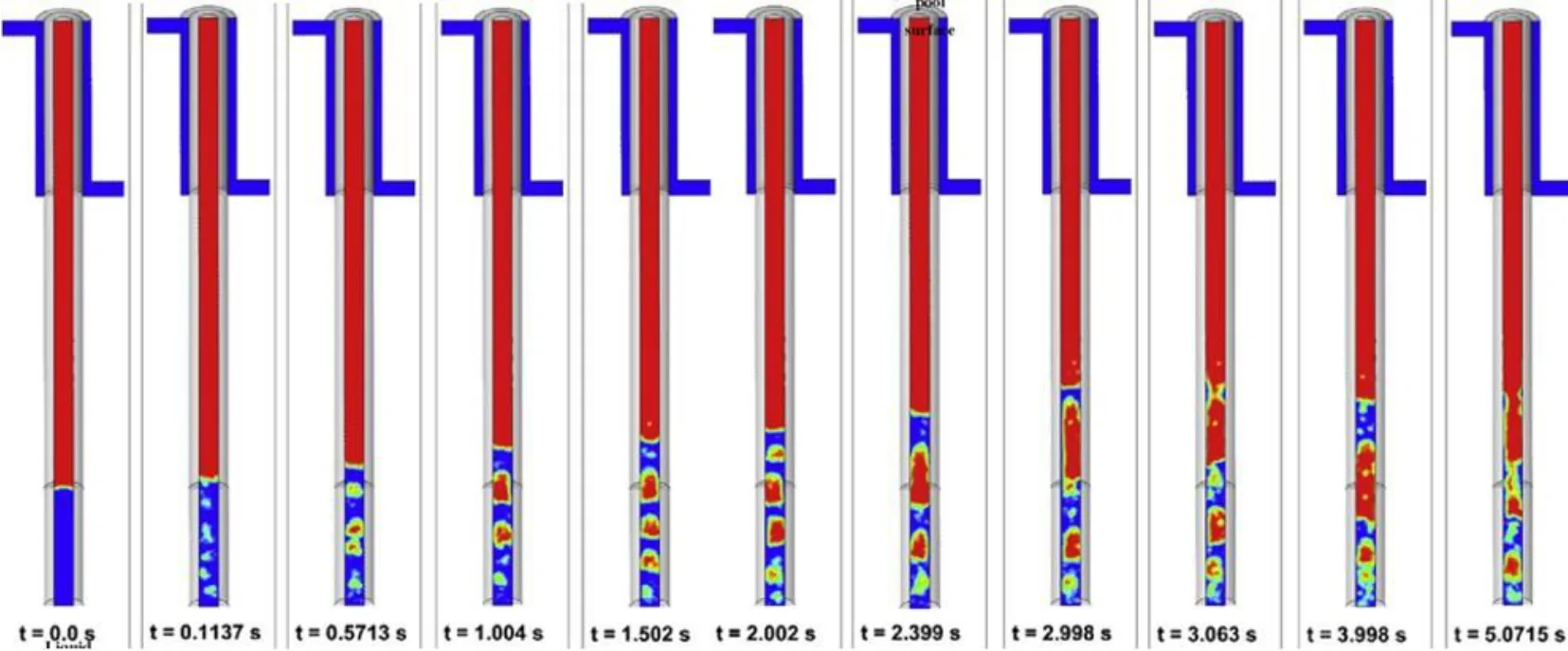

De Schepper 等[68]利用VOF 模型和用户自定义函数(UDF)建立了用于沸腾过程的三维CFD 相变模型。此后,Alizadehdakhel 等[24]首次利用VOF模型建立以水为工质的二维重力热管气液相变模型,分析了其内部同时蒸发和冷凝现象,与实验数据呈较好一致性,证明可使用VOF 模型成功地模拟相变传热传质过程,该研究工作为重力热管CFD模拟研究奠定了基础。Fadhl 等人[69,70]基于Alizadehdakhel 的研究并新增加连续性表面张力模型(CFS),加入适当源项,成功建模并详细模拟出重力热管内沸腾初始和冷凝液膜的形成过程,获得从启动至稳态运行的管内直观气液分布如图3和图4所示。该模拟结果与实验数据吻合较好,进一步证明了VOF 模型与UDF 程序能成功再现热虹吸管中的传热传质过程。此后,Fadhl 等还研究了以R134a 和R404a 为工质的重力热管在启动和运行过程,对比分析不同工质对其传热性能的影响[71]。Jouhara 等人[72]改进了Fadhl 的模拟方法,建立了一个带有冷凝水套的重力热管三维CFD 模型,首次成功模拟出重力热管中间歇性沸腾的不稳定性现象如图5所示。通过研究不同工质(水和R134a)及不同热流密度对间歇性沸腾现象的影响,发现间歇性沸腾现象不会发生在较高热流密度时,并通过可视化实验进行了验证,这项研究为重力热管的瞬态CFD 模拟奠定了基础。

图3 不同时刻蒸发段液池的气液两相分布图[69]Fig.3 Gas-liquid distribution of the boiling pool in the evaporator at different time

图4 不同时刻冷凝段液膜的气液两相分布图[69]Fig.4 Gas-liquid distribution of the liquid film in the condenser at different time

图5 重力热管中间歇性沸腾过程Fig.5 Geyser boiling process in the two-phase closed thermosyphon

在此期间,大量的基于VOF 模型的CFD 数值模拟研究不断地进行[27,73,74],Asmaie[75]基于VOF模型建立了重力热管二维传热数值模型,分析了工质、纳米流体浓度和输入热量对重力热管传热性能的影响,结果表明纳米流体比水能传递更多热量,且管壁温度随纳米流体的浓度增大而降低。Kim 等[76]通过CFD 模拟研究了冷凝因子变化对重力热管传热性能的影响,通过与实验数据对比发现,当模拟中蒸发因子与冷凝因子均取0.1 时可以更准确的模拟出蒸发冷凝的传质过程,得到的数值结果与实验结果吻合较好。这一研究有利于更准确地预测重力热管内的温度分布。Colombo 等[77]附加输运方程在管壁上添加耦合粒子效应,观察气泡的生长、传播和交互作用的现象,提供了更高的准确性。

上述研究工作大大促进了国内外研究人员对重力热管内部工质流动特性和传热规律的CFD 模拟研究,但简化后的蒸发冷凝相变模型有待进一步改进。Wang 的研究团队近年来在传统相变模型(Lee 模型)基础上提出一种引入过热度公式来判定相变温度的改进模型[78]和另一种通过局部压力和饱和压力来判定相变发生情况的改进模型[79,80],这两项研究都表明新的相变模型较Lee 模型更吻合实验数据,提高了模拟的自调节能力和精确度。此后,Wang[81]通过CFD 模拟研究全长54 米的以氨为工质的超长重力热管的传热特性并提出优化。Xu 等人[82]利用VOF 模型对重力热管内部传热性能进行数值模拟研究,采用与Wang 同样的公式对蒸发和冷凝系数进行修正,修正后的模拟温度及热阻的误差更低。Yuan 等人[83]通过数值模拟对带有不凝性气体的重力热管的运行性能进行了综合分析,得出倾角对其影响十分显著。Mao 等人[84]基于VOF 模型提出两个新的无量纲参数(喷发强度和重新填充强度)来描述重力热管内部间歇性沸腾的幅度,结果表明在重力热管随管长增加纵横比增大的情况下,间歇泉强度不断增加,但随着管径升高的纵横比减小,间歇泉强度先增大后减小。

经过近十几年的发展,基于VOF 模型对重力热管内部传热传质现象的CFD 模拟研究已有较大的发展与进步,这也是目前和未来重力热管可视化研究的一种重要的研究手段。

4 总结与展望

本文首先对重力热管的发展应用和影响重力热管传热性能的主要因素(充注率、工质、倾角等)进行了总结,并介绍了重力热管内传热极限的发生机理。其次,本文对目前重力热管的各段传热特性研究进行了总结,但现有经验公式大多是根据一定范围内实验数据得出的稳态模型。此外,本文还重点综述了近年来利用VOF 模型对重力热管进行的CFD 模拟研究,为重力热管内部传热特性研究发展提供一定的参考。针对研究现状本文提出以下三点问题与建议:

(1)目前研究发现充注率、工质、倾角、几何条件等关键参数对重力热管传热性能的影响较大,但各研究得出的结果不尽相同。此外,对各个因素之间的综合影响规律研究较少,未来还有待完善。

(2)目前对重力热管内传热极限的研究均有比较明确的适用条件,并且大多通过实验得出,随着目前CFD 技术的进步,未来可以尝试对传热极限进行数值模拟并实现可视化研究。同时,影响重力热管传热特性的因素之间互相关联,现有研究尚不能充分表达各因素对传热极限的影响,这也可能是未来推动重力热管应用的关键。

(3)目前有大量对重力热管稳态下传热传质特性的研究,但对重力热管在启动及非稳态运行过程的研究还不够完善,这将是以后国内外研究人员重要发展方向。