尿素法SNCR对大型电站煤粉锅炉运行影响的工业试验

杨希刚,陈国庆,黄林滨,古世军,李昌松,张勇,金保昇

(1 东南大学能源与环境学院,江苏 南京 210096;2 清洁高效燃煤发电与污染控制国家重点实验室(国家能源集团科学技术研究院有限公司),江苏 南京 210023;3 国家能源集团广西电力有限公司,广西 南宁 530007)

随着国家环保要求不断提高,特别是《煤电节能减排升级与改造行动计划(2014—2020 年)》的颁布实施,燃用贫煤、无烟煤等低挥发分煤质的大型电站煤粉锅炉,特别是W火焰锅炉,NO超低排放已是大势所趋。目前,国内少数已完成超低排放改造的W 火焰锅炉采用的主流技术路线是在其他类型电站煤粉锅炉NO超低排放控制技术路线(低氮燃烧技术+SCR 烟气脱硝技术)的基础上增设选择性非催化还原(selective non-catalytic reduction,SNCR)脱硝系统。SNCR脱硝技术不用催化剂在炉膛850~1100℃的温度区间以尿素或氨水为还原剂将烟气中NO还原为N,从而达到脱硝的目的。由于其反应温度窗口与循环流化床(circulating fluidized bed,CFB)锅炉和工业锅炉炉内烟温分布相匹配,因此较为广泛地应用于CFB锅炉和工业锅炉的NO排放控制。然而,大型电站煤粉锅炉炉内燃烧组织方式、受热面布置、烟气温度水平及其变化梯度与CFB 锅炉和工业锅炉差别极大。因此,有必要针对SNCR脱硝技术在大型电站煤粉锅炉上的应用效果及其对运行的影响开展相关研究。

关于SNCR在煤粉锅炉上的应用效果,Xia等采用数值模拟的方法研究了还原剂与NO初期混合对SNCR 脱硝效果的影响,发现炉内SNCR 区域流场、温度场和NO 浓度场的空间分布极不均匀,喷枪位置与炉内状态的匹配至关重要。陈赛等在一台8.4MW 液态排渣高效煤粉工业锅炉上开展了SNCR 脱硝技术工业试验研究,优化了三种浓度尿素溶液在不同喷射量、氧含量及负荷下的最佳运行方式。仇云霞等采用数值模拟方法优化了某410t/h高温高压煤粉工业锅炉SNCR技术方案,提出了氨分布不均、喷射量调整响应滞后的解决方案。李穹等采用数值模拟方法分析了烟气温度、氨氮摩尔比等因素对某100t/h CFB 锅炉的SNCR 脱硝效率、氨逃逸以及NO 浓度的影响。吕洪坤等在一台410t/h煤粉工业锅炉上开展了SNCR脱硝性能试验,考察了化学计量比、雾化压力对脱硝效率的影响。关于SNCR 对锅炉运行的影响。杨用龙等分析了SNCR 脱硝装置对CFB锅炉运行的影响,重点分析了SNCR氨逃逸情况及其对空预器阻力的影响。陈海杰等采用数值模拟的方法研究了SNCR 对某600MW 超临界W 火焰锅炉SCR 入口流场的影响,指出SNCR 严重影响SCR 脱硝反应器入口NO浓度分布的均匀性,最终导致SCR 氨逃逸严重超标。沈文锋等利用CHEMKIN-PRO 软件研究了SNCR脱硝反应过程对煤粉炉SO生成的影响。

综上可知,SNCR 脱硝技术将是燃用贫煤、无烟煤等低挥发分煤质大型电站煤粉锅炉NO超低排放的重要保障。迄今,国内外研究者针对煤粉锅炉炉内运行条件下SNCR反应过程开展了大量的实验室机理试验和数值模拟研究,然而工业试验研究相对较少,少有的几个主要是在小型工业锅炉或CFB锅炉上进行,关于SNCR 对大型电站煤粉锅炉运行影响的相关研究报道很少见。本文在一台660MW 超临界W 火焰锅炉上开展了SNCR 对锅炉运行影响的工业试验研究,在两种运行方式下详细分析了SNCR 对大型电站煤粉锅炉热效率、NO排放、SCR入口NO分布及炉内烟气温度的影响。本文结论可为W火焰锅炉进行SNCR脱硝技术改造及SNCR 脱硝技术适应大型电站煤粉锅炉进行针对性地技术优化设计提供参考。

1 设备概况

试验对象是一台660MW 超临界W 火焰锅炉,型号为DG2141/25.4-II12,采用一次再热、平衡通风、露天布置、固态排渣。锅炉炉膛结构及燃烧系统如图1所示,炉膛以炉拱为界,分为上下两个部分,上炉膛为四角结构,下炉膛为八角结构,上下炉膛宽度相同,深度方向尺寸比为1∶1.72。锅炉配有6台双进双出磨煤机,每台磨煤机带4只双旋风煤粉燃烧器。

图1 660MW超临界机组锅炉燃烧系统示意图(单位:mm)

SNCR 脱硝系统主要由尿素溶液制备储存单元、尿素溶液调配计量及混合分配单元、全自动控制单元、尿素溶液喷射单元组成。SNCR 脱硝系统尿素溶液喷射单元布置如图2所示,共四层,前墙布置A、B、C三层喷枪,后墙布置D层一层喷枪,每层各由21 支喷枪组成。尿素溶液喷射单元由红外测温模块、雾化空气装置、喷枪、尿素溶液调节装置及计量控制模块等组成,喷射单元可根据红外测温模块测得的对应区域烟气温度动态调节喷射系统喷枪的投运逻辑,保证SNCR 系统的高效运行。本文试验在600MW 负荷下进行,在该负荷下前墙A、B、C 三层喷枪对应区域烟气温度满足投运要求全部投运,后墙D层喷枪对应区域烟气温度不满足要求为停运状态。

图2 SNCR脱硝系统尿素溶液喷射单元(单位:mm)

2 尿素法SNCR 脱硝系统炉内热平衡模型

尿素法SNCR脱硝系统喷入炉内的尿素溶液在高温烟气中发生着复杂的物理和化学反应过程,主要包括尿素溶液中水的汽化、尿素的热解、SNCR脱硝反应等。上述过程与炉内烟气发生着能量传递,尿素法SNCR炉内脱硝过程热平衡数学模型可表示为尿素溶液中的水在炉内的换热模型、尿素溶液中的尿素在炉内的换热模型、尿素在炉内热解与脱硝反应的换热模型。

2.1 尿素溶液中的水在炉内的换热模型

尿素溶液中的水在炉内吸收热量快速升温并发生汽化形成水蒸气。水蒸气被高温烟气加热升温,并随烟气一起流经高温受热面、尾部受热面进行换热,最后经空气预热器冷却后流出系统。相对于单位质量燃料对应的尿素溶液中的水在炉内的换热量可表示为式(1)。

式中,为尿素溶液中的水在炉内的吸热量,kJ/kg;为对应单位质量燃料SNCR喷入炉内尿素溶液的质量,kg/kg;为尿素溶液的质量分数,%;c为液态水的比热容,kJ/(kg·K);为尿素溶液的初始温度,℃;c为水蒸气由100℃至的定压比热容,kJ/(kg·K);为空气预热器出口的烟气温度,℃。

2.2 尿素溶液中的尿素在炉内的换热模型

尿素进入炉内后发生热解反应并生成NH。研究发现尿素在其熔点之前虽可发生热解反应,但量极少,超过熔点之后的热解现象才明显。因此,本文假设尿素热解主要发生在熔点之后,进入炉内的尿素首先被加热至熔点,然受发生热解反应。尿素溶液中的尿素在炉内的换热量可表示为式(2)。

式中,为尿素溶液中的尿素在炉内的吸热量,kJ/kg;c为尿素在至的定压比热容,本文取1.3424kJ/(kg·K);为尿素的熔点,本文取140℃。

2.3 尿素在炉内热解与脱硝反应的换热模型

在吸收足够的热量后,尿素在炉内发生热解反应和SNCR 脱硝反应,同时,部分热解生成的NH发生着氧化反应。无论尿素热解生成的NH发生氧化反应还是还原反应,认为终产物为N、HO 和CO,将尿素热解、SNCR脱硝反应及NH氧化反应整合,总包反应表示为式(3)。

式中,为喷入尿素与烟气中NO 的氨氮摩尔比;为SNCR反应系统的脱硝效率,%;为为尿素总包反应的反应热,可表示为=544+89.86/,kJ/mol。

那么,尿素反应热可表示为式(4)。

3 SNCR对锅炉热效率影响计算模型

SNCR 在炉内发生的物理和化学反应过程不仅与炉内烟气发生着热量传递,也改变烟气组分和体积,因此影响锅炉热效率计算中的排烟热损失、外来热量,SNCR 脱硝过程对锅炉热效率计算影响按如下表示。

3.1 对排烟热损失的影响

SNCR 脱硝反应改变了烟气组成,增加了N、CO和水蒸气,影响单位质量燃料对应的干烟气量和水蒸气体积,进而影响排烟热损失,具体如下。

(1)导致单位质量燃料对应干烟气体积的增加量如式(5)。

式中,Δ为对应单位质量燃料干烟气的增加量,m/kg。

(2)导致单位质量燃料对应烟气中水蒸气体积的增加量式(6)[仅计算SNCR 反应生成水,尿素浆液中水分影响已列入式(1)]。

式中,Δ为SNCR 反应对单位质量燃料烟气中水蒸气体积影响增加量,m/kg。

(3)干烟气量和水蒸气增加导致的排烟热损失的增加量如式(7)。

式中,Δ为排烟热损失的增加量,kJ/kg;c为投运SNCR 后空预器出口烟气从至的定压比热容,kJ/(m·K);c为水蒸气从至的定压比热容,kJ/(m·K);为试验基准温度,℃。

3.2 对锅炉外来热量的影响

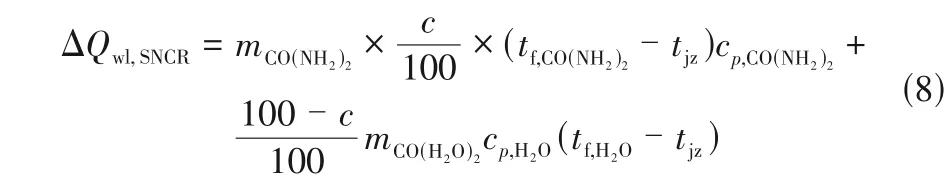

SNCR对锅炉外来热量的影响可表示为式(8)。

式中,Δ为锅炉外来热量的增加量,kJ/kg;c、c分别为尿素和水的比热容,kJ/(kg·K);、分别为进入系统边界的尿素和水的温度,℃。

3.3 锅炉热效率的影响

SNCR导致锅炉热损失的总量为式(9)。

SNCR对锅炉热效率的影响可表示为式(10)。

式中,Δ为SNCR 对锅炉热效率的影响,%;为SNCR以外的外来热量,kJ/kg;为入炉燃料(收到基)的低位发热量,kJ/kg。

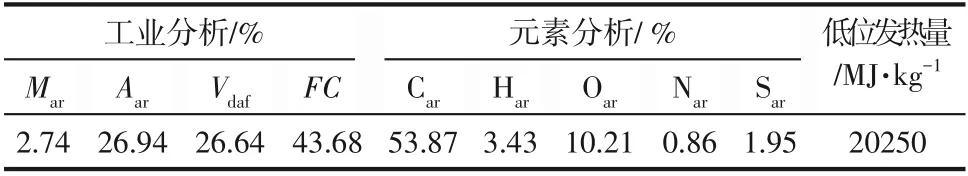

4 试验方法

锅炉热效率是依据《电站锅炉性能试验规程》(GB/T10184—2015)及式(1)~式(10)计算得到,计算中涉及的测量参数是依据该标准的相关要求执行,所用试验仪器设备均经过第三方计量检验机构校准。省煤器出口NO、CO 浓度和空预器进出口O体积分数采用TESTO350烟气分析仪测量。借用分布在炉膛上的看火孔,采用红外光学高温计(Raytek 3i Infrared Thermometer)测量炉膛的温度分布。所用看火孔(共四层),第一层位于上炉膛前墙36.8m 标高,从左到右等距布置4 个看火孔,编号分别为1、2、3、4;第二层位于上炉膛左右两侧墙33.8m 标高,从前墙到后墙等距布置3 个看火孔,左侧墙3个看火孔编号分别为5、6、7,右侧墙3个看火孔编号分别为5′、6′、7′。第三层位于下炉膛左右两侧墙24.5m标高,从前墙到后墙等距布置5个看火孔,左侧墙5个看火孔编号分别为8、9、10、11、12,右侧墙5个看火孔编号分别为8′、9′、10′、11′、12′。第四层位于下炉膛左右两侧墙20.4m标高,从前墙到后墙等距布置3个看火孔,左侧墙3个看火孔编号分别为13、14、15,右侧墙3个看火孔编号分别为13′、14′、15′。试验煤质特性见表1。

表1 试验煤质的工业分析和元素分析

5 结果与讨论

5.1 SNCR对锅炉热效率的影响

表2 中给出了SNCR 不同运行工况下的锅炉热效率测量结果。试验过程中分别维持稀释水流量(约13000kg/h,工况1~4)和喷入炉内尿素质量分数(约3.55%,工况5~7)不变,在不同尿素浓溶液流量下测量了锅炉热效率。由表中结果可知,维持稀释水流量不变,锅炉热效率随着喷入炉内尿素浓溶液流量的增加呈先降低后增加趋势。尿素溶液中水吸热引起的热损失是SNCR投运降低锅炉热效率的主要热损失项,试验负荷下喷入炉内1.0t水降低锅炉热效率约0.05个百分点。由于SNCR脱硝总包反应是一个放热反应过程,因此尿素反应引起的热损失为负值,对锅炉热效率是正面影响,试验负荷下喷入炉内100kg尿素反应产生的热量可提高锅炉热效率约0.018 个百分点。尿素溶液中的尿素在炉内的吸热量引起的热损失较低,对锅炉热效率的影响并不明显,试验负荷下喷入炉内100kg尿素吸收的热量降低锅炉热效率约0.008 个百分点。综合尿素吸热和反应放热正反两个方面效果,试验负荷下向炉内喷入100kg 尿素可提高锅炉热效率约0.01 个百分点。另外,从表中工况1、5、6、7 可知,维持喷入炉内尿素质量浓度恒定,锅炉热效率随着尿素浓溶液流量的增加呈降低的趋势。这主要是由于尿素浓溶液流量增加,对应喷入炉内的稀释水流量增加,尿素溶液中水吸热引起的热损失增加,锅炉热效率降低。综上分析可知,SNCR 脱硝系统喷入炉内的液态水是引起锅炉热效率降低的主要因素,运行过程中在保证尿素溶液雾化效果的前提下应尽量减少稀释水流量。

表2 锅炉热效率试验测量结果

5.2 SNCR对炉内烟温的影响

图3 给出了SNCR 喷入炉内总水量8253kg/h(工况7)、13806kg/h(工况2)和16397kg/h(工况5)工况下测得的炉内烟气温度。由图可知,无论是靠近SNCR 喷枪的上炉膛还是远离SNCR 喷枪的下炉膛,烟气温度随着喷入炉内总水量的变化并不明显。这是由于SNCR喷入炉内的水相对于烟气量极少,试验负荷下烟气量约2400t/h,而喷入炉内液态水最大流量为20t/h,理论计算可将流量2400t/h、温度1000℃的烟气降低约3.2℃。因此,SNCR对炉内烟气温度的影响较小。

图3 炉膛烟气温度的变化(单位:℃)

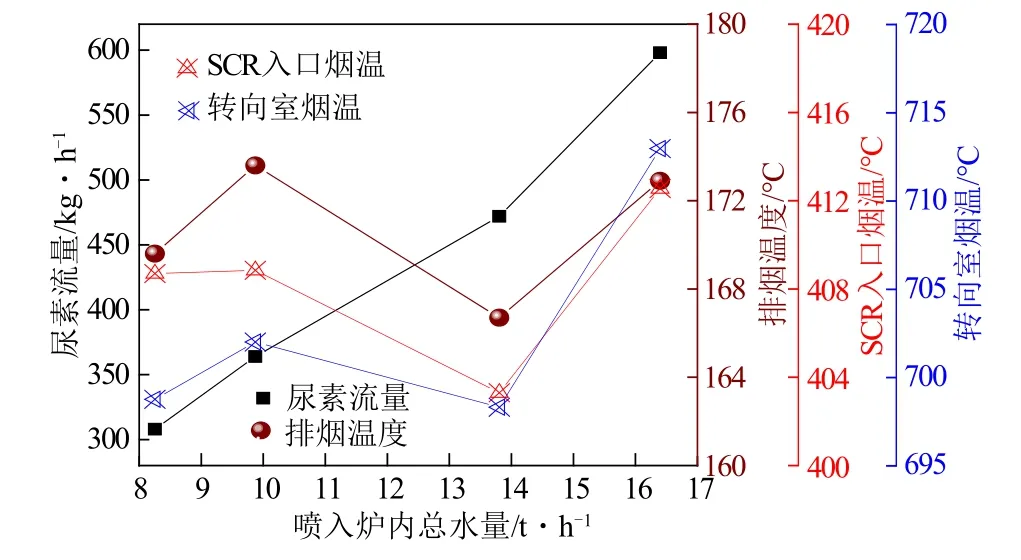

图4给出了锅炉转向室烟温、SCR入口烟温和空预器出口烟气温度随着SNCR喷入炉内水量的变化。由图中可知,随着SNCR喷入炉内总水量的升高,锅炉转向室烟温、SCR入口烟温和空预器出口烟温变化也不明显。SNCR喷入炉内的液态水在炉内蒸发虽然吸收热量并改变烟气组分和流量,但是由于喷入炉内的水量相对较少,对炉内及其尾部烟道沿程受热面换热并无明显影响,故烟气温度变化并不明显。

图4 锅炉转向室、SCR入口和空预器出口烟气温度变化

5.3 SNCR对SCR脱硝系统运行的影响

5.3.1 对SCR脱硝系统运行性能的影响

表3给出了SNCR在不同运行工况下对SCR脱硝系统运行性能的影响。由表中工况1~4数据可知,保持稀释水流量(13000kg/h)恒定,尿素浓溶液流量由783kg/h增加到1250kg/h,SCR入口(SNCR出口)NO浓度由439.6mg/m降低到369.0mg/m,SCR的喷氨量由321.1kg/h降低到263.1kg/h。这表明逐渐增加SNCR系统尿素流量,喷入炉内局部区域SNCR还原剂的浓度增加,SNCR局部脱硝反应效率提高,有利于整体提高SNCR的脱硝效率,降低SCR入口NO浓度。维持SCR出口NO排放浓度达标恒定(约35mg/m),SCR脱硝系统喷氨量随着尿素流量的增加逐渐降低。另外,由表中可以看出,随着尿素浓溶液流量增加,SCR入口氨气浓度升高,但浓度值均很低。当SNCR尿素浓溶液流量减少,氨逃逸浓度略有升高,但仍在3μl/L以下。工况5~7也可以得到类似的规律。

表3 SNCR对SCR运行参数的影响

5.3.2 对SCR入口烟道截面NO浓度分布的影响

SCR入口烟道截面NO分布的均匀性直接影响SCR脱硝反应器出口局部氨逃逸和脱硝性能,入口NO分布越不均匀,脱硝效率越低,局部氨逃逸浓度越高。过高的氨逃逸不仅不满足环保要求,而且还会生成硫酸氢铵,导致空预器堵塞。为此,本文考察了SNCR运行对SCR入口烟道截面NO分布的影响。

图5给出了稀释水流量恒定条件下SNCR尿素浓溶液流量对SCR入口烟道截面NO浓度分布的影响。比较可以发现,沿着烟道宽度方向上NO浓度分布基本相似,均呈“左侧低、右侧高”的分布特点,但截面NO浓度低值区的面积随着尿素浓溶液流量的增加逐渐缩小,且截面NO浓度分布的均匀性明显改善。尿素浓溶液流量为783kg/h时,截面NO浓度最高值为750mg/m,最低值为300mg/m,偏差为450mg/m,采用数理统计概念相对标准偏差计算得到的NO浓度分布不均匀度为24.4%。尿素浓溶液流量为1250kg/h时,截面NO浓度分布变得相对均匀,NO浓度最高值为700mg/m,最低值为450mg/m,绝对偏差250mg/m,不均匀度为12.2%。图5中四种工况下SCR入口烟道截面NO浓度沿着宽度方向上分布不均表明SNCR喷嘴流量分布不合理。对比烟道截面深度方向NO浓度值可以发现,同一测点NO分布呈上层低下层高的分布特点,这表明在深度方向上SNCR 喷枪雾化的尿液液滴覆盖也不均匀。

图5 稀释水流量恒定条件下尿素浓溶液流量对SCR入口烟道截面NOx浓度分布的影响

图6 给出了SNCR 各层喷枪流量调整后维持喷入炉内尿素质量浓度恒定条件下SNCR尿素浓溶液流量对SCR入口烟道截面NO浓度分布的影响。试验过程中,通过调节稀释水和尿素浓溶液流量维持喷入炉内尿素质量浓度恒定。由图可知,随着稀释水和尿素浓溶液流量的减小,SCR入口烟道横截面上NO浓度值逐渐升高,但SCR入口烟道横截面上NO浓度分布沿着宽度方向上的变化并不明显,均呈“中间高、两侧低”的双谷分布特点。与图5中各工况NO浓度沿宽度方向分布的均匀性相比明显改善,但仍存在两个谷值区,需要进一步精细调整。在烟道截面深度方向上,SCR入口NO浓度偏差随着稀释水和尿素浓溶液流量的增大而缩小。对于双流体喷嘴而言,溶液流量和压缩空气的压力是影响其雾化效果的两个关键参数。稀释水和尿素浓溶液流量越高,喷枪出口射流速度越大,在雾化空气压力和流量不变条件下双流体喷枪雾化颗粒粒径越大,喷枪的射流刚性越强,在炉膛深度方向的覆盖面增大,因此炉膛前后墙NO浓度偏差减小。当稀释水流量减小时,布置在前墙的喷枪雾化液滴无法有效覆盖后墙,导致后墙NO浓度高于前墙,进而使得SCR 入口烟道截面上下NO浓度存在偏差。

图6 喷入炉内尿素质量浓度恒定条件下尿素浓溶液流量对SCR入口烟道截面NOx浓度分布的影响

6 结论

(1)尿素溶液中水汽化吸热是导致锅炉热效率降低的主要原因,喷入炉内水流量增加1.0t/h,锅炉热效率降低约0.05个百分点;尿素溶液中尿素吸热降低锅炉热效率,而发生氧化还原反应放热可提高锅炉热效率,在正反两个方面作用下向炉内喷入100kg尿素可提高锅炉热效率约0.01个百分点。

(2)SNCR 喷入炉内的尿素溶液虽然吸收热量,但相对于炉内燃烧放出的热量极小,因此SNCR 运行对炉膛烟气温度、锅炉后竖井转向室烟气温度、SCR 入口烟气温度及排烟温度影响并不明显。

(3)在稀释水流量恒定条件下,尿素浓溶液流量对SCR入口烟道截面NO浓度分布影响不大,均呈“左侧低、右侧高”的特点,但随着尿素浓溶液流量增加,截面NO浓度低值区缩小,NO浓度分布变得均匀,不均匀度由24.4%降低到12.2%。

(4)在尿素喷入量恒定条件下,适当增加稀释水流量,脱硝效率略有增加,SCR 入口烟道截面NO分布均匀性也明显改善。