基于采煤机和刮板输送机能耗模型的速度协同优化控制

陈迪蕾,郑 征,黄 涛,张国澎

(1.河南理工大学 电气工程与自动化学院,河南 焦作 454000;2.河南理工大学 河南省智能装备直驱技术与控制国际联合实验室,河南 焦作 454000;3.都灵理工大学 能源系,皮埃蒙特区 都灵 10129)

我国煤矿多为井工开采,煤炭产量和生产效率均与井下综采工作面智能化程度密切相关,《关于加快煤矿智能化发展的指导意见》中提出将煤矿智能化作为煤炭工业高质量发展的核心技术支撑的政策,其中创新“智能化+装备”协同模式是煤矿综采智能化方向的研究热点之一。采煤机和刮板输送机作为综采工作面两大核心装备,在采掘系统中能耗占比约85%,其协同运行性能状况直接影响整个综采过程的效率及采掘系统的能耗。《“十三五”节能减排综合工作方案》明确了节能降耗的重要性和紧迫性,节能降耗是煤炭行业发展的主要方向,但当前煤炭行业粗放式发展模式令煤炭生产耗能巨大。因此,笔者结合煤矿智能化的发展趋势以及节能降耗的发展要求,以降低综采装备能耗为目标,研究采煤机和刮板输送机速度协同优化控制,以实现智能割煤和智能运输,提高煤炭生产效率,降低煤炭生产能耗及成本,推动我国煤炭生产变革,构建绿色、智能、高效的能源体系。

采煤机和刮板输送机运行时,工作面特性、设备结构参数以及双机之间的协同运行情况等均对其能耗产生影响。国内外学者对采煤机变速截割比能耗、截割滚筒运动参数优化、采煤机能耗建模及优化等问题进行了研究。文献[9]研究采煤机截割参数对截割比能耗的影响,分析使截割比能耗最小的截线距与截割厚度比的最优值。文献[10]建立了双滚筒运动参数优化模型,利用GA算法对其进行优化,分析采煤机的截割性能。文献[11]得出了要获得较小的截割比能耗,需尽可能增大采煤机牵引速度减小滚筒转速的结论。但上述文中并未分析采煤机能耗与牵引速度和滚筒转速之间关系以及从节能的角度分析速度协同问题。本课题组在文献[12]中建立了采煤机能耗模型,提出基于牵引速度和滚筒转速的最优控制策略,实现了采煤机能耗最小的优化控制目标。

目前有很多学者对刮板输送机的运行阻力及煤流负荷等进行研究,文献[13]研究基于物料分布特征的刮板输送机的运行阻力计算方法,并对该方法进行实验分析;文献[14]通过调整刮板输送机上的煤流量实现刮板输送机电机速度及电磁转矩的控制;但上述文献中未分析煤流负荷及运行阻力随综采工艺时间变化时的情况。也有学者研究采煤机和刮板输送机等装备之间的协同控制,例如文献[15]在对刮板输送机负荷分析的基础上,提出了采煤机与刮板输送机速度的综合协调规划策略;文献[16]研究刮板输送机和采煤机的协同调速技术,通过对刮板输送机载煤量变化规律的分析和对负载电流的动态预测,设计协同速度规划策略和调速算法;但上述文献中的协同控制数学模型未与实际综采工艺流程结合,也未对采煤机与刮板输送机速度协同时的能耗变化情况进行分析。

基于此,笔者结合当前综采中应用最广泛的端部斜切进刀双向割煤工艺,建立刮板输送机能耗模型,研究基于采煤机和刮板输送机能耗模型的速度协同优化控制,以实现双机能耗最小化的目标。

1 速度协同控制主要思路与框架

综采工作面采煤机和刮板输送机的能耗虽受到多种因素的影响,如煤层分布、矿层硬度、关联设备约束等,但最终均可通过调整采煤机牵引速度、滚筒速度和刮板链速度进行控制。因此,双机能耗问题可归结为速度协同控制问题。相应涉及能耗优化控制问题的基本框架可如图1所示,为参与优化的所有综采工作面集合,={1,2,…,,+1,…,},为该集合中综采工作面总数量;为综采工作面生产循环集合,={1,2,…,,+1,…,},为综采工作面最大生产循环数。其核心元素包含:

图1 速度协同优化研究框架

(1)双机能耗模型。分析双向割煤工艺特点,通过对刮板输送机在不同工艺阶段时的煤量线密度、实时煤量及运行阻力的分析,建立刮板输送机能耗模型,结合笔者前期研究的采煤机能耗模型,建立双机能耗模型。

(2)速度协同优化模型。以各工艺阶段牵引速度、滚筒转速、刮板链速度及开始、结束时间为优化变量,在满足煤量、速度等生产相关约束条件下,以生产效率、双机能耗、生产时间等单一或多目标组合为优化目标,建立速度协同优化模型,得到各工艺阶段最优协同控制速度和运行时间。

(3)速度协同优化控制。基于速度协同优化模型,根据生产需求,以矿业公司集合中全部综采工作面双机系统为优化对象,对各工作面所有生产循环中各工艺阶段的开始、结束时间及其对应的牵引速度、滚筒转速、刮板链速度进行优化,并沿各自工作面推进方向,按所得优化值分别控制相应工作面变频驱动系统中牵引电机、截割电机和刮板输送机机头机尾电机协同运行。

(4)仿真验证与节能指导。根据各工作面特性参数及工艺特点,参考实际生产数据,设计若干仿真案例,如以综采工作面第生产循环为例,一方面,对案例中采煤机和刮板输送机分别采用不同速度协同组合下的双机能耗与采用速度协同优化控制后的双机能耗进行比较,验证所提出的协同优化控制的有效性;

另一方面,分析不同速度协同组合下采煤机和刮板输送机在第生产循环中的双机能耗的变化情况及优化结果,为实际生产过程中由于现场环境变化无法按照最优速度运行时,提供速度协同调整的理论依据与指导。

图1中瓦斯体积分数、通风水文等与生产相关的约束本文均假设为理想状态,目标函数权重系数矩阵=[,…,,…,]=[0,…,1,…,0]。

2 采煤及运煤工艺流程

笔者以综采工作面端部斜切进刀双向割煤工艺为例进行分析,讨论的内容包括所研究的综采工作面任一生产循环在整个长壁长度中,采煤及运煤过程常见的工艺步骤。

图2 第k生产循环采煤机双向割煤工艺流程[12]

图3 k生产循环刮板输送机运煤工艺示意

在图2和图3基础上,本节采用统一明确的方式描述一个生产循环内,采煤机从长壁上端部端头开始割第1刀煤时从刮板输送机机尾到机头的运行情况。

2.1 上端部端头斜切进刀割三角煤

2.2 正常割煤

采煤机在下端部端头开始从刮板输送机机头到机尾割第2刀煤时双机的运行情况可参考2.1和2.2节。

3 采煤机及刮板输送机能耗模型

3.1 采煤机能耗模型

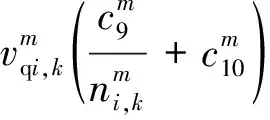

3.1.1 采煤机采煤功率

(1)

(2)

式中,为截齿截刃宽度。

3.1.2 采煤机能耗

(3)

采煤机在第综采工作面的总能耗为

(4)

3.2 刮板输送机能耗模型

刮板输送机的传动功率取决于其运行阻力的大小,根据刮板输送机的机械结构,运行阻力主要包括直线段和曲线段的阻力。

直线段阻力指在刮板输送机铺设中部槽的沿向,按照货载物料的运输能力,分为有载段和无载段,有载段是刮板输送机链条从机尾到机头运输物料的部分,无载段是指刮板链从机头返回机尾的非承载部分。有载段阻力主要包括货载物料和刮板链条的自重分力、货载物料与中部槽之间的摩擦力、刮板链条与中部槽之间的摩擦力、物料和物料之间的摩擦力以及有载段阻力占总阻力绝大比例;而无载段阻力主要包括刮板链条与底板的摩擦力。曲线段阻力主要为刮板链绕过驱动链轮的弯曲阻力和刮板输送机弯曲段的附加阻力。

本部分先对刮板输送机运煤过程中所受的运行阻力进行分析,从而建立刮板输送机在运煤各阶段的能耗模型。

3.2.1 刮板输送机直线段运行阻力分析

(5)

(6)

(7)

(8)

式(5)~(8)中,当煤和刮板链沿刮板输送机运行方向分力与运行阻力方向相同取“+”,相反取“-”。

当采煤机从刮板输送机机尾到机头运行时:

(9)

当采煤机从刮板输送机机头到机尾运行时:

(10)

从式(7),(8)可知,要得到刮板输送机直线段瞬时运行阻力,首先应计算刮板输送机上的实时煤量线密度及实时煤量,而煤量线密度及实时煤量与各工艺阶段特点相关,但式(9),(10)中计算线密度时未考虑,因此,本文结合各个工艺阶段煤量系数、牵引速度、采煤量和刮板链速度的变化,对刮板输送机上的实时煤量线密度和煤量进行分析,从而得到各工艺阶段刮板输送机直线段的瞬时运行阻力。

(11)

(12)

(13)

(14)

(15)

(16)

(17)

(18)

(19)

(20)

(21)

(22)

(23)

(24)

(25)

(26)

(27)

(28)

(29)

(30)

3.2.2 刮板输送机运行阻力

(31)

(32)

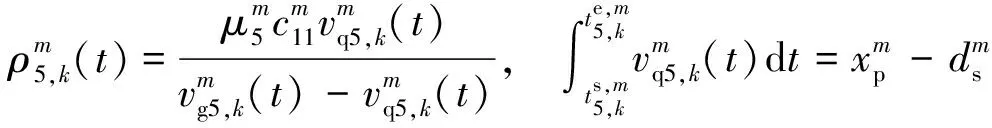

3.2.3 刮板输送机运煤功率

(33)

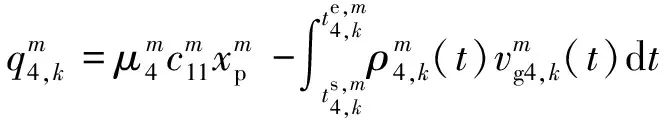

3.2.4 刮板输送机运煤能耗

(34)

(35)

4 双机速度协同优化模型

对综采工作面采煤机及刮板输送机的速度协同控制,可以考虑不同的优化目标,甚至同时考虑多个优化目标(如图1速度协同优化研究框架所示)。为了保证可实施性,通常多目标优化都会通过权重设置转化为单目标优化,而不同目标权重设置的不同,会对最终结果产生影响,进而对理解控制变量与目标函数之间的内在关系产生不利影响。因此,为了突出研究重点,厘清速度协同控制对双机能耗的影响,以便给实际生产提供实质性的指导,在优化建模过程中只考虑能耗最小化的单目标优化,而将生产时间以及采煤量均作为约束条件,在一定的生产时间完成既定的采煤量,即在实现较高生产效率的同时能耗最优。在此研究基础上,后续研究会考虑生产效率最大和生产时间最小等多目标优化问题。

本节旨在建立综采工作面采煤机和刮板输送机速度协同优化的一般模型。

4.1 优化设计变量

理想工况下,当综采工作面特性参数、采煤机和刮板输送机的型号都确定后,双机能耗仅受牵引速度、滚筒转速、刮板链速度和有效运行时间的影响,因此以各工艺阶段牵引速度(m/s)、滚筒转速(r/min)、刮板链速度(m/s)以及各工艺阶段运行开始和结束时间(s)为优化设计变量:

=[,,,]

4.2 目标函数

本文的优化目标是某矿所有综采工作面双向采煤工艺中对应的采煤机和刮板输送机双机系统总能耗最小化,目标函数为

(36)

4.3 约束条件

4.3.1 速度约束

(37)

(38)

(39)

4.3.2 生产时间约束

(1)采煤时间约束

(40)

(2)采煤机和刮板输送机运行时间约束

(41)

(42)

根据矿业公司生产部门对采煤机和刮板输送机运行时间的要求设置约束条件(40)~(42)。

(3)生产工艺时间约束

当刮板链速度达到一定值时,采煤机开始运行,采煤机停止采煤后,当刮板输送机上的煤全部运送完毕后刮板输送机停止运行。

(43)

(44)

根据双向采煤生产工艺对设备启停顺序的要求设置约束条件(43),(44)。

4.3.3 实时煤流量约束

(45)

4.3.4 煤量约束

(46)

根据刮板输送机运输能力和采煤量要求分别设置约束条件(45),(46)。

5 案例分析

笔者以山西某煤矿9105工作面MG400/930-WD采煤机和SGZ1000/2*1000刮板输送机双机系统作为研究对象,根据3.1节中采煤机能耗模型(3)和3.2节中刮板输送机能耗模型(34),对9105工作面一个生产循环过程进行仿真,分别分析采煤机能耗与牵引速度和滚筒转速之间的关系,以及刮板输送机能耗与牵引速度和刮板链速度之间的关系;并根据第5部分构建的双机速度协同优化模型,得到使双机总能耗最小的优化协同速度和优化运行时间。

本文所有仿真在配置为windows10 professional 64bit,Intel(R)Core(TM)i5-8250U CPU,8.00 GB RAM的ThinkPad个人电脑上进行。根据工作面特性参数及工艺特点,参考调研所得实际生产数据,设计若干仿真案例。基于本文提出的双机能耗模型和速度优化模型,通过Matlab2017B软件编程计算,分别得到如5.2节的双机能耗随速度变化的数据结果以及5.3节的优化问题求解后的能耗优化结果。需要注意的是,本文的研究工作均假设在长壁工作面煤层平均截割阻抗不变以及综采工作面的瓦斯体积分数、通风情况、水文条件均正常且满足开采要求等理想工况下进行。此外,假设各工艺阶段中牵引速度、滚筒转速和刮板链速度均可控和可测,且在每一个工艺阶段内保持不变,为方便分析整个生产循环内的能耗,对以上3种速度重新定义:

(47)

(48)

(49)

5.1 仿真参数

表1~3分别描述了山西某煤矿9105综采工作面、采煤机和刮板输送机的相关参数。

表1 9105综采工作面相关参数

表2 采煤机相关参数

表3 刮板输送机相关参数

5.2 速度变化对双机能耗的影响

根据某煤矿9105综采工作面采煤机和刮板输送机运行数据及设备说明书,并参考文献[22]中滚筒转速与牵引速度匹配规则,确定一个生产循环6个工艺阶段中牵引速度、滚筒转速和刮板链速度(基准值),见表4。

表4 牵引速度、滚筒转速和刮板链速度基准值

需要说明的是,本文引入速度基准值概念并采用速度p.u.(标幺值)来描述实际速度与基准值的比值,以对牵引速度、滚筒转速和刮板链速度的单位进行统一,从而方便仿真计算和分析。

在以实际综采数据为依据做仿真分析时,笔者发现3种速度变化幅度不同时,对能耗结果有影响,因此根据此变化特点,本文以表4为基础,在合理的速度范围内设计不同案例,按牵引速度、滚筒转速、刮板链速度与各自基准值的比值与1相比的变化幅度大小,对设计选取的案例进行分类,将牵引速度变化幅度大于滚筒转速及刮板链速度变化幅度的案例分为第1类,将牵引速度变化幅度小于滚筒转速及刮板链速度的变化幅度的案例分为第2类;此外,根据3种速度的变化特点(≥1或≤1),将第1类分为案例1~4,将第2类分为案例5~8,见表5。按所描述的分类方法,案例1~8的分布如图4所示,图4中横坐标为牵引速度标幺值,纵坐标为滚筒转速标幺值,以颜色区分不同案例,图4内任一点代表一个速度组合SC(即表5各案例中按列给定的牵引速度和滚筒转速)。本部分为方便分析能耗最速下降路径及能耗均衡分布路径另外设计选取案例9,见表5。下文所分析的案例1~9中速度(标幺值)均以表4中速度值为基准计算,例如,案例1中牵引速度为0.9,其在第1个工艺阶段()中的实际值为0.9×0.025=0.022 5 m/s,同理可计算~的牵引速度值以及案例1~9中牵引速度、滚筒转速和刮板链速度在~中的实际值。

图4 合理速度组合范围内的案例1~8分布

表5 案例1~9中速度标幺值

以上案例1~9中选取的任一速度p.u.均在0.85~1.10,这个变化范围也是在综采速度实际变化范围之内的,从而使仿真分析与实际情况相符;另外,所选取的上述9个案例中的速度在一个生产循环6个工艺阶段中均保持不变。

下文所分析的案例1~9中速度(标幺值)均以表4中速度值为基准计算,例如,案例1中牵引速度标幺值为0.90,其在第1个工艺阶段()中的实际值为0.90×0.025=0.022 5 m/s,同理可计算~的牵引速度值以及案例1~9中牵引速度、滚筒转速和刮板链速度在~中的实际值。

5.2.1 不同牵引速度和滚筒转速下的采煤机能耗分析

按照表5中9个案例牵引速度和滚筒转速给定值,对3.1.2节中采煤机能耗模型(3)进行仿真,可得到各案例采煤机能耗曲线(以图5所示案例1为例)。图5中横坐标为采煤机作业时间,纵坐标为采煤机在一个生产循环中的能耗,从图5可以看出,在合理的速度范围内,当滚筒转速相同时,能耗随牵引速度增加而降低,当牵引速度相同时,能耗随滚筒转速降低而降低。

图5 案例1中不同牵引速度和滚筒速度组合下采煤机在一个生产周期的能耗

按表5中速度组合SC(即各案例中按列给定的牵引速度和滚筒转速)进行仿真,得到如图6所示的采煤机能耗散点图,图6中横坐标为牵引速度标幺值,纵坐标为滚筒转速标幺值,圆形大小表示能耗,明暗程度表示运行长短。通过图6可对图5中结论进一步验证,例如当滚筒转速标幺值为1时,表示能耗值的圆形图标随牵引速度增加而不断变小,当牵引速度标幺值为0.90时,表示能耗值的圆形图标随滚筒转速降低而不断变小。

图6 案例1~9中不同牵引速度和滚筒速度组合下采煤机在一个生产周期的能耗散点

另外,由图6还可以看出:

(1)采煤机最大能耗为9 738 087.65 kJ,案例2中SC=(0.88,1.10)(组合SC=(牵引速度(p.u.),滚筒转速(p.u.)),本小节同),最小能耗为8 527 955.36 kJ(案例8中SC=(1.04,0.92))。在其他生产约束相同的情况下,通过牵引速度及滚筒转速匹配,可有效节能达11.58%。

(2)为了分析牵引速度及滚筒转速的变化对采煤机能耗的影响程度,选取速度变化一致的组合案例2和案例5来分析。

案例2中SC=(0.90,1.00)时,采煤机能耗为9 305 043.51 kJ,当滚筒转速标幺值保持1不变时,牵引速度标幺值增加0.05,能耗降低2.19%,当牵引速度标幺值保持0.9不变时,滚筒转速标幺值降低0.05,能耗降低1.8%;案例5中SC=(0.95,0.85)时,采煤机能耗为8 603 902.39 kJ,当滚筒转速标幺值保持0.85不变时,牵引速度标幺值增加0.05,能耗降低2.09%,当牵引速度标幺值保持0.95不变时,滚筒转速标幺值降低0.05,能耗降低1.90%。

综上分析可知,牵引速度增加与滚筒转速降低相比,前者对采煤机能耗影响更大,若选取其他速度变化相同的组合与此分析结果一致。

(3)为指导实际生产,为采煤机提供最明显的节能速度匹配方式,在能耗散点图中选取4条路径①②③④进行分析(图6)。沿路径①,能耗最小值与最大值相比,能耗降低10.32%,路径②上能耗最小值与最大值相比,其牵引速度增加和滚筒转速降低与路径①相同,但能耗降低10.30%;若选取其他路径能耗降低值更小。

沿路径③,当牵引速度和滚筒转速同时增加0.05时,③中能耗降低0.28%;沿路径④,当牵引速度和滚筒转速同时增加0.05时,④中能耗降低0.36%;同理可分析与③和④变化规律相同的其他路径。

综上分析可知,①为采煤机能耗最速下降路径,当采煤机的牵引速度增加和滚筒转速降低同比率变化时,采煤机能耗降低最明显,若选取①和②中其他点与此分析结果一致;③和④均为采煤机能耗均衡分布路径,且按图6中箭头所示方向为能耗降低方向,当牵引速度和滚筒转速同比率增加或减少时,能耗变化不明显,若选取③和④中其他点,其结果与以上分析的能耗变化率均小于1%,该变化路径为能耗均衡分布路径。

5.2.2 不同牵引速度和刮板链速度下的刮板输送机能耗分析

根据3.2.3和3.2.4节中刮板输送机能耗模型特点,按照表5中9个案例牵引速度和刮板链速度给定值,对3.2.3节中的能耗模型进行仿真,可得到各案例刮板输送机能耗曲线(以图7所示案例1为例)。图7中横坐标为采煤机和刮板输送机协同作业时间,纵坐标为刮板输送机在一个生产循环中的能耗,从图7可以看出,在一定的速度范围内,当刮板链速度相同时,能耗随牵引速度增加而降低,当牵引速度相同时,能耗随刮板链速度降低而降低。

图7 案例1中不同牵引速度和刮板链速度组合下刮板输送机在一个生产周期的能耗

按表5中速度组合SC(即各案例中按列给定的牵引速度和刮板链速度)进行仿真,得到如图8所示刮板输送机能耗热力图,图8中横坐标为牵引速度标幺值,纵坐标为刮板链速度标幺值,以不同颜色表示能耗分布区间。通过图8可对图7中结论进一步验证,例如当刮板链速度标幺值为1.00时,表示能耗值的颜色标识随牵引速度标幺值增加由深蓝→绿→黄→天蓝→紫→浅蓝变化,能耗值不断降低;当牵引速度标幺值为0.90时,表示能耗值的颜色标识随刮板链速度降低由红→深蓝→绿→黄→天蓝变化,能耗值不断降低。

图8 案例1~9中不同牵引速度和刮板链速度组合下刮板输送机在一个生产周期的能耗热力

另外,由图8还可以看出:

(1)刮板输送机最大能耗为20 341 474.44 kJ,案例6中SC=(0.9,1.1)(SC=(牵引速度(p.u.),刮板链速度(p.u.))),本小节同),最小能耗为14 844 792.45 kJ(案例8中SC=(1.04,0.92))。在其他生产约束相同的情况下,通过牵引速度及刮板链速度匹配,可有效节能达27.02%。

(2)为了分析牵引速度及刮板链速度的变化对刮板输送机能耗的影响程度,选取速度变化一致的组合案例5和案例8来分析。

案例5中SC=(0.95,0.94)时,刮板输送机能耗为16 560 845.27 kJ,当刮板链速度保持0.94不变时,牵引速度增加0.02,能耗降低2.04%,当牵引速度保持0.95不变时,刮板链速度减少0.02,刮板输送机能耗降低2.07%。

案例8中SC=(1.02,0.94)时,刮板输送机能耗为15 454 166.23 kJ,当刮板链速度保持0.94不变时,牵引速度增加0.02,能耗降低1.91%,当牵引速度保持1.02不变时,刮板链速度减少0.02,刮板输送机能耗降低2.03%。

综上分析可知,牵引速度增加与刮板链速度减小相比,刮板链速度减小对刮板输送机能耗影响较大,若选取其他速度变化的组合与此分析结果一致。

(3)为指导实际生产,为刮板输送机提供最明显的节能速度匹配方式,在能耗热力图中选取4条路径⑤,⑥,⑦,⑧进行分析(图8)。沿路径⑤,能耗最小值与最大值相比,能耗降低24.34%,路径⑥上能耗最小值与最大值相比,其牵引速度增加和刮板链速度降低与路径⑤相同,但能耗降低23.93%,若选取其他路径能耗降低率更小。

沿路径⑦,当牵引速度和刮板链速度同时增加0.05时,⑦中能耗降低0.010 3%;沿路径⑧,当牵引速度和刮板链速度同时增加0.05时,⑧中能耗降低0.23%,同理可分析与⑦和⑧变化规律相同的其他路径。

综上分析可知,⑤为刮板输送机能耗最速下降路径,当牵引速度增加和刮板链速度降低同比率变化时,刮板输送机能耗降低最明显,若选取⑤和⑥中其他点与此分析结果一致;⑦和⑧均为刮板输送机能耗均衡分布路径,当采煤机牵引速度和刮板输送机刮板链速度同比率增加或减少时,刮板输送机能耗基本保持不变,若选取⑦和⑧中其他点,其结果与以上分析结果变化率均小于1%,该变化路径为能耗均衡分布路径。

以上分析得出的部分结论如采煤机牵引速度和刮板输送机刮板链速度同比率增加或减少时,刮板输送机能耗基本保持不变,与实际综采经验相符。这也间接证明了本文所构建模型的正确性。

因此,综采作业时,在满足采煤量、运行时间以及双机结构参数等限制条件下,综合协调好采煤机牵引速度和滚筒转速以及刮板链速度,能有效减少双机系统能耗。

5.3 优化速度下的双机能耗分析

根据第4节建立的双机速度协同优化模型,使用Matlab 2017b优化工具箱中的非线性约束优化“fmincon”函数,采用内点法求解该优化问题,对采煤机和刮板输送机在一个生产循环中的能耗进行优化,其结果见表6(取表4中对应基准值计算实际值)。

表6 牵引速度、滚筒转速和刮板链速度优化值(p.u.)

本文约束条件边界均是根据调研所得实际综采数据而设,一般来说,最优值会在某一约束条件的边界取得,为了验证本文计算的速度优化值不是因为放松速度的约束边界而得到的,在表6优化结果的邻域内,结合采煤机及刮板输送机协同运行要求,参照表5中各案例选取规则,选择满足牵引速度、滚筒转速及刮板链速度p.u.值均小于等于1的值进行排列组合,设计如表7所示案例10和案例11共10组速度,对这10组速度值及基准速度组合(1,1)下的能耗值与优化速度下的能耗值进行对比,如图9所示。若选择满足牵引速度、滚筒转速及刮板链速度p.u.值均大于等于1的进行排列组合,分析方法一致。

表7 案例10~11中牵引速度、滚筒转速和刮板链速度

另外,根据5.2节中分析的速度对双机能耗影响的变化特点,为了方便分析,本文对案例10~11中滚筒转速与刮板链速度的速度p.u.取值相同。

图9柱状图中横坐标表示3种速度组合(牵引速度(p.u.),滚筒转速/刮板链速度(p.u.)),纵坐标表示能耗值,每组速度组合中第1根红色柱子表示采煤机能耗,数字代表能耗值,第2根蓝色柱子表示刮板输送机能耗,第3根柱子表示双机总能耗。由图9可以看出,与案例10和案例11中10组速度值及基准速度组合(1,1)下的能耗值相比,优化速度组合下的能耗值很明显最小,与基准速度组合(1,1)相比,采用优化后速度组合时,采煤机能耗和刮板输送机能耗分别降低4.47%和11.71%。与案例10和案例11中能耗最大速度组合(0.844,0.88)相比,采煤机能耗和刮板输送机能耗分别降低6.67%和17.71%,与案例10和案例11中能耗最小速度组合(0.956,0.85)相比,采煤机能耗和刮板输送机能耗分别降低0.79%和3.92%。与案例1~案例9中能耗最大速度组合(0.9,1.1)相比,采煤机能耗和刮板输送机能耗分别降低11.71%和29.55%,与案例1~案例9中能耗最小速度组合(1.04,0.92)相比,采煤机能耗和刮板输送机能耗分别降低0.15%和3.46%。

图9 优化速度、参考速度及其他速度组合下采煤机和刮板输送机在一个生产周期的能耗

需要指出的是,由于目前煤矿的采样设备并不完善,还不具备相应的数据采集条件,难以达到精确验证的目的。但是,通过实地调研以及与煤矿技术人员的交流分析,本文计算结果与实际情况基本相符。另外,虽然目前实际生产中采煤机滚筒转速还无法做到连续调节,但随着科技的发展以及对综采装备的改进,对连续调节及配套的控制需求会逐渐增长。因此,本文以牵引速度、滚筒转速及刮板链速度均能连续调节为基础假设,对双机速度协同控制进行研究。本文得出的结论,尤其是协同控制的趋势性建议,仍然有效。虽然本文目前给出的最优运行速度无法在实际中实现,但结合本文给出的协同控制趋势,可使得实际生产的速度最为接近最优控制速度,即可实现能耗最小。

6 结 论

(1)根据双向割煤及运煤工艺特点,分析刮板输送机在各工艺阶段的实时煤量线密度、实时煤量和运行阻力,建立了考虑采煤机运行状态的刮板输送机能耗模型,结合笔者前期研究的采煤机能耗模型,建立了双机能耗模型;此外,通过对9个案例中45个速度协同组合进行仿真,详细分析牵引速度和滚筒转速对采煤机能耗的影响以及牵引速度和刮板链速度对刮板输送机能耗的影响,为实际复杂生产环境中如何实现更多的节能提供参考。

(2)根据建立的双机能耗模型,以双机系统总能耗最小为优化目标,以采煤量、速度等生产相关要求为约束条件,以各工艺阶段的开始、结束时间及其对应的牵引速度、滚筒转速、刮板链速度为优化变量,建立双机速度协同优化模型,并采用内点算法求解该优化问题,得到各工艺阶段最优协同速度及运行时间。

(3)根据本文提出的速度协同优化控制思路,按优化后的各工艺阶段的开始、结束时间及其对应的牵引速度、滚筒转速、刮板链速度分别控制采煤机的左右牵引电机和前后截割电机及刮板输送机的机头机尾电机协同运行,与基准速度下的能耗值相比,采煤机可节能4.47%,刮板输送机可节能11.71%,总节能可达10.90%,节能效果显著。

本研究有助于实现煤矿的精益化管理,并对开展综采工作面采掘及主煤流运输系统的区域化智能决策和自动协同运行具有一定的指导意义。在本研究基础上,后续将继续研究煤岩工况例如截割阻抗变化时以及多优化目标包括综采效率最大化及双机能耗最小化时的速度协同控制。