超临界CO2作用后无烟煤力学损伤演化特性及机理

肖 畅,王 开,张小强,姜玉龙,闫建兵,岳少飞,王文伟,詹 傲

(太原理工大学 矿业工程学院,山西 太原 030024)

二氧化碳的捕获与封存(Carbon Dioxide Capture and Storage,CCS)是将大气中的CO进行捕获,并存储到深部地下当中。目前能源低碳减排是中国及世界其他各国提上日程的重要议题,CO被认为是导致全球气候变暖的主要元凶之一。现关于CO的地质处置方式有很多,如:深部不可开采煤层储存CO、深部卤水封存CO、CO强化采油、CO强化采气等。由此可见深部不可开采煤层进行的地质封存既可减少大气中CO的含量,又可以驱替抽采煤层中的瓦斯,一举双效,具有重要意义。在深部不可开采煤层中,当温度和压力达到CO的临界点(31.1 ℃和7.38 MPa)时,CO就会呈现超临界态,同时表现出气体以及液体的部分性质。当CO特别是超临界CO与煤相互作用时,会引起煤体物理性质和化学结构的改变,进而导致煤层的结构损伤,改变其力学性能。因此,煤体力学性质的变化直接关系CO地质封存的有效性和安全性问题。

在超临界CO作用后引起煤体力学特性发生改变的方面,国内外学者进行了大量的研究。张俊超研究发现超临界CO的注入压力越大对煤体的力学强度弱化越大,释放了其中的表面能,使得煤体的塑性增强。VIETE D R等研究发现超临界CO在煤体上的吸附弱化了其力学性能,从而导致煤体渗透率增加。在引起煤体孔裂隙结构方面,岳立新等研究发现超临界态CO对煤体有萃取作用,煤体渗透率与超临界CO注入时孔隙压力有关。LIU等认为煤和CO之间的反应会改变孔隙结构,增大孔隙的体积和连通性,改变其分形维数等。SAMPATH和PIRZADA等认为煤饱和CO之后会引起煤体的损伤,具体地,吸附引起的膨胀会产生微裂缝,故反应后煤样的裂隙密度明显增大。在引起煤体变形进而影响渗透率方面,白冰等从膨胀应力的公式入手得出了煤体在相同吸附量的情况下,吸附CO引起的膨胀变形要大于吸附CH下产生的变形。贺伟等通过试验对不同煤阶煤体吸附CO后引起的变形进行研究,研究表明超临界CO作用时间越长,煤体的渗透率越大。牛庆合进行了8,16,24 h的注气实验,发现CO的作用压力、作用时间以及水都会对烟煤的力学强度与渗透率产生影响。

尽管如此,关于含水煤层CO注入过程中煤岩的力学性质动态响应仍显不足,存在超临界CO作用时间较短及损伤模型不明确等问题,鉴于此,笔者从水分含量、超临界CO浸泡时间2个方面入手,通过开展不同试验条件下无烟煤的单轴力学实验,以探讨CO注入含水煤储层的力学响应特征,揭示CO注入煤层过程中,煤体力学性质及声发射的演化规律。最终,从力学角度为煤储层CO-ECBM的有效性和安全性提供理论基础。

1 超临界CO2浸泡试验设置

试样选取山西省晋城市海天煤业15号煤层(无烟煤)。将取好的煤块放入充满木屑的木箱中运回实验室,拆封后用岩石取芯机将其加工为标准试件,尺寸为50 mm×100 mm,试件如图1所示,煤样的基本参数见表1。

图1 标准试样

表1 无烟煤的基本参数

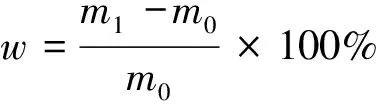

浸泡超临界CO试验之前,将煤样进行干燥处理,当其质量不再发生变化时,可认为煤样含水率为0(干燥状态),其余煤样在水中进行饱水处理,饱水处理的水为煤矿地下水。每隔8 h取出试件进行一次称重,当最终质量不变后,即可认为煤样处于饱水状态。据式(1)得到试样达到饱水状态的含水率=3.21%(饱水状态)。

(1)

之后进行超临界CO浸泡试验,一般而言,在CO注入半天之内煤岩的单轴抗压强度就降低了60%左右,随后,随着时间的增加抗压强度降低幅度趋缓,这说明超临界CO注入的初始阶段对煤岩力学性质影响较大,故本试验超临界CO浸泡时间设为3,5,7 d;浸泡压力为10 MPa,浸泡温度为50 ℃,为降低试验误差,各组设3个煤样进行试验,试验结果取3者均值。超临界CO浸泡方案见表2。

表2 浸泡试验方案

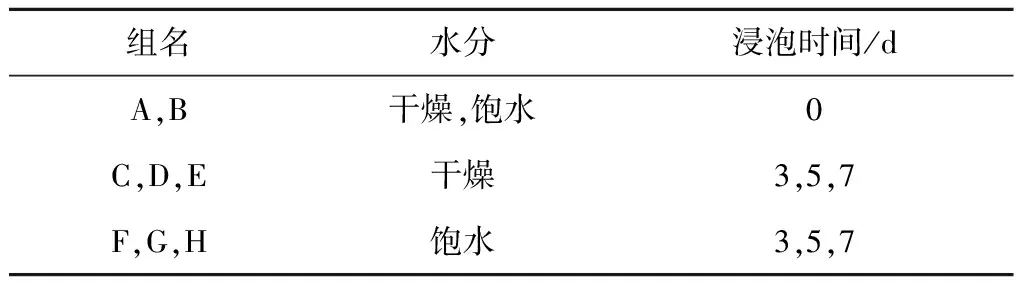

浸泡超临界CO试验装置示意如图2所示,该仪器可以满足20~100 ℃,20 MPa试验条件下的浸泡试验,力学试验示意如图3所示,岩石试验系统采用STYE-2000 KN型压力机;声发射监测系统采用北京声华科技生产的SWAE4设备对煤样破坏过程中产生的声发射信号进行监测;数据采集系统由测微计系统、位移传感器和应力传感器共同组成,分别对煤样轴向、径向变形及载荷进行采集。

图2 超临界CO2浸泡装置

图3 试验加载与数据采集示意

最后对不同试验方案下的煤体进行单轴加载试验,加载方式采用0.1 mm/min位移控制加载,试件加载过程中声发射监测系统需即时采集声发射信号。加载过程中声发射信号的采集是由4个SR105M型传感器完成的,每个传感器均配置PAI型前置放大器。将4个传感器用黄胶带将声发射探头均匀地固定在试件的上下两端,保证两两互相垂直,并在接触位置涂抹凡士林,具体位置如图3所示。根据声发射断铅试验的结果,将声发射探头采集频率设为60~400 kHz,门槛值设为45 dB,主放设为40 dB,采样频率设为10 MHz。

2 试验结果与分析

2.1 超临界CO2作用后煤体应力-应变曲线

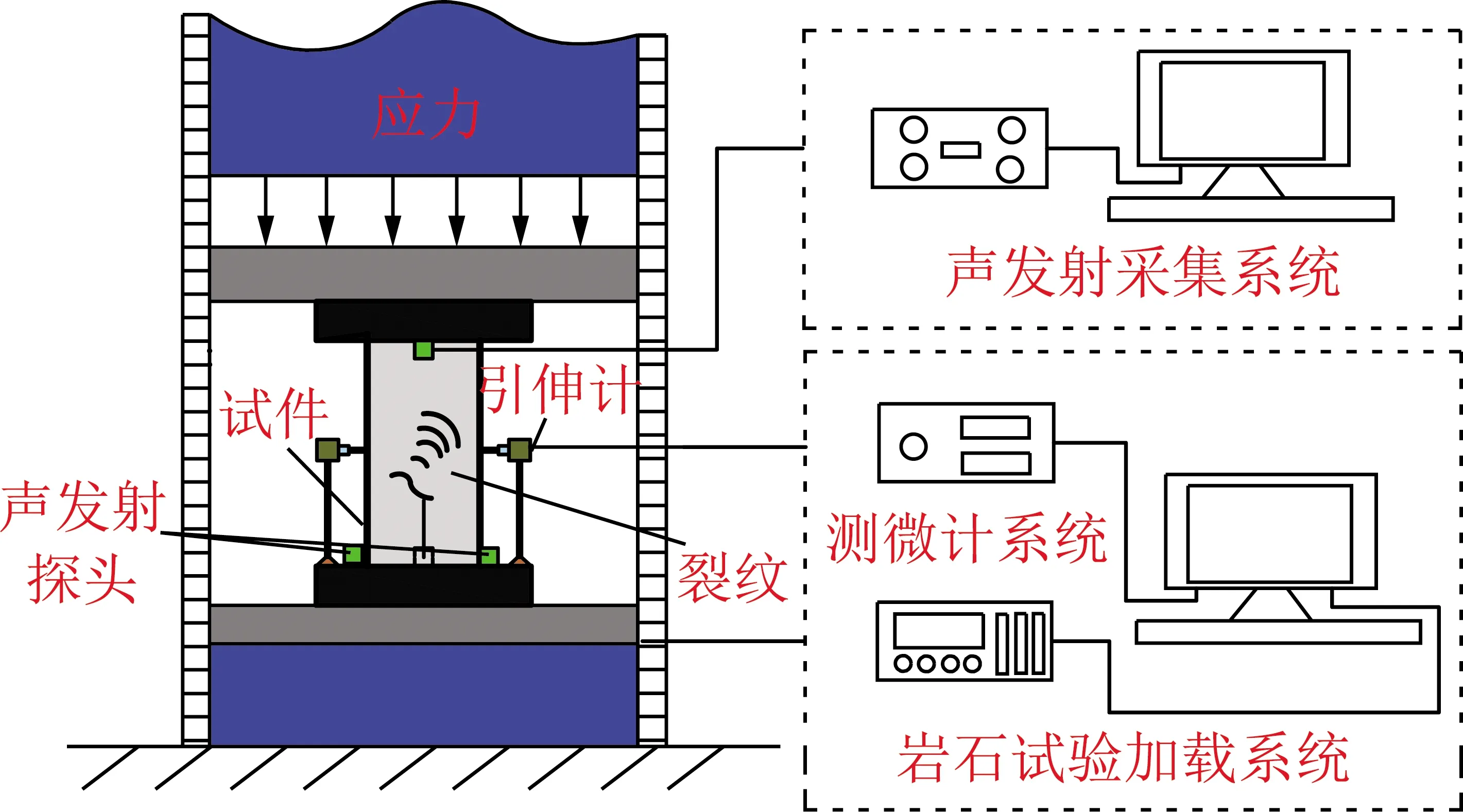

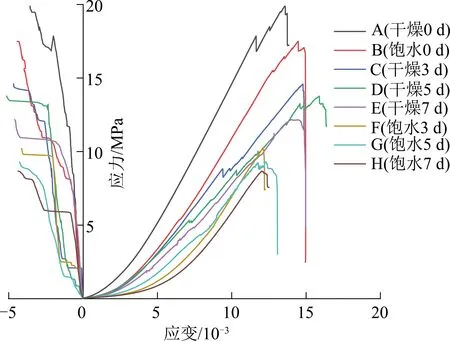

由图4可以看出,各试验条件下煤体的应力-轴向应变、应力-径向应变2者的变化趋势基本相同,均表现出4个典型阶段:初始压密阶段、弹性变形阶段、屈服阶段、峰后破坏阶段。

图4 不同试验条件下煤体轴、径向应力-应变曲线

(1)初始压密阶段。在该阶段中随轴压逐渐增大,初始曲线较为平稳随后开始上扬,呈现上凹陷状,说明曲线的斜率逐渐增大,煤体的刚度增大。由图4可见应力-轴向应变曲线的凹陷现象较为明显,而径向应力应变几乎呈直线变化。随着位移的逐渐增大,煤样中预先存在的孔裂隙受到压缩以及闭合,这个过程中发生较小应变所需的应力越大,因而导致应力-应变曲线在初始阶段呈现上凹陷状。然而C,D,E,F,G,H六组较A,B两组有较明显的上凹,且C,D,E较F,G,H三组有较大上凹,原因是水+超临界CO作用下造成煤体力学弱化,较易压密。

(2)弹性变形阶段。煤样在得到充分的压实之后,原始孔裂隙度迅速降低,且新的裂隙尚未产生,煤样的密度变大,此阶段煤样等同于弹性体。煤样的轴向应变和应力之间呈正线性关系,基本可视为直线,符合Hooke定律。

(3)屈服阶段。此时应力-应变曲线转为非线性变化,煤样进入新裂纹的扩展时期,该过程曲线的斜率有所降低,煤样的刚度开始下降,由于新裂隙的产生,煤样的径向应变增加速率增大。

(4)峰后破坏阶段。当载荷加至煤样峰值强度后煤样发生破坏,应力开始大幅下降,出现应力跌落现象,此阶段煤体内部产生大量微裂纹并且相互贯通最终连接形成宏观裂缝,失去承载能力。

2.2 超临界CO2作用后煤体强度劣化规律分析

定义试件在超临界CO作用过程中力学参数降低程度为劣化度,它在一定程度上反映了试样经历超临界CO作用过程后的损伤程度。其中,总劣化度表示超临界CO作用之前与超临界CO作用后的力学参数降低程度,可表示为

(2)

其中,为试件经历超临界CO作用后的总劣化度;为试样在超临界CO作用之前的初始力学参数值,力学参数主要包括抗压强度、弹性模量和泊松比等;为超临界CO作用之后的力学参数值,下角为超临界CO浸泡的不同时间。为了更好的表征超临界CO在某一实验条件作用下与上一实验条件作用下相比,力学参数的降低程度(以初始力学参数为基准),设阶段劣化度Δ为

(3)

煤体在不同水分含量及不同浸泡时间下的抗压强度试验结果见表3。为了更加直观的分析煤样在超临界CO作用下的强度特征及劣化规律,得到如图5~7所示结果。

表3 煤体在不同试验条件下的抗压强度及劣化度

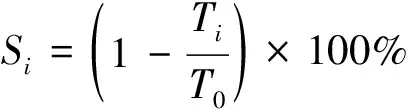

图5反映了无烟煤强度在不同含水状态下随浸泡时间的变化规律。结合表3和图5可知,各组煤样在超临界CO浸泡0,3,5,7 d后,干燥组煤样抗压强度分别为19.88,14.61,13.16,12.18 MPa,较浸泡前降低了7.7 MPa;饱水组煤样抗压强度分别为17.49,10.25,9.23,8.67 MPa,较浸泡前降低了8.82 MPa,由此可见,通过超临界CO的作用使煤体的抗压强度表现出明显的劣化效应,且随超临界CO作用时间的增加,干、饱2组煤样的抗压强度均出现了减小的情况。

图5 煤体在不同试验条件下的抗压强度

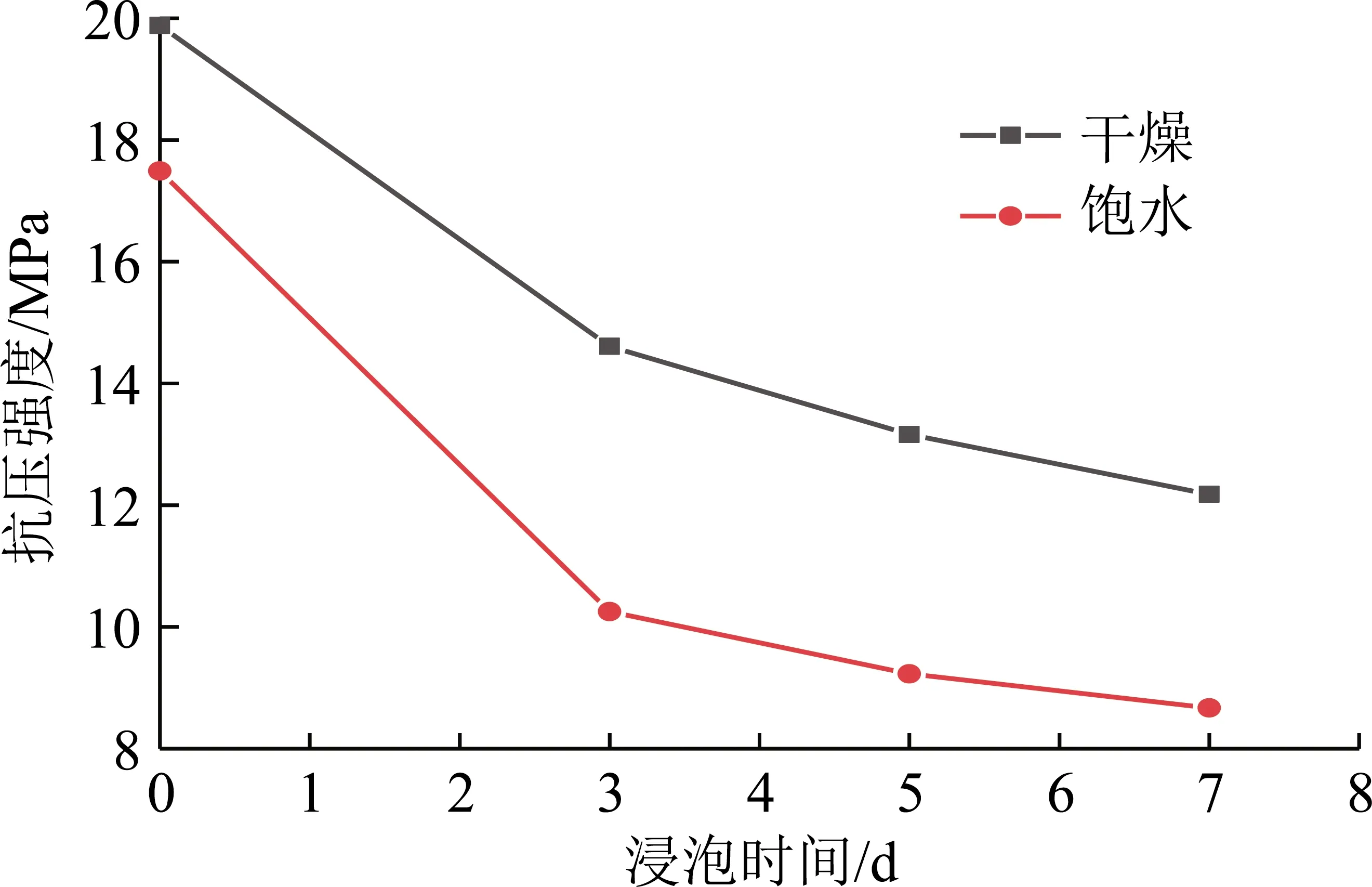

图6为不同试验条件下煤体随超临界CO作用不同时间下抗压强度的总劣化度。由图6可知,2组煤体的抗压强度总劣化度逐渐增大。在超临界CO浸泡3 d之后,C,F两组煤样的总劣化度分别为26.51%,41.39%,浸泡5 d之后D,G两组煤样的总劣化度分别为33.8%,47.23%,浸泡7 d后,E,H两组煤体抗压强度总劣化度为38.73%,50.43%,由此可见,饱水组较干燥组在超临界CO作用后的劣化效应更加明显。这是因为矿井水本身与煤基质就会发生反应导致煤体孔裂隙增多,且超临界CO溶于矿井水之后与煤基质产生更加激烈的化学反应,进而导致在超临界CO作用下饱水组的总劣化度大于干燥组。

图6 煤体在不同试验条件下抗压强度的总劣化度

由图6还可以看出,饱水组超临界作用3 d后的总劣化度为41.39%,较干燥组超临界CO作用7 d后的总劣化度38.73%还要大,故各试验条件下煤样强度总劣化度情况为:H组煤样>G组煤样>F组煤样>E组煤样>D组煤样>C组煤样>B组煤样>A组煤样。由此可以得出,水+超临界CO对煤体劣化度的影响>超临界CO对煤体劣化度的影响>水对煤体劣化度的影响,即水+超临界CO的耦合作用下对抗压强度总劣化比单因素条件(超临界CO、水)下更为突出。

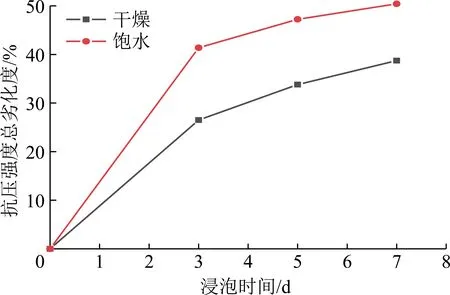

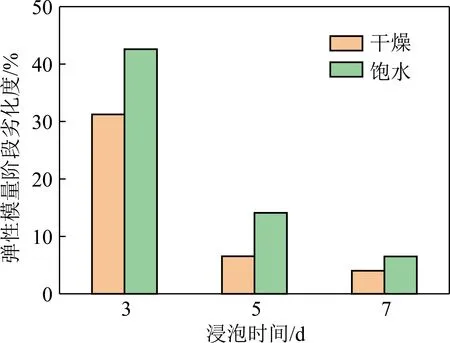

图7反映了超临界CO浸泡不同时间下煤体抗压强度的阶段劣化度,干燥条件下随浸泡时间的增加,阶段劣化度分别为26.51%,7.29%,4.93%,阶段劣化程度不断降低;饱水条件下随浸泡时间的增加,阶段劣化度分别为41.39%,5.84%,3.2%,劣化程度也呈降低趋势。由此可知煤样在干燥和饱和状态下,抗压强度阶段劣化度随着浸泡时间的增加,阶段劣化度均不断降低,随着浸泡时间的增加,煤体抗压强度总劣化度逐渐平稳,最终会趋向于一个定值。煤体在超临界长期作用下强度劣化到一定程度后,基本不再发生变化。

图7 不同试验条件下煤体抗压强度的阶段劣化度

2.3 超临界CO2作用后煤体弹性模量及泊松比劣化规律分析

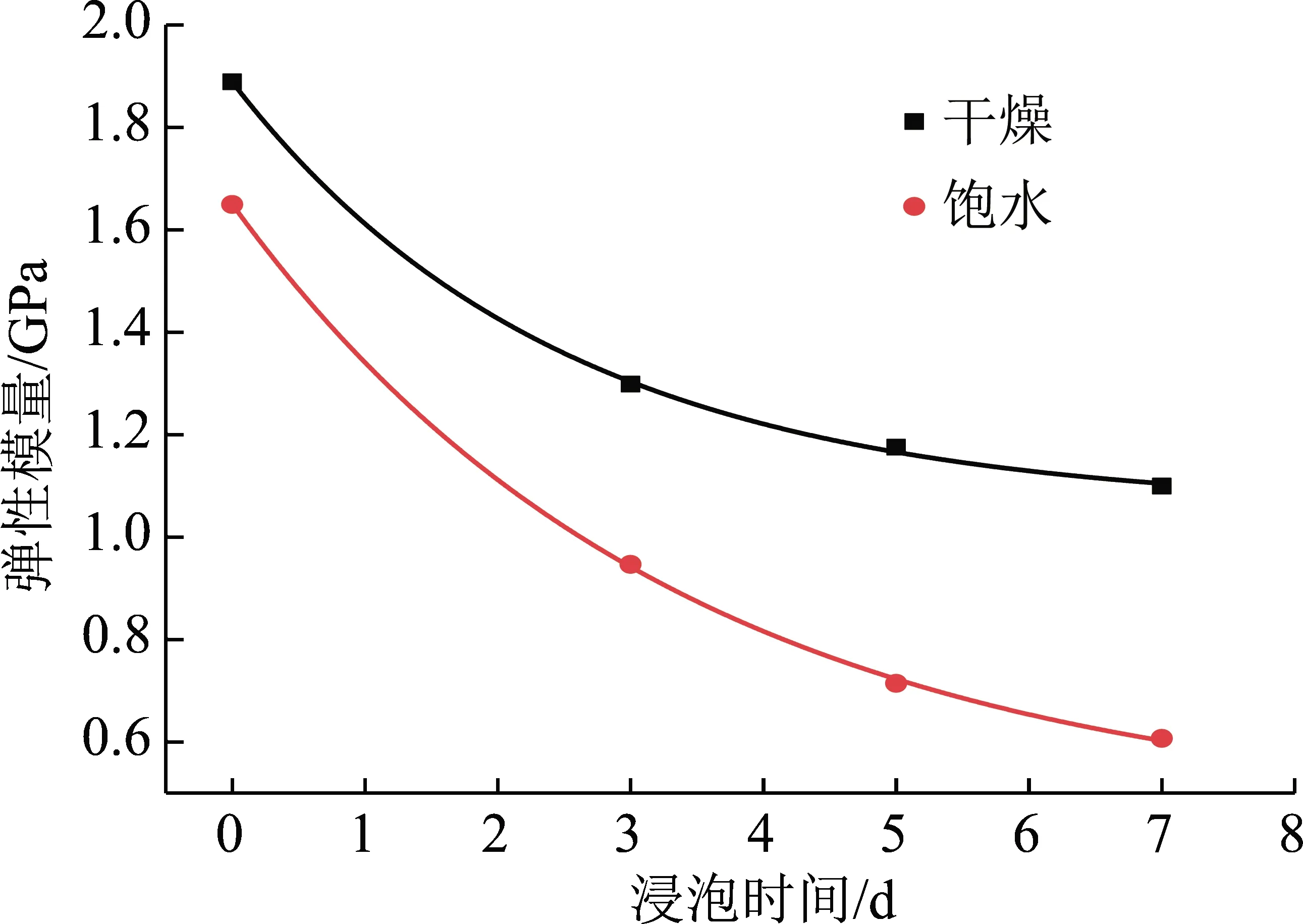

图8为煤体不同浸泡时间下的弹性模量变化趋势,干燥组试样从1.89 GPa减小到1.10 GPa,减小了41.79%;饱水组试样从1.65 GPa减小到0.61 GPa,减小了63.03%。各试验条件下煤样的弹性模量均出现不同程度的降低,其中在H组试验条件下,试样的弹性模量减小较明显。煤是一种具有诸多封闭裂缝的特殊岩石,裂缝接触面摩擦因数的增加会导致弹性模量的增大,摩擦因数越高,裂纹接触面越难滑动。随着浸泡超临界CO时间的增加,对煤体的损伤逐渐增大,新裂纹的增加使裂纹接触面的摩擦因数降低,造成接触面的滑移阻力降低,从而导致了弹性模量的减小。

图8 煤体在不同试验条件下的弹性模量

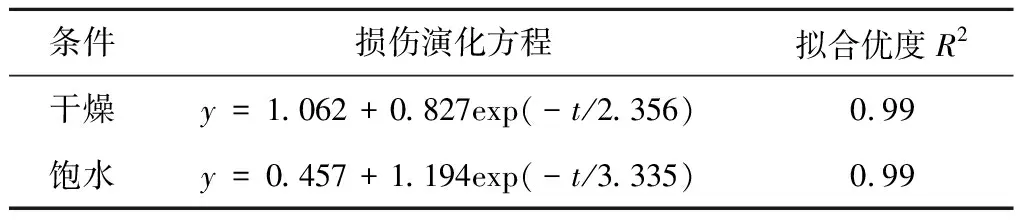

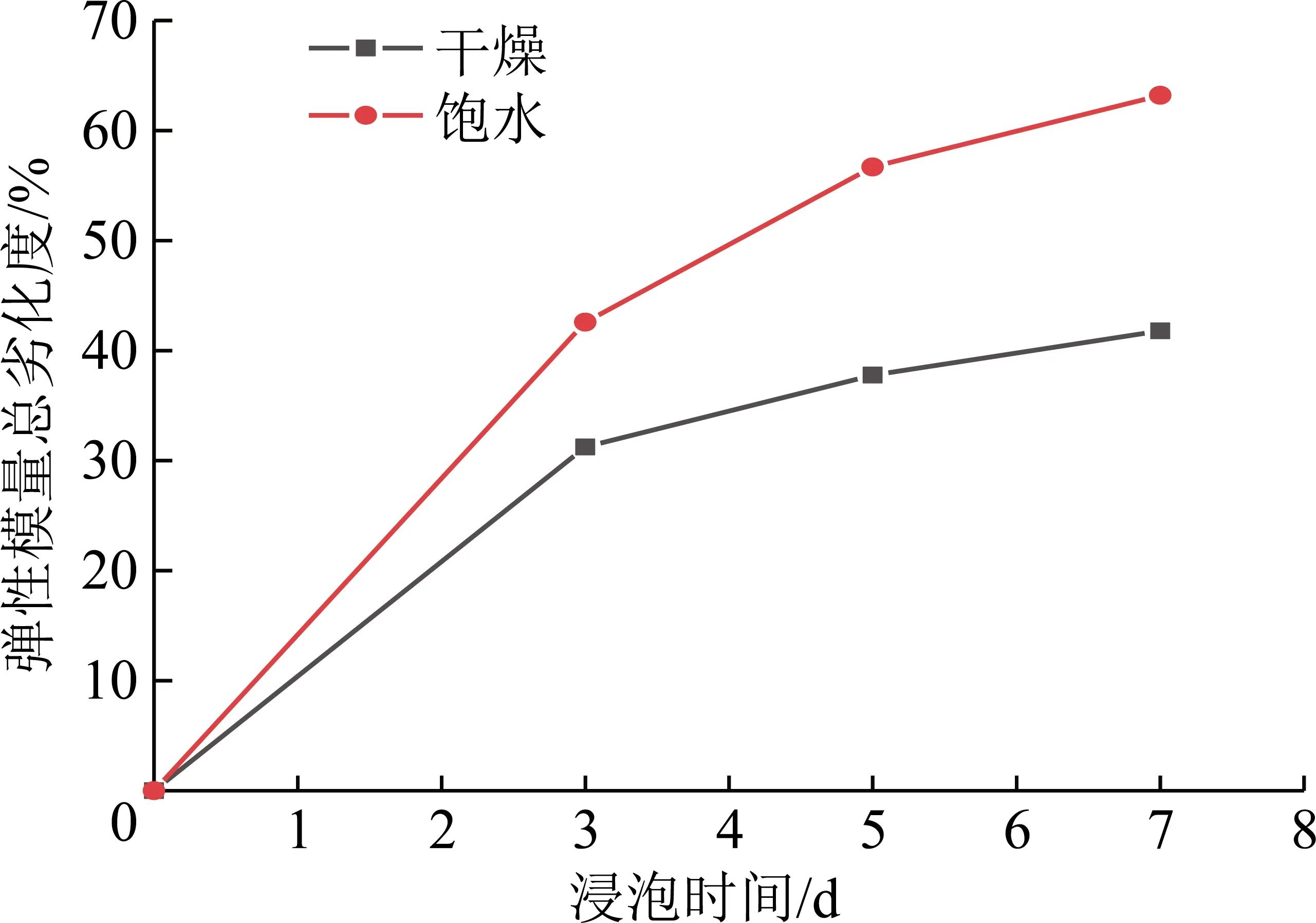

对干燥、饱水2组煤样的弹性模量与浸泡时间关系进行拟合,发现2者之间符合=+exp(-)的关系式(其中,为超临界CO浸泡不同时间后的弹性模量;为初始状态的弹性模量;,为拟合参数;为超临界CO浸泡时间),见表4,拟合程度良好。根据式(2),(3)可计算出煤体弹性模量的总劣化度和阶段劣化度,分别如图9,10所示。

表4 煤体在不同试验条件下弹性模量与浸泡时间的函数关系式

图9 不同试验条件下煤体弹性模量的总劣化度

图10 不同试验条件下煤体弹性模量的阶段劣化度

2组煤体弹性模量的总劣化度随浸泡时间增加而不断增大,但浸泡时间不同,劣化程度不同。由图9,10可知,0~3 d内,干燥、饱水2组试样的弹性模量总劣化度分别为31.13%,42.51%;3~5 d内,2组的总劣化度分别为37.69%,56.49%,阶段劣化度分别为6.57%,14.06%;5~7 d内,2组的总劣化度分别为41.63%,63.38%,阶段劣化度分别为4.19%,6.57%。在超临界CO浸泡前期,试样弹性模量的劣化速度较快,随着超临界CO浸泡时间的增加,煤体弹性模量的损伤效应逐渐减弱,这与超临界CO对煤体抗压强度的损伤演化规律基本一致。

泊松比是指煤岩压缩过程中径向应变与轴向应变的比值,也是表征试样力学性质的重要参数之一,泊松比越大,表示试件的弹性越小、塑性越大。泊松比随超临界CO浸泡时间的增加呈现逐渐增大的趋势,干燥组煤样的泊松比分别为0.263,0.318,0.325,0.331;饱水组煤样的泊松比分别为0.307,0.342,0.356,0.364,干燥组煤样的泊松比分别增长了20.91%,23.57%,25.85%;饱水组煤样的泊松比分别增长了11.41%,15.96%,18.56%,由以上试验结果可知,随超临界CO浸泡时间的增加,泊松比呈升高趋势,但增长幅度逐渐降低。这进一步说明了随超临界CO浸泡时间的增加煤体的变形由脆性变形转换到塑性变形,说明损伤程度逐渐增大。

3 煤体声发射及损伤演化特征

3.1 煤体声发射特征分析

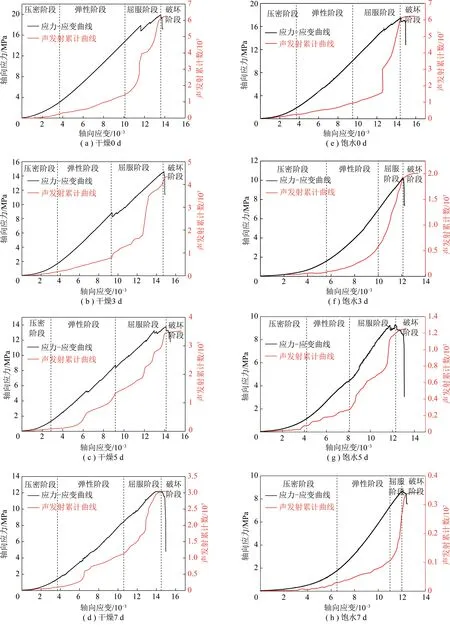

声发射是研究煤样损伤演化过程的有效手段,能有效的监测煤样内部微裂隙贯通与发展的各过程,其中声发射累计数反映了煤样在破坏过程中内部结构的演化。在每组的3个试样中选取具有代表性的曲线绘制了随超临界CO作用下煤样的应力-应变-声发射累计数关系曲线,如图11所示。

由图11可以发现,各试验条件下煤样的声发射累计计数曲线与第2节中的应力-应变曲线有良好的一致性,亦可分为4个阶段:① 声发射微弱阶段,在该阶段声发射信号微弱甚至没有声发射信号的产生,与应力-应变曲线的压密阶段相对应;② 声发射慢速上升阶段,此时开始有声发射信号的产生,但速度较慢,煤样发生弹性变形,与应力-应变曲线中的弹性阶段相对应;③ 声发射快速上升阶段,声发射信号产生的速度较上一阶段有了明显的增加,此时煤样内会重新出现大量微裂隙,使得煤样由弹性向塑性过渡,进而使声发射信号的增长速率得以提升,与屈服阶段相对应。且随超临界CO浸泡时间的增加,煤样声发射累计曲线的斜率呈降低趋势,这是因为超临界CO的煤体的弱化效应抑制声发射信号的产生;④ 声发射突增阶段,与峰后破坏阶段相对应,该阶段载荷达到煤样极限强度,煤样发生破坏,导致声发射信号急剧增加达到最大值,由于超临界CO和水的损伤作用,导致C~H组声发射累计数出现降低的现象。

图11 不同试验条件下煤样的全应力-应变-声发射累计数曲线

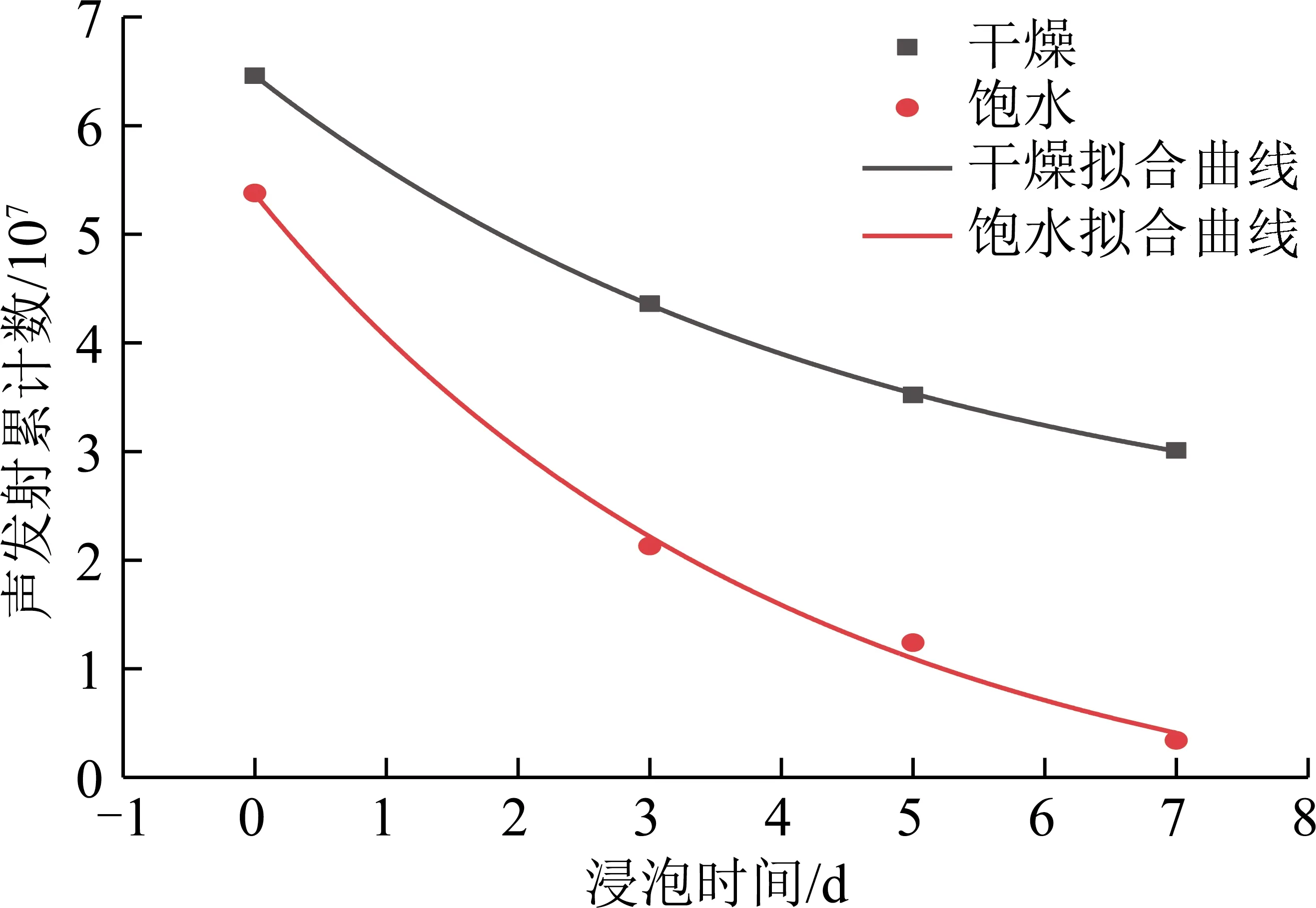

表5为不同浸泡时间下煤样的声发射累计数。为了更加清晰直观地反映声发射累计数与浸泡时间的关系,得到如图12所示结果。

表5 煤体不同浸泡时间下的声发射累计数

图12 不同浸泡时间下煤样声发射累计数

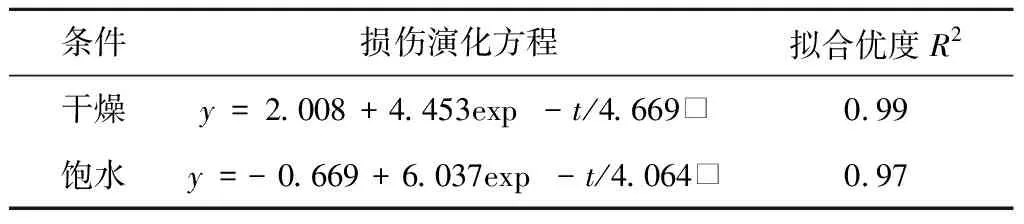

由表5和图12可以看出,浸泡时间对煤样声发射累计数具有显著影响。干燥组煤体在未浸泡超临界CO时的声发射累计数最大,为6.46×10;浸泡7 d后,声发射累计数最小,为3.01×10,下降53.41%。饱水组煤体在未浸泡超临界CO时,煤样的声发射累积数最大,为5.38×10;浸泡7 d后,声发射累积数最小,为0.34×10,下降93.68%。随浸泡超临界CO时间的增加,煤体声发射累计数显著降低,且饱水组煤体的声发射累计数均小于干燥组煤体,究其原因,是因为煤体内部存在大量的黏土矿物,在矿井水及超临界CO的作用下,使得黏土矿物的微观结构和成分发生改变,造成其内部的胶结程度及粒子强度明显下降,导致了煤体在水+超临界CO作用下声发射累积数减少及声发射现象减弱的情况。

表6为不同试验条件下的煤体声发射累计数拟合方程,可以发现煤样的声发射累计数与浸泡时间符合=+exp(-)关系式,2条曲线的拟合优度为0.99,0.97,拟合程度较好。由表5及图12可以看出,浸泡初期,声发射累计数下降较快,随着浸泡时间的增加,声发射累计数明显减少。由此说明,浸泡初期超临界CO作用对煤体的损伤比较显著,浸泡时间越长,对煤体的损伤越不明显。

表6 煤体在不同试验条件下声发射累计数与浸泡时间的函数关系式

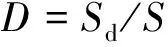

3.2 基于浸泡时间的煤体损伤模型

超临界CO的作用对于煤体损伤、劣化具有重要作用,其中超临界CO的浸泡时间是影响煤体强度的重要因素。煤样的声发射表征了煤体内部的损伤情况,与煤样的损伤变量必然存在着关联性,故可以利用损伤理论构建基于超临界CO浸泡时间的煤体损伤模型。TANG运用连续损伤力学的理论,提出了损伤变量与声发射累积数相一致的观点。

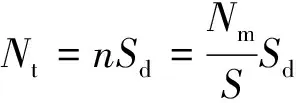

损伤变量为

(4)

式中,为由超临界CO引起的截面损伤面积;为未浸泡超临界CO时截面的初始面积。

定义初始试样完全破坏时的声发射累计数为,那么,试件的声发射率为

(5)

当某一浸泡时间后,截面的损伤面积为时声发射数累计数为

(6)

联立式(4)与式(6)得,某一浸泡时间下,声发射累计数与损伤变量间的关系:

(7)

根据式(7)可知,试件的声发射累计数可以充分表征试件的损伤程度。由试验结果可知,随着超临界CO浸泡时间的增加,煤体的声发射累计数逐渐减少,即可认为煤体声发射数的减少是因为超临界CO作用引发的,超临界CO浸泡时间越长,对试件损伤就越大。因煤体声发射累积数与作用时间符合=+exp(-)关系式,因此可得在超临界CO作用不同时间下煤样损伤变量与声发射数的关系:

(8)

式中,,,为拟合参数。

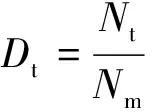

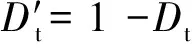

定义初始煤样的损伤变量为0,当煤样浸泡超临界CO时间足够长时,=1。从而可以定义超临界CO浸泡时间对煤体的损伤变量′为

(9)

联立式(8)与式(9)可得

(10)

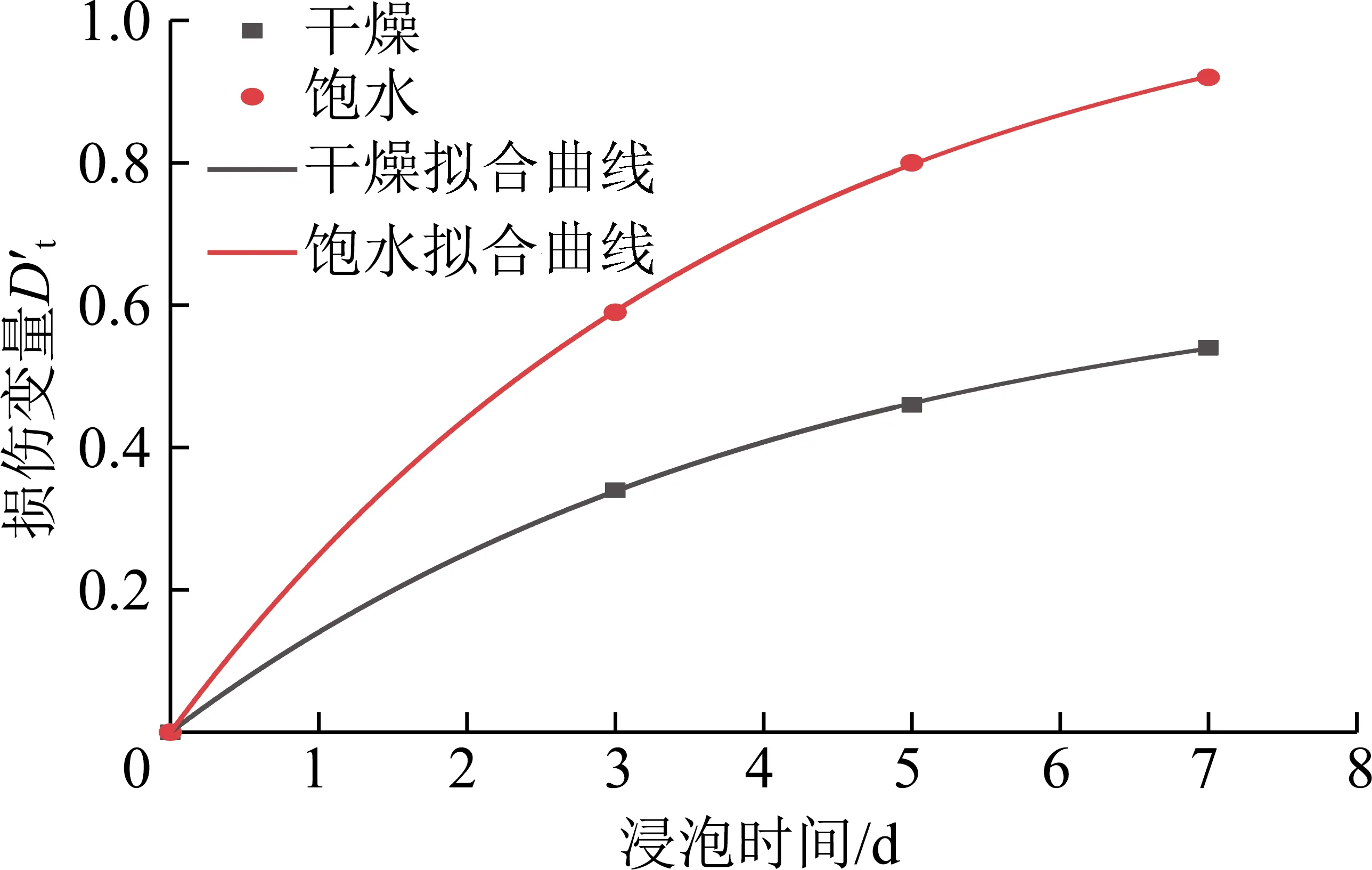

式(10)为关于超临界CO浸泡时间的声发射累积数与损伤变量′的关系,根据2组试件在不同浸泡时间下的声发射累积数,可以得到2组试件的损伤变量′与超临界CO浸泡时间的关系,如图13所示。其拟合关系见表7,拟合程度良好。

图13 煤样损伤变量与浸泡时间的关系

表7 煤样损伤变量与浸泡时间的函数关系式

由图13可知,干燥/饱水两组煤样的损伤变量随超临界CO作用时间的增加而增大。超临界CO浸泡3~7 d下,干燥组煤样的损伤变量分别为0.35,0.46,0.54;饱水组煤样的损伤变量分别为0.59,0.80,0.92。就损伤变量的增幅而言,干燥组煤样的损伤变量增幅分别为35.23%,31.42%,17.39%,饱水组分别为59.12%,35.59%,15.00%。可见在浸泡前期0~3 d时,损伤变量增幅较大,随后逐渐减小。由此可知,超临界CO作用时间越长,对煤体的损伤也越大,但增幅逐渐降低。

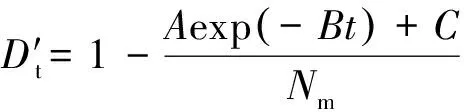

损伤变量亦可由弹性模量进行定义:

(11)

式中,为超临界CO浸泡不同时间后煤样的弹性模量;为未浸泡超临界CO前煤样的弹性模量。

将分别由弹性模量定义式(11)联立及由声发射累计数定义的损伤变量式(10)可得

(12)

由式(12)可得随着作用时间的增加,弹性模量呈下降的趋势,并随着时间的增加,下降趋势越慢,且无限趋近于某一定值。

泊松比及弹性模量的定义式分别为

(13)

(14)

式中,为径向应变;为轴向应变;为轴向应力。

联立式(13)与式(14),可得用泊松比表征超临界CO浸泡后的弹性模量为

(15)

联立式(12),(15)可得

(16)

由式(15)可知,参数,,,为定值时,随着超临界CO浸泡时间的增加煤样的泊松比呈升高趋势,弹性模量呈下降趋势,且2者的降增幅度越来越小,最终将会无限趋近于某一定值,这与本文试验结果相符合。

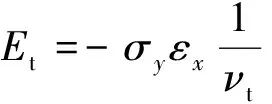

3.3 损伤机理分析

图14为干燥/饱水2组煤样在超临界CO浸泡不同时间下的电镜扫描照片,由SEM照片可以明显看出,煤体在超临界CO的作用下产生微孔以及矿物质因溶蚀而产生“溶蚀坑”的现象。在浸泡超临界CO前干/饱两组煤样表面均较为平整,且煤体颗粒之间的胶结程度较好,随着超临界CO浸泡时间的增加,煤体颗粒逐渐转变为相对离散的状态,颗粒之间的胶结程度在逐渐下降,并且伴随着微孔、微裂隙的产生,直至最后出现含有“坑洞”状的软弱结构面。

在超临界CO浸泡3 d时,煤体表面呈现出网状结构,这是因为超临界CO对煤体中的有机质有萃取作用,使得煤基质中原有的微裂隙开始延展,并产生一部分新孔(图14中红色圈出的部分),造成煤体内孔容与比表面积的增大,最终导致煤体颗粒表面形成凹凸不平的网状结构。随着超临界CO浸泡时间的增加,出现了图14中黄色圈出的“坑洞”结构,这是因为超临界CO使得煤体中的矿物质产生了溶蚀现象。

图14 不同试验条件下煤体电镜扫描结果

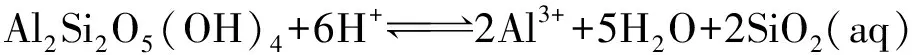

煤中除了含有有机质外,同时还存在大量的矿物,如白云石、方解石类的碳酸盐矿物以及高岭石类的硅酸盐矿物等。在水与超临界CO的共同作用下,会发生化学反应产生大量的H,形成的酸性混合溶液又会与煤中的碳酸盐及硅酸盐矿物继续发生反应。化学反应为

(17)

(18)

(19)

在超临界CO浸泡相同时间下,饱水组煤样的劣化效应更加明显,由图14(b),(f)两组照片可以看出,饱水组煤样因有机质被萃取产生的微孔较干燥组煤样更多,随着超临界CO浸泡时间的增加到达5 d时,可以明显看出,图14(g)组煤样产生微孔的面积较图14(f)组更大,最终当超临界CO浸泡7 d时,图14(h)组因矿物质溶蚀产生了大面积的溶坑,较图14(d)组发生了更大的劣化效应。

由此可知,在水和超临界CO的共同作用下煤体发生了一系列的物理、化学反应,导致煤体内部的原始裂隙开始扩展,同时CO溶蚀煤体中的矿物质,产生新的微孔及微裂隙。随着微裂隙的增大、增多和积累,最终导致煤体力学性能的劣化,故超临界CO作用对煤体的损伤劣化效应是从微观到宏观的累积过程。

4 讨 论

相较于瘦煤、焦煤、1/3焦煤、贫瘦煤此类低阶煤而言,无烟煤属高变质煤,超临界CO对无烟煤的弱化效果主要集中在浸泡前期(0~5 d),随着浸泡时间的增加,对煤体各力学的弱化效果逐渐减弱,在浸泡到7 d时,各项力学参数逐渐趋于平稳。低阶煤较高阶煤而言,煤体中芳香环缩合程度较低,官能团及桥键数量较多,进而超临界CO萃取所需时间则需更长,故低阶煤在浸泡中后期的力学性能仍在弱化,较无烟煤而言力学性能趋于平稳所需时间更长。

地下煤层中大多数含有水分,水分本身对煤体的力学性能就有劣化作用。文献[25]认为水在煤体表面的吸附较大,因而煤对水的吸附能力较吸附CO的能力要强,也就是说在水分的参与下,煤体会降低对CO的吸附能力,那么就会导致在水与CO的共同作用下,煤体力学性质的弱化程度要小于仅在CO作用下煤体的强度。而试验结果显示在水与超临界CO的共同作用下,煤体的劣化有近乎翻倍的效果,这是因为超临界CO溶于水后会与煤体中的碳酸、硅酸盐矿物发生更激烈的物理、化学反应,同时水本身具有的劣化作用,这两方面共同导致了在水+超临界CO的条件下煤体力学性质更大的劣化效应。

煤体抗压强度随超临界CO浸泡时间的增加出现下降趋势,且降幅在超临界CO浸泡前期快速增大,随着浸泡时间的增加,降幅的增长速率趋于稳定。这反映了煤体抗压强度的劣化程度与超临界CO的吸附量有关,煤基质吸附超临界CO存在极限吸附量,当煤体的吸附量达到峰值之后,超临界CO对煤体力学性质的劣化效应也就达到最大值,所以抗压强度并不会无限劣化,弹性模量与泊松比的劣化规律也同理。

文献[26]认为当超临界CO的注入压力大于10 MPa后,抗压强度的降幅呈现相反的变化趋势,也就是说在高压超临界CO的作用下,煤体抗压强度会有所恢复。导致这种现象产生的原因可能是在高压超临界CO的作用下,煤体在受压过程中变形模式由脆性变形转化为塑性变形,这一现象仍有待进行深入研究。

本文虽基于超临界CO浸泡时间定义了煤体的损伤模型,但CO地质封存时间跨度极大,可达千万年之久,故进行CO对煤体力学性质软化的时间效应模型研究时,仍需进行更长时间的超临界CO注入实验,以便为现场的工业实践提供更全面的理论支撑。

5 结 论

(1)超临界CO对煤体具有一定的时间效应和非均匀性的损伤作用,主要体现在超临界CO作用前期,随着超临界CO浸泡时间的增加,煤体的抗压强度、弹性模量均出现不同程度的减小,泊松比均出现不同程度的增大,总劣化度逐渐增大,但随着浸泡时间的增加,劣化效应逐渐较弱,逐渐趋于某一定值。较单因素(水或超临界CO)对煤体的损伤而言,水+超临界CO对煤体的损伤效应更强,且煤体各力学参数对超临界CO的敏感性要大于水的作用。

(2)随着超临界CO浸泡时间的增加,单轴压缩过程中声发射累计数不断减少。声发射累计数曲线与应力-应变曲线有良好的对应关系,反映了超临界CO作用下煤样内部损伤演化的阶段性规律。基于损伤理论构建了超临界CO浸泡不同时间下煤体的损伤模型。该模型定量的反映了随着浸泡时间增加,水+超临界CO对煤体的损伤不断增加,但增幅逐渐变小。

(3)讨论了水+超临界CO作用下煤体的损伤机理,在超临界CO浸泡过程中和煤基质之间发生化学和物理变化。使得煤体形成新的微裂隙,并导致原始裂隙的扩展,随着裂隙的增大、增多和积累,导致煤体的力学性能大幅降低。由此可见,水+超临界CO作用对煤体的力学损伤演化效应是从微观到宏观的累积过程。